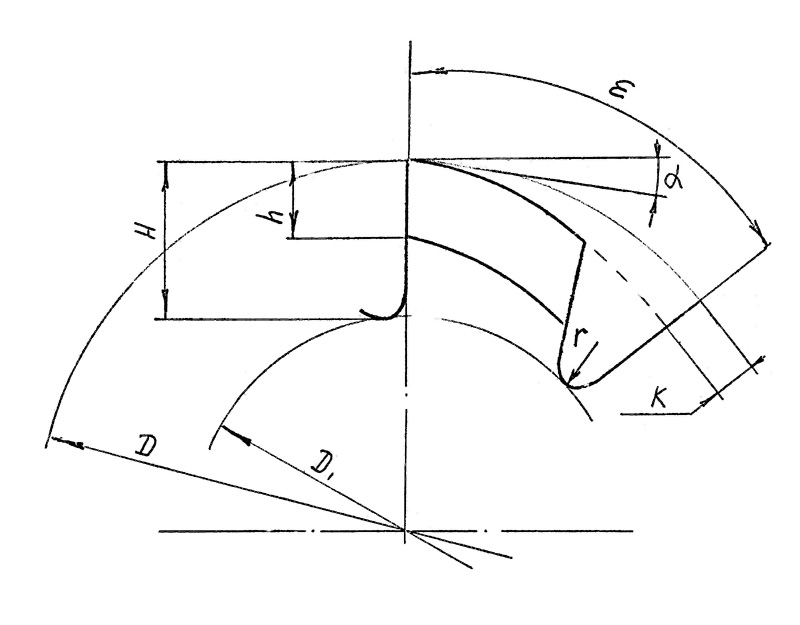

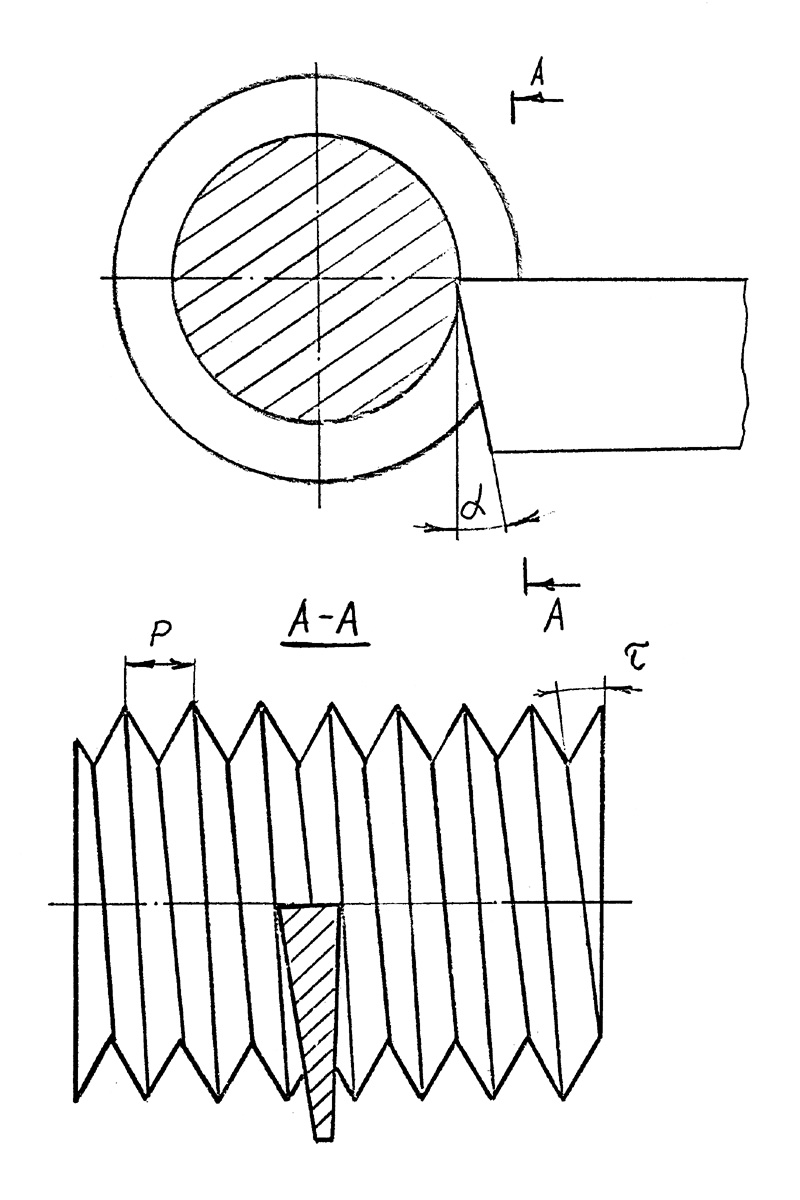

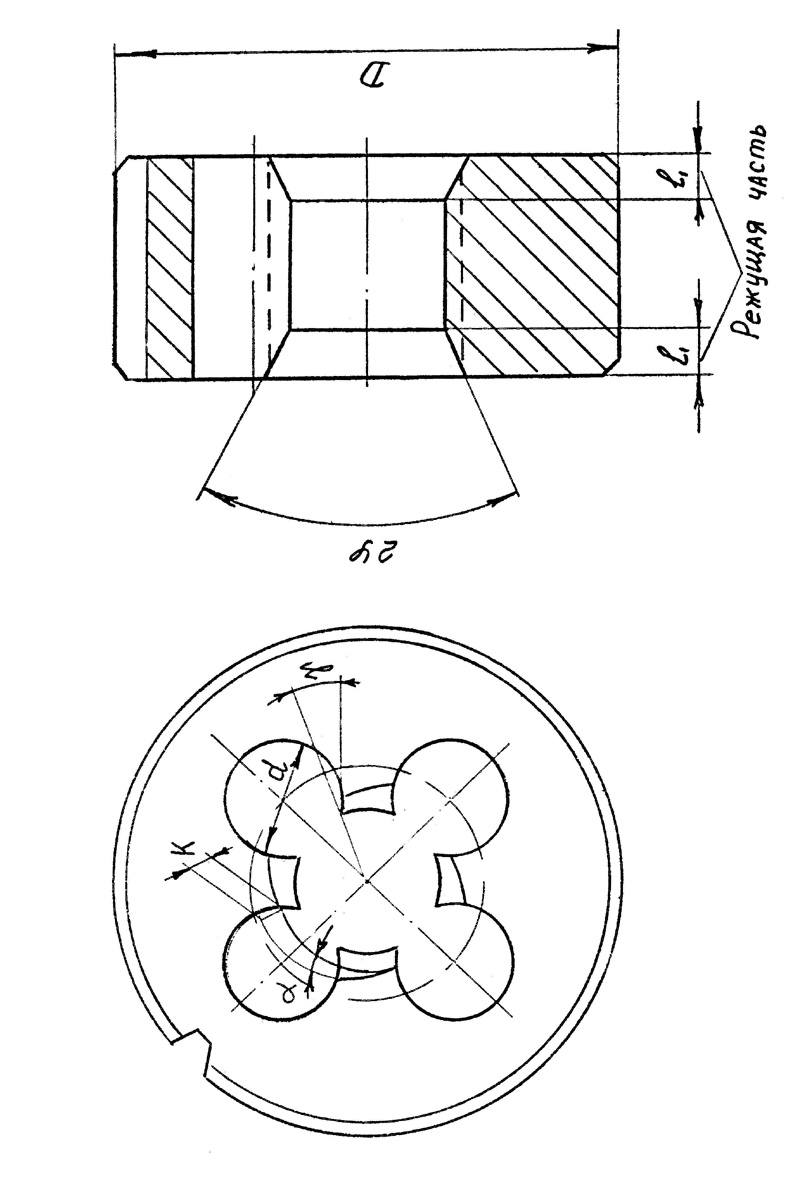

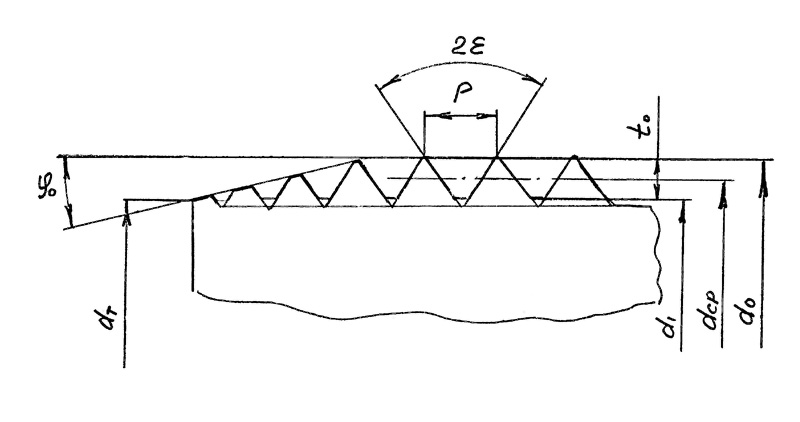

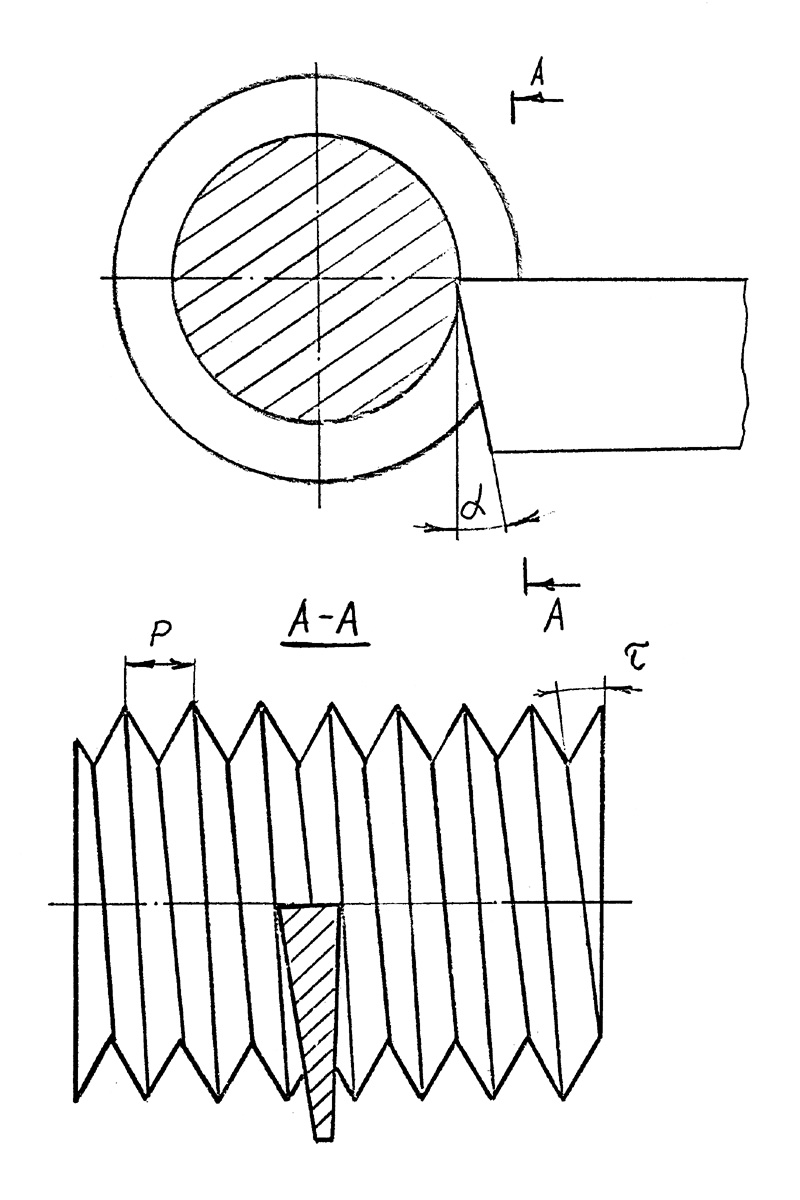

2. Задний угол α. На режущей части задний уголобразуется за счет затылования по спирали Архимеда , К – величина затылования.

Обычно α = 8 – 12°.

Калибрующую часть обычно не затылуют и αк = 0°.

Для уменьшения трения между метчиком и стенками резьбового отверстия делают обратную конусность на калибрующей части из расчета 0,05 – 0,1 мм на длине 100 мм.

Длина режущей части lp = (5…6)P для сквозных отверстий, lp = (1,2…2)P для глухих отверстий.

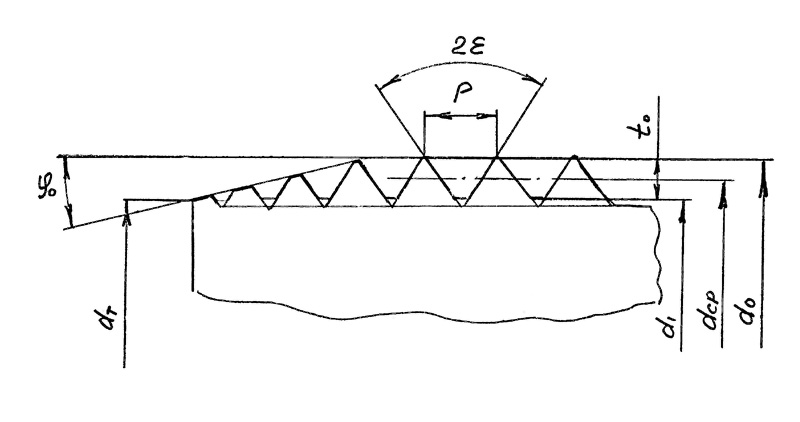

Р – шаг резьбы,

ε – угол профиля,

d0 – наружний диаметр,

dср– средний диаметр,

d1 – внутренний диаметр, (Рис. 76).

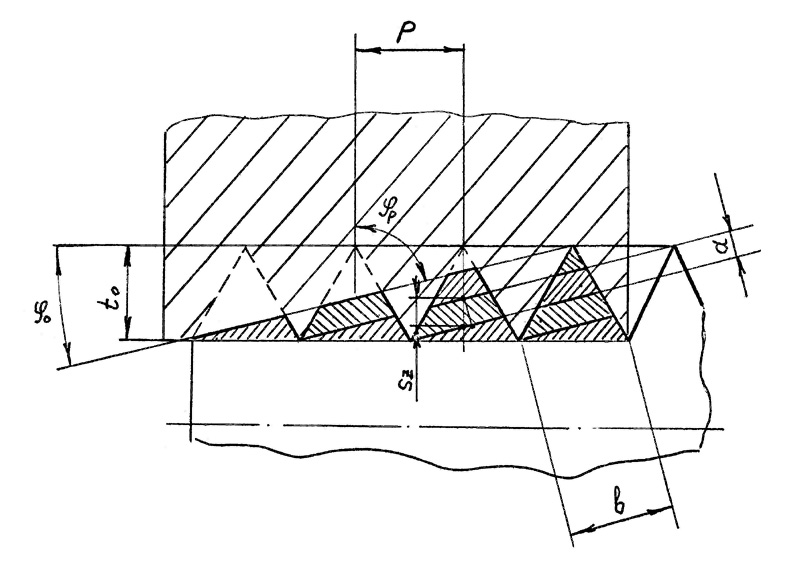

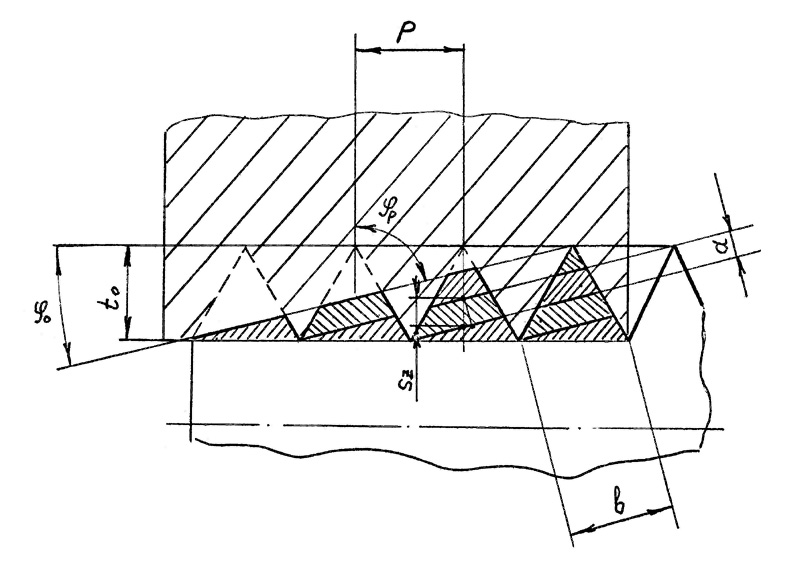

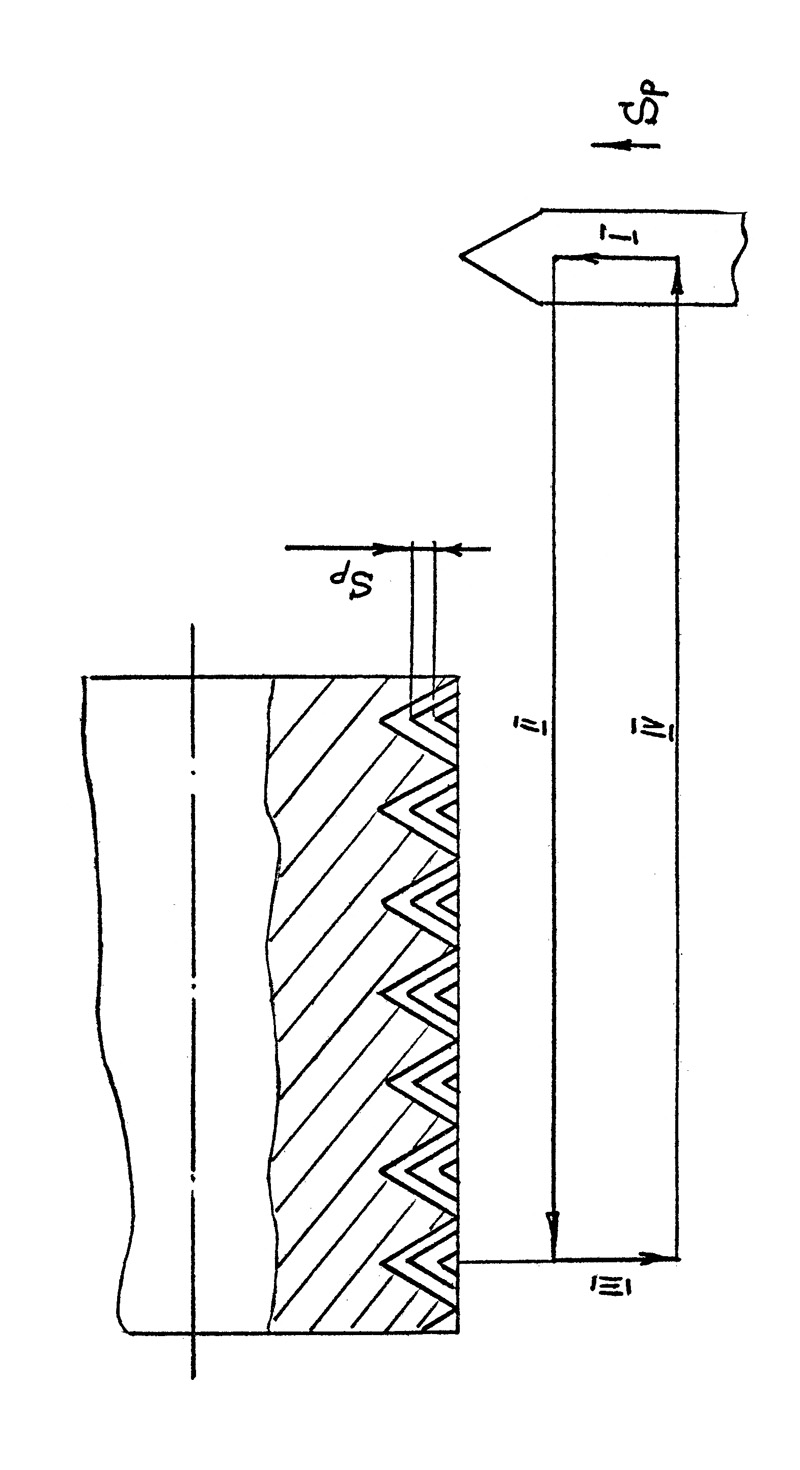

Схема врезания припуска метчиком (Рис. 77)

Вращение метчика или нарезаемой детали вокруг оси является движением резания. Скорость резания определяется по известной формуле:

За один оборот метчик перемещается вдоль оси отверстия на величину, равную шагу резьбы.

Из представленной схемы видно, что вырезание резьбового профиля осуществляется за счет перемещения главных лезвий метчика в направлении перпендикулярном к его оси. Такое движение подачи называется скрытым или конструктивным.

Рис. 76. Геометрические параметры метчика  Рис. 77. Схема вырезания профиля при нарезании резьбы метчиком

φр = 90 – φрабоч –главный угол в плане.

Подача на зуб при работе метчиком:

Толщина срезаемого слоя:

Нарезание резьбы резцами

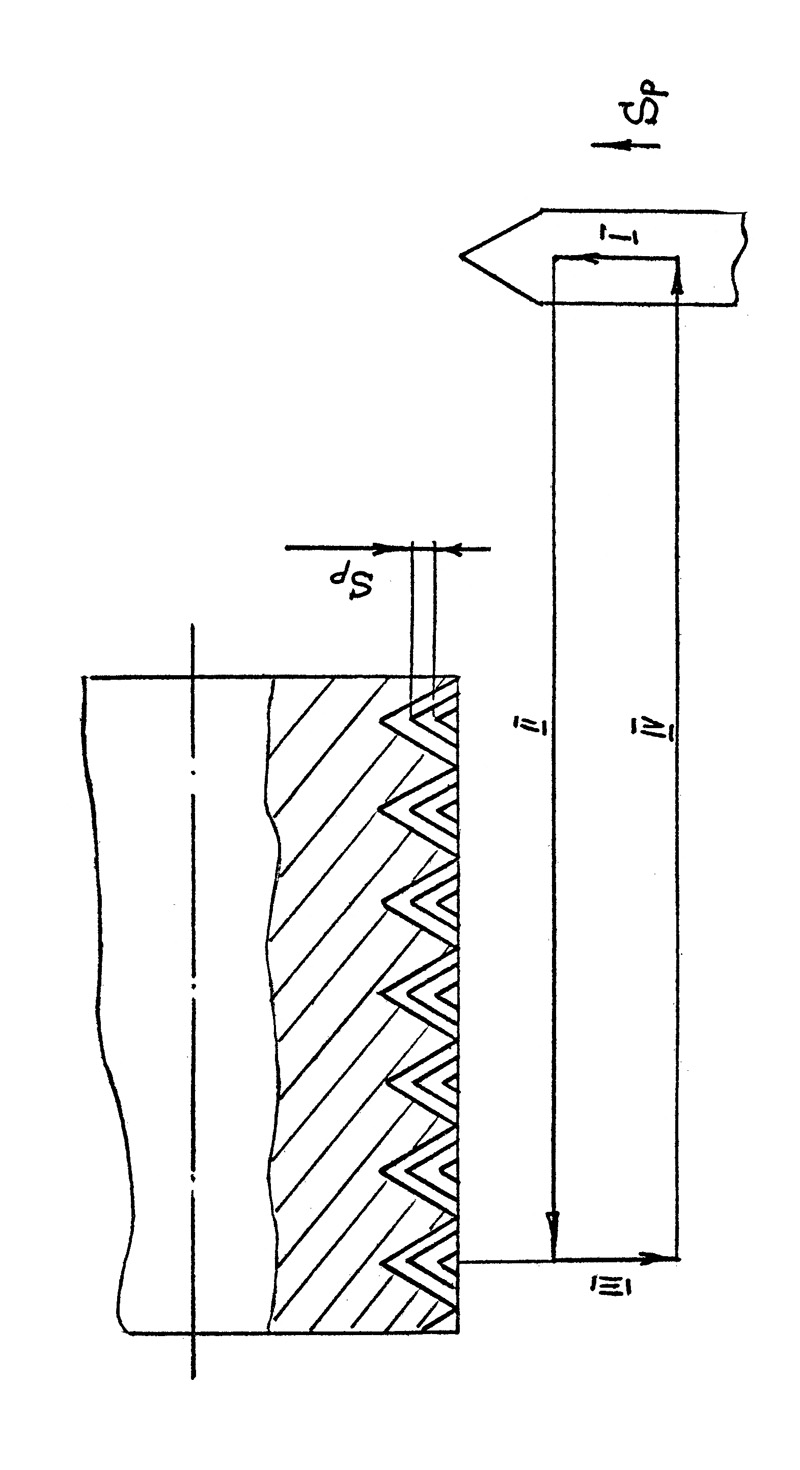

Нарезание резьбы резцами осуществляется за несколько проходов. Инструмент совершает следующие движения: (Рис. 78) I. – радиальное SP (движение подачи),

П. – рабочий ход вдоль оси детали на длину резьбы (движение формообразования.

Ш. – быстрый радиальный отвод.

IV. – быстрый обратный холостой ход вдоль оси заготовки в исходное положение. Такой цикл вручную или автоматически повторяют до полного удаления припуска.

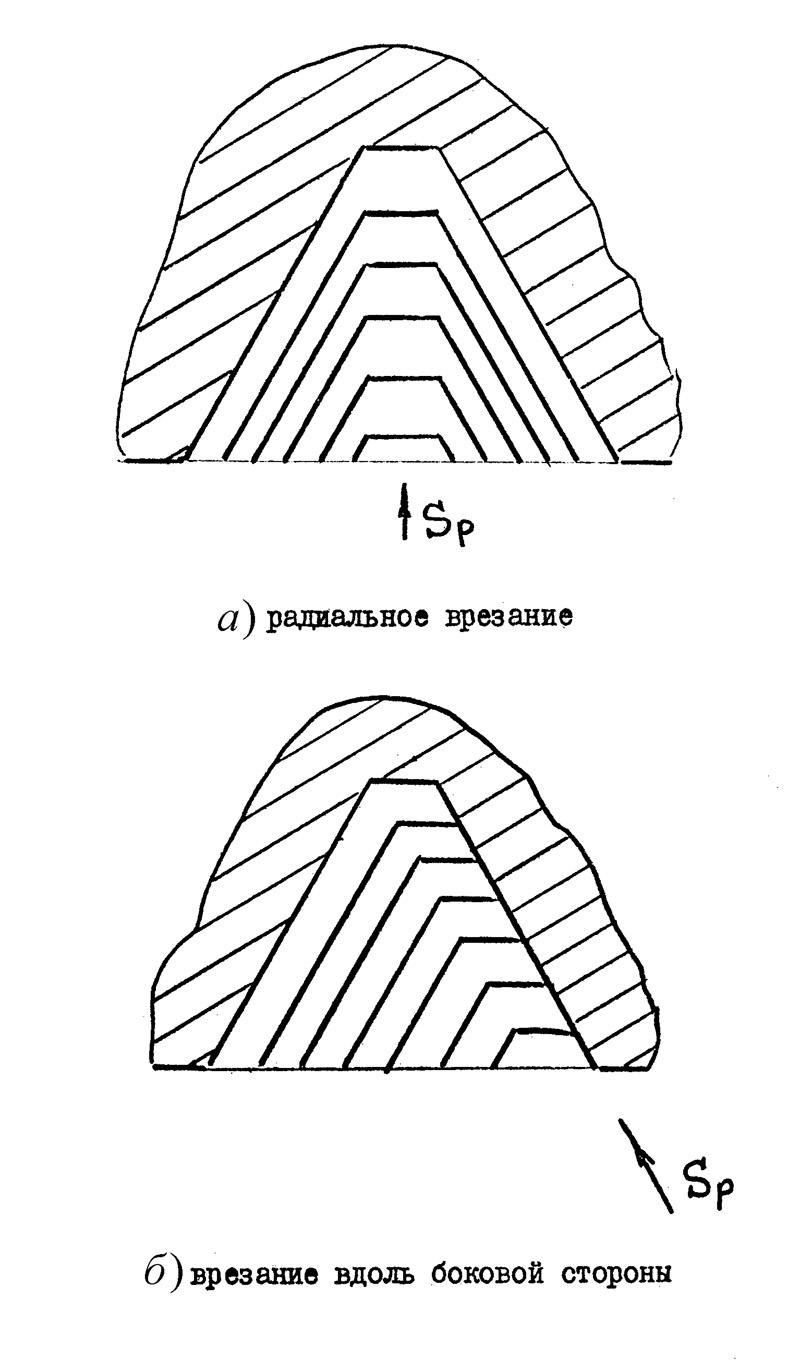

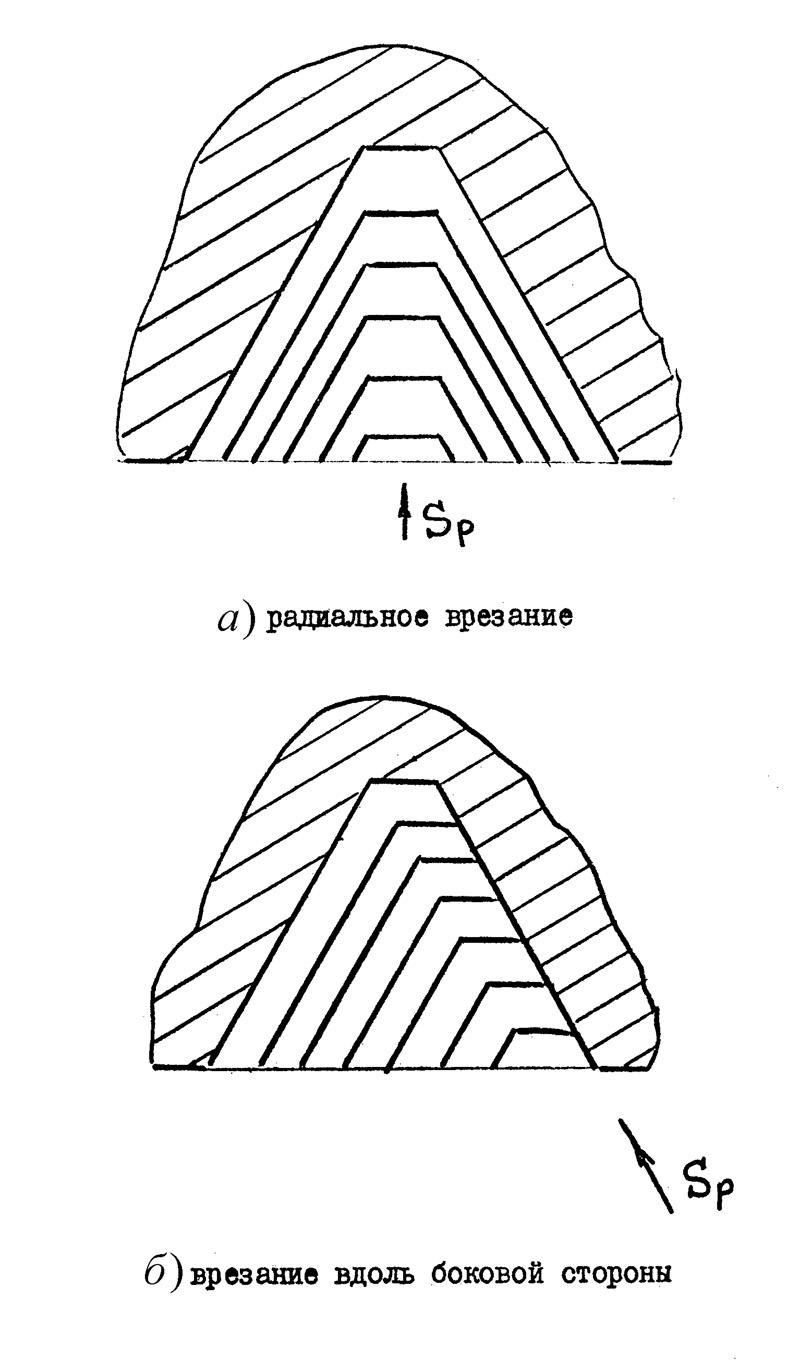

При нарезании метрических резьб при врезании используют два направления подачи: 1. Радиальное и 2. Боковое (Рис. 79).

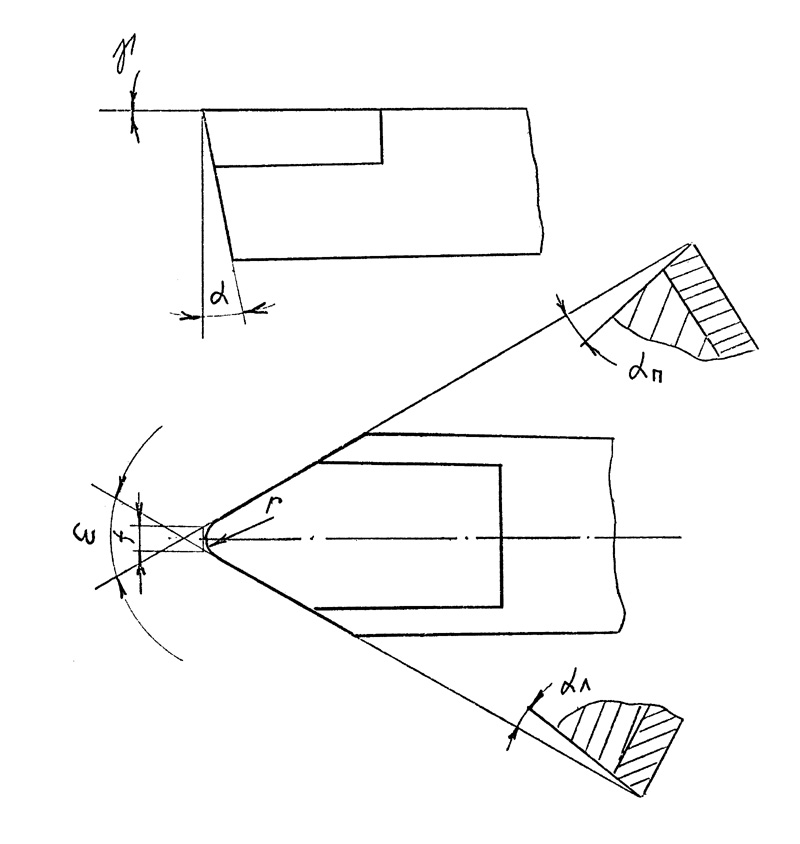

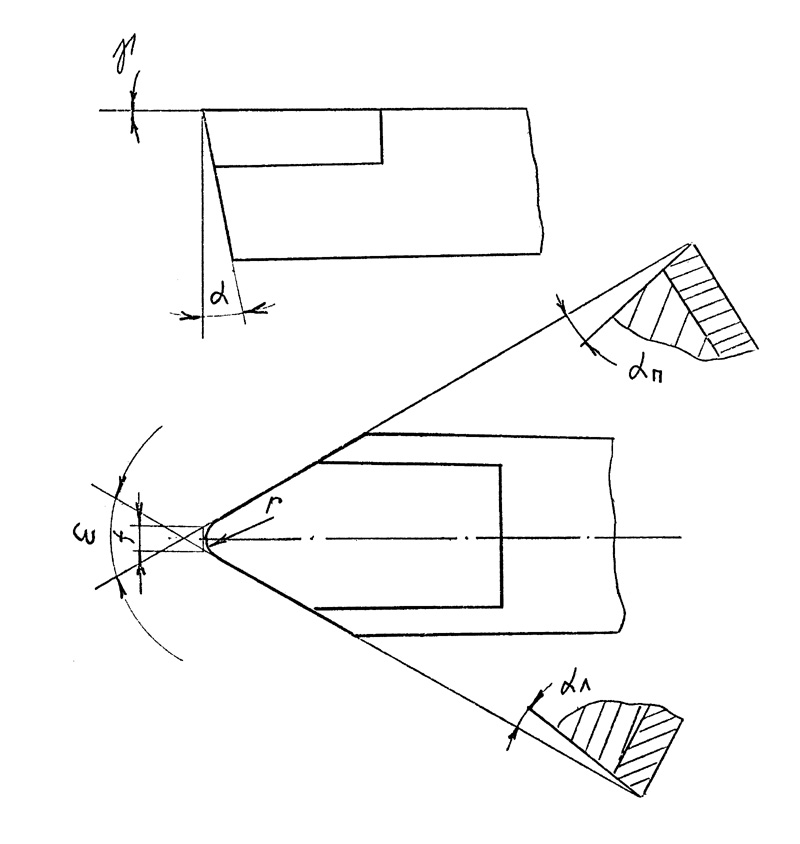

Геометрические параметры резьбовых резцов (Рис. 80)

ε – угол при вершине. Для метрической резьбы ε = 60°; с учетом "разбивки" резьбы при нарезании рекомендуют угол ε для резцов делать равным 59° 30′.

Вершину резца делают либо плоской шириной f, либо закругленной радиусом r величины которых выбираются в зависимости от шага резьбы Р .

Боковые поверхности резьбы являются винтовыми с углом подъема τ (по наружному диаметру). Для правой резьбы задний угол у левой кромки (αл) должен быть больше угла τ, чтобы левая поверхность резца не задевала боковую поверхность резьбы (Рис. 81).

Рис. 78. Схема резания при многопроходном нарезании резьбы резцом

Рис. 79. Схемы резания при многопроходном нарезании резьбы

Рис. 80. Геометрические параметры резьбового резца

Обычно:

Задний угол α в плоскости перпендикулярной оси резьбы обычно задают α = 10 – 12°, для обработки резьб на закаленных сталях α = αл = αп = 6°.

Передний угол γ = 0 – 25° для черновых резцов.

Для чистовых резцов γ = 0° для избежания коррекционных расчетов профиля резца.

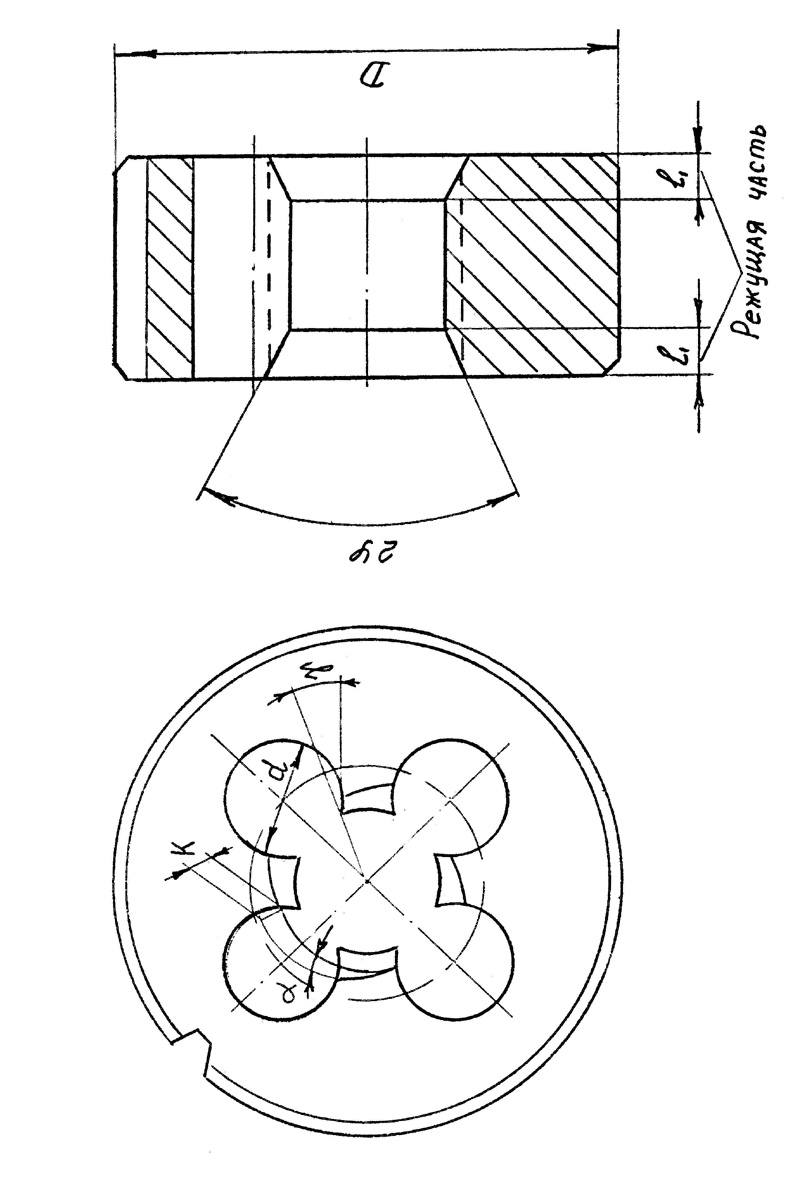

Нарезание резьб плашками

Плашками нарезают наружные резьбы. Во время работы плашку устанавливают в плашкодержатель. Круглая плашка, подобно гайке, имеет центральное отверстие с резьбой, вокруг которого расположено несколько гладких отверстий, пересекающих центральное для образования передней поверхности. Режущие части у плашки выполнены с двух сторон. Плашками работают с теми же движениями что и метчиками.

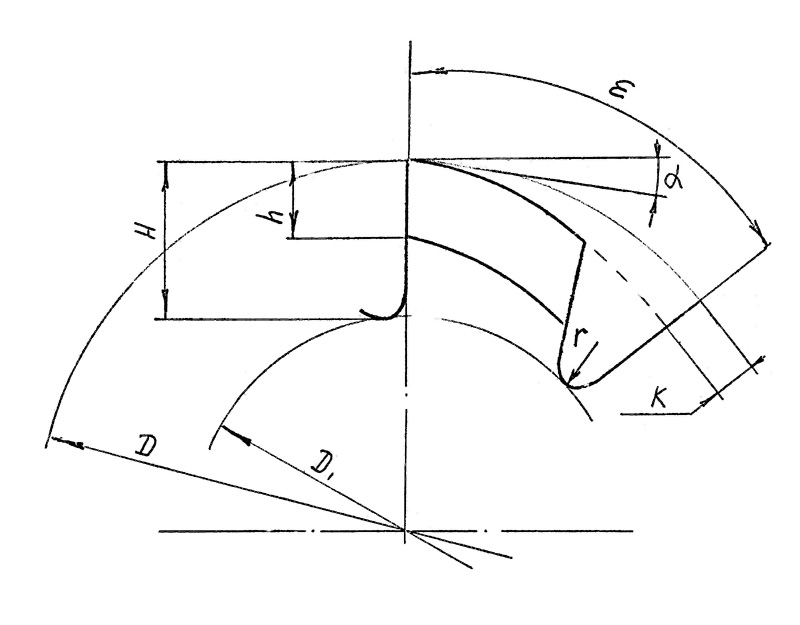

Геометрия плашек (Рис.82)

Угол режущей части 2φ = 50°. Длина режущей части l1 = (1,5…2)Р. Задний угол α = 7 – 10°, получают затылованием зубьев на режущей части. Передний утл γ = 15 – 20°.

Элементы резания и срезаемого слоя у плашек те же, что и у метчиков.

Метчики и плашки требуют принудительного осевого движения при врезании только по 1 – 2 шага. Дальнейшее осевое движение инструмента осуществляется за счет самозатягивания.

Рис. 82. Основные конструктивные элементы плашки

ФРЕЗЕРОВАНИЕ

Фрезерование является одним из наиболее распространенных видов обработки плоскостей, пазов, а также фасонных поверхностей. Главным движением при фрезеровании является вращение фрезы, а движением подачи – обычное поступательное перемещение заготовки.

Типы фрез

По своему назначению фрезы делятся на: 1. цилиндрические, 2. торцовые, 3. дисковые, 4. прорезные и отрезные, 5. концевые, 6. фасонные фрезы.

По конструктивному оформлению фрезы бывают цельными, составными и сборочными, как из быстрорежущих сталей, так и из твердых сплавов. По способу крепления фрезы бывают насадочными и с хвостовиком.

Элементы резания при фрезеровании

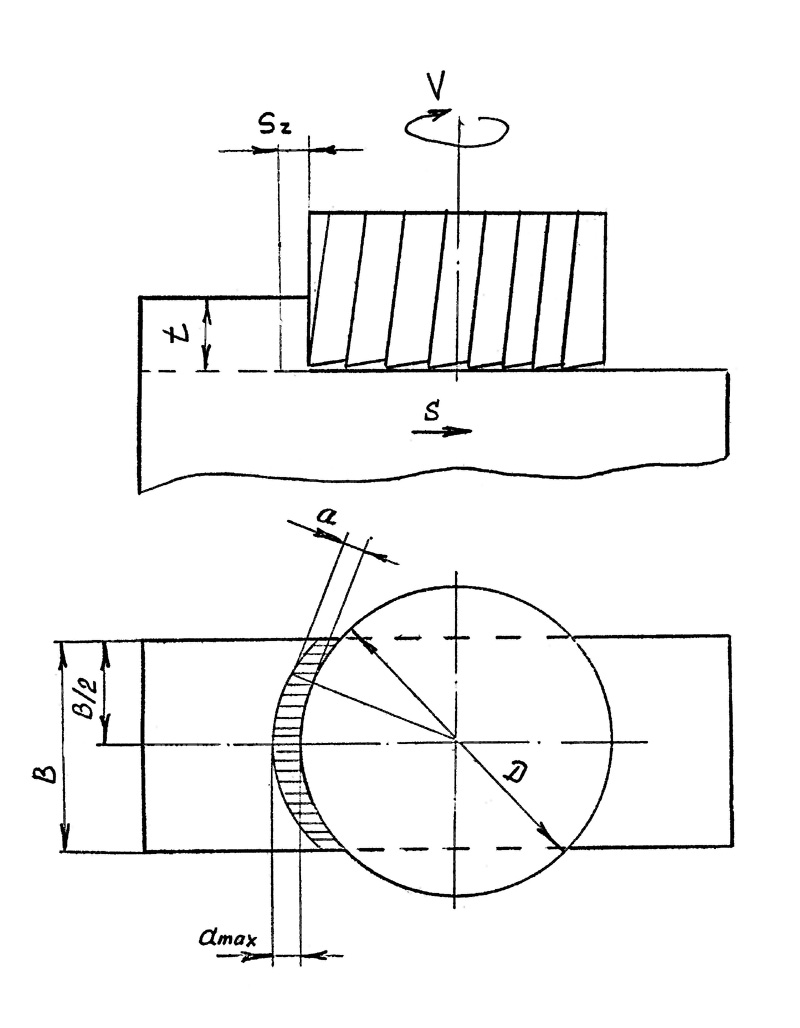

Рассмотрим элементы резания и срезаемого слоя при цилиндрическом и торцовом фрезеровании.

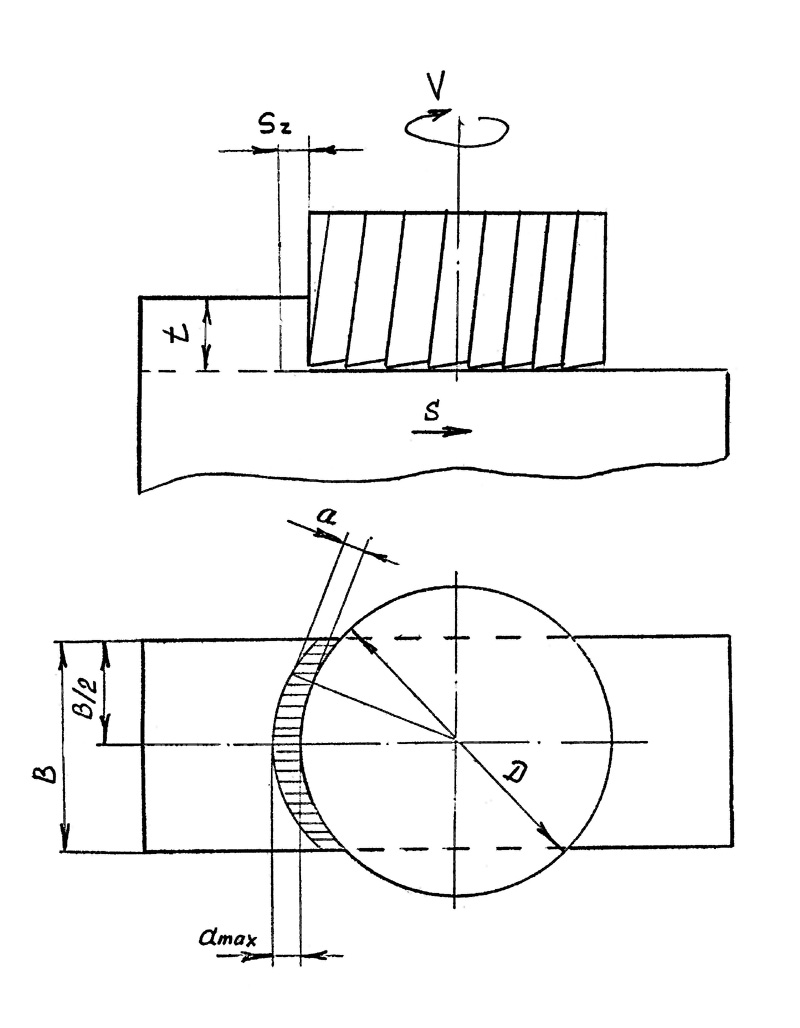

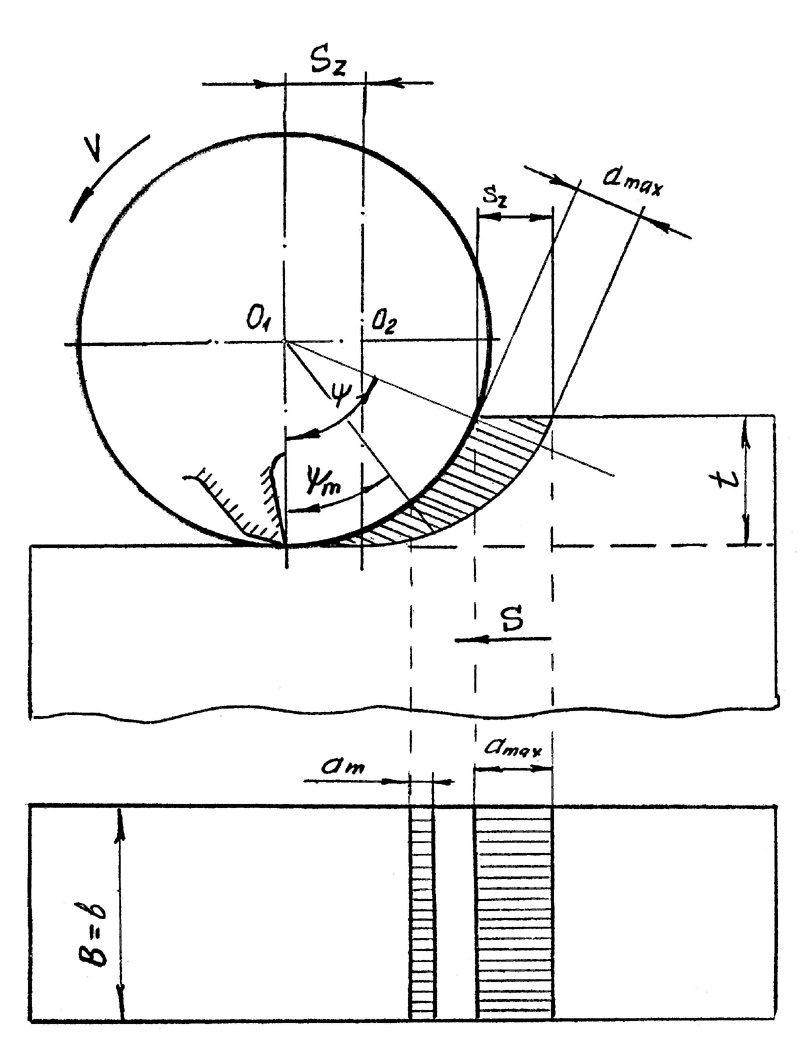

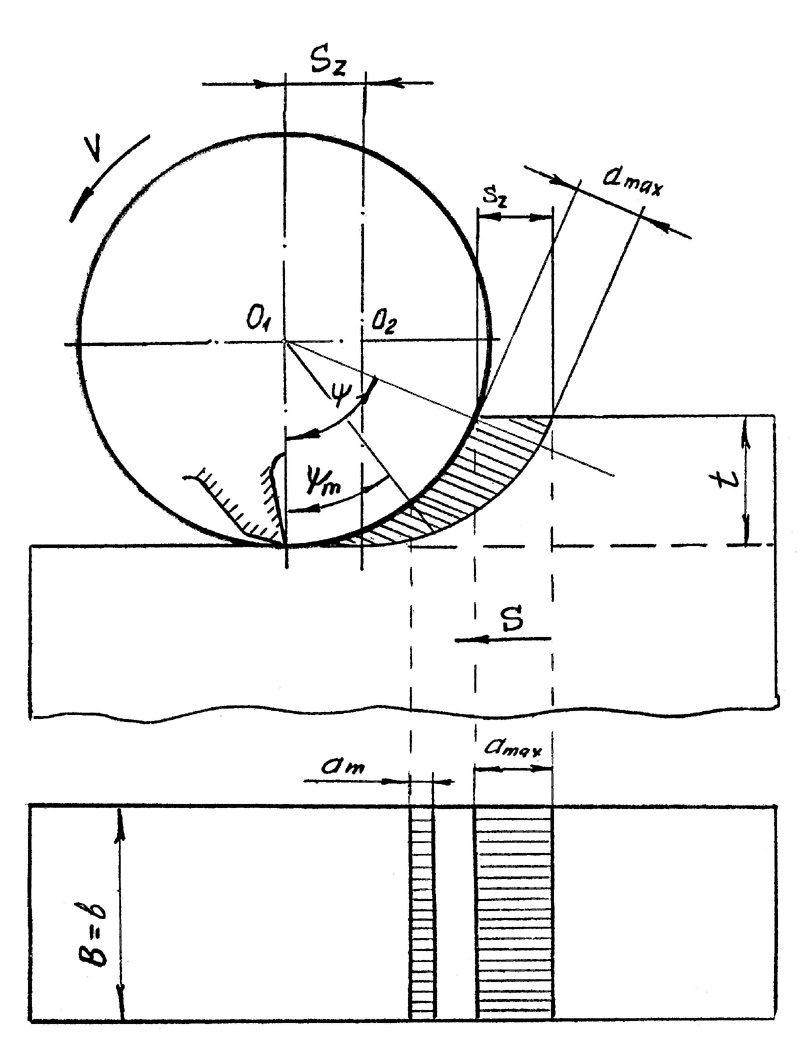

Цилиндрическое фрезерование (Рис. 83)

К элементам резания относятся:

t– глубина резания, мм ,

S – подача, мм,

V – скорость резания, м/мин,

В – ширина фрезерования, мм.

К элементам срезаемого слоя относятся:

a – толщина срезаемого слоя,

b – ширина срезаемого слоя.

Различают следующие размерности подачи:

1. Подача на 1 оборот фрезы

S0 – величина перемещения за 1 оборот.

2. Подача на зуб SZ

Рис. 83. Элементы срезаемого слоя при работе прямозубой цилиндрической фрезой

мм/зуб. мм/зуб.

Подача минутная SM

мм/мин. мм/мин.

Скорость резания:

м/мин, м/мин,

где D – диаметр фрезы.

Ширина фрезерования В – величина обрабатываемой поверхности, измеренная в направлении параллельной оси фрезы.

Толщина срезаемого слоя имеет переменные значения:

Толщина срезаемого слоя в любой точке дуги контакта (мгновенная толщина) определяется:

Для прямозубых фрез ширина срезаемого слоя равна ширине фрезерования b = B.

Число одновременно работающих зубьев

где Ψ – угол контакта фрезы.

ε – угловой шаг зубьев, фрезы.

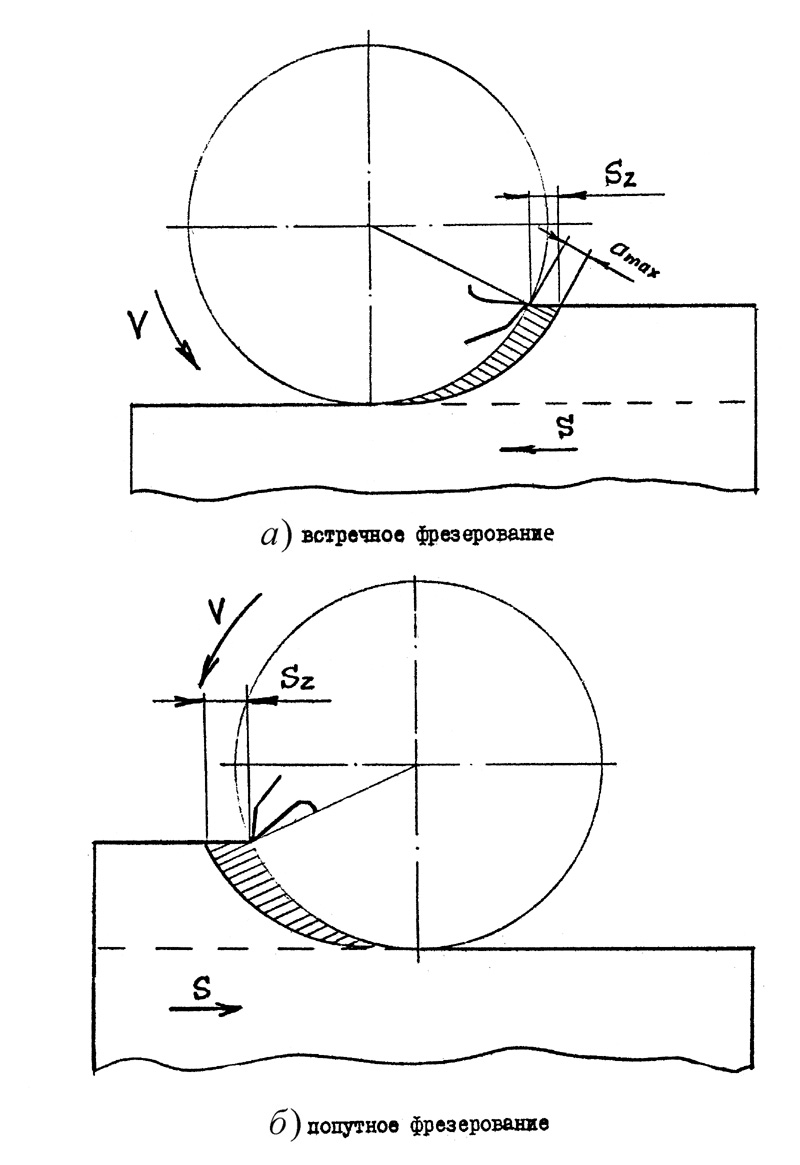

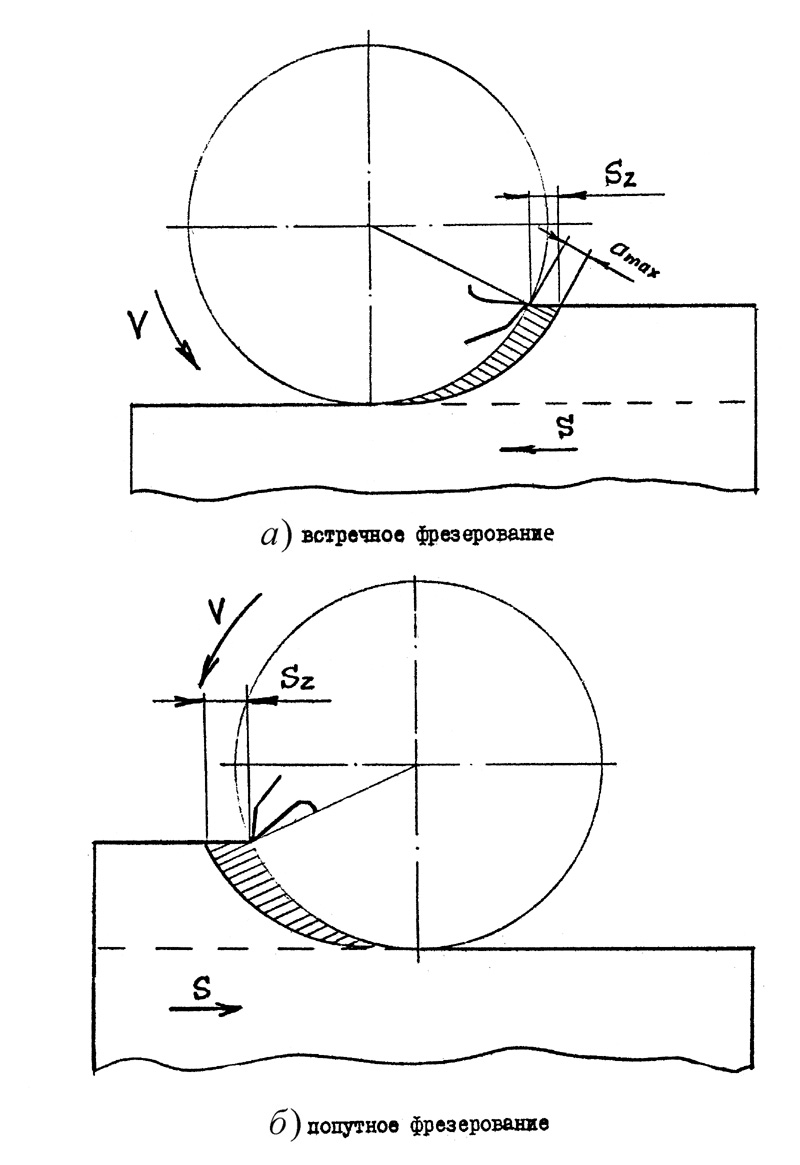

Цилиндрическое (также и торцовое) фрезерование может осуществляться двумя способами: (Рис. 84)

а) встречное фрезерование,

б) попутное фрезерование.

Рис. 84. Схемы фрезерования

При встречном фрезеровании направление подачи противоположно направлению вращения фрезы.

При попутном фрезеровании направление подачи и вращение фрезы совпадают.

При встречном фрезеровании нагрузка на зуб возрастает от нуля до максимума. При этом силы стремятся оторвать заготовку от стола станка, что вызывает вибрации и ухудшается шероховатость обработки. Преимуществом встречного фрезерования является работа зубьев "из-под корки", что весьма важно при обработке отливок с коркой, загрязненной литейной землей.

При попутном фрезеровании зуб фрезы начинает работать с максимальной толщины среза. Стойкость фрез в 2 – 3 раза при попутном фрезеровании выше, чистота обработанной поверхности лучше, прижим детали силами резания осуществляется к столу станка. Однако, для этого типа фрезерования необходимо плотное соединение ходового винта и маточной гайки стола.

Торцовое фрезерование

В зависимости от расположения оси торцовой фрезы относительно оси симметрии заготовки различают симметричное и несимметричное фрезерование.

При симметричном фрезеровании ось фрезы совпадает с осью симметрии заготовки. Глубина резания t определяется так же, как и у цилиндрической фрезы: шириной фрезерования является размер обрабатываемой поверхности, в направлении, перпендикуляном подаче (Рис. 85).

Максимальное значение толщины среза равно подаче на зуб:

Мгновенная толщина срезаемого слоя определяется так же, как идля цилиндрических фрез:

Геометрические параметры фрез

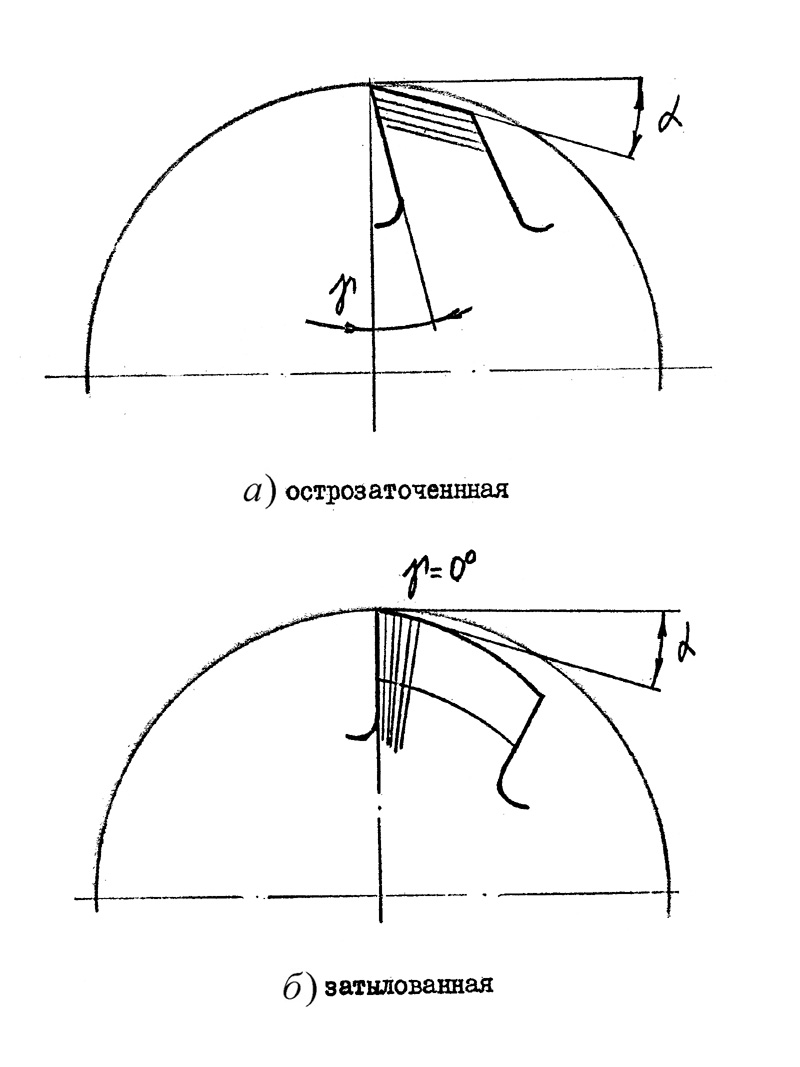

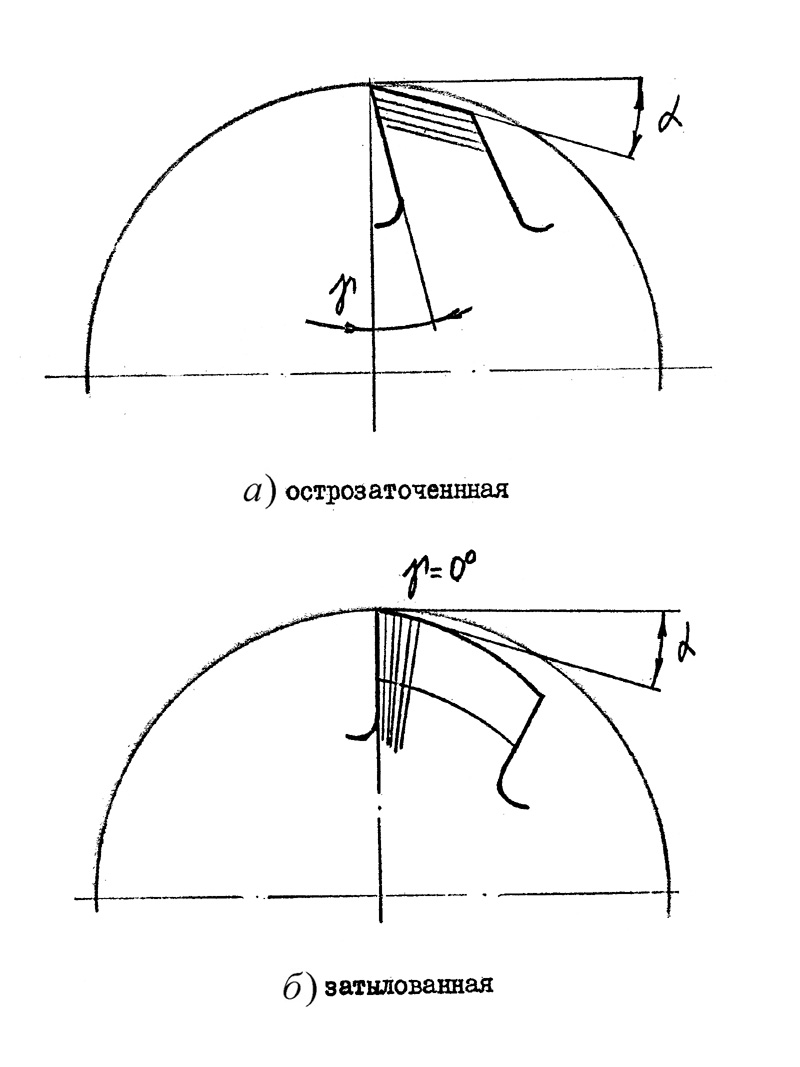

По конструкции зубьев фрезы бывают с затылованными и острозаточенными зубьями.

Фрезы с острозаточенными зубьями обычно затачиваются по задним поверхностям (Рис. 86).

Фрезы с затылованными зубьями затачивают по передней поверхности. С затылованными зубьями делают только фасонные фрезы.

Основные элементы конструкции острозаточенных фрез стандартизованы. Этими элементами являются диаметр фрезы, форма зуба и впадины/ диаметр посадочного отверстия, шпоночного паза, а также размеры, посадочного хвостовика.

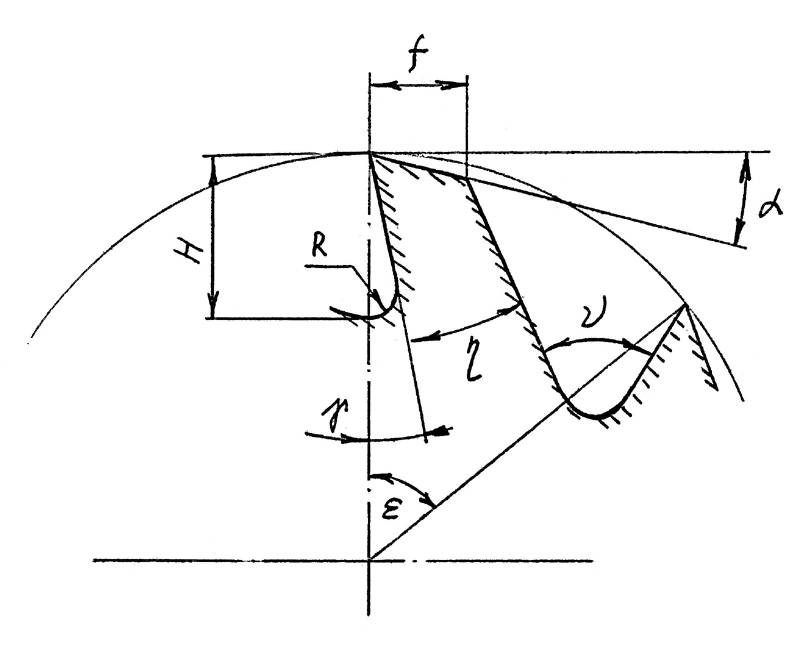

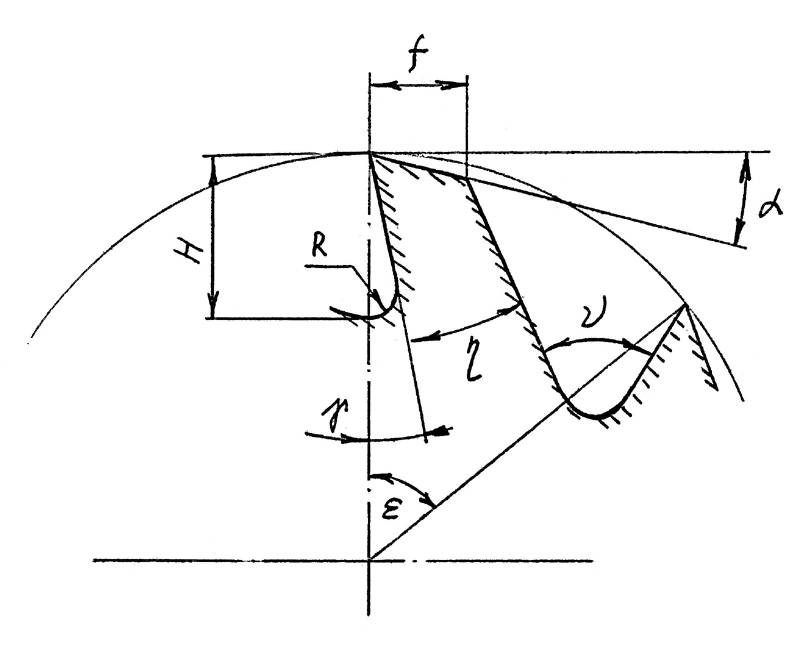

Форма зуба

Объем впадины и ее профиль должны обеспечивать свободное размещение и выход стружки.

Для острозаточенных фрез рекомендуются следующие формы зубьев (Рис. 87). Для мелкозубных фрез, предназначенных для чистовой обработки, рекомендуются следующие формы зуба.

Высота зуба  где где

Sокр – окружной шаг зубьев.

Радиус закругления у дна впадины:

r = 0,5…2,5 мм,

f = 1 – 2 мм - длина задней поверхности.

Для достаточной прочности угол η не должен быть меньше 45 – 50°. υ= 45-100°.

Геометрические параметры фрез

γ = 5 – 25°- в зависимости от обрабатываемого материала (для быстрорежущих фрез).

γ = –15 ÷ +15°- для твердосплавных фрез.

α = 12 – 20° – для быстрорежущих фрез.

α = 8 – 20° – для твердосплавных фрез.

Рис. 86. Схема заточки зуба фрезы

Рис. 87. Форма и основные геометрические параметры зубьев острозаточенных фрез

Рис. 88. Форма и основные геометрические параметры зубьев затылованных фрез

Для затылованных фрез рекомендуется следующая форма зуба. (Рис. 88)

К - величина затылования.

|

Скачать 11.77 Mb.

Скачать 11.77 Mb.

мм/зуб.

мм/зуб. м/мин,

м/мин,