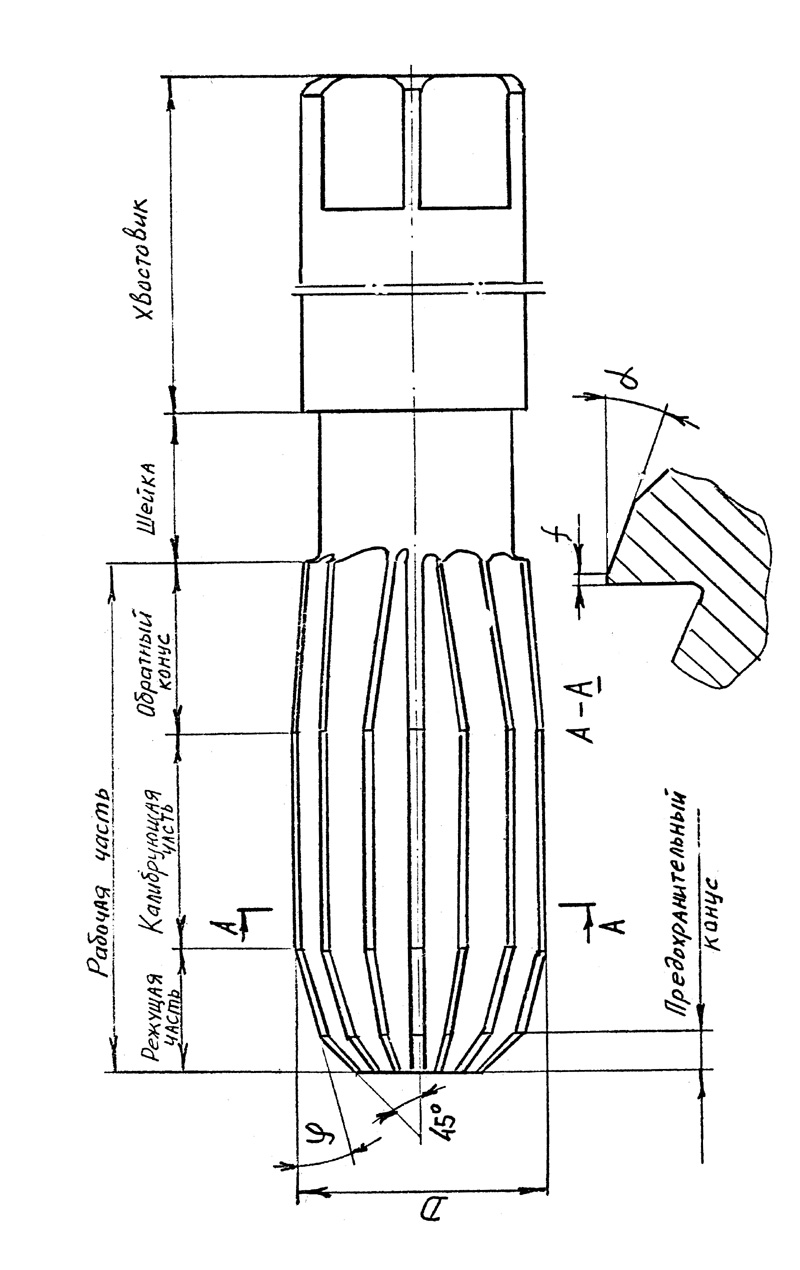

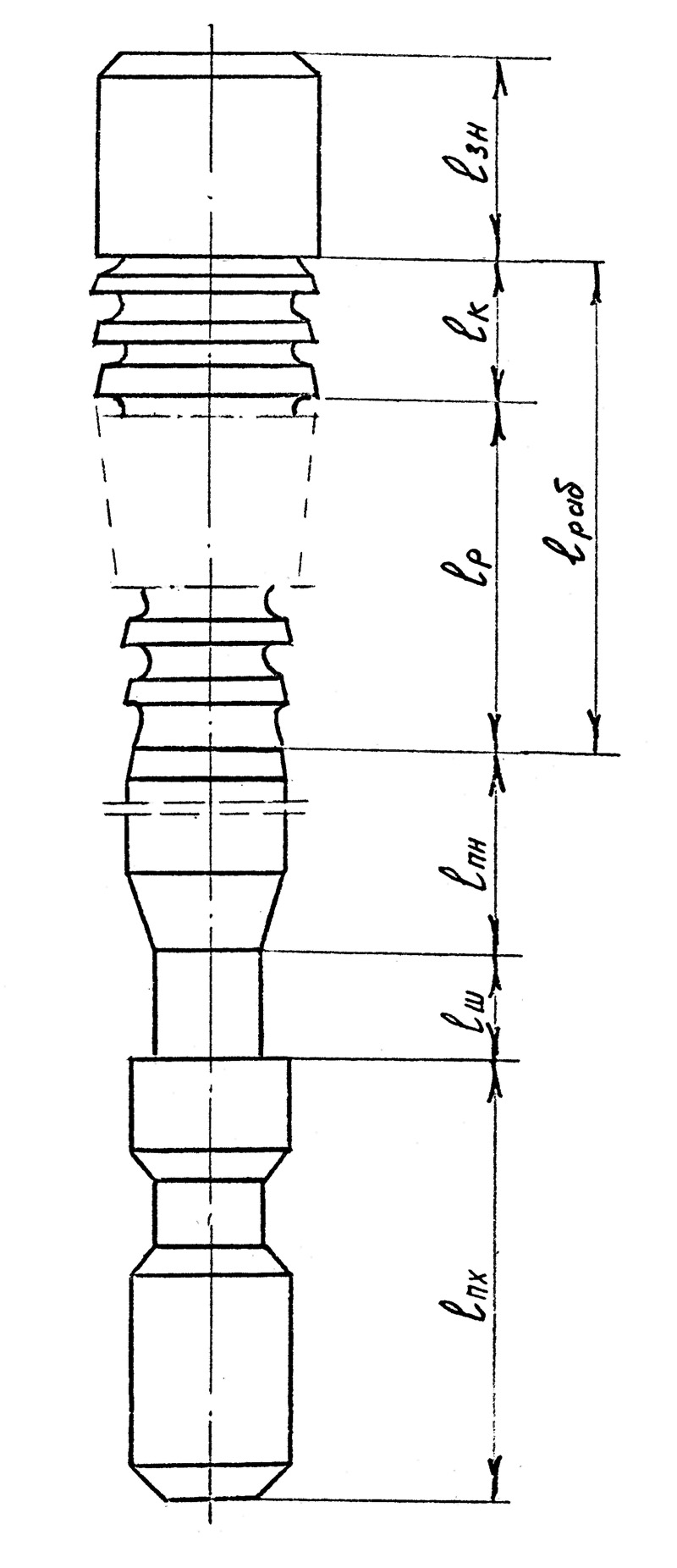

При развертывании сквозных отверстий машинными развертками φ = 3 – 5° для чугуна и 12 – 15° для стали. Для глухих отверстий в упор φ = 45 – 60° для получения короткой режущей части. У ручных разверток φ = 1 – 2° для уменьшения перекоса развертки. Обратная конусность на калибрующей части развертки равна 0,01 – 0,07 мм на 100 мм длины.

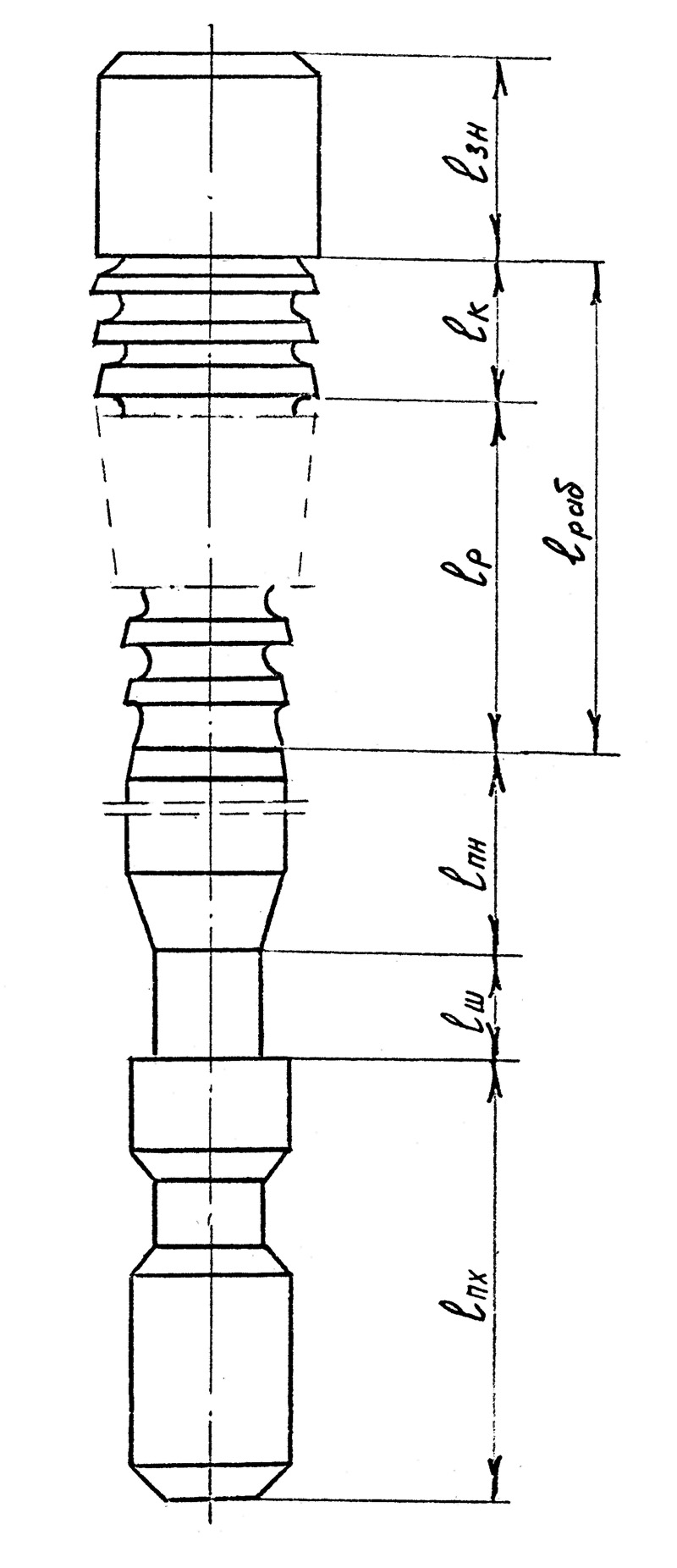

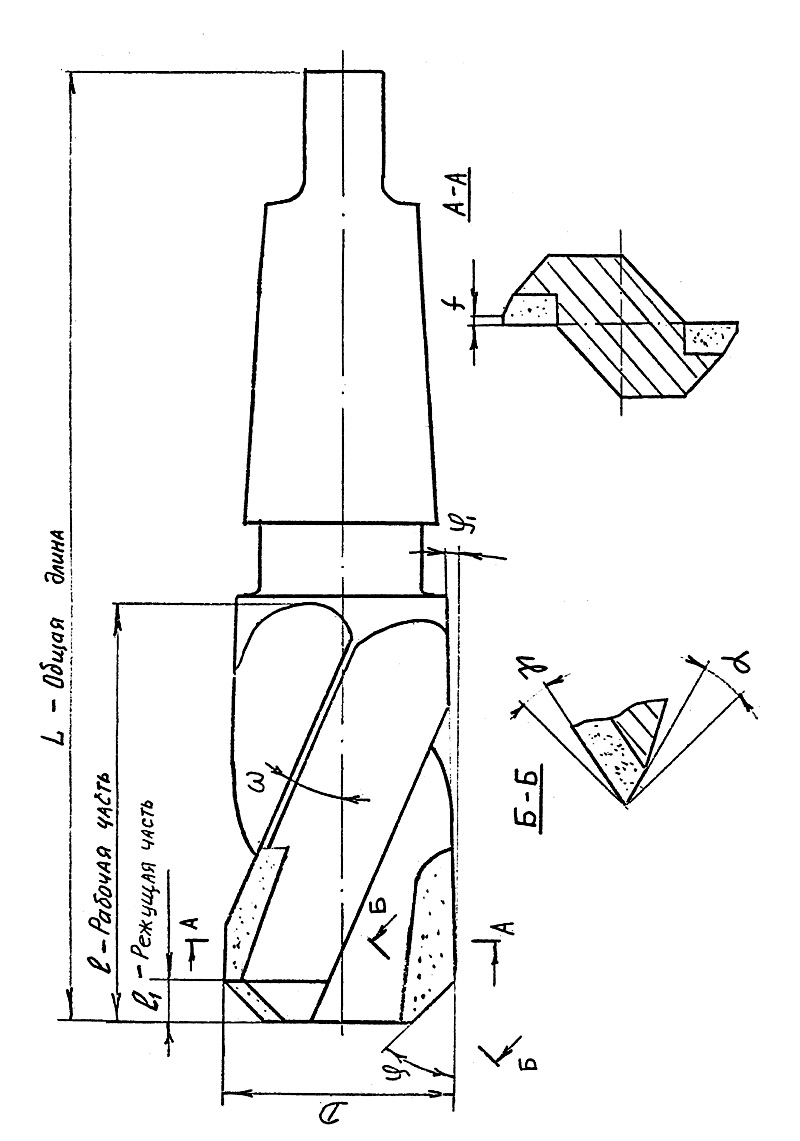

Рис. 64. Основные конструктивные элементы развертки

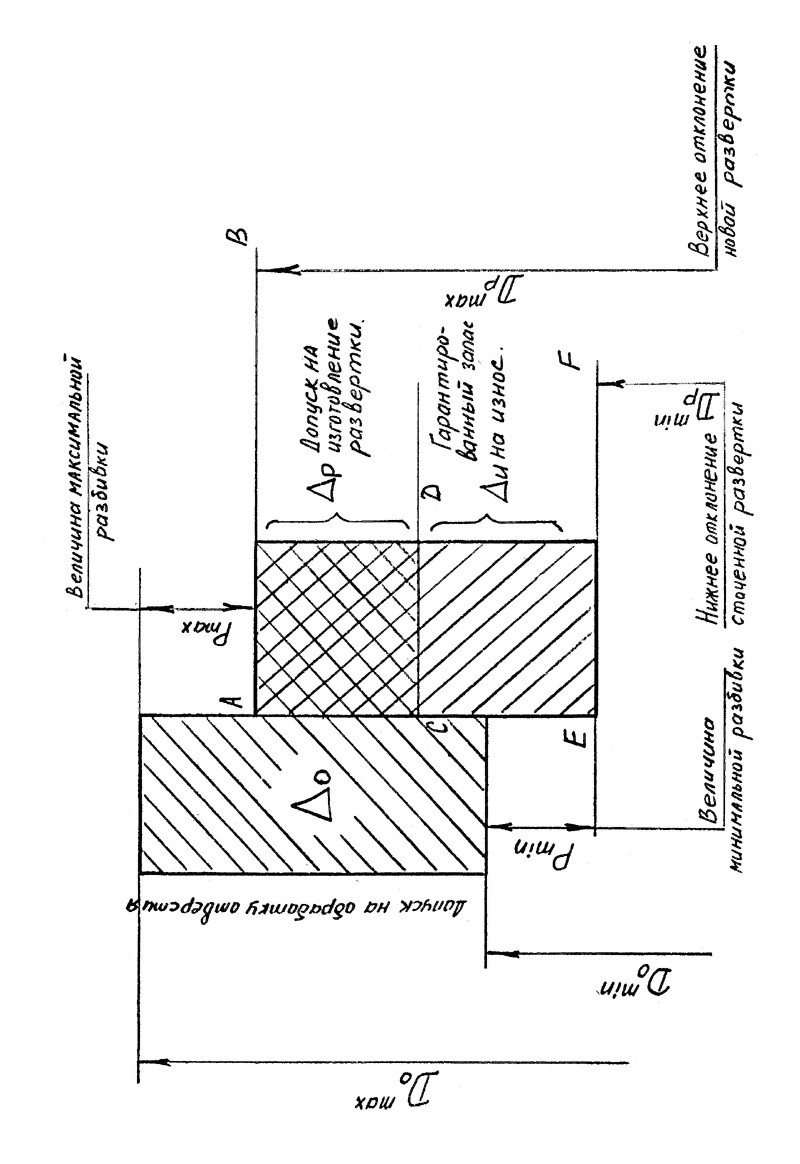

Рис. 65. Расчет исполнительных размеров диаметра

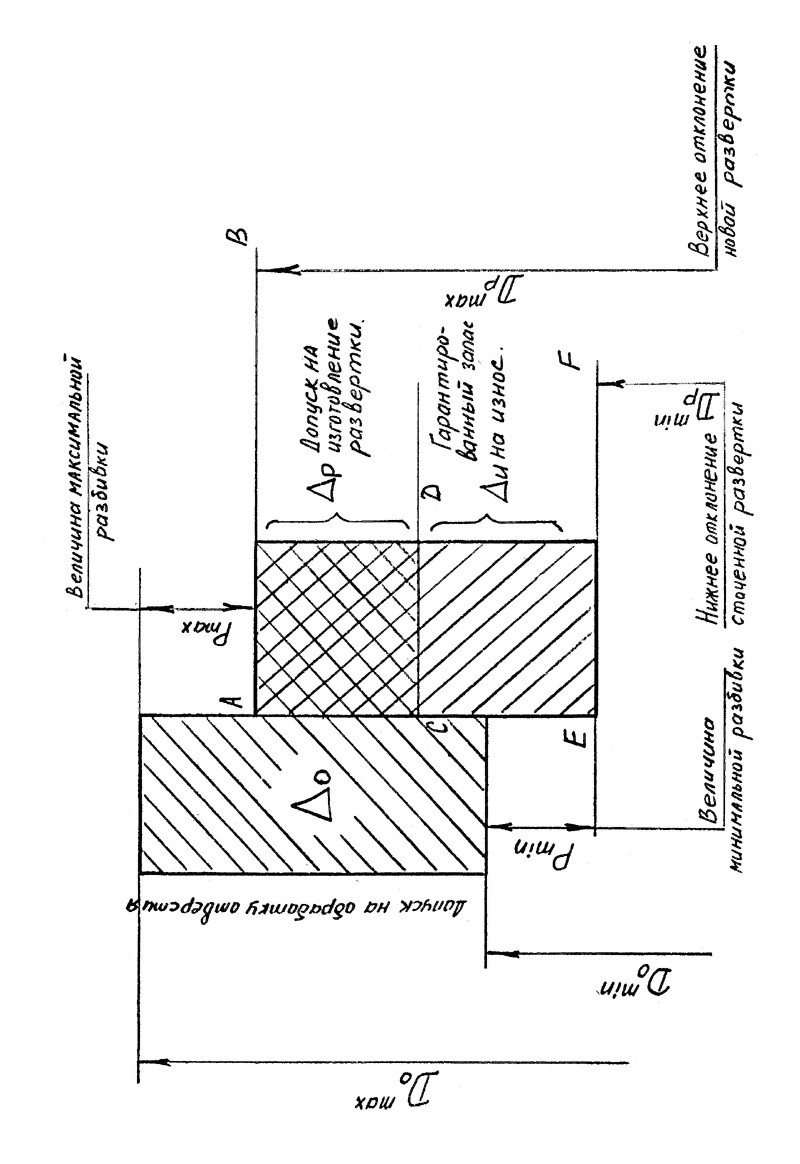

Углы γ и αизмеряются в главной секущей площади и выбираются на режущей части в зависимости от условной обработки. У черновых разверток γ = 5 – 10° для вязких материалов и γ = 0° для хрупких. У чистовых разверток γ = 0°, т.к. срезаемый слой очень тонкий. На калибрующей части на задней поверхности зубьев делается метка шириной 0,1 – 0,2 мм по диаметру. За ленточкой α = 6-8°. Диаметр развертки является ее основным конструктивным размером. Определение размеров развертки сводится к установлению наибольшего и наименьшего предельных ее размеров с учетом:

1. разбивки отверстия в пределе обработки,

2. Допуска на изготовление развертки,

3. Запаса на переточку развертки.

Представим это схематично следующим образом (Рис. 65).

Pmax – максимальная разбивка отверстия,

Pmin – минимальная разбивка отверстия,

AB – верхнее отклонение диаметра развертки,

EF – нижнее отклонение диаметра развертки.

Допуск на изготовление развертки обычно равен ΔP = (0,25÷0,4)Δ0 Число зубьев разверток рекомендуют определять по эмпирическим зависимостям:

– для вязких материалов – для вязких материалов

– для хрупких материалов, – для хрупких материалов,

КОНИЧЕСКИЕ РАЗВЕРТКИ

Развертки для конических отверстий работают в более тяжелых условиях, чем цилиндрические, т.к. у них нет калибрующей части и они режут всем своим лезвием.

Для обработки конических отверстий делают комплект обычно из 3-х разверток.

1 – обдирочная - ступенчатая для снятия основного припуска,

2 – промежуточная развертка со стружкоделительными канавками на лезвиях,

3 – чистовая развертка.

ТИПЫ ЗЕНКЕРОВ

Различают следующие типы зенкеров: (по способу крепления):

1. хвостовые, 2. насадные. Зенкеры изготовляют цельными, сборными ее напайными или с механическими закрепленными режущими пластиками. Зенкерование часто используют как промежуточную операцию перед развертыванием.

КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ ЗЕНКЕРОВ

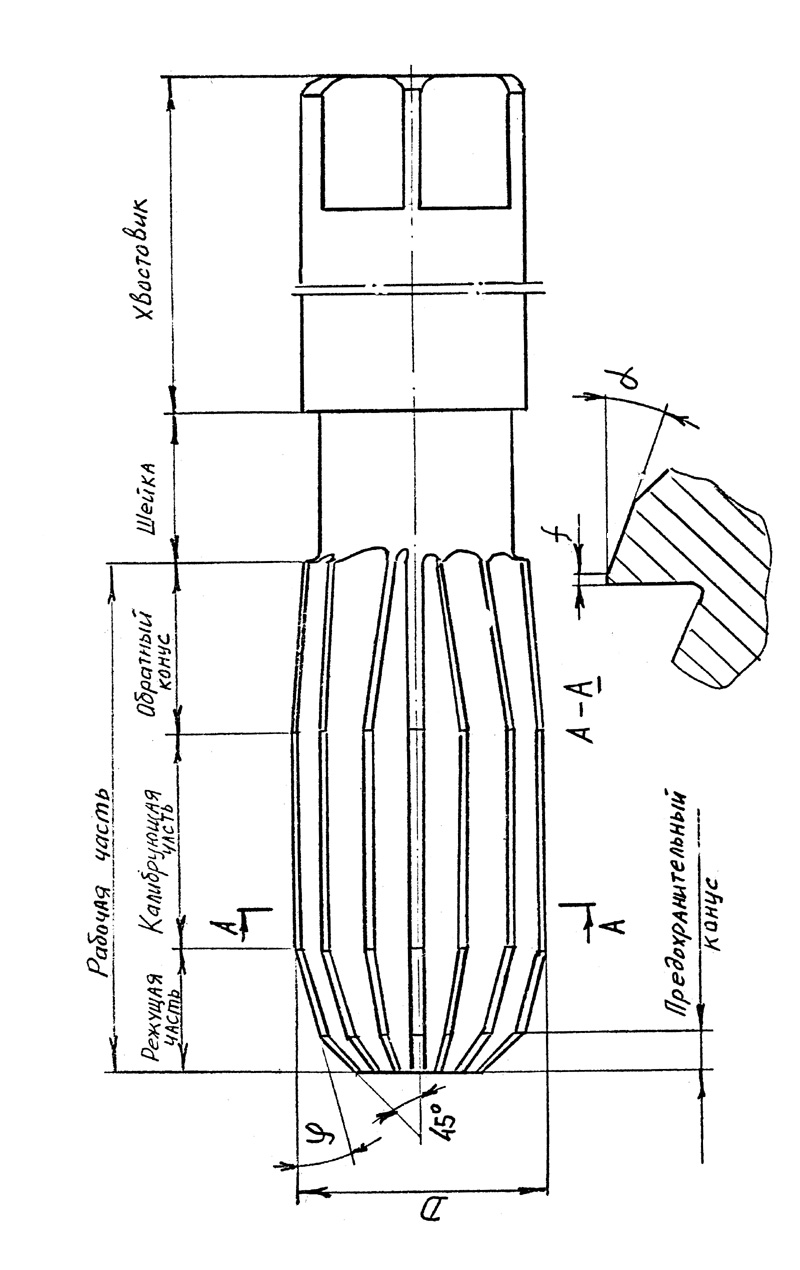

В отличие от сверла зенкер не имеет поперечной кромки, поэтому условия работы по длине режущих кромок более благоприятные. Остальные режущие элементы зенкера такие же, как и у сверла. Основные конструктивные элементы зенкера:

D – диаметр,

L – общая длина,

l – длина рабочей части,

l1 – длина режущей части. (Рис. 66).

Рис. 66. Основные конструктивные элементы зенкера

ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ ЦИЛИНДРИЧЕСКИХ ЗЕНКЕРОВ

Двойной угол в плане. Если нет особых условий, вызванных технологическими причинами для обработки стали, рекомендуют φ = 60°, для чугуна φ = 45°.

Угол наклона винтовых канавок ω. Угол ω выбирают в зависимости от свойств обрабатываемого материала и диаметра зенкера. Чем больше диаметр зенкера и меньше прочность обрабатываемого материала, тем больше должен быть угол ω и наоборот. Обычно угол ω лежит в пределах от 10 до 25°.

Передний и задний углы. Передний и задний угол задают в плоскости, перпендикулярной главной режущей кромке. Угол α = 8 – 10° на режущей части и 5 – 6° – на калибрующей.

Передний угол зависит от свойств обрабатываемого материала, и лежит в пределах от 0 до 5°.

У твердосплавных зенкеров для обработки твердых материалов угол γ может быть отрицательным (до – 10°).

ЛЕНТОЧКА. ОБРАТНЫЙ КОНУС ЗЕНКЕРА

Для улучшения направления каждый зуб зенкера снабжают цилиндрическими ленточками шириной f = 0,8 – 2,0 мм, на которых задний угол равен 0°.

Для уменьшения трения о стенки обработанного отверстия делают обратную конусность, т.е. угол φ1= 2 – 3°.

КРИТЕРИИ ИЗНОСА ЗЕНКЕРОВ И РАЗВЕРТОК

Зенкеры изнашиваются по передней и задней поверхностям, ленточке, уголкам в зависимости от обрабатываемого материала и материала зенкера. Твердосплавные зенкеры при обработке стали и чугуна в основном изнашиваются по задней поверхности. Оптимальное значение износа δ = 1 – 1,6 мм.

Развертки изнашиваются по задней поверхности, т.к. ее зубья очень тонкую срезают стружку. Величина износа для быстрорежущих разверток δ = 0,6 – 0,8 мм.

ЭЛЕМЕНТЫ РЕЗАНИЯ ПРИ ЗЕНКЕРОВАНИИ И РАЗВЕРТЫВАНИИ аналогичны операции сверления

– скорость резания. – скорость резания.

Глубина резания:

Различают подачу;

1. на 1 оборот S мм/об,

2. подачу на зуб SZмм,

3. минутную подачу SМ = Sּn мм/мин,

Ширина резания:

мм мм

Толщина среза:

мм мм

Формула для определения скорости резания.

Для зенкеревания и развертывания V зависит от тех же факторов, что и при сверлении.

ПРОТЯГИВАНИЕ

Элементы конструкций протяжек

Протягивание является одним из наиболее производительных видов обработки металлов резанием. Этим методом обрабатывают сквозные отверстия различной формы и наружные поверхности. Точность и чистота обработки достаточно высокая. Инструментами служат протяжки и прошивки. Протяжки являются сложным и дорогостоящим инструментом. Поэтому их применение оправдано в массовом производстве.

Прошивки отличаются от протяжек различным направлением тяговых сил в процессе резания: прошивка работает на сжатие, протяжка на растяжение. Протяжки являются многозубными инструментами. Кинематическая схема протягивания базируется на единственном прямолинейном движении, совершаемым протяжкой. Это движение является движением резания. Движение подачи при протягивании отсутствует. Оно заложено в конструкции протяжки. Каждый последующий зуб имеет превышение над предыдущим, в результате этого осуществляется срезание слоя металла. Такая подача называется конструктивной.

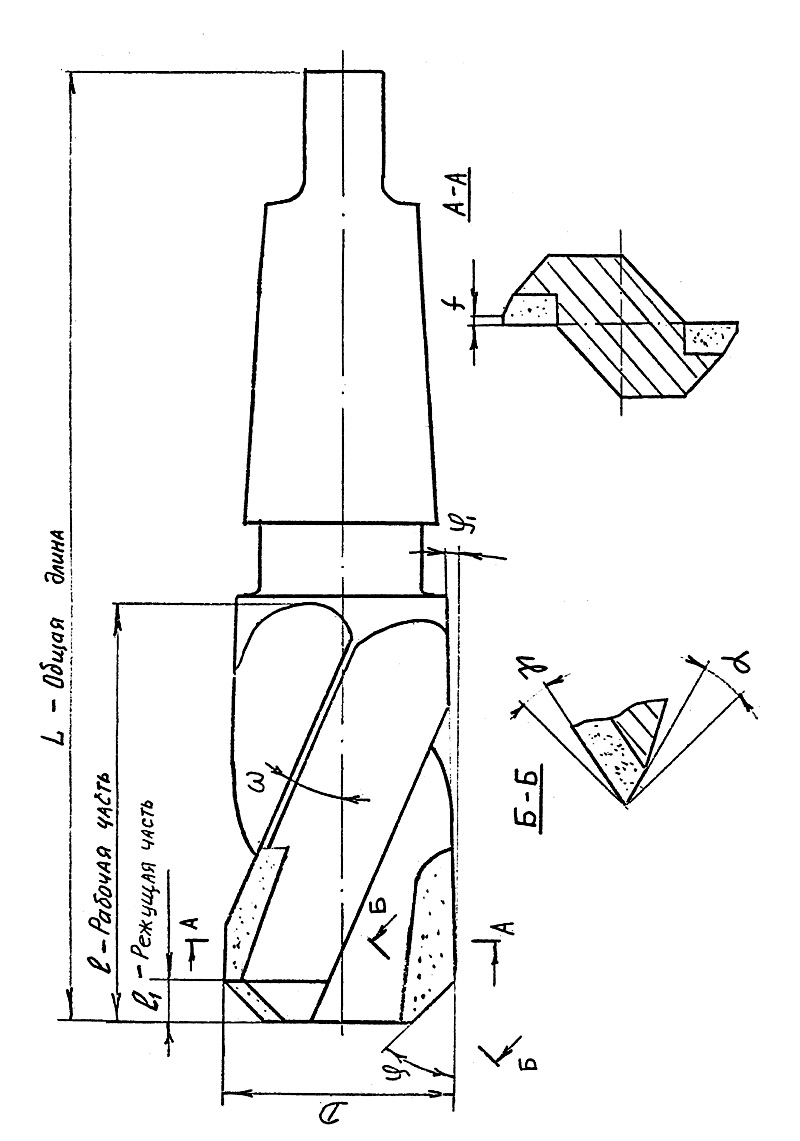

Протяжки для обработки отверстий представляют собой стержень, на котором различают следующие части: (Рис. 67).

1. Передний хвостовик ( lnx) служит для закрепления протяжки в патроне станка.

2. Шейка ( lш ) соединяет передний хвостовик с переходным конусом.

3. Передняя направляющая ( lnн )

4. Задняя направляющая для центрирования ( lзн ) заготовки в начале и конце протягивания служит для центрирования.

5. Рабочая часть ( lраб ) состоит из режущей части ( lр ), на которой зубья имеют превышение и калибрующей ( lк ), на которой зубья изготавливаются без превышения друг под другом.

Рис. 67. Основные конструктивные элементы протяжек для обработки отверстий

ЭЛЕМЕНТЫ И ГЕОМЕТРИЯ ЗУБА ПРОТЯЖКИ

Профиль зуба в продольном сечении протяжки имеет следующие основные элементы: (Рис. 68).

t – шаг зуба – расстояние между вершинами соседних зубьев,

h–высота зуба – глубина впадины зуба,

d – спинка – длина задней поверхности,

r– радиус закругления для впадины,

R – переходный радиус впадины зуба,

FK – активная площадь сечения впадины зуба.

Для черновых зубьев α = 3 – 4°, для калибрующих зубьев αк = 1 – 1° З0′ Чем меньше угол α тем меньше изменяется диаметральный размер протяжки Dпри переточках и возможно большее число переточек протяжки. (Рис. 69).

На вершинах калибрующих зубьев выполняют цилиндрические ленточки шириной f = 0,2 – 0,3, которые служат запасом на переточку. После переточки калибрующие зубья переходят в режущие.

Передний угол γ оказывает влияние на форму витка стружки, от которой зависит площадь сечения впадины зуба. Для обработки сталей γ = 10 – 20° , для чугуна γ = 5 – 10°.

Для того, чтобы стружка легче свертывалась в валик на режущих зубьях делают стружкоделительные канавки. На соседних зубьях такие канавки располагают в шахматном порядке, (Рис. 70).

|

Скачать 11.77 Mb.

Скачать 11.77 Mb.

– скорость резания.

– скорость резания.

мм

мм мм

мм