Конспект лекций по дисциплине «Резание материалов и инструмент». Направление подготовки 220200 «Авто. Конспект лекций по дисциплине «Резание материалов и инструмент».. Конспект лекций для студентов по дисциплине резание материалов и инструмент

Скачать 11.77 Mb. Скачать 11.77 Mb.

|

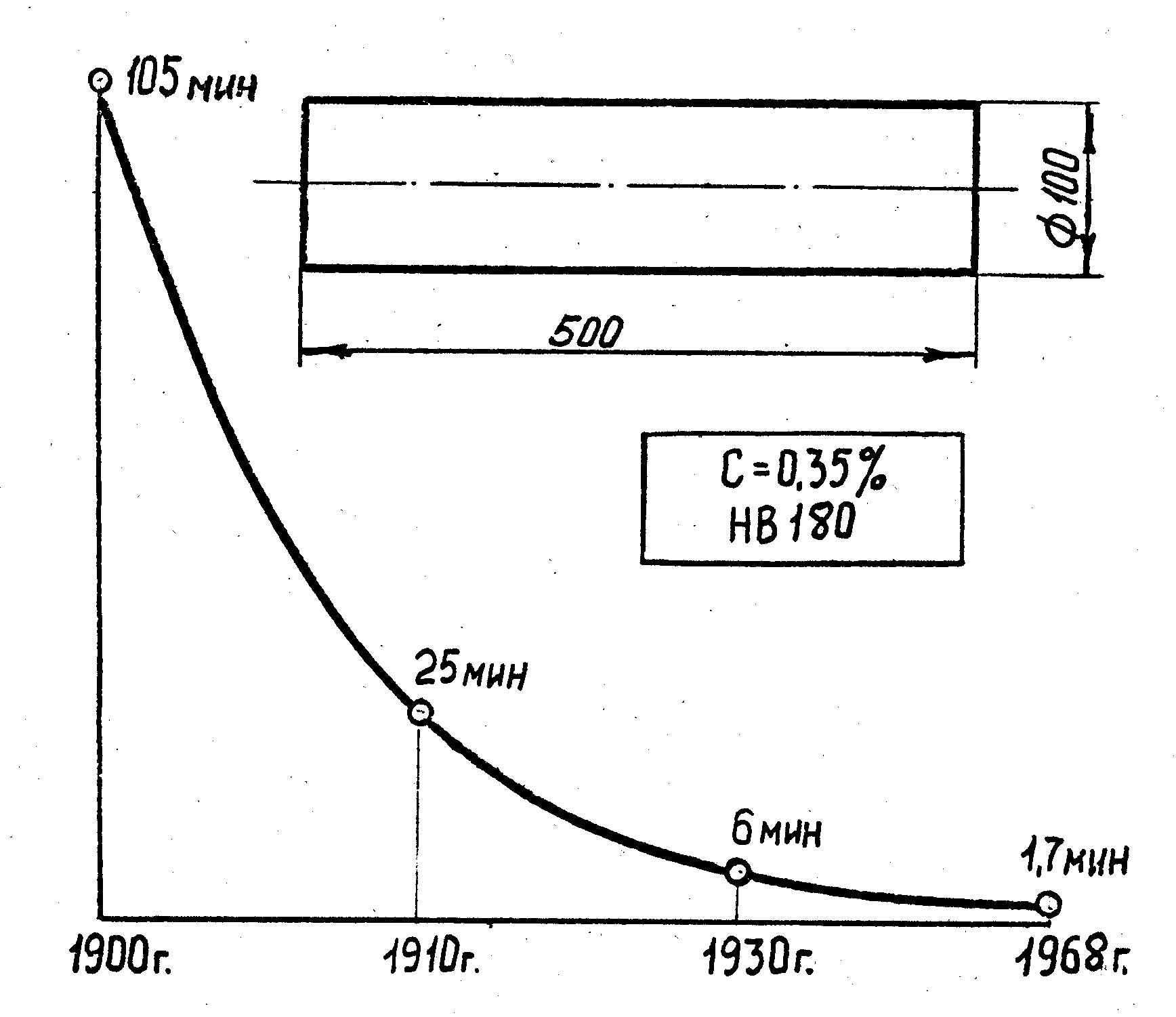

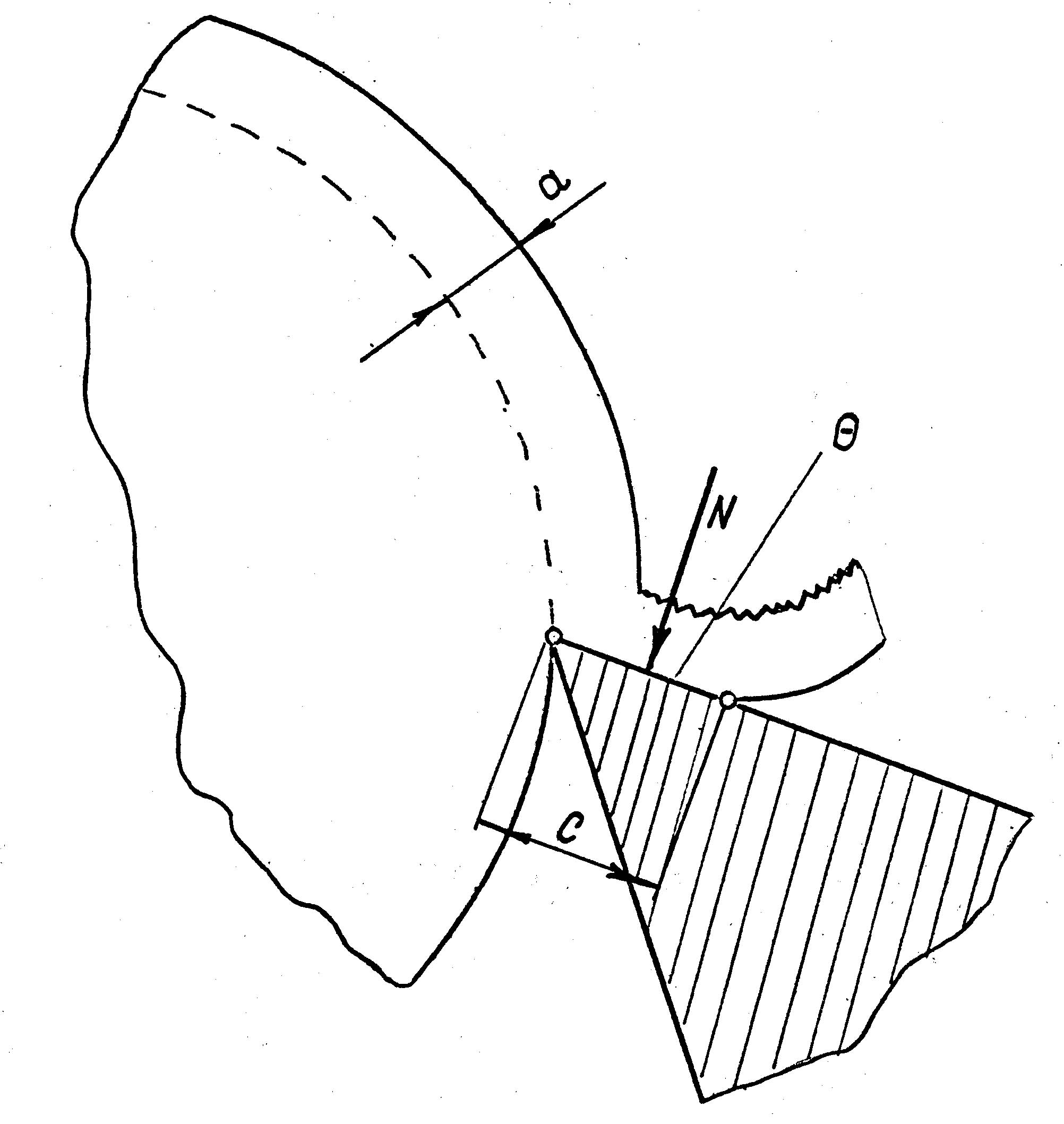

ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯДля того, чтобы инструмент мог удалить с заготовки припуск, оставленный на обработку, инструменту и заготовке сообщают движение с определенным направлением и скоростью. Одно из движений сообщаемых инструменту или детали называют движением резания, а другое - движением подачи. ДВИЖЕНИЕМ РЕЗАНИЯ называют такое, которое необходимо, чтобы для осуществления процесса превращения срезаемого слоя в стружку. ДВИЖЕНИЕ ПОДАЧИ называют такое движение, которое необходимо, чтобы указанный процесс осуществлялся непрерывно или повторялся периодически. Отличительным признаком движения резания является также и то, что скорость этого движения во много раз превышает скорость движения подачи. Скоростью движения резания называют СКОРОСТЬЮ РЕЗАНИЯ; скорость движения подачи называют просто ПОДАЧЕЙ. Рассмотрим эти движения на примере широко распространенного вида обработки - продольного точения (рис. 1.). При продольном точении движением резания является вращательное движение детали, а движением подачи - прямолинейное движение резца вдоль оси детали, которое осуществляется одновременно с движением резания. Если движение подачи остановить, то обработка детали закончится после одного оборота заготовки. В зависимости от того, совершаются движения резания и подачи одновременно или в разное время, все инструменты делят на две группы: 1. ИНСТРУМЕНТЫ С ПРОСТЫМ ДВИЖЕНИЕМ - когда эти движения (движения резания и движения подачи) выполняются раздельно. 2. ИНСТРУМЕНТЫ СО СЛОЖНЫМ ДВИЖЕНИЕМ - когда эти движения осуществляются одновременно. Таким образом токарные резцы являются инструментами со сложным движением. Если при сложном рабочем движении инструмента сложить векторы скорости резания V и подачи Sн, то результирующий вектор W называют вектором ИСТИННОЙ СКОРОСТИ РЕЗАНИЯ. Вектор истинной скорости резания всегда касателен к траектории рабочего движения инструмента. На данном рисунке она обозначена цифрой 4. Црж продольном точении траекторией является ВИНТОВАЯ ЛИНИЯ с винтовой осью, совпадающей с осью детали. В процессе резания припуск на детали различают характерные поверхности: 1 - ОБРАБАТЫВАЕМАЯ ПОВЕРХНОСХЬ - это поверхность заготовки детали. 3 - ПОВЕРХНОСТЬ РЕЗАНИЯ - это поверхность, образующаяся непосредственно лезвием инструмента в процессе резания. Она является переходной между обрабатываемой и обработанной поверхностями. При продольном точении поверхность резания является КОНВОЛЮТОЙ винтовой поверхностью. 2. - ОБРАБОТАННАЯ ПОВЕРХНОСТЬ - это поверхность, образующаяся на детали после снятия припуска. Реальная форма обработанной поверхности всегда отличается от идеальной поверхности, заданной чертежом. Для того, чтобы режущий инструмент мог осуществлять процесс резания его рабочая поверхность должна быть очерчена определенными поверхностями. Рассмотрим эти поверхности на примере наиболее распространенного инструмента - резца (рис. 2.) ПЕРЕДНЯЯ ПОВЕРХНОСТЬ 1 - это поверхность, по которой в процессе резания сходит стружка. ЗАДНЯЯ ПОВЕРХНОСТЬ - это поверхность, которая обращена к поверхности резания. ВСПОМОГАТЕЛЬНАЯ ЗАДНЯЯ ПОВЕРХНОСТЬ - это поверхность, вторая обращена к обработанной поверхности. ГЛАВНОЕ РЕЖУЩЕЕ ЛЕЗВИЕ 4 образуется в результате пересечения передней и задней поверхностей. ВСПОМОГАТЕЛЬНОЕ РЕЖУЩЕЕ ЛЕЗВИЕ 5 образуется в результате пересечения передней и вспомогательной задней поверхностей. Между главной и вспомогательной режущими кромками располагается переходное лезвие, которое у некоторых инструментов может отсутствовать. Если в работе участвуют два лезвия - главное и вспомогательное, то резание называется НЕСВОБОДНЫМ. Если в работе участвует только одно главное режущее лезвие, то резание называют СВОБОДНЫМ, (см. рис. 3.). Положение режущих кромок и рабочих поверхностей в пространстве режущего инструмента определяется следующими геометрическими параметрами. Положение главного режущего лезвия определяется ГЛАВНЫМ УГЛОМ В ПЛАНЕ - углом между проекцией главного лезвия на опорную плоскость и плоскостью, перпендикулярной опорной и боковой плоскостям резца. Положение вспомогательного лезвия определяется ВСПОМОГАТЕЛЬНЫМ УГЛОМ В ПЛАНЕ 1 - углом между проекцией вспомогательного режущего лезвия на опорную плоскость и плоскостью, перпендикулярной опорной и боковой плоскостям резца. Положение передней поверхности определяется ПЕРЕДНИМ УГЛОМ - углом между плоскостью, касательной к передней поверхности и плоскостью, параллельной опорной плоскости резца, Угол измеряется в главной секущей плоскости NN, которая перпендикулярна проекции главного лезвия на опорную плоскость. Угол может быть положительным и отрицательным. Если угол откладывается в тело резца, то положительный. Если угол откладывается вне тела резца, то - отрицательный. Положение задней поверхности определяется ЗАДНИМ УГЛОМ - углом между плоскостью, касательной к задней поверхности и плоскостью, проходящей через главное режущее лезвие, перпендикулярно опорной плоскости. Задний угол по знаку должен быть только положительным. В противном случае лезвие резца не коснется поверхности резания. Угол измеряется в главной секущей плоскости NN. Положение вспомогательной задней поверхности определяется ВСПОМОГАТЕЛЬНЫМ ЗАДНИМ УГЛОМ 1 - углом между плоскостью, касательной к вспомогательной задней поверхности и плоскостью, проходящей через вспомогательное лезвие перпендикулярно опорной плоскости. Положение главного лезвия относительно опорной плоскости определяется УГЛОМ НАКЛОНА ГЛАВНОГО РЕЖУЩЕГО ЛЕЗВИЯ - углом между касательной к главному лезвию и плоскостью параллельной опорной плоскости. Угол характеризуется абсолютной величиной и знаком. Если вершина резца является наинизшей точкой главного лезвия, то угол - положительный, а если наивысшей точкой , то - отрицательный. Рассмотренные углы в статике могут значительно изменятся в процессе резания или установки на станке. Если вершину резца установить выше или ниже оси детали, то плоскость резания отклонится от вертикального положения на угол и займет положение А'А' (см. рис.). В результате величина действительных углов в процессе резания будет отличаться от углов резца, полученных при изготовлении. р = + - увеличивается, р = - - уменьшается (при установке вершины выше оси детали). При установке вершины резца ниже оси детали р уменьшается, а р - увеличивается, т. е. р = - ; р = + При внутреннем растачивании углы изменяются в обратном направлении: При установке выше оси детали р = - ; р = + При установке резца ниже оси деталир = + р = - Смещение вершины резца допускается в пределах 0,020,03 от D. МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЖУЩЕЙ ЧАСТИ ИНСТРУМЕНТА Производительная обработка резанием во многом зависит от материала режущей, части инструмента. Оснащение инструмента быстрорежущими сталями (взамен углеродистых), твердыми сплавами, синтетическими сверхтвердыми материалами в процессе развития и совершенствования конструкций инструмента сопровождалось повышением скорости резания от 2-х до 5 раз, а следовательно, повышением производительности труда. На рисунке 1 представлены данные, которые приводит шведская фирма " Sandvik Coromant", свидетельствующие об этом. Увеличение скорости резания потребовало существенного усовершенствования конструкции станков, прежде всего увеличения их быстроходности, мощности и жесткости. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К ИНСТРУМЕНТАЛЬНЫМ МАТЕРИАЛАМ Для того, чтобы обеспечить качественную высокопроизводительную обработку, материалы, применяемые для армирования режущих инструментов, должны удовлетворять ряду требований. Эти требования определяются условиями, в которых находятся контактные поверхности инструмента при срезании припуска, оставленного на обработку. Режущий клин инструмента срезает с поверхности резания слой металла толщиной а. Стружка соприкасается с передней поверхностью инструмента в пределах площадки контакта шириной С. (рис. 2.) Для того, чтобы режущий клин не деформировался, твердость инструментального материала Hи должна значительно превосходить твердость Нм обрабатываемого материала. I. Поэтому первым требованием, предъявляемым к инструментальным  Рис. 1. Влияние совершенствования инструментальных материалов на производительность механической обработки  Рис. 2. Схема срезания припуска режущим клином инструмента. материалам, является его высокая твердость. При резании контактные нормальные напряжения, возникающие от давления стружки на переднюю поверхность, достигают больших значений (порядка 50-70 кг/мм2). Помимо этого инструментам зачастую приходится работать в условиях прерывистого 2) резания. Поэтому вторымтребованием является достаточно высокая механическая прочность. В процессе резания на контактных поверхностях инструментов развивается высокая температура = 800.... 900° С и выше в зависимости от режима резания. В результате этого инструментальный материал теряет свою исходную твердость. Поэтому третьим требование является высокая теплостойкость, под которой подразумевается способность материала сохранять при нагреве твердость, достаточную для осуществления процесса резания. Кроме этого, инструментальный материал должен обладать малой чувствительностью к тепловым циклическим нагрузкам, что характерно для прерывистого резания. Это является четвертым требованием. Высокие скорости относительного перемещения заготовки, стружки и инструмента вызывает интенсивный износ контактных поверхностей. В связи с этим пятым требованием является высокая износостойкость материала. Высокая теплопроводность инструментального материала способствует лучшему отводу тепла из зоны резания и повышает износостойкость. Это является шестым требованием. Седьмое и последнее из основных требований относится к экономичности инструментального материала. Он должен быть по возможности дешевым и не содержать дефицитных элементов. Всем перечисленным требованиям в той или иной степени отвечают следующие группы инструментальных материалов: 1. Углеродистые инструментальные стали 2. Легированные инструментальные стали 3. Быстрорежущие стали 4. Твердые сплавы 5. Минеральная керамика 6. Алмазы и синтетические сверхтвердые материалы. Основные физико-механические свойства перечисленных материалов приведены в таблице 1. |