Конспект лекций по дисциплине «Резание материалов и инструмент». Направление подготовки 220200 «Авто. Конспект лекций по дисциплине «Резание материалов и инструмент».. Конспект лекций для студентов по дисциплине резание материалов и инструмент

Скачать 11.77 Mb. Скачать 11.77 Mb.

|

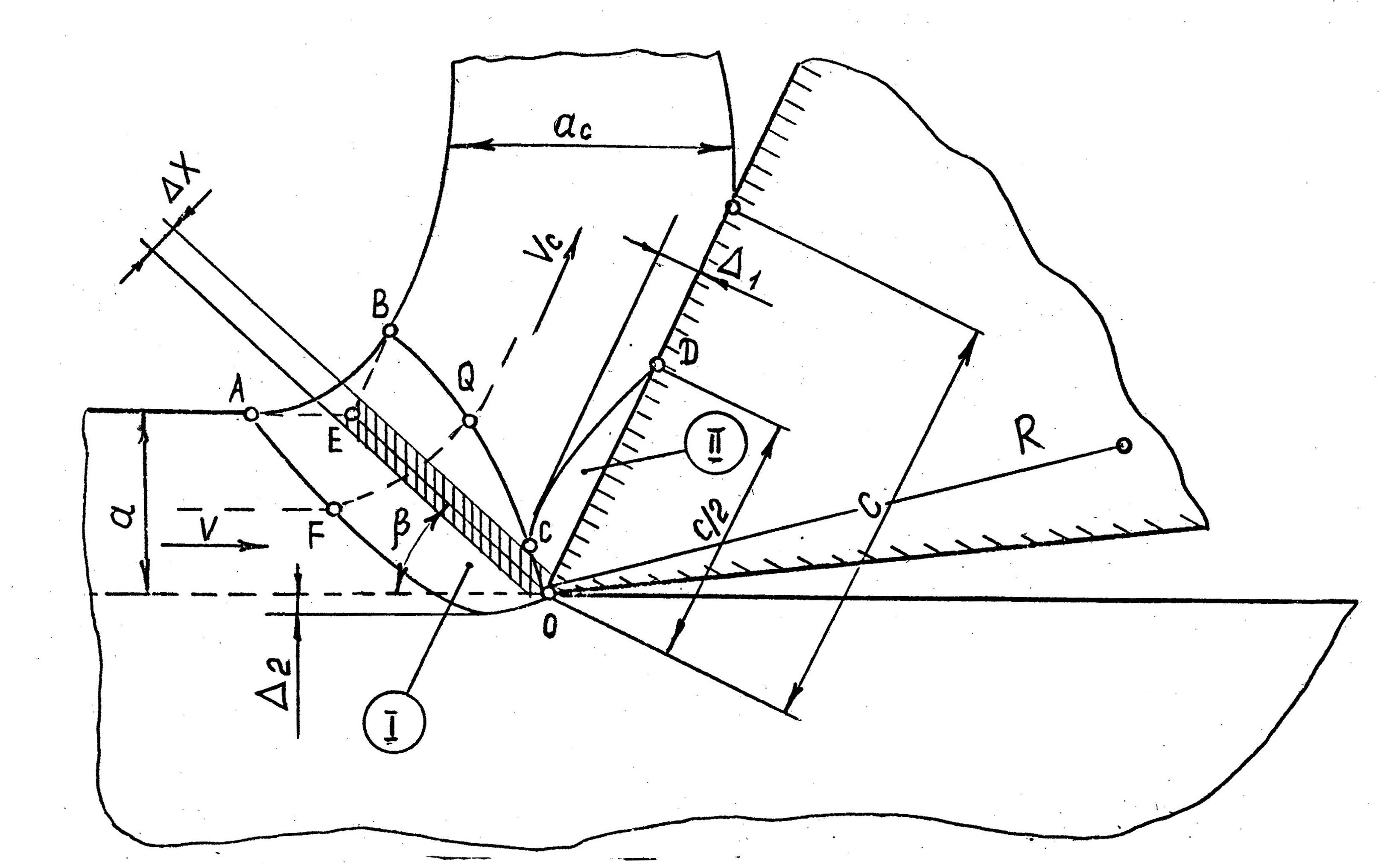

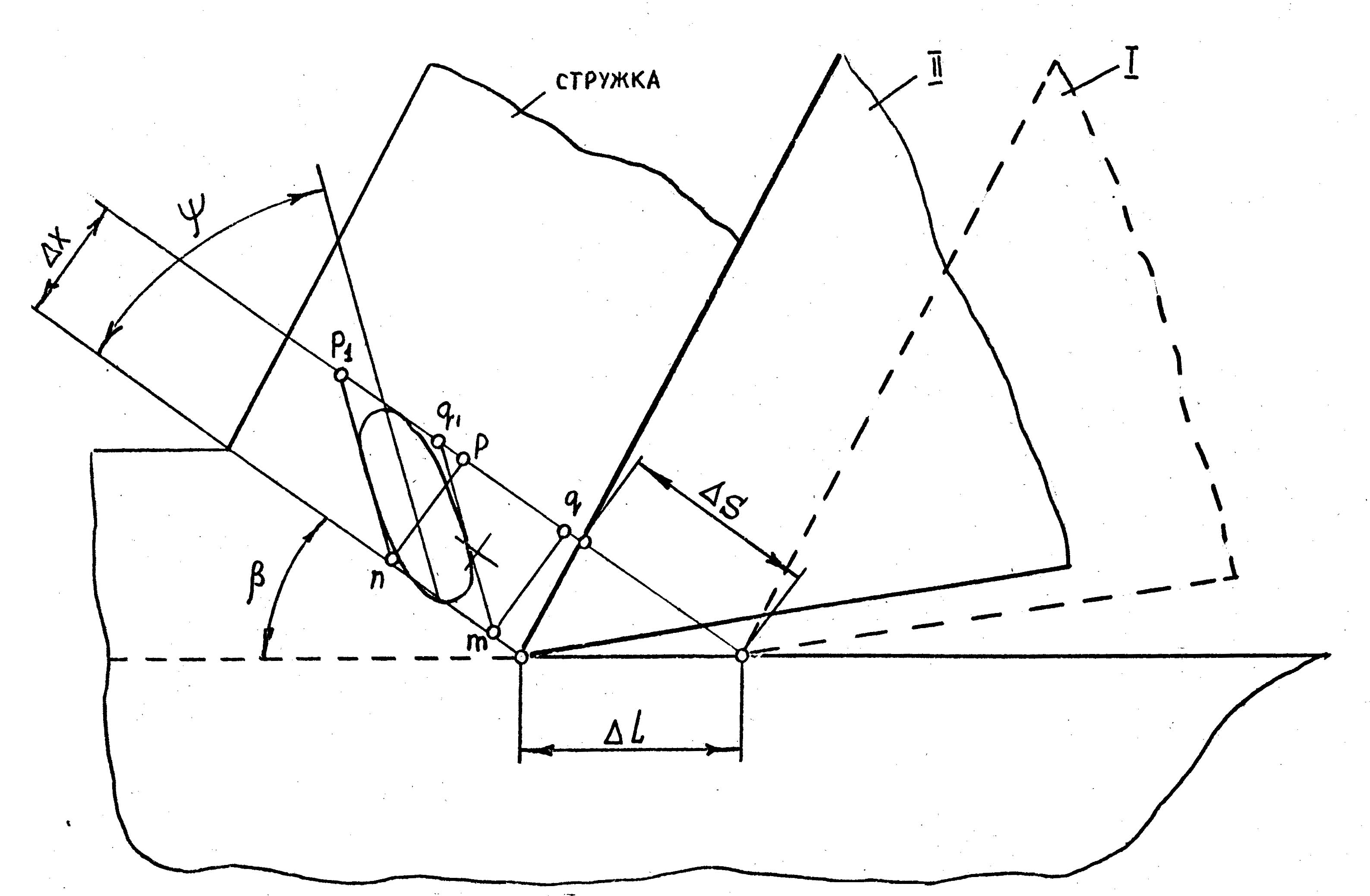

ПРОЦЕСС ОБРАЗОВАНИЯ СЛИВНОЙ СТРУЖКИИсследованиями установлено, что между срезаемым слоем и образовавшейся стружкой существует переходная зона. Схема, поясняющая процесс образования сливной стружки выглядит следующим образом.(рис. 4) Режущий клин через площадку контакта шириной С действует на срезаемый слой толщиной а с силой R (сила стружкообразования). Зона I (0АВС0) - зона первичной деформации. 0А - нижняя граница, а 0В - верхняя граница этой зоны. Левее линии 0А находится недеформированные зерна металла срезаемого слоя. Правее линии. 0В - зерна металла, принадлежащие стружке. Зерно срезаемого слоя перемещается относительно инструмента со скоростью резания V, начинает деформироваться в точке F, а заканчивается в точке Q, где зерно приобретает  Рис. 4. Зоны первичной и вторичной деформации при превращении срезаемого слоя в сливную стружку. скорость Vc равную скорости стружки. В результате трения стружки о переднюю поверхность инструмента зерна металла, прилегающие к контактной поверхности продолжают деформироваться и после выхода из зоны первичной деформации. Так возникает зона II - зона вторичной деформации, которая по своей — ширине примерно равна 1/2 С. Толщина этой зоны 1 0,1ас. Степень деформации в этой зоне превосходит примерно в 20 раз среднюю деформцию стружки. В реальных условиях зона I (первичной деформации) имеет ограниченные размеры, границы которой приближаются к линии 0Е, наклоненной к поверхности резания под углом (угол сдвига). Поэтому можно принять, что сдвиговые деформации происходят в тонком слое толщиной Х по линии 0Е , называемой плоскостью сдвига. При такой идеализации процесс образования стружки можно представить как процесс последовательных сдвигов тонких слоев материала вдоль условной плоскости сдвига. Плоскость сдвига разделяет области недеформированного металла и материала стружки. В результате пластического деформирования в стружке образуется характерная текстура в виде полос. Образование текстуры можно представить следующим образом. (рис .5.) Сфероидальное зерно материала срезаемого слоя впишем в куб со стороной Х (толщиной сдвигаемого слоя). Пусть инструмент переместился из положения I в положение II на величину L. В результате деформации простого сдвига квадрат mnpq превратится в параллелограмм mnp1q1; - угол текстуры представляет собой угол наклона большой оси элипса к условной плоскости сдвига. В прирезцовом слое стружки линии текстуры искривляются в сторону, обратную движению стружки. Это вызвано тормозящим действием, передней поверхностью инструмента. Чем больше сила трения, тем сильнее тормозится стружка и больше искривление линий текстуры и толщина слоя 1 (рис. 6.) ЯВЛЕНИЕ НАРОСТООБРАЗОВАНИЯРезанию большинства материалов сопутствует явление наростооб-разования. Нарост наблюдается на передней поверхности вдоль главной режущей кромки в виде образования клиновидной формы из материала заготовки. Твердость нароста в 2,5-3 раза превосходит твердость обрабатываемого материала. Форму и размеры нароста характеризуют двумя параметрами: (рис. 7.) Н - высота нароста, l - ширина подошвы, ф - фактический передний угол. В наросте различают две зоны: Зона 1 - в этой зоне скорость движения материала изменяется от нуля до скорости движения стружки. Зона 2 - в этой зоне металл полностью неподвижен. Вследствие клиновидной формы и высокой твердости нарост некоторое время выполняет функцию режущего клина. Вершина нароста нависает над задней поверхностью, в результате этого действительная толщина среза больше номинальной на величину а. Нарост периодически разрушается и его остатки уносятся стружкой обработанной поверхностью (рис. 8.). После разрушения нарост вновь возрастает до размеров, предшествующих его разрушению. Частота возникновения и срыва нароста велика (3000-4000 циклов в минуту). В основе возникновения нароста лежит адгезионное схватывание материала инструмента и стружки. На размеры нароста основное влияние оказывают род и физико-механические свойства обрабатываемого материала, скорость резания, толщина срезаемого слоя, передний угол инструмента. Нарост интенсивно образуется при обработке большинства конструкционных углеродистых и легированных сталей, серого чугуна, алюминия.  |