Процесы и агрегаты нефтегазовых тенологий. Конспект лекций по дисциплине Процессы и агрегаты нефтегазовых технологий для специальности 170200 Машины и оборудование

Скачать 2.83 Mb. Скачать 2.83 Mb.

|

|

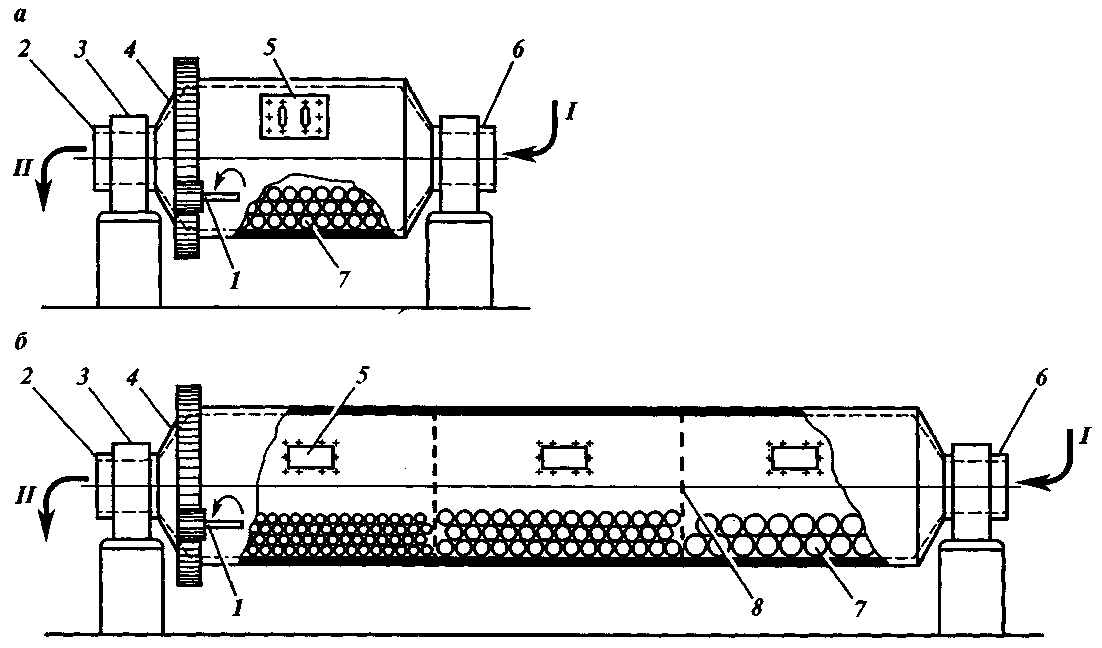

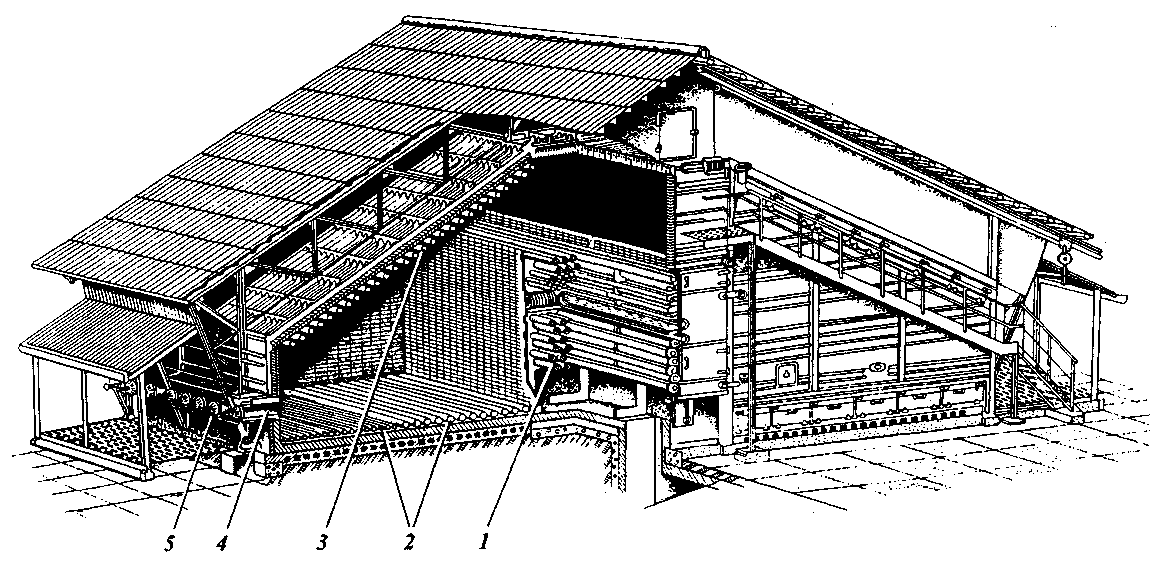

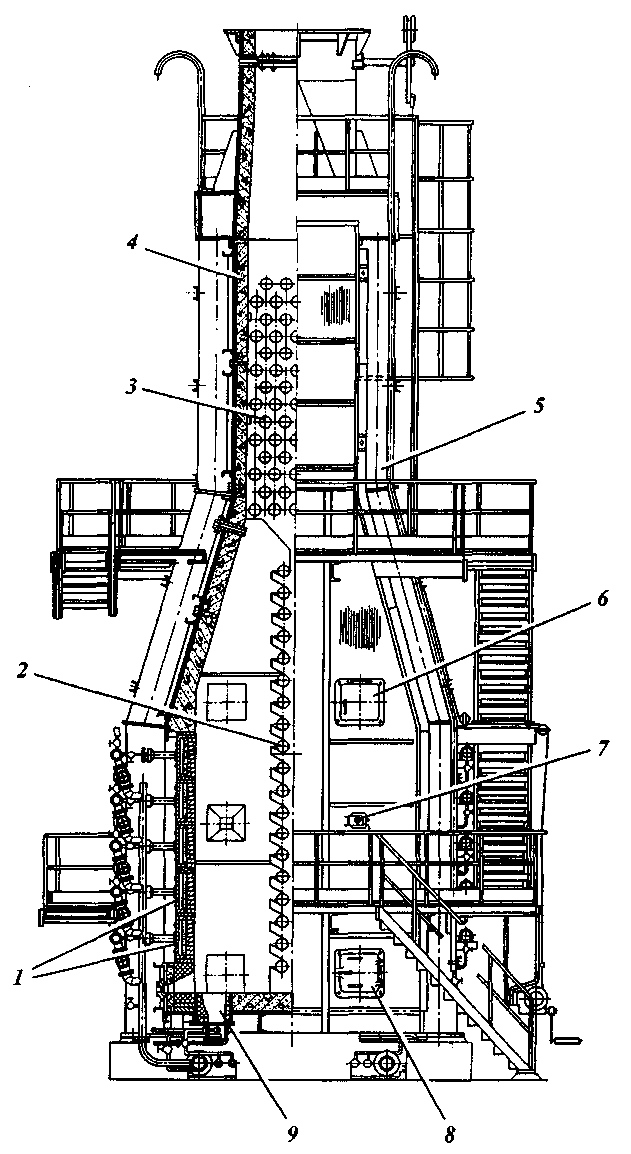

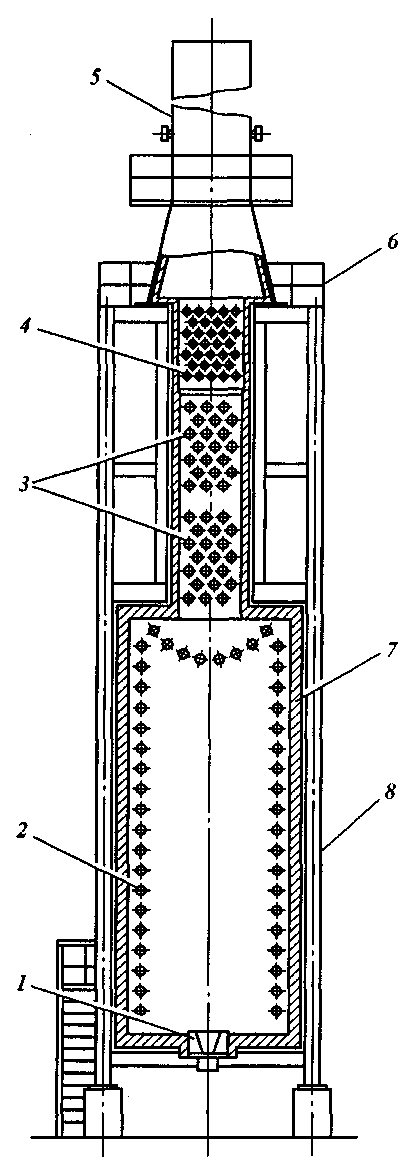

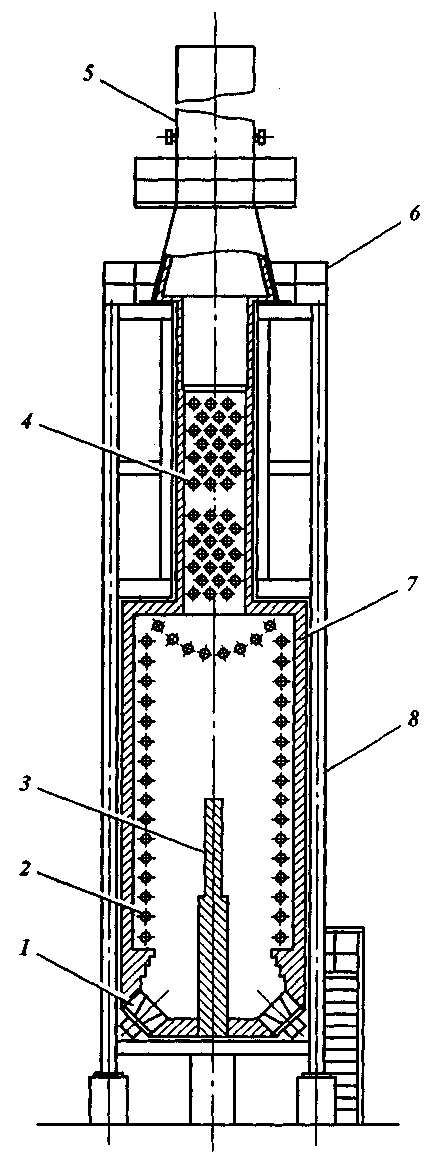

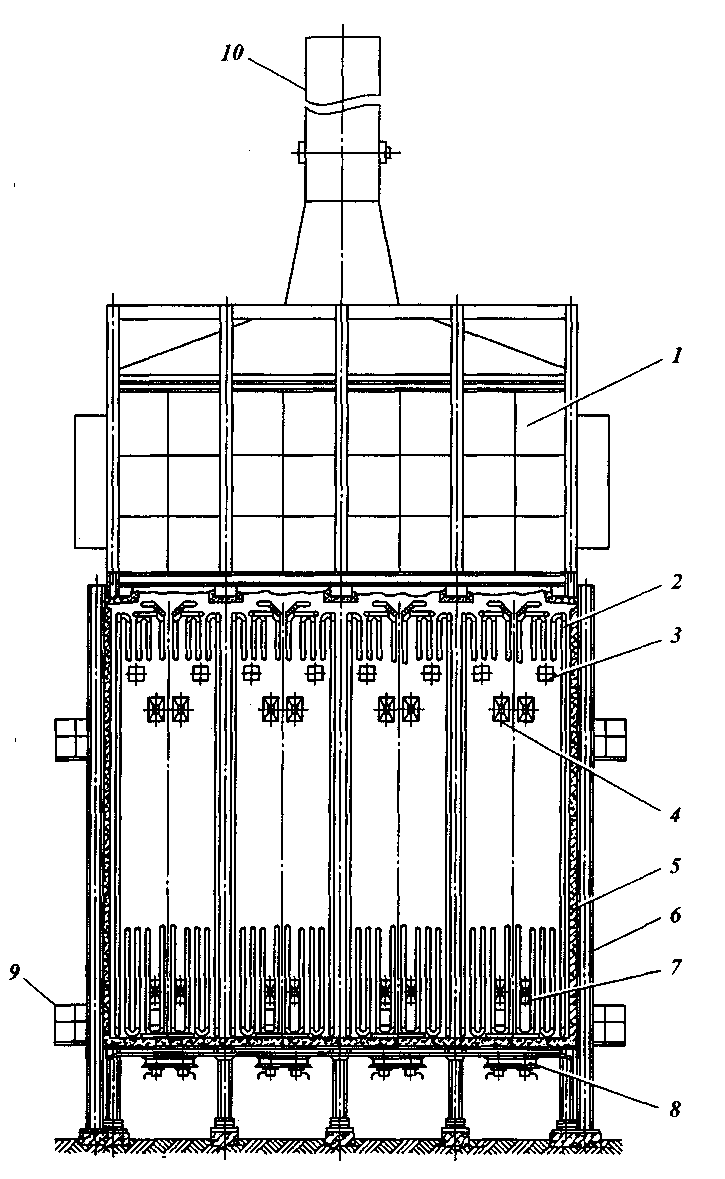

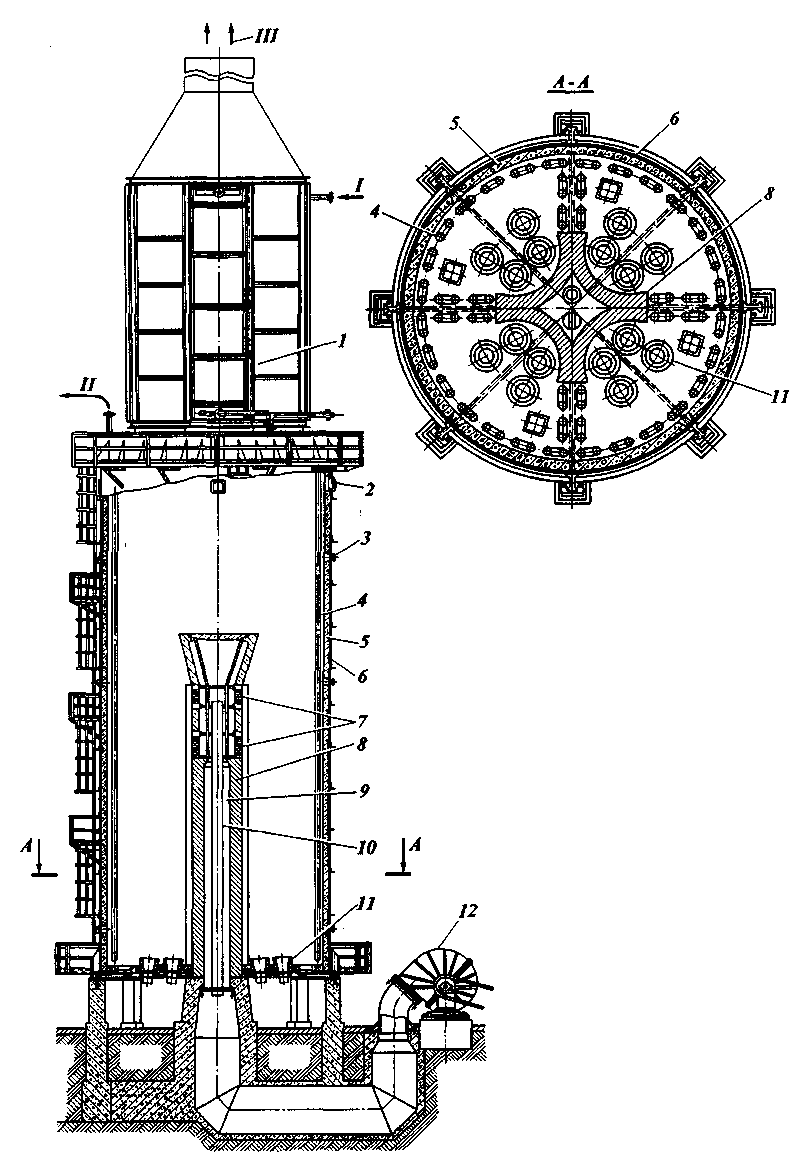

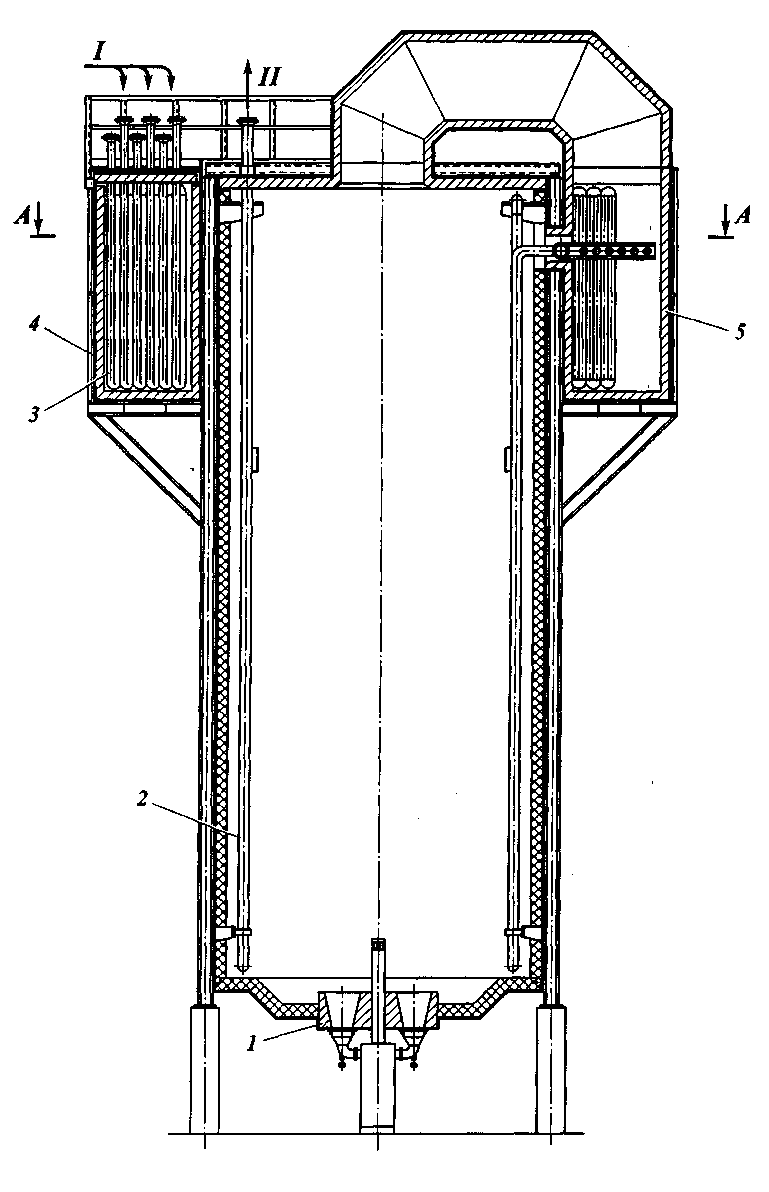

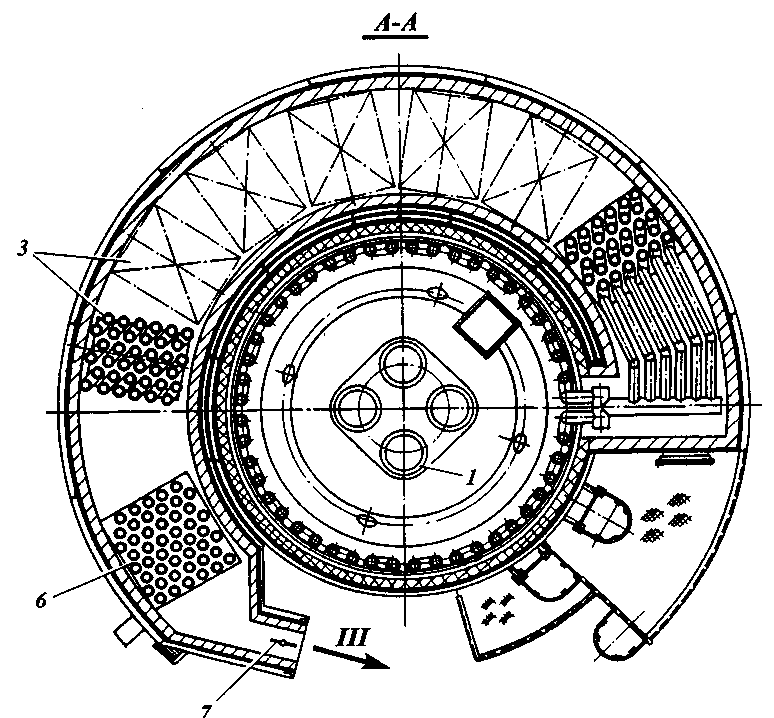

Рис. 6.9. Схема перемещения шаров в Рис. 6.10 Схема сил, действующих на мельнице шар (к расчету барабанной шаровой мельницы) Максимальное число оборотов барабана nкр, при котором отделение шара будет наблюдаться из точки М, соответствует углу подъема 90°. При числе оборотов больше nкр центробежная сила будет превышать силу тяжести и шар не будет отрываться от внутренней поверхности барабана, т.е. нарушится нормальная работа мельницы. Предельное число оборотов барабана определится из уравнения (6.1) при α = 90°. На практике число оборотов барабана обычно принимают равным 75% от nкр, что соответствует углу подъема α ≈ 34°, Число оборотов барабана, определяемое уравнением (6.2), является приближенным, так как при этом не учитывается, что шары в барабане перемещаются в два-три слоя. Диаметр шаров, загружаемых в барабан мельницы, зависит от начальных размеров измельчаемого материала, диаметра барабана и конечных размеров частиц измельченного продукта. Энергия в шаровых мельницах расходуется главным образом на подъем шаров. Непосредственно на измельчение затрачивается сравнительно небольшая часть потребляемой мощности. По этой причине расход энергии в шаровых мельницах значительно превосходит расход энергии в машинах других конструкций. Достоинством шаровых мельниц является их высокая производительность, возможность измельчения материалов различной твердости, постоянство качества помола, простота обслуживания и безопасность работы.  Рис. 6.11. Барабанные мельницы: а - однокамерная; б - многокамерная (трубчатая); 1 - зубчатый привод; 2 - разгрузочная полая цапфа; 3 - подшипник; 4 - барабан; 5 - люк; 6 - загрузочная полая цапфа; 7 - дробящие тела; 8 - диафрагма. Потоки: I - исходный материал; II -имельченный материал К недостаткам машин этого типа, наряду с отмеченным выше повышенным расходом энергии, относятся громоздкость, большая масса оборудования и значительный шум. Аналогичная работа протекает в барабанных мельницах, заполненных не шарами, а стержнями. В конструктивном отношении шаровые мельницы подразделяются на следующие основные типы (рис. 6.11): однокамерные с диаметром барабана 1÷4 м и длиной (1,5÷2,0)D при диаметре шаров З0÷175 мм; многокамерные (трубчатые), барабан которых длиной (З÷6)D разделен кольцевыми диафрагмами на ряд камер (3÷5), заполненных дробящими телами различных размеров. Такие мельницы обеспечивают измельчение материала до заданных размеров частиц без помощи классифицирующих устройств. Загрузка и выгрузка дробящих тел производится через люки, а исходного и измельченного материала - через полые цапфы. Непрерывная выгрузка измельченного материала осуществляется потоком воздуха (сухое измельчение) или потоком воды (мокрое измельчение), которые подаются через загрузочную цапфу. Дли отделения измельченного материала от несущих потоков воздуха или воды используют циклоны, отстойники, фильтры, гидроциклоны. Материал, выносимый потоком воздуха или воды, обычно содержит некоторое количество частиц крупнее требуемого размера. По этой причине барабанные мельницы работают часто в, замкнутом цикле с сепаратором-классификатором, из которого целевая фракция частиц уходит по назначению, а более крупные возвращаются в мельницу на доизмельчение. В мелкомасштабных производствах и на небольших опытных установках используют барабанные мельницы периодического действия. В таких аппаратах загрузка исходного и выгрузка измельченного материала производится через люк в цилиндрической стенке барабана. В этих мельницах часто совмещают измельчение материала с другими, физическими или химическими процессами. Кольцевые мельницы. В машинах этого типа материал измельчается раздавливанием и истиранием роликами или шарами, перемещающимися по поверхности вкладыша, выполненного в виде кольца. В зависимости от характера усилия, при помощи которого ролики или шары прижимаются к вкладышу, кольцевые мельницы подразделяются на центробежные и пружинные. В первых - шары (валики) прижимаются под действием центробежной силы, во вторых - пружинами. Схемы кольцевых мельниц представлены на рис. 6.12. Кольцевая центробежно-маятниковая мельница (рис. 6.12,а), оснащена роликами 2, которые насажены на маятники 3. При вращении маятников ролики под действием центробежном силы прижимаются к рабочей поверхности неподвижного кольца 1 и, вращаясь вокруг своей оси, измельчают материал, подаваемый в мельницу питателем 4. Измельченные частицы выносятся из корпуса мельницы воздухом (инертным газом) в классификатор, где крупные частицы отделяются и возвращаются на помол, а мелкие (целевая фракция) улавливаются в циклонах. Очищенный воздух из циклонов подается в мельницу вентилятором. К  ольцевые шаровые мельницы (рис. 6.12, б) имеют два кольца - неподвижное 7 и подвижное 5, между которыми размещаются шары 6. Нажимным усилием пружины 8 кольца прижимаются к шарам. Вращение подвижного кольца приводит во вращение шары, за счет чего и происходит истирание материала. Исходный материал подается питателем во внутреннюю полость подвижного кольца, пылеразделение и улавливание готового продукта осуществляются в замкнутом цикле, аналогичном описанному для маятниковых мельниц. ольцевые шаровые мельницы (рис. 6.12, б) имеют два кольца - неподвижное 7 и подвижное 5, между которыми размещаются шары 6. Нажимным усилием пружины 8 кольца прижимаются к шарам. Вращение подвижного кольца приводит во вращение шары, за счет чего и происходит истирание материала. Исходный материал подается питателем во внутреннюю полость подвижного кольца, пылеразделение и улавливание готового продукта осуществляются в замкнутом цикле, аналогичном описанному для маятниковых мельниц.В кольцевых мельницах измельчается материал с начальными размерами частиц до 30÷35 мм, степень измельчения составляет 60 и более. Такие мельницы обеспечивают измельчение материала до размера частиц 15÷18 мкм. Б  егуны. Мельницы-бегуны состоят из катков, вращающихся на поверхности чаши (рис. 6.13). Материал, попадающий в пространство между катками и чашей, истирается. егуны. Мельницы-бегуны состоят из катков, вращающихся на поверхности чаши (рис. 6.13). Материал, попадающий в пространство между катками и чашей, истирается.Применяются два типа мельниц-бегунов. К первому относятся машины, в которых чаша неподвижна, а катки вращаются под действием соответствующего привода. Бегуны второго типа имеют вращающуюся чашу с расположенным на ней материалом; катки же вращаются без специального привода под воздействием сил трения поверхности катков о материал. Измельченный материал удаляют либо периодически при помощи скребков через борт чаши, либо непрерывно через щели или сетку у бортов чаши. Бегуны используются как для измельчения, так и для смешения материала. Частота вращения катков составляет 20÷50 об/мин при вращающейся чаше и 10÷20 при неподвижной. Бегуны обеспечивают степень измельчения, примерно равную 10 и более, начальный размер исходного измельчаемого материала до 20—50 мм. Вибрационные мельницы (рис. 6.14). Такие мельницы используются для особо тонкого измельчения. Они представляют собой барабан, на 70÷80 % заполненный вибрирующими шарами. Барабан приводится в колебательное движение дебалансным валом. И  змельчение материала в вибрационных мельницах осуществляется благодаря интенсивному движению и частым соударениям вибрирующих шаров. Корпус устанавливается на пружинящей опоре, предотвращающей передачу вибрации основанию мельницы. змельчение материала в вибрационных мельницах осуществляется благодаря интенсивному движению и частым соударениям вибрирующих шаров. Корпус устанавливается на пружинящей опоре, предотвращающей передачу вибрации основанию мельницы.Вибрационные мельницы используют как для сухого, так и для мокрого измельчения; они работают периодически или непрерывно. Такие мельницы эффективны для сверхтонкого измельчения материалов небольшой твердости, размеры зерен которого составляют от 1÷2 мм до 60 мкм и менее. 6.3.4 Трубчатые печи В промышленности применяется большое число различных конструкций и типоразмеров трубчатых печей. При выборе печи в основном следует учитывать вид топлива (газовое или комбинированное); требование технологического процесса к расположению труб камеры радиации (горизонтальное или вертикальное); необходимость дифференциального подвода тепла к трубам камеры радиации; количество регулируемых потоков; время пребывания продукта в печи или камере радиации. В настоящем кратком обзоре нет необходимости характеризовать печи всех известных типов. Рассмотрим только печи основных типов, имеющих широкое распространение. На действующих установках нефтегазопереработки широко распространены шатровые печи и печи беспламенного горения, которые в настоящее время отнесены к печам устаревшей конструкции. Шатровые печи (рис. 6.15), имеющие две камеры радиации с наклонным сводом и одну камеру конвекции, расположенную в центре печи, применяются на установках АВТ производительностью 1,5-3,0 млн. т/год. Нагреваемое сырье поступает в конвекционную камеру и двумя потоками проходит через трубы. В печи имеются муфели, в которых размещаются форсунки. Горение топлива практически завершается в муфельном канале, и в топку поступают раскаленные продукты сгорания. Двухскатные печи шатрового типа имеют серьезные недостатки: они громоздки, металлоемки, КПД их не превышает 0,74, теплонапряженность камер низкая, дымовые газы покидают конвекционную камеру при сравнительно высокой температуре (450-500 °С).  Рис. 6.15 Схема двухкамерной печи с наклонным сводом: 1 - конвекционная камера; 2 - подовый экран радиантной камеры; 3 - потолочный экран радиантной камеры; 4 - муфели; 5 - форсунки В 60-е годы на АВТ и других технологических установках начали широко применяться печи беспламенного горения с излучающими стенками (рис. 6.16). Беспламенные панельные горелки расположены пятью рядами в каждой фронтальной стене камеры радиации. Каждый горизонтальный ряд имеет индивидуальный газовый коллектор, что создает возможность независимого регулирования теплопроизводительности горелок одного ряда и теплопередачи к соответствующему участку радиантного экрана 2. Существует пять типов печей с излучаемыми стенками, тепловая мощность которых изменяется от 8,9 до 26,7 МВт. Конструктивно печи отличаются между собой в основном длиной труб, которая в зависимости от тепловой мощности изменяется от 6 до 18 м. Дымовые трубы печей расположены в верхней части, дымовые газы направляются снизу вверх. Печи работают на газообразном топливе, причем газы должны иметь постоянный углеводородный состав, что является серьезным недостатком печей. В  печи предусмотрена возможность работы на резервном жидком и газовом (газ, содержащий конденсат) топливе. Для этого в поду камеры радиации вдоль излучающих стен установлены резервные газомазутные горелки 9. Факелы этих горелок настилаются на поверхность панельных горелок и образуют сплошное зеркало излучения. При этом первичный воздух подается к горелкам в поду через регистры с шиберами, а вторичный - по высоте настила факела через смесители, отключенных панельных горелок. Печи беспламенного горения компактны, малогабаритны. печи предусмотрена возможность работы на резервном жидком и газовом (газ, содержащий конденсат) топливе. Для этого в поду камеры радиации вдоль излучающих стен установлены резервные газомазутные горелки 9. Факелы этих горелок настилаются на поверхность панельных горелок и образуют сплошное зеркало излучения. При этом первичный воздух подается к горелкам в поду через регистры с шиберами, а вторичный - по высоте настила факела через смесители, отключенных панельных горелок. Печи беспламенного горения компактны, малогабаритны.В совершенствование и конструирование трубчатых печей нового типа, повышение их эффективности, типизацию и стандартизацию печного оборудования большой вклад сделан ВНИИнефтемашем, который создал и осуществил внедрение в промышленность трубчатых печей ряда типов, по которым издан каталог, позволяющий выбрать конструкцию и размеры типовой трубчатой печи для соответствующего технологического процесса. Рис. 6.16. Трубчатая печь беспламенного горения с излучающими стенками: 1 - беспламенные панельные горелки; 2 - змеевик радиантных труб; 3 - змеевик конвекционных труб; 4 - футеровка; 5 - каркас; 6 - выхлопное окно; 7 - смотровое окно; 8 - люк-лаз; 9 - резервные горелки П   ри составлении каталога были приняты следующие условные обозначения: первая буква - конструктивное исполнение (Г - трубчатые печи с верхним отводом дымовых газов и горизонтальными радиантными трубами; В - трубчатые печи с верхним отводом дымовых газов и вертикальными радиантными трубами; Ц - цилиндрические трубчатые печи с верхней камерой конвекции; К - цилиндрические трубчатые печи с кольцевой камерой конвекции; С - секционные трубчатые печи); вторая буква - способ сжигания топлива (С - свободный факел; Н - настильный факел; Д - настильный факел с дифференциальным подводом воздуха по высоте факела). Цифра, стоящая после буквенного обозначения, означает число радиантных камер или секций, при отсутствии цифры печь однокамерная или односекционная. ри составлении каталога были приняты следующие условные обозначения: первая буква - конструктивное исполнение (Г - трубчатые печи с верхним отводом дымовых газов и горизонтальными радиантными трубами; В - трубчатые печи с верхним отводом дымовых газов и вертикальными радиантными трубами; Ц - цилиндрические трубчатые печи с верхней камерой конвекции; К - цилиндрические трубчатые печи с кольцевой камерой конвекции; С - секционные трубчатые печи); вторая буква - способ сжигания топлива (С - свободный факел; Н - настильный факел; Д - настильный факел с дифференциальным подводом воздуха по высоте факела). Цифра, стоящая после буквенного обозначения, означает число радиантных камер или секций, при отсутствии цифры печь однокамерная или односекционная.Печи типа ГС - коробчатые с верхним отводом дымовых газов, горизонтальным расположением труб в радиантной и конвекционной камерах и свободного вертикального сжигания комбинированного топлива (рис. 6.17). Горелки расположены в один ряд в поду печи. Обслуживание горелок производится с одной стороны печи, что позволяет устанавливать рядом две камеры радиации (рис. 6.18, печи типа ГС 2).  Рис. 6.19 Схема трубчатой печи типа ГН: 1 - горелка; 2 - змеевик радиантных труб; 3 - настильная стенка; 4 - змеевик конвекционных труб; 5 - дымовая труба; 6 - лестничная площадка; 7 - футеровка; 8 - каркас   Рис. 6.20 Конструкция трубчатой печи типа ВС: 1 - камера конвекции; 2 - змеевик радиантных труб; 3 - взрывное окно; 4, 7 - гляделка; 5 - футеровка; 6 - каркас; 8 - горелка; 9 - лестничная площадка; 10 - дымовая  Рис. 6.21. Конструкция трубчатой печи типа ЦС: 1 - горелка; 2 - змеевик радиантных труб; 3 - каркас; 4 - футеровка; 5 - змеевик конвекционных труб. Потоки: I - продукт на входе; II - продукт на выходе.  Рис. 6.22. Конструкция печи типа ЦД 4: 1 – камера конвекции; 2 – выхлопное окно; 3 – смотровое окно; 4 – змеевик радиантных труб; 5 – футеровка; 6 – каркас; 7 – камера для подвода вторичного воздуха; 8 – футеровка рассекателя-распределителя; 9 – воздуховод; 10 – рассекатель-распределитель; 11 – горелка. Потоки: I – продукт на входе; II - продукт на выходе; III – дымовые газы  Рис. 6.23. Конструкция печи типа КС: 1 – горелка; 2 – змеевик радиантных труб; 3 – змеевик конвекционных труб;4 – каркас; 5 – футеровка; 6 – воздухоподогреватель; 7 – шибер. Потоки: I – продукт на входе; II - продукт на выходе; III – дымовые газы  Печи типа ГС применяются на установках атмосферной и вакуумной перегонки нефти, вторичных процессов. Печи типа ГС 2 предпочтительны на установках замедленного коксования, крекинг-процессов, где требуется нагрев нефтепродуктов с низкими значениями теплонапряженности поверхности нагрева (29 кВт/м2) Печи типа ГН - коробчатые с верхним отводом дымовых газов, горизонтальным настенным или центральным трубным экраном и объемно-настильного сжигания комбинированного топлива (вариант I) или настильного сжигания газового топлива на фронтальные стены (вариант II). При исполнении печи по варианту I горелки расположены в два ряда на фронтальных стенах под углом 45° (рис. 6.19). По оси печи расположена настильная стена, на которую направлены горящие факелы. Печь ГН 2 имеет две камеры радиации и применяется для процессов, требующих ''мягкий" режим нагрева (установки замедленного коксования, крекинг-процессы). По варианту II горелки расположены ярусами на фронтальных стенах, а двухрядный горизонтальный экран - по оси печи. Тепло к экранам передается от фронтальных стен, на которые настилаются факелы веерных горелок. Данный тип печи предназначен для реконструкции существующих печей беспламенного горения, а также в процессах средней производительности, обеспеченных газовым топливом, в том числе с большим процентом водорода. Печи типа ВС - узкокамерные секционные с верхним отводом дымовых газов и вертикальными трубами змеевика (рис. 6.20). Производительность каждой секции 10-17 МВт. Вертикальные трубы радиантного змеевика расположены у всех четырех стен камеры. Газомазутные горелки расположены в поду камеры, обслуживание горелок с двух сторон. Предусмотрены четыре типоразмера этих печей, каждый типоразмер отличается количеством одинаковых камер радиации. Над камерой радиации расположена камера конвекции прямоугольного сечения с горизонтальными гладкими трубами. У многосекционных трубчатых печей камеры радиации отдельных секций объединены в общем корпусе. Смежные секции отделены одна от другой двумя рядами труб радиантного змеевика двустороннего облучения. В крайних секциях у стен радиантные трубы размещены в один ряд. Печи типа ВС установлены на установках ЛК-6-У, применяют на установках AT, вторичной переработки и т.д. Печи типа СС - секционные с горизонтально расположенным змеевиком, отдельно стоящей конвекционной камерой, встроенным воздухоподогревателем и свободного вертикально-факельного сжигания топлива. Трубный змеевик каждой секции состоит из двух или трех транспортабельных пакетов заводского изготовления. Змеевик каждой секции самонесущий и устанавливается непосредственно на поду печи. |