Процесы и агрегаты нефтегазовых тенологий. Конспект лекций по дисциплине Процессы и агрегаты нефтегазовых технологий для специальности 170200 Машины и оборудование

Скачать 2.83 Mb. Скачать 2.83 Mb.

|

|

Деэмульгаторы - это поверхностно-активные вещества, которые адсорбируются на поверхности глобул воды и образуют адсорбционный слой со значительно меньшей механической прочностью, что облегчает слияние капель и способствует разрушению нефтяных эмульсий. Применяются следующие типы деэмульгаторов: дипроксамин, проксамин, дисолван, сепарол, полиакриламид, оксиэтилированный препарат ОП и др. Деэмульгатор должен выполнять следующие требования:

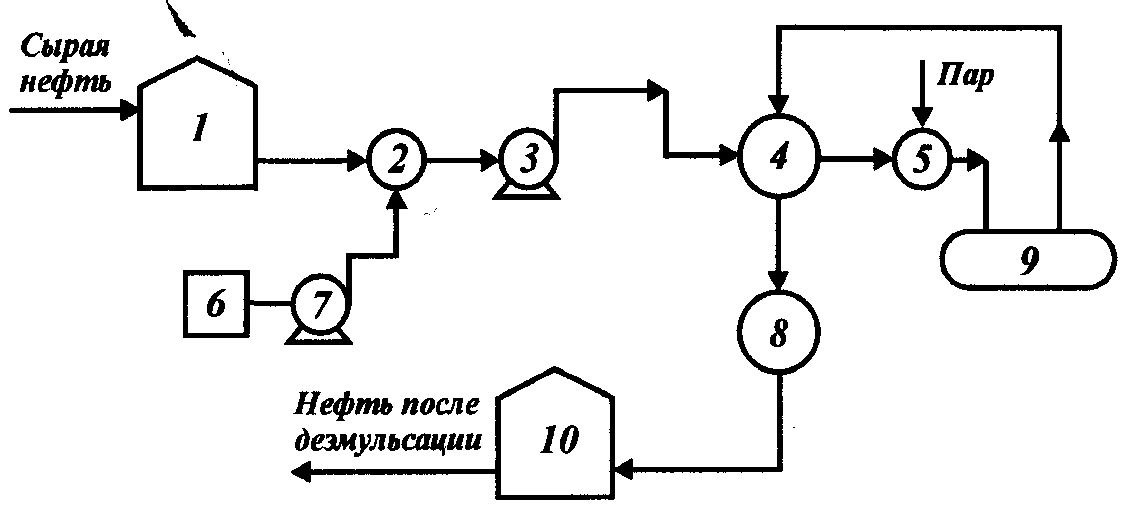

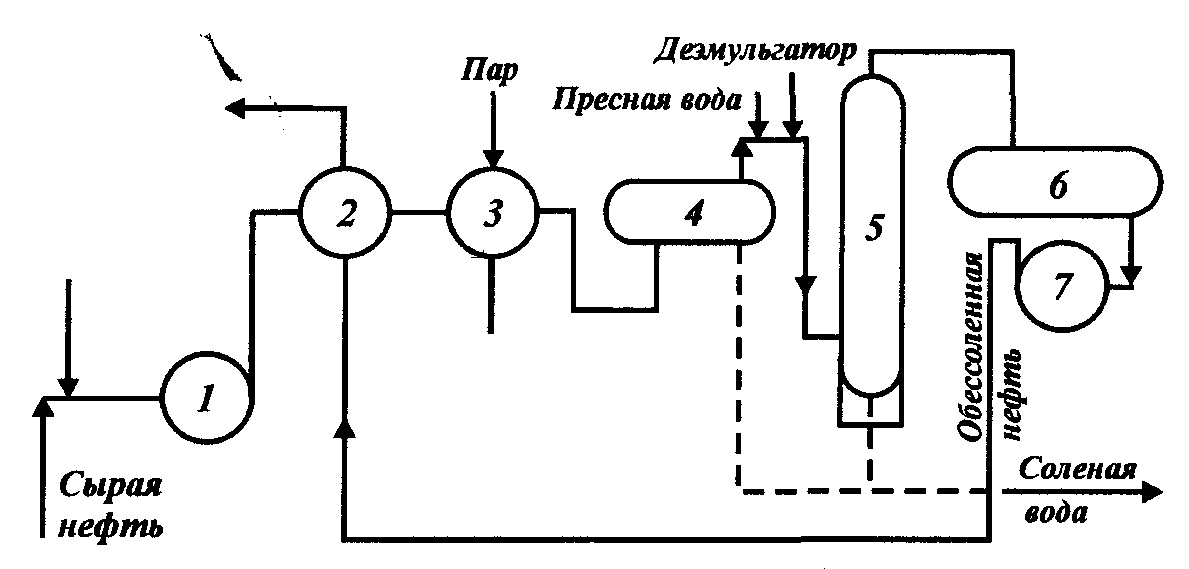

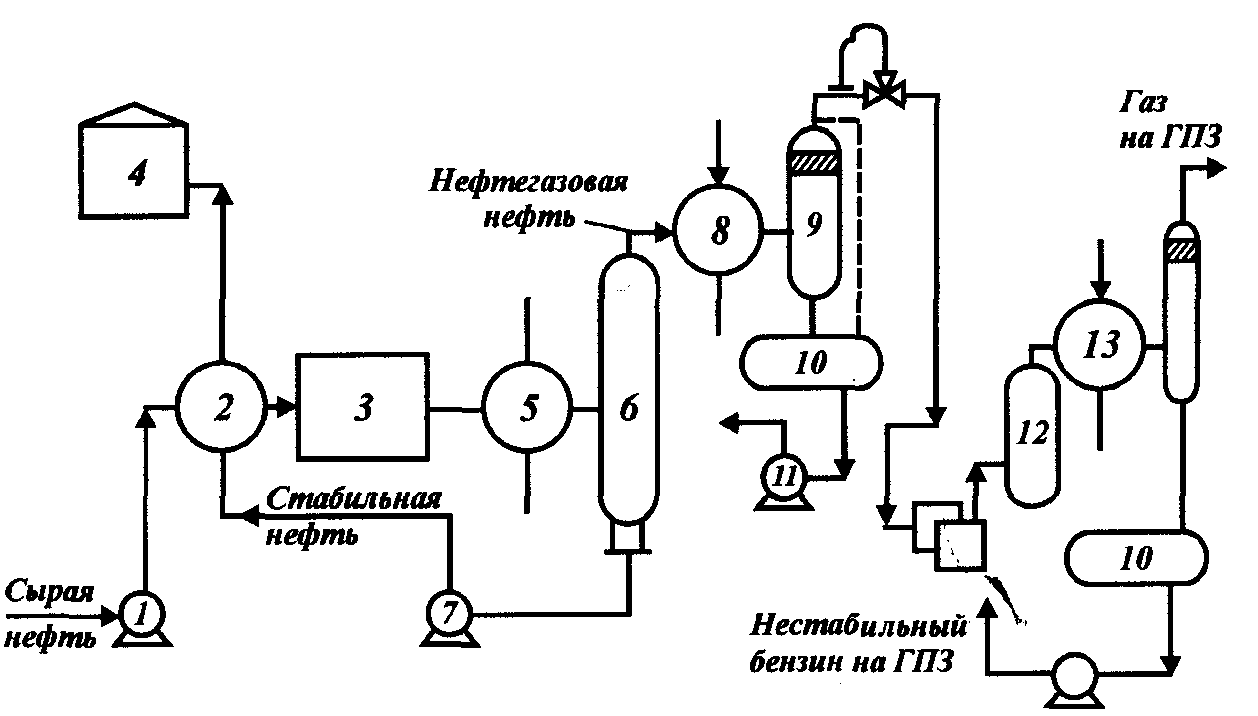

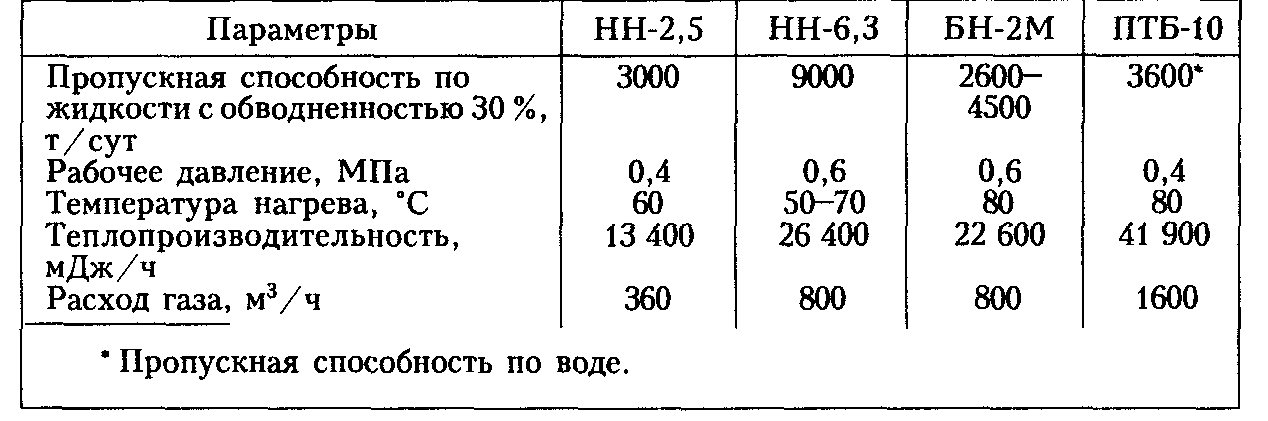

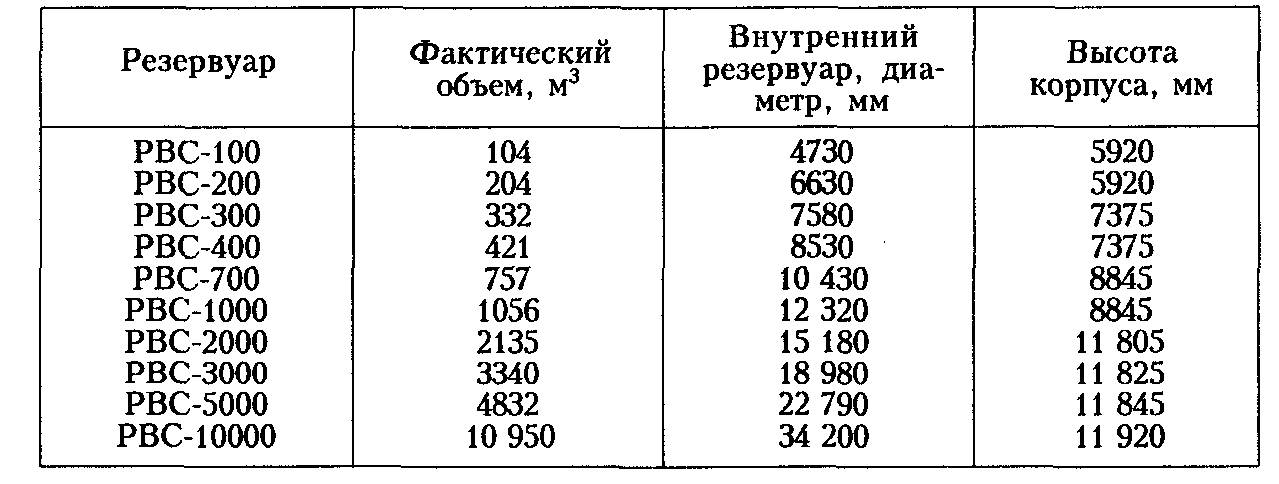

Эффект деэмульсации зависит от интенсивности перемешивания деэмульгатора с эмульсией и температуры смеси. Подача деэмульгаторов проводится дозировочным насосами. Основные способы обезвоживания и обессоливания: 1) холодный отстой, 2) термохимические, 3) электрические. Холодный отстой заключается в том, что в нефть вводят деэмульгатор и в результате отстоя в сырьевых резервуарах из нефти выпадает свободная вода. Характерная особенность процесса - отсутствие расхода тепла на указанный процесс. Термохимическое обезвоживание и обессоливание основано на нагреве эмульсии и химическом воздействии на нее деэмульгаторов. При нагреве эмульсии ее вязкость снижается, что облегчает отделение воды. Принципиальная схема термохимического обезвоживания и обессоливания представлена на рис. 5.2.  Рис. 5.2. Схема термохимического обезвоживания и обессоливания Обводненная нефть (сырая) поступает в сырьевой резервуар 1, откуда насосом 3 перекачивается в теплообменники 4. Здесь она подогревается до 40-60 ºС и далее поступает в паровой подогреватель 5, где подогревается паром до 70-100 ºС. Дозировочный насос 7 непрерывно из бачка 6 подкачивает деэмульгатор через смеситель 2 в эмульсию. Обработанная деэмульгатором и подогретая эмульсия направляется в отстойник 9, где вода отделяется от нефти и отводится в виде сточных вод. Из отстойника 9 обезвоженная и нагретая нефть через теплообменники 4 и холодильники 8 поступает в товарные резервуары 10, а затем направляется на переработку по нефтепроводу. В теплообменниках 4 нагретая нефть отдает тепло холодной нефти, после чего дополнительно охлаждается в холодильниках 8. Термохимические установки эксплуатируются под атмосферным и избыточным давлением, а также с промывкой горячей водой. В некоторых случаях вода из отстойников направляется в смеситель, или после теплообменников эмульсия направляется в колонну-контактор, куда подаются горячая вода и деэмульгатор. Также применяются комбинированные аппараты, в которых совмещены процессы подогрева, регенерации тепла нефти и отстоя при обезвоживании и обессоливании нефти. К ним относятся: подогреватель - деэмульгатор СП-2000 (Башнипинефть), КБ НГП (г. Саратов), УДО-2М и НОГ (Гипровостокнефть). Они размещаются на участках крупных месторождений, а также на центральных установках подготовки нефти. Работа таких аппаратов полностью автоматизирована. Электрическое обезвоживание и обессоливание основано на появлении разноименных электрических зарядов на противоположных концах каждой капельки воды, а также на взаимном притяжении этих капелек и разрушении пленок нефти между этими капельками в результате действия электрического поля. Между двумя электродами, при токе высокого напряжения, пропускают нефтяную эмульсию, и при этом укрупняемые капли воды оседают на дно сосуда. На практике применяют также установки, объединяющие термохимическое обезвоживание с электрическим. Принципиальная схема такой установки приводится на рис. 5.3. Сырьевая нефть вместе с деэмульгатором поступает на прием насоса 1 и через теплообменник 2 и подогреватель 3 направляется в отстойники 4 (термохимической части установки), откуда под остаточным давлением поступает в электродегидратор 5. Перед попаданием в электродегидратор 5 в нефть вводятся деэмульгатор и пресная вода. В электродегидраторе 5 происходят разрушение эмульсий и выпадение освобожденной воды в процессе отстоя. Затем обессоленная нефть направляется в промежуточную емкость 6, а отсюда насосом 7 через теплообменники - в товарные резервуары.  Рис. 5.3. Схема электрообессоливающей установки Вода из отстойников 4 и электродегидраторов 5 сбрасывается в виде сточных вод. Для более глубокого обезвоживания и обессоливания можно устанавливать несколько электродегидраторов, которые по форме могут быть горизонтальными, вертикальными, сферическими и др. Таким образом, основными технологическими аппаратами и оборудованием установок обезвоживания и обессоливания являются теплообменники, подогреватели, отстойники, электродегидраторы, резервуары, насосы, сепараторы - деэмульгаторы. При эксплуатации нефтяных месторождений применяется также трубная деэмульсация, которая заключается в том, что в трубопроводные сети, транспортирующие нефть на месторождении, вводят деэмульгатор. Отделение воды от нефти осуществляется в специальных резервуарах-отстойниках. Этот процесс обычно проводят в случаях совместного движения эмульсии и деэмульгатора в течение не менее 4 ч. При транспорте нефти в результате ее испарения возможны потери легких фракций, для предупреждения которых необходима стабилизация нефти, т.е. отделение из нефти наиболее легких углеводородов (этан, пропан, бутан). Процесс стабилизации заключается в том, что нефть подогревают до температуры 80-120 ºС в специальной стабилизационной колонне и отделяют легкие фракции. После этого они охлаждаются и конденсируются. Продукты стабилизации направляют на газоперерабатывающий завод (ГПЗ), а нефть - на нефтеперерабатывающий завод (НПЗ). Обычно стабилизационные установки размещают в районе товарных резервуарных парков или на нефтесборном пункте данного месторождения после установок обезвоживания и обессоливания. Принципиальная схема стабилизационной установки приводится на рис. 5.4. Насос 1 забирает нефть из сырьевых резервуаров и через теплообменник 2 подает ее на установку обезвоживания и обессоливания 3. Из установки обезвоживания и обессоливания нефть через подогреватель 5, где нагревается до температуры 80-120 ºС, поступает в стабилизационную колонну 6. Здесь из верхней части колонны отбираются газообразные углеводороды, а из нижней - отбензиненная нефть, которая через теплообменник 2 насосом 7 направляется в товарные резервуары 4. Газообразные углеводороды поступают в конденсатор-холодильник 8, где охлаждаются и частично конденсируются, а затем в двухфазном состоянии (жидкость + газ) — в сепаратор 9, где отделяются тяжелые фракции, которые собираются в специальной емкости 10. Насос 11 из емкости 10 забирает тяжелые фракции и подает их в стабильную нефть после теплообменников. Газ из сепаратора 9 направляется через маслоотделитель 12 и конденсатор-холодильник 13 в сепаратор, где отделяются нестабильный бензин и газ, которые затем направляются на ГПЗ. Группы качества нефти, сдаваемой нефтедобывающим предприятиям, приведены в табл. 5.2. Таблица 5.2   Рис. 5.4. Схема стабилизационной установки 5.1.4 Оборудование для сбора и подготовки нефти, газа и воды Продукция скважин подлежит разделению на составляющие: нефть, воду и газ. Основным оборудованием для этого являются сепараторы. В настоящее время выпускаются горизонтальные сепараторы различного объема. Кроме того, используются двухфазные сепараторы-отделители газа от жидкости типов НГС и УРХ, а также трехфазные сепарационные установки типа УПС, отделяющие и сбрасывающие свободную воду. Сепараторы устанавливаются на центральном пункте подготовки нефти и являются сепараторами первой ступени на месторождениях, где продукция скважин подается на ЦППН от скважин, или сепараторами второй ступени на крупных месторождениях с дополнительными насосными станциями. Установки типа НГС используются и на последующих ступенях, включая горячую сепарацию на последней ступени под вакуумом. Сепараторы типа УБС применяются в основном как сепараторы первой ступени. Условное обозначение сепараторов типа НГС следующее: НГС - нефтегазовый горизонтальный сепаратор; первое число — рабочее давление в кгс/см2, второе - диаметр сепаратора в мм. По проекту пропускная способность по нефти сепараторов НГС-6-1400 и НГС-40-3000 - 2000 и 3000 т/сут, а по газу - 150 и 4400 тыс. м3/сут, соответственно. Фактическая пропускная способность в 3 раза меньше проектной. Сепараторы типа УБС являются установками с предварительным отбором газа. Предварительное разделение газожидкостной смеси происходит на конечном участке трубопровода и в депульсаторе, откуда и отводится отделившийся газ. Выпускаемые типоразмеры сепараторов (с каплеуловителем выносного типа) от УБС-1500/6 до УБС-16000/16. Условное обозначение сепараторов типа УБС следующее: УБС - установка блочная сепарационная; первое число - пропускная способность по жидкости в м3/сут, второе - допустимое рабочее давление (в тыс/см2). Паспортная пропускная способность по жидкости обеспечивается при газовом факторе до 120 м3/т. Установка типа УПС (установка с предварительным сбросом воды) предназначена для отделения газа от обводненной нефти и сброса пластовой воды с одновременным учетом количества обезвоженной нефти и воды. При установке УПС на первой ступени сепарации монтируется узел предварительного сброса газа депульсации. Установка УПС-10000/6М (УПС-1000/16М) обычно устанавливается после сепаратора первой ступени и может разделять жидкость на несколько потоков для дальнейшей обработки. Продукция, поступающая на УПС, может иметь газовый фактор до 90-120 м3/т и обводненность до 90 %. После установки обводненность продукции составляет 20-30 %. Нагреватели и печи предназначены для подогрева нефтяных эмульсий перед блоками глубокого обезвоживания и обессоливания. Параметры нефтяных нагревателей и печей приведены в табл. 5.3. Т  аблица 5.3 аблица 5.3Нагреватели типа НН рассчитаны на нагрев эмульсий, вода в которых не вызывает отложений солей. Нагреватель БН-2М и печь ПТБ-10 применяются для нагрева нефтяных эмульсий с возможностью отложения солей и наличием механических примесей. Отстойники предназначены для отстоя нефтяных эмульсий, разделения их на нефть и пластовую воду после нагрева эмульсий в блочных или стационарных печах. Выпускаются горизонтальные отстойники ОГ-200, ОГ-200С, ОВД-200 и ОБН-3000/6. Условное обозначение отстойников типа ОГ следующее: ОГ - отстойник горизонтальный; цифры - объем в м3; С - с сепарационным отсеком (отделение газа). Условное обозначение отстойников типов ОВД и ОБН следующее: ОВД - отстойник с вертикальным движением жидкости; ОБН - отстойник блочный нефтяной; 3000 - пропускная способность в м м3/сут; 6 - рабочее давление в кгс/см2. В аппаратах ОГ-200, ОГ-200С, ОВД-200 осуществляется нижний распределительный ввод эмульсии. Принцип работы отстойников основан на гравитационном распределении и эффекте проливки эмульсии. Их пропускная способность по сырью составляет 4000-8000 м3/сут. Принцип работы отстойников типа ОБН основан на гравитационном отстое при относительно горизонтальном движении в разделении эмульсии на нефть и воду. Их пропускная способность по сырью составляет от 3000 до 6000 м3/сут. Электродегидратор ЭГ-200-10 предназначен для глубокого обезвоживания и обессоливания на установках подготовки нефти. Условное обозначение следующее: первые цифры — объем в м3; вторые цифры - рабочее давление в кгс/см2. Электродегидратор представляет отстойник ОВД-200 с вводом двух горизонтальных электродов, на которые подается напряжение до 44 кВ промышленной частоты. На вход разделительных аппаратов подается эмульсия с обводненностью до 30 % и температурой до 100 ºС. Обводненность выходящей нефти составляет не более 0,5 %. Пропускная способность электродегидратора по сырью составляет 12 000 м3/сут. Для сбора, хранения и учета нефти применяют резервуары, форма которых может быть разнообразной: цилиндрической (горизонтальные и вертикальные), прямоугольной и сферической. Строят их подземными, полуподземными и наземными. Подземные и полуподземные резервуары сооружают только железобетонными. Наиболее известны вертикальные стальные резервуары (табл. 5.4). Таблица 5.4 Параметры вертикальных стальных резервуаров  Каждый резервуар снабжается лестницей для осмотра оборудования, отбора проб и контроля за уровнем нефтепродукта. На резервуаре у места присоединения лестницы оборудуется замерная площадка, на которой устанавливают замерные приспособления и дыхательную арматуру резервуара. Замерный люк предназначен для замера в резервуаре уровней нефтепродукта и подтоварной воды, а также для отбора проб при помощи пробоотборника. Внутри люка расположена направляющая алюминиевая или медная колодка, по которой спускают в резервуар замерную ленту с лотом. На нижнем поясе резервуара предусмотрен люк - лаз для входа обслуживающего персонала внутрь резервуара при его очистке и ремонте. Имеется световой люк, который предназначен для проветривания резервуара перед его зачисткой. К этому люку прикрепляется запасной трос управления "хлопушкой" на случай обрыва рабочего троса. "Хлопушка" - тип обратного клапана для налива. При выдаче нефтепродукта из резервуара крышка "хлопушки" открывается принудительно при помощи лебедок. Дыхательный клапан служит для сообщения пространства внутри резервуара с атмосферой. Этот клапан представляет собой литую коробку (чугунную или алюминиевую), в которой расположены два клапана: один клапан открывается при повышении давления в газовом пространстве резервуара и обеспечивает выход газа в атмосферу при наливе, а второй - при разряжении (выдаче) обеспечивает доступ воздуха в резервуар. Иногда используют гидравлические предохранительные клапаны. Между резервуаром и дыхательным или гидравлическим клапаном устанавливают огневые предохранители. Они предотвращают проникновение пламени в газовое пространство резервуара. Для спуска из резервуара подтоварной воды применяется сифонный кран, представляющий собой трубу, пропущенную через сальник внутрь резервуара. Кроме этих устройств, каждый резервуар оснащается специальной противопожарной аппаратурой. Группа резервуаров, сосредоточенных в одном месте, для сдачи товарной нефти называется резервуарным товарным парком. Резервуарный товарный парк должен иметь мощные средства пожаротушения, хорошие подъезды, земляную обваловку, хорошее водоснабжение и электроосвещение, закрытую систему канализации, насосную лабораторию, парокотельную и т.п. Количество товарной продукции в резервуарах можно определить, например объемным способом, сущность которого заключается в следующем. Перед заполнением продукцией резервуар калибруют (по высоте через каждый сантиметр наносят метки). Это нужно для определения объема жидкости в резервуаре. При замере объема продукции находят уровень нефти и воды (мерной лентой с миллиметровыми делениями и лотом), а затем с учетом температуры по калибровочной таблице определяют объем в кубических литрах. Для определения плотности продукции при помощи пробоотборника необходимо взять пробу. Среднюю плотность этой пробы находят по нефтеденсиметру. Контроль за качеством товарной нефти и учет ее количества при сдаче транспортным организациям в настоящее время проводится с помощью автоматических установок. В основном используются автоматизированные установки "Рубин-М" и станции учета нефти. Они имеют оборудование для постоянного замера объемного расхода товарной нефти, ее плотности, влагосодержания и содержания солей. Установки могут быть настроены на показатели той или иной группы качества нефти по ГОСТ 9965-76. При нарушении этих показателей нефть автоматически направляется на повторную подготовку. Относительная погрешность изменения количества товарной нефти составляет 0,5 %. 5.2 Системы трубопроводного транспорта нефти и газа, особенности сооружения нефтегазопроводов 5.2.1 Трубопроводный транспорт В зависимости от вида транспортируемого продукта различают следующие типы узкоспециализированных трубопроводных систем: нефтепроводы, нефтепродуктопроводы, газопроводы и трубопроводы для транспортирования нетрадиционных грузов. Независимо от того, что транспортируется по трубам, все узкоспециализированные системы состоят из одних и тех же элементов:

Более подробно о них будет рассказано ниже. Основными достоинствами трубопроводного транспорта являются:

К недостаткам трубопроводного транспорта относятся:

5.2.2 Классификация нефтепроводов Трубопровод, предназначенный для перекачки нефтей, называется нефтепроводом. По назначению нефтепроводы делятся на три группы: внутренние, местные и магистральные. Внутренние нефтепроводы находятся внутри чего-либо: промыслов (внутрипромысловые), нефтебаз (внутрибазовые), нефтеперерабатывающих заводов (внутризаводские). Протяженность их невелика. Местные нефтепроводы соединяют различные элементы транспортной цепочки: нефтепромысел и головную станцию магистрального нефтепровода, нефтепромысел и пункт налива железнодорожных цистерн, либо судов. Протяженность местных нефтепроводов больше, чем внутренних и достигает нескольких десятков и даже сотен километров. К магистральным нефтепроводам (МНП) относятся трубопроводы протяженностью свыше 50 км и диаметром от 219 до 1220 мм включительно, предназначенные для транспортировки товарной нефти из районов добычи до мест потребления или перевалки на другой вид транспорта. В зависимости от диаметра магистральные нефтепроводы подразделяются на четыре класса: I класс - при условном диаметре от 1000 до 1200 мм включительно; II класс - от 500 до 1000 мм включительно;

Кроме того, нефтепроводы делят на категории, которые учитываются при расчете толщины стенки, выборе испытательного давления, а также при определении доли монтажных сварных соединений, подлежащих контролю физическими методами. Обычно нефтепроводы диаметром менее 700 мм относятся к IV категории, а диаметром 700 мм и более - к Ш-ей. Однако отдельные участки нефтепровода, проложенные в особых условиях, могут иметь и более высокую категорию (I, II, В). Так, переходы нефтепроводов через водные преграды имеют категории В и I, переходы через болота различных типов - В, II и III, переходы под автомобильными и железными дорогами - I и III и т.д. Поэтому толщина стенки магистральных нефтепроводов неодинакова по длине. 5.2.3 Основные объекты и сооружения магистрального нефтепровода М  агистральный нефтепровод, в общем случае, состоит из следующих комплексов сооружений (рис. 5.5): агистральный нефтепровод, в общем случае, состоит из следующих комплексов сооружений (рис. 5.5):

Подводящие трубопроводы связывают источники нефти с головными сооружениями МНП. Головная НПС предназначена для приема нефтей с промыслов, смешения или разделения их по сортам, учета нефти и ее закачки из резервуаров в трубопровод. Принципиальная технологическая схема головной НПС приведена на рис. 5.6. Она включает подпорную насосную 1, площадку фильтров и счетчиков 2, магистральную насосную 3, площадку регуляторов давления 4, площадку пуска скребков 5 и резервуарный парк 6. Нефть с промысла направляется на площадку 2, где сначала очищается в фильтрах-грязеуловителях от посторонних предметов, а затем проходит через турбинные расходомеры, служащие для оперативного контроля за ее количеством. Далее она направляется в резервуарный парк 6, где производится ее отстаивание от воды и мехпримесей, а также осуществляется коммерческий учет. Для закачки нефти в трубопровод используются подпорная 1 и магистральная 3 насосные. По пути нефть проходит через площадку фильтров и счетчиков 2 (с целью оперативного учета), а также площадку регуляторов давления 4 (с целью установления в магистральном нефтепроводе требуемого расхода). Площадка 5 служит для запуска в нефтепровод очистных устройств - скребков. Головная НПС располагается вблизи нефтепромыслов. Промежуточные НПС служат для восполнения энергии, затраченной потоком на преодоление сил трения, с целью обеспечения дальнейшей перекачки нефти. Промежуточные НПС размещают по трассе трубопровода согласно гидравлическому расчету (через каждые 50...200 км). Принципиальная технологическая схема промежуточной НПС приведена на рис. 5.7. Она включает магистральную насосную 1, площадку регуляторов давления, площадку пуска и приема скребков 3, а также площадку с фильтрами-грязеуловителями 4. Нефть, поступающая из магистрального трубопровода, сначала проходит через фильтры-грязеуловители, затем приобретает в насосах энергию, необходимую для дальнейшей перекачки, и после регулирования давления на площадке 2 закачивается в следующий участок магистрального нефтепровода. Кроме технологических сооружений на головной и промежуточных НПС имеются механическая мастерская, понизительная электроподстанция, котельная, объекты водоснабжения и водоотведения, подсобные и административные помещения и т.д. |

одводящие трубопроводы;

одводящие трубопроводы;