Процесы и агрегаты нефтегазовых тенологий. Конспект лекций по дисциплине Процессы и агрегаты нефтегазовых технологий для специальности 170200 Машины и оборудование

Скачать 2.83 Mb. Скачать 2.83 Mb.

|

|

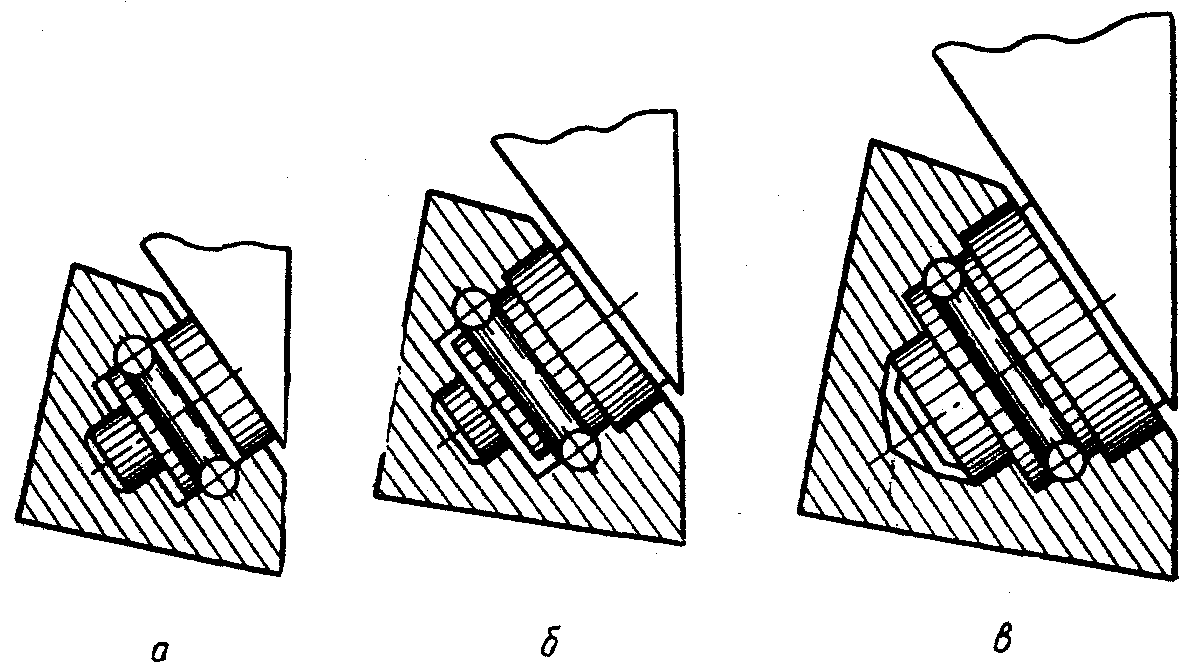

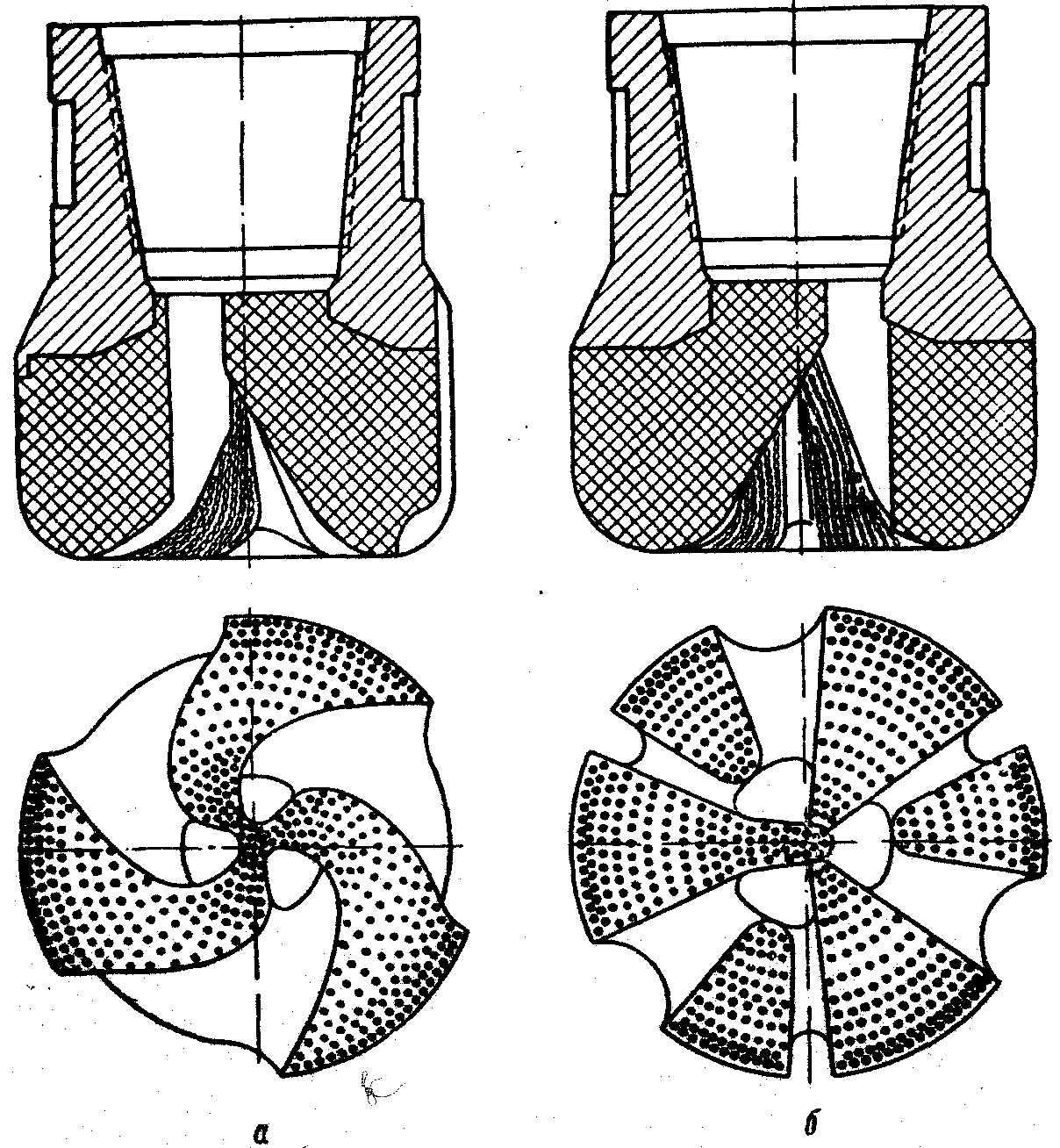

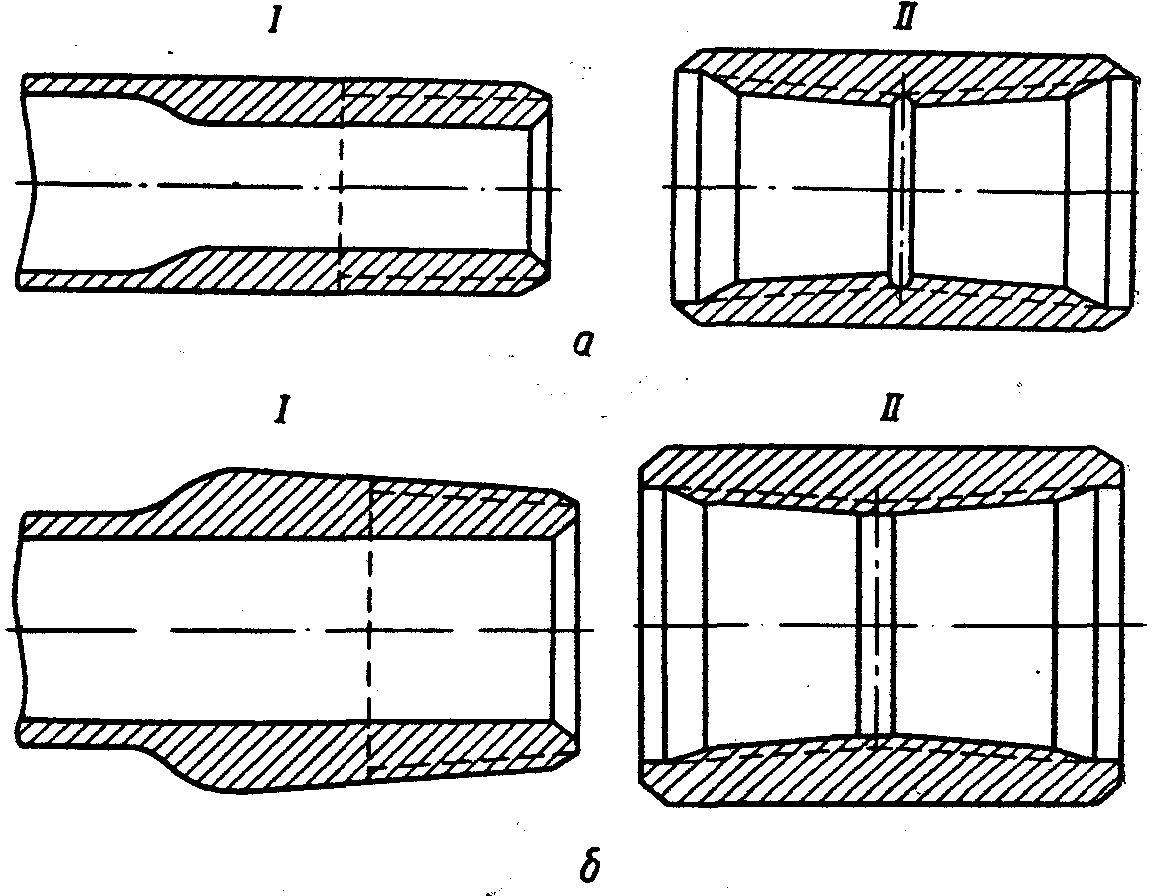

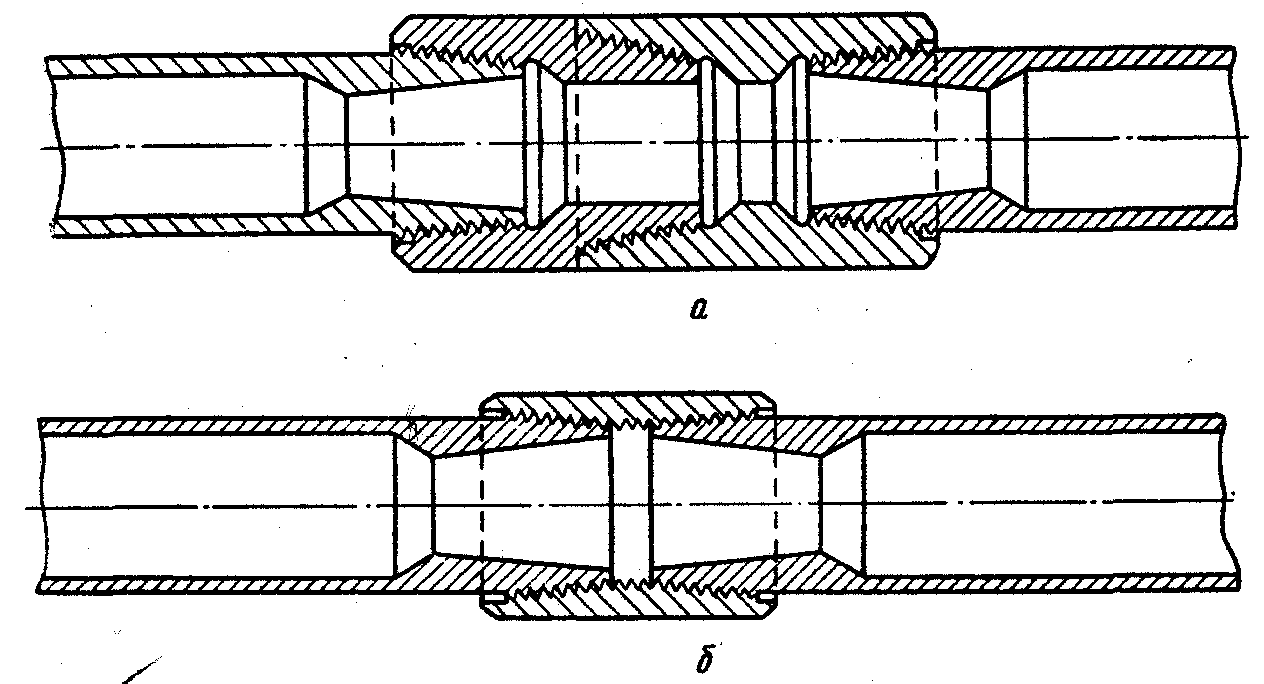

Рис. 4.24 Типы трехшарошечных долот а – тип М; b- тип Т; в – тип С; г – тип К С увеличением твердости горных пород рекомендуется применять долота с меньшей высотой зубьев и меньшим шагом между ними. Уменьшение высоты зубьев предотвращает их поломку при разбуривании твердых пород, а сокращение шага между зубьями увеличивает эффект дробления породы. При бурении в мягких породах шлам часто налипает на шарошки, что снижает эффект работы долота и может даже привести к прихвату бурильной колонны. Поэтому зубчатые венцы на шарошках долот типа М, МС и С располагаются так, чтобы зубья одной шарошки могли очищать от налипающей породы промежутки между зубьями соседней шарошки. Такие долота называют долотами с самоочищающимися шарошками. Как видно из рис. 4.24, зубья долота типа К отличаются по конструкции от зубьев долот других типов. Шарошки у долот типа К имеют вставные зубья из твердого сплава с полусферической рабочей поверхностью. Разрушение породы этими долотами заключается в выкалывании последней в зоне контакта зуба с плоскостью забоя. При бурении в весьма твердых породах эти долота более эффективны по сравнению с обычными трехшарошечными долотами. Это объясняется уменьшением площади контакта сферических зубьев с породой, при передаче нагрузки на долото. В связи с этим удельное давление на породу увеличивается по сравнению с обычными долотами при одинаковой осевой нагрузке. Кроме того, твердосплавные вставные сферические зубья изнашиваются гораздо медленнее, чем обычные призматические зубья. Одним из основных узлов шарошечного долота является опора (рис. 4.25). При современных режимах бурения опоры долота должны воспринимать при высоких скоростях вращения шарошек значительные осевые нагрузки. Однако вследствие ограниченных габаритов шарошек приходится применять довольно несовершенные подшипники.  Рис. 4.25 Опоры трехшарошечных долот: а — опора типа I; б — опора типа II; в — опора типа III Опоры типа I (две опоры скольжения и одна опора качения — шариковая) имеют долота малых диаметров (от 93 до 135 мм); опоры типа II (одна опора скольжения и две опоры качения — роликовая и шариковая) имеют долота средних диаметров (от 140 до 190 мм);опоры типа III (три опоры качения — роликовая, шариковая, роликовая) имеют долота больших диаметров (от 214 до 490 мм). Все опоры трехшарошечных долот не имеют обойм, что значительно снижает их работоспособность и долговечность. Попытки изолировать опоры долота от промывочной жидкости, насыщенной абразивными частицами выбуренной породы, и обеспечить принудительную смазку их пока не увенчались успехом. Продолжительность работы долота на забое зависит от долговечности опоры и износостойкости зубьев шарошки. Правильно сконструированные, изготовленные и собранные опоры шарошек должны быть более долговечными, чем зубья шарошек. При этом условии обеспечивается эффективная безаварийная работа долота на забое скважины. Размеры, форма и расположение промывочных отверстий оказывают большое влияние на эффективность работы долота. Струя промывочной жидкости очищает зубья шарошек от шлама, охлаждает рабочие элементы долота и смазывает подшипники шарошек. Наилучшая очистка забоя от шлама в случае разбуривания твердых пород достигается при направлении струн промывочной жидкости непосредственно на забой. При бурении же в пластичных липких породах направлять струю промывочной жидкости на забой целесообразно только при большой производительности буровых насосов, при которой шарошки в достаточной степени очищаются омывающими их турбулентными потоками жидкости, отражающимися от забоя. При малой производительности буровых насосов струи жидкости, направленные на забой, не в состоянии обеспечить очистку шарошек от липкой породы. В результате уменьшается удельное давление на породу и скорость бурения резко снижается. В этих условиях наилучшие результаты получаются при направлении струй не на забой, а на шарошки. В мягких и рыхлых породах струи жидкости, направленные на забой, не только удаляют шлам, но и разрушают породу за счет возникающего при движении жидкости гидромониторного эффекта. Опыт бурения мягких пород долотами со специальными промывочными насадками позволил создать гидромониторные долота, которые получили широкое распространение. Тяжелые условия работы шарошечных долот обусловливают применение для их изготовления высококачественных сталей с последующей химико-термической обработкой наиболее ответственных и быстроизнашивающихся деталей (зубьев, рабочих поверхностей цапф и шарошек). Для повышения износостойкости зубья и тыльная часть шарошек армируются зернистым твердым сплавом из литых карбидов вольфрама. Алмазные долота А  лмазные долота применяются при проходке очень твердых пород, а также при бурении нижних интервалов глубоких скважин, где их высокая стоимость ком-пенсируется большой долговечностью и, следовательно, снижением затрат времени на спускоподъемные операции. Выпускают-ся алмазные долота разных типов в частности: спиральные - для турбинного бурения (рис.4.26.а) и радиальные - для роторного бурения (рис.4.26.б). Высокая эффективность работы алмазного долота обеспечивается применением для их изготовления высококачественного металла и алмазов заделанных в рабочие поверхности долота. лмазные долота применяются при проходке очень твердых пород, а также при бурении нижних интервалов глубоких скважин, где их высокая стоимость ком-пенсируется большой долговечностью и, следовательно, снижением затрат времени на спускоподъемные операции. Выпускают-ся алмазные долота разных типов в частности: спиральные - для турбинного бурения (рис.4.26.а) и радиальные - для роторного бурения (рис.4.26.б). Высокая эффективность работы алмазного долота обеспечивается применением для их изготовления высококачественного металла и алмазов заделанных в рабочие поверхности долота.Рис.4.9 Алмазные долота для сплошного бурения Опыт проходки глубоких нефтяных и газовых скважин показал, что одно алмазное долото может пройти в твердой породе до 250 - 300 м при непрерывном бурении в течение 150 - 200 ч. Таким образом, одним алмазным долотом можно заменить 15 - 20 шарошечных долот. 4.1.3 Бурильная колонна Б  урильная колонна (рис. 4.27) состоит из ведущей трубы 4, бурильных труб 8 в утяжеленных бурильных труб 13. Верхняя часть бурильной колонны, представленная ведущей трубой 4, присоединяется к вертлюгу 1 при помощи верхнего переводника 3 и переводника вертлюга 2. Ведущая труба присоединяется к первой бурильной трубе 8 через нижний переводник ведущей трубы 5, предохранительный переводник 6 и муфту бурильного замка 7. Бурильные трубы 8 соединяются друг с другом при помощи бурильных замков, состоящих из двух деталей (муфты бурильного замка 7 и ниппеля бурильного замка 9), или при помощи соединительных муфт 10. Утяжеленные бурильные трубы (УБТ) непосредственно свинчиваются друг с другом без применения каких-либо соединительных элементов. Верхние УБТ присоединяются к бурильной трубе через переводник 11. К нижним УБТ 13 через переводник 14 привинчивается долото (при роторном способе бурения) или забойный двигатель с долотом (при турбинном бурении и при бурении с электробуром). урильная колонна (рис. 4.27) состоит из ведущей трубы 4, бурильных труб 8 в утяжеленных бурильных труб 13. Верхняя часть бурильной колонны, представленная ведущей трубой 4, присоединяется к вертлюгу 1 при помощи верхнего переводника 3 и переводника вертлюга 2. Ведущая труба присоединяется к первой бурильной трубе 8 через нижний переводник ведущей трубы 5, предохранительный переводник 6 и муфту бурильного замка 7. Бурильные трубы 8 соединяются друг с другом при помощи бурильных замков, состоящих из двух деталей (муфты бурильного замка 7 и ниппеля бурильного замка 9), или при помощи соединительных муфт 10. Утяжеленные бурильные трубы (УБТ) непосредственно свинчиваются друг с другом без применения каких-либо соединительных элементов. Верхние УБТ присоединяются к бурильной трубе через переводник 11. К нижним УБТ 13 через переводник 14 привинчивается долото (при роторном способе бурения) или забойный двигатель с долотом (при турбинном бурении и при бурении с электробуром).Бурильная колонна предназначена для следующих целей: 1) передачи вращения от ротора к долоту (при роторном бурении); 2) подвода промывочной жидкости к турбобуру (при турбинном бурении), к долоту и забою скважины (при всех способах бурения); 3) монтажа отдельных секций токо-провода (при бурении с электробуром); 4) создания нагрузки на долото; 5) подъема и спуска долота, турбобура, электробура; 6) проведения вспомогательных работ (расширение и промывка скважины, ловильные работы, проверка глубины скважины и т. д.). Условия работы бурильной колонны при роторном способе и при бурении с забойными двигателями различны. При роторном способе бурильная колонна, передающая вращение от ротора к долоту и осевую нагрузку на долото, испытывает целый ряд нагрузок. Когда бурильная колонна не касается забоя скважины и не вращается, она подвержена только растягивающим усилиям, которые достигают максимума у вертлюга. В процессе бурения скважины верхняя часть бурильной колонны растянута, а нижняя, опирающаяся на забой - сжата. Таким образом, бурильная колонна при бурении одновременно подвержена действию растягивающих и сжимающих усилий. При этом она всегда имеет сечение, в котором отсутствуют растягивающие и сжимающие усилия, а, следовательно, и напряжения от действия этих сил. Кроме напряжений растяжения и сжатия при передаче вращающего момента от ротора к долоту в бурильной колонне возникают напряжения кручения, которые достигают максимума у устья скважины, а также изгибающие напряжения от действия центробежных сил, увеличивающиеся от устья к забою скважины. Одновременное действие на бурильную колонну всех перечисленных сил осложняет условия ее работы при роторном способе бурения. В результате часто случаются аварии с бурильными трубами, бурильными замками и другими элементами колонны. При бурении скважины с забойным двигателем (турбобуром или электробуром) условия работы бурильной колонны значительно облегчаются. Она в этом случае не вращается и поэтому испытывает только растягивающие и сжимающие нагрузки, а также реактивный момент забойного двигателя. Последний имеет незначительную величину, в практических расчетах им можно пренебречь. Таким образом, бурение с забойными двигателями в значительной степени снизило требования к бурильной колонне. Стало возможным применение для бурильной колонны труб с меньшей толщиной стенок, что сократило расход металла, а, следовательно, и уменьшило ее стоимость. Число аварий с бурильной колонной при любых условиях ее работы с забойными двигателями всегда во много раз меньше, чем при роторном бурении. Рассмотрим основные элементы бурильной колонны. Ведущая труба может иметь квадратное, шестигранное и восьмигранное сечение, наибольшее распространении получили ведущие трубы квадратного сечения («квадраты»). Вращающий момент от ротора передается ведущей трубе через вкладыши, вставляемые в ротор. Для каждого размера ведущей трубы применяются соответствующие вкладыши, позволяющие ей свободно перемещаться вдоль оси скважины. Бурильные трубы выпускаются следующих конструкций: а) с высаженными внутрь концами (рис.4.28,а); б)с высаженными наружу концами (рис.4.28,б); в) с приваренными соединительными концами.  Рис. 4.28 Бурильная труба: а - с высаженными внутрь концами; б - с высаженными наружу концами; I - труба; II - муфта Бурильные трубы с высаженными внутрь концами имеют конусную мелкую трубную резьбу. Высадка внутрь на концах трубы уменьшает ее внутренний диаметр. Соединяются такие трубы при помощи замков (рис. 4.29,а) или муфт (рис. 4.29,б). Трубы данной конструкции в настоящее время весьма распространены. Выпускаются они длиной 6; 8 и 11,5 м с наружным диаметром 60, 73, 89 и 102 мм. Трубы диаметром 114, 127, 140 и 168 мм выпускаются длиной 11,5 м.  Рис.4.29 Соединение бурильных труб с высаженными внутрь концами: а - бурильным замком; б - соединительной муфтой. Бурильные трубы с вывоженными наружу концами имеют такую же резьбу, как и трубы с высаженными внутрь концами. Высадка наружу позволяет иметь одинаковый внутренний диаметр по всей длине трубы, что резко улучшает гидравлическую характеристику этих труб по сравнению с трубами с высаженными внутрь концами, так как значительно снижаются потери на преодоление сопротивлений при прохождении промывочной жидкости по бурильной колонне. Рассматриваемые трубы соединяются также при помощи соединительных муфт или бурильными замками. Они имеют такую же длину, что и трубы с высаженными внутрь концами. Заводы выпускают трубы диаметром 60, 73, 89, 102, 114 и 140 мм. Сначала эти трубы предназначались для бурения скважин электробуром. При этом способе бурения требуется наличие в трубах широкого и одинакового по всей длине циркуляционного канала, обеспечивающего монтаж токоподвода и прохождение промывочной жидкости. Однако опыт показал целесообразность применения этих труб при турбинном способе бурения. В процессе спуска и подъема бурильной колонны нецелесообразно свинчивать и развинчивать все трубы, имеющиеся в колонне. Гораздо быстрее осуществляются спускоподъемные операции при отвинчивании или навинчивании сразу нескольких труб. Комплект таких труб, называемый свечой, может иметь разную длину, зависящую от высоты применяемой вышки. В настоящее время наиболее распространенной является вышка высотой 41 м, позволяющая иметь свечи длиной около 25 м. Бурильные трубы изготовляются длиной 6, 8 и 11,5 м. Поэтому свеча может быть собрана из четырех 6-м труб, трех 8-м труб или из двух труб длиной 11,5 м. При сборке свечи из четырех 6-м бурильных труб две пары труб соединяются при помощи муфт (см. рис.4.29,б), а так называемые двухтрубки - с использованием бурильных замков (рис.4.29,а). При сборке свечи из трех 8-м бурильных труб применяют две соединительные муфты или одну соединительную муфту и один бурильный замок. Две бурильные трубы длиной 11,5 м соединяют при помощи бурильных замков. Собранные свечи свинчивают также с использованием бурильных замков. Для соединения бурильных труб с высаженными внутрь концами имеются два типа замков: 1) ЗШ - с диаметром проходного сечения, близким к диаметру проходного сечения выраженных концов бурильных труб; 2) ЗН - с диаметром проходного сечения, значительно меньшим диаметра проходного сечения высаженных концов бурильных труб. Сужение проходного сечения в бурильных замках ЗН значительно увеличивает потери давления при циркуляции промывочной жидкости. Поэтому они мало применяются при роторном способе бурения и совершенно не применяются в турбинном бурении. Для соединения бурильных труб с высаженными наружу концами созданы бурильные замки с увеличенным проходным сечением (типа ЗУ), обеспечивающие нормальные условия проходки скважин при турбинном бурении и при бурении с электробуром. К  аждый из трех рассмотренных типов бурильных замков имеет свои размеры, однако внешне они очень похожи друг на друга (рис. 4.30). аждый из трех рассмотренных типов бурильных замков имеет свои размеры, однако внешне они очень похожи друг на друга (рис. 4.30).Ниппель и муфта бурильного замка соединяются друг с другом при помощи конической крупной замковой резьбы, а присоединение этих деталей к бурильным трубам осуществляется посредством мелкой трубной резьбы. Крупная замковая резьба со значительной конусностью позволяет многократно свинчивать и развинчивать свечи с незначительной затратой времени. Применение замков для соединения бурильных труб не только ускоряет спускоподъемные операции, но и предотвращает бурильные трубы от преждевременного износа: при наличии замкового соединения ключами захватываются не бурильные трубы, а ниппель и муфта замка. Поэтому бурильные замки изготовляют из более качественного металла. Соединение труб бурильными замками наряду с положительными особенностями имеет и принципиальные недостатки. 1. Для свинчивания двух труб применяется не одно, а три резьбовых соединения, что уменьшает прочность бурильной колонны и, несмотря на применение высококачественной графитной смазки для резьб, снижает герметичность каждого соединения. 2. Наилучшая герметичность резьбового соединения достигается в том случае, когда в конце свинчивания одна деталь упирается в другую (упорное соединение). Такое соединение надежно в работе даже при значительном перепаде давления в трубах и в затрубном пространстве. Рассмотренные выше конструкции бурильных труб и бурильных замков позволяют после свинчивания двух труб иметь из трех соединений лишь одно упорное, образуемое при свинчивании деталей замка друг с другом за счет упора торца муфты в заплечики ниппеля. Два других соединения являются безупорными, так как при свинчивании ниппеля и муфты замка с бурильными трубами соединяемые детали не прижимаются друг к другу. Герметичность в этих резьбовых соединениях обеспечивается только зацеплением резьб и хорошей смазкой. Бурильные замки типа ЗШ и особенно типа ЗН, имеющие уменьшенный внутренний диаметр по сравнению с внутренним диаметром бурильных труб, делают необходимым применение более мощных буровых насосов в связи с возникновением во время циркуляции промывочной жидкости значительного перепада давления в соединениях. Уменьшение проходного сечения в соединениях весьма нежелательно также при применении колонковых долот со съемной грунтоноской, а также при использовании различных приборов, спускаемых в бурильную колонну. У  тяжеленные бурильные трубы устанавливаются над долотом (турбобуром, электробуром) в целях увеличения жесткости нижней части бурильной колонны. Применение УБТ позволяет создавать нагрузку на долото коротким комплектом соединенных между собой толстостенных труб, что улучшает условия работы бурильной колонны. тяжеленные бурильные трубы устанавливаются над долотом (турбобуром, электробуром) в целях увеличения жесткости нижней части бурильной колонны. Применение УБТ позволяет создавать нагрузку на долото коротким комплектом соединенных между собой толстостенных труб, что улучшает условия работы бурильной колонны.Изготовляются УБТ двух типов: гладкие по всей длине (рис.4.31,а) и с конусной проточкой (рис.4.31,б) для лучшего захвата. Электробуры Принципиальная схема бурения скважин электробуром, спускаемым на бурильной колонне, показана на рис. 4.32. При бурении электробуром долото получает вращающий момент от вала электродвигателя. Электроэнергия подводится к электробуру по кабелю, расположенному внутри бурильной колонны, составленной из бурильных труб с высаженными наружу концами. Поскольку во время спускоподъемных операций бурильная колонна разъединяется на свечи, приходится кабель токоподвода монтировать отдельными отрезками внутри бурильных труб. Принципиальная схема устройства электробура с маслонаполненным шпинделем приведена на рис. 4.33. Э  лектробур состоит из двух основных узлов - электродвигателя и маслонаполненного шпинделя. Промывочная жидкость из бурильной колонны поступает в верхний переводник 13 и, пройдя между лубрикаторами 24 и 25 внутри корпуса лубрикаторов 12, попадает внутрь полого вала электробура 1 и далее к долоту. Выйдя из отверстий в долоте, промывочная жидкость, как и при роторном и турбинном способах бурения, подхватывает обломки выбуренной породы и по затрубному пространству поднимает их на поверхность. лектробур состоит из двух основных узлов - электродвигателя и маслонаполненного шпинделя. Промывочная жидкость из бурильной колонны поступает в верхний переводник 13 и, пройдя между лубрикаторами 24 и 25 внутри корпуса лубрикаторов 12, попадает внутрь полого вала электробура 1 и далее к долоту. Выйдя из отверстий в долоте, промывочная жидкость, как и при роторном и турбинном способах бурения, подхватывает обломки выбуренной породы и по затрубному пространству поднимает их на поверхность.В целях защиты электродвигателя от влаги внутренняя полость их заполняется маслом под воздействием поршня лубрикатора 15, на который действует промывочная жидкость и сжатая пружина лубрикатора. Полый вал электродвигателя 1 соединяется с полым валом шпинделя 29 при помощи зубчатой соединительной муфты 27. При подаче электроэнергии и обмотку статора погружного acинxpoннoгo электродвигателя его полый вал начинает вращаться, а, следовательно, вращается полый вал шпинделя и долото. В России созданы и применяются в зависимости от условий проходки электробуры диаметром 250, 215 и 170 мм для бурения долотами диаметром соответственно 295, 243 и 19 мм отдельными отрезками внутри бурильных труб.  |