Процесы и агрегаты нефтегазовых тенологий. Конспект лекций по дисциплине Процессы и агрегаты нефтегазовых технологий для специальности 170200 Машины и оборудование

Скачать 2.83 Mb. Скачать 2.83 Mb.

|

|

В стволе скважин, эксплуатируемых погружными винтовыми насосами, находится винтовой насос с погружным электродвигателем. По типоразмеру установки можно определить ее основные параметры. Так, обозначение УЭВН5-16-1200 означает: У - установка; Э - привод от погружного электродвигателя; Н - насос; 5 - группа насоса для колонны обсадных труб диаметром 146 мм; 16 - подача, м3/сут; 1200 - напор, м. Установки УЭВН5 используются для откачки жидкостей с температурой до 70°С, вязкостью до 1000 мм2/с, ссодержанием мехпримесей не более 0,8 г/л и свободного газа на приеме насоса не более 50 %. Оборудование устья скважин Оборудование устья скважин всех типов предназначено для герметизации затрубного пространства, отвода продукции скважины, а также для проведения технологических операций, ремонтных и исследовательских работ. Оно комплектуется в зависимости от способа эксплуатации скважин. При фонтанном, компрессорном и бескомпрессорном способах добычи нефти оборудование устья составляется из одинаковых деталей и узлов по подобным схемам. На устье скважин (рис. 4.47) монтируются колонная головка (ГК) и фонтанная арматура (ФА), состоящая в свою очередь из трубной головки (ГТ) и фонтанной елки (Е).  Колонная головка предназначена для соединения верхних концов обсадных колонн (кондуктора, технических и обсадных труб), герметизации межтрубных пространств и служит опорой для фонтанной арматуры. Трубная головка служит для обвязки одного или двух рядов фонтанных труб, герметизации межтрубного пространства между эксплуатационной колонной и фонтанными трубами, а также для проведения технологических операций при освоении, эксплуатации и ремонте скважины. Обычно трубная головка представляет собой крестовину с двумя боковыми отводами и трубной подвеской. Боковые отводы 8 позволяют закачивать в межтрубное пространство воду и глинистый раствор при глушении скважины, ингибиторы гидратообразования и коррозии, измерять затрубное давление (манометром 7), а также отбирать газ из него. Трубная головка монтируется непосредственно на колонной головке. Фонтанная елка предназначена для управления потоком продукции скважины и регулирования его параметров, а также для установки манометров, термометров и приспособлений, служащих для спуска и подъема глубинных приборов. Елка состоит из вертикального ствола и боковых отводов-выкидов (струн). На каждом отводе устанавливают по две задвижки: рабочую 16 и резервную (ближайшую к стволу) 14. На стволе установлены коренная (главная, центральная) 11 и буферная 18 задвижки. На отводах имеются «карманы» для термометров и штуцеры для манометров 15, а также для регулирования расхода 17. Ствол заканчивается буфером с манометром 19. Фонтанные елки по конструкции делятся на крестовые и тройниковые. В состав ствола крестовой елки входит крестовина 13, к которой и крепятся отводы-выкиды. Каждый из них может быть рабочим. Тогда второй является резервным. В конструкцию ствола тройниковой елки (рис. 4.48) входят тройники 3, 13, к которым присоединяются выкидные линии - верхняя, которая является рабочей и нижняя, являющаяся резервной. Такое распределение «ролей» связано с тем, что тройниковая арматура, как правило, применяется в скважинах, в продукции которых содержится песок или ил. При абразивном разрушении верхнего тройника скважина может быть переведена на работу через нижний отвод. Для этого закрывается задвижка (или кран), расположенная между тройниками; верхний тройник и отвод в это время подвергаются ремонту. Ремонт крестовой арматуры значительно более затруднен. В то же время крестовая арматура компактнее, имеет меньшую высоту, ее проще обслуживать. Фонтанная арматура рассчитана на рабочее давление 7,14,21, 35, 70 и 105 МПа, имеет диаметр проходного сечения ствола от 50 до 150 мм. Манифольд - система труб и отводов с задвижками или кранами - служит для соединения фонтанной арматуры с трубопроводом, по которому продукция скважины поступает на групповую замерную установку (ГЗУ). Простейшая схема манифольда крестовой фонтанной арматуры показана на рис. 4.49. Она предусматривает наличие двух практически идентичных обвязок (рабочая и резервная), в каждой из которых есть регулируемый штуцер 1, вентили 2 для отбора Основные характеристики установок погружных винтовых электронасосов проб жидкости и газа, запорное устройство 3 для сброса продукции на факел или в земляной амбар и предохранительный клапан 6. Элементы схемы собираются в одно целое с помощью фланцевых соединений 7. Узлы, очерченные четырехугольниками (№№ 1,2,3), собираются на заводе. О  борудование устья штанговой насосной скважины включает (рис. 4.50) колонный фланец 1, планшайбу 2 с подвешенными к ней насосно-компрессорными трубами 3. В верхнюю муфту 4 труб ввинчивают тройник 5 для отвода нефти (в горизонтальной плоскости), а также для вывода наружу устьевого штока 7, связывающего через канатную подвеску насосные штанги с головкой балансира станка-качалки. Место выхода устьевого штока из тройника герметизировано с помощью сальника 6, набивку которого уплотняют крышкой 8 и пружиной. В планшайбе предусмотрены специальные отверстия для спуска в скважину скважинных приборов, выполнения ремонтных работ и технологических операций. Жидкость, подаваемая насосом, направляется через боковой отвод тройника 5 в выкидную линию и далее в замерную или газосепарационную устан борудование устья штанговой насосной скважины включает (рис. 4.50) колонный фланец 1, планшайбу 2 с подвешенными к ней насосно-компрессорными трубами 3. В верхнюю муфту 4 труб ввинчивают тройник 5 для отвода нефти (в горизонтальной плоскости), а также для вывода наружу устьевого штока 7, связывающего через канатную подвеску насосные штанги с головкой балансира станка-качалки. Место выхода устьевого штока из тройника герметизировано с помощью сальника 6, набивку которого уплотняют крышкой 8 и пружиной. В планшайбе предусмотрены специальные отверстия для спуска в скважину скважинных приборов, выполнения ремонтных работ и технологических операций. Жидкость, подаваемая насосом, направляется через боковой отвод тройника 5 в выкидную линию и далее в замерную или газосепарационную устан овку. овку. Станок-качалка - это балансирный индивидуальный механический привод штангового скважинного насоса. Его основными узлами являются (рис. 4.51) рама 13, стойка 3 в виде усеченной четырехгранной пирамиды, балансир 2 с поворотной головкой, траверса 15с шатунами 4, шарнирно подвешенная к балансиру, редуктор 6 с кривошипами 5 и противовесами 14. Для обеспечения возможности изменения числа качаний станки-качалки комплектуются набором сменных шкивов 7,10. Станки-качалки выпускаются в двух исполнениях: СК и СКД, различающихся рядом конструктивных деталей. В шифре их типоразмера указываются важнейшие характеристики привода насоса. Например, обозначение СКЗ-1,2-630 означает: СК - вариант исполнения; 3 - грузоподъемность в тоннах; 1,2- максимальная длина хода головки балансира в метрах; 630 - наибольший крутящий момент на валу редуктора в кг∙м.  5 СБОР И ПОДГОТОВКА НЕФТИ, ГАЗА К ТРАНСПОРТУ. СИСТЕМЫ ТРУБОПРОВОДНОГО ТРАНСПОРТА НЕФТИ И ГАЗА. ОСОБЕННОСТИ СООРУЖЕНИЯ НЕФТЕГАЗОПРОВОДОВ. НЕФТЕ И ГАЗОХРАНИЛИЩА 5.1 Сбор и подготовка нефти и газа к транспорту 5.1.1 Сбор и транспорт нефти и газа на промысле В настоящее время обустройство нефтяных месторождений осуществляется с применением напорных герметизированных систем сбора и подготовки скважин, основными элементами которых являются добывающие скважины, автоматизированные групповые замерные установки (АГЗУ), дожимные насосные станции (ДНС) или сепарационные установки с насосной откачкой, а также центральный пункт сбора и подготовки нефти, газа и воды (ЦППН). Элементы системы связаны между собой с помощью трубопроводов: от добывающих скважин к АГЗУ газожидкостная смесь подается по выкидным линиям диаметром 73-114 мм, дальнейшая транспортировка продукции осуществляется по коллекторам большого диаметра. Схема сбора и подготовки зависит от площади месторождения, дебитов скважин, физико-химических свойств перекачиваемой жидкости, рельефа местности и природных условий. Так, в одних случаях продукция разделяется на АГЗУ на обводненную и безводную, а в других она транспортируется после АГЗУ по единому коллектору. На некоторых месторождениях к ДНС подходят коллекторы от нескольких АГЗУ, на других на каждой АГЗУ установлен сепаратор первой ступени, и жидкость транспортируется на ЦППН либо дожимными насосами, либо за счет давления в линии. На небольших по площади месторождениях АГЗУ и ЦППН могут быть расположены на одной площадке. Принцип работы элементов системы на всех месторождениях одинаковый: на АГЗУ фазы не разделяются. Первая ступень сепарации осуществляется на ДНС, в результате газ отводится по отдельному коллектору. Кроме того, может проводиться предварительный сброс воды с закачкой ее в нагнетательные или поглощающие скважины, а вторая - на ЦППН. Технологические процессы подготовки нефти для всех систем сбора аналогичны: сепарация или разделение фаз, деэмульсация продукции, обессоливание, стабилизация нефти. Последний процесс обычно осуществляется параллельно с деэмульсацией и обессоливанием. Исходя из физических процессов, протекающих при подготовке нефти, оборудование для систем изготовляют в блочном исполнении; вместо деэмульсационных и обессоливающих установок, в которых процессы нагрева и отстоя совмещены, сейчас выпускают нагреватели и отстойники. Комбинируя нагреватели и отстойники разной пропускной способности и различного исполнения, находят рациональный процесс подготовки нефти для условий данного месторождения. Основным оборудованием системы сбора являются: выкидные линии и коллекторы, автоматизированные групповые замерные установки, путевые подогреватели, дожимные насосные станции. Для промысловых коммуникаций используют трубопроводы из бесшовных горячекатаных труб. Приведем классификацию трубопроводов на промысле:

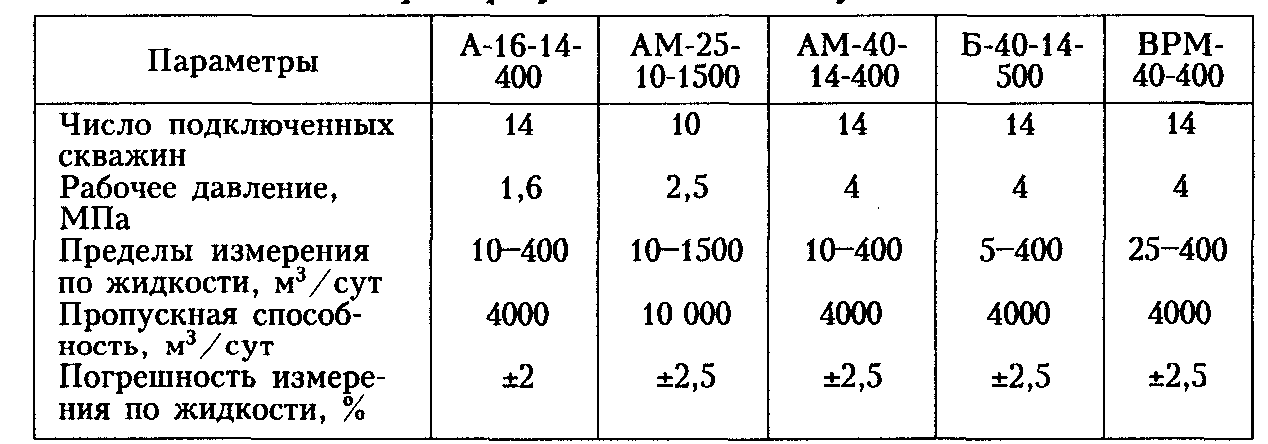

Транспорт попутного газа на площадях нефтяных месторождений осуществляется по газопроводам. Газопроводы, по которым газ поступает на прием компрессорной станции, называются подводящими, а по которым подводится к компрессорам - нагнетательными. Газопроводы, в которые поступает газ по нескольким трубопроводам, называются газосборными коллекторами. Конфигурация газосборного коллектора зависит от числа сепарационных установок, их размещения на месторождении и системы сбора и транспорта нефти и газа. Коллектор должен быть экономически целесообразным, обеспечивать бесперебойную подачу газа, а также быть маневренным и удобным в обслуживании. Расход жидкости или газа по трубопроводу определяют при помощи дифференциальных манометров. Блочные автоматизированные групповые замерные установки предназначены: для автоматического измерения дебита скважин при однотрубной системе сбора нефти и газа; для контроля за работой скважины по наличию подачи жидкости; для автоматической или по команде с диспетчерского пункта блокировки скважин или остановки в целом при возникновении аварийных ситуаций. На нефтяных месторождениях широко применяются блочные АГЗУ типа "Спутник". За последние годы объем парафинистых и высоковязких нефтей в общей добыче нефти возрастает, что связано с открытием и вводом в разработку месторождений на п-ове Мангышлак, в Казахстане, Туркменистане, Коми и других районах. С понижением температуры нефти растворенный в ней парафин начинает кристаллизоваться. При этом резко возрастает вязкость нефти, особенно после кратковременного прекращения перекачки. Поэтому возникает необходимость при перекачке таких нефтей увеличивать мощность насосных станций, строить специальные установки для подогрева нефти, увеличивать диаметр трубопроводов, добавлять к нефти различные присадки, разбавлять ее нефтепродуктами и т.д. При транспорте неразгазированной нефти уменьшаются возможности образования и отложения парафина. Практика эксплуатации показывает, что при совместном сборе нефти и газа одним из основных направлений борьбы с парафином являются снижение до минимума потерь тепла и поддержание оптимальной температуры при добыче и транспорте продукции скважин. На это влияют глубина заложения трубопровода, его теплоизоляция, режим перекачки и подогрев продукции. Рассмотрим элементы путевого подогрева продукции скважин. В выкидных линиях продукция подогревается устьевыми (типа ПП) и трубопроводными типа ПТ подогревателями. Блочная газовая печь УН-0,2 и подогреватель нефти ПТТ-0,2 работают на газе. Пропускная способность подогревателя по жидкости при ее нагреве до 70 ºС составляет 100 т/сут, рабочее давление - до 1,6 МПа, расход газа - 25 м3/ч. Пропускная способность путевых подогревателей ПП-0,4, ПП-0,63 и ПП-1,6 по жидкости при ее нагреве на 25 ºС составляет соответственно 750, 1150 и 2350 т/сут при расходе газа соответственно 45, 75 и 180 м3/ч. Пропускная способность трубопроводного подогревателя ПТ-160/100 по жидкости при ее нагреве до 70 ºС составляет 500 м/сут, расход газа - 300 м3/ч. Дожимные насосные станции предназначены для осуществления первой ступени сепарации нефти из газа в целях дальнейшего раздельного транспорта нефти центробежными насосами, а газа под давлением сепарации. Дожимные насосные станции выпускаются в блочном исполнении двух типов. К первому типу относятся ДНС на базе сепарационных установок с насосной откачкой блочной насосной (БН). Разработано 12 типоразмеров блоков: от БН-500-9 до БН-2000-26. Шифр блока: БН - блочная насосная; первое число - подача насоса по жидкости в м3/сут, второе - давление нагнетания в МПа. Из блоков компонуются дожимные насосные станции различных подач и напора. Станция состоит из технологического, щитового, канализационного блоков и свечи аварийного сброса газа. Технологический блок включает технологическую емкость и гидроциклоны, один из которых резервный. Ко второму типу относятся ДНС-7000, ДНС-1.4000, ДНС-20000, где число указывает на подачу насосных агрегатов в м3/сут. Давление нагнетания насосов 1,9-2,8 МПа. Технологическая единица состоит из блока буферной емкости (где осуществляется сепарация газа) и блока насоса 8НД-9хЗ. В указанных ДНС имеются соответственно две, три, четыре технологические единицы, причем в каждой станции одна технологическая единица резервная. Помимо этого, ДНС включает: блоки сбора и откачки утечек нефти, низковольтной аппаратуры и КИПиА, а также распределительное устройство и свечу аварийного сброса газа. 5.1.2 Замерные установки систем нефтегазосбора Для контроля за разработкой месторождений на каждой скважине необходимо замерять дебиты нефти, воды и газа. Кроме того, следует знать количество механических примесей в продукции скважины. Эти данные дают возможность контролировать режим эксплуатации скважин и месторождения в целом, что позволяет принимать нужные меры по ликвидации возможных отклонений. Так, при увеличении механических примесей в продукции скважины может возникнуть разрушение призабойной зоны. Следовательно, необходимо или изменить режим работы, или закрепить призабойную зону. Для измерения дебита применяют сепарационно-замерные установки. Для измерения количества каждого компонента продукции скважины сначала следует отделить их друг от друга, т.е. необходим процесс сепарации. На практике используют индивидуальные и групповые сепарационно-замерные установки. Индивидуальная сепарационно-замерная установка обслуживает только одну скважину. Она состоит из одного газосепаратора (трапа), мерника и трубопроводной обвязки. Продукция скважины по выкидной линии поступает в газосепаратор, где газ отделяется от нефти, а затем нефть направляется в сборный коллектор или мерник для замера. Газ поступает в газосборную сеть. В мернике после отстоя вода и механические примеси осаждаются на дне и периодически удаляются через отвод. Количество (объем) продукции скважины замеряют в мернике деревянной или алюминиевой рейкой либо стальной рулеткой с поплавком на конце. Поплавок опускают до уровня и замеряют высоту пустого пространства от уровня до крыши. Замер заключается в определении высоты наполнения мерника за какой-то промежуток времени. На рейке и рулетке нанесены деления в сантиметрах. Для каждого мерника имеется калибровочная таблица объемов жидкости в зависимости от уровня взлива. После замера нефть направляется в сборный коллектор насосом (при напорной системе сбора). Количество газа измеряют специальными устройствами и приборами на выкиде газовой линии после газосепаратора. Групповая сепарационно-замерная установка самотечной системы (ГСЗУ) обслуживает несколько скважин. Она состоит из газосепараторов первой и второй ступеней, замерного газосепаратора, мерника, распределительной батареи (гребенки) и трубопроводов. Продукция из скважин (фонтанных, газлифтных, насосных) направляется в распределительную батарею. При включении одной скважины на замер, продукция всех других скважин смешивается и поступает в сборный коллектор без замера. Замер осуществляется аналогично замеру в индивидуальной сепарационно-замерной установке. Поступившая в сборный коллектор продукция остальных скважин направляется последовательно в газосепаратор первой и второй ступеней, при этом возможен отбор газа из каждой ступени сепарации. Нефть из сепаратора второй ступени поступает в самотечный сборный коллектор. Для измерения небольшого дебита скважин используют замерный трап, который оборудован замерными стеклами и рейкой. По уровню нефти в стеклянной трубке судят о дебите скважины. Групповая сепарационно-замерная установка системы Бароняна - Везирова состоит из замерного трапа, распределительной батареи, манифольда и аппаратуры. Продукция скважины направляется в газосепаратор для отделения газа от нефти. При выходе из газосепаратора газ смешивается с нефтью и по единому трубопроводу поступает на сепарацию. Количество нефти замеряют при помощи замерных стекол, монтируемых на газосепараторе, а количество газа - приборами на газовой линии после сепаратора. Продукция остальных скважин при этом, минуя ГСЗУ, направляется на сепарацию. В современных напорных герметизированных системах сбора и транспорта продукции скважины используют автоматизированные сепарационно-замерные установки АСЗГУ (типов ЗУГ, "Спутник", АГЗУ и т.п.). А  втоматизированная сепарационно-замерная установка "Спутник-А" (рис. 5.1) предназначена для автоматического замера дебита скважин, контроля за их работой, а также автоматической блокировки коллекторов при аварийном состоянии технологического процесса. Расчетное давление контроля и блокировки составляет 1,6 и 4 МПа (16 и 40 кг/см2). втоматизированная сепарационно-замерная установка "Спутник-А" (рис. 5.1) предназначена для автоматического замера дебита скважин, контроля за их работой, а также автоматической блокировки коллекторов при аварийном состоянии технологического процесса. Расчетное давление контроля и блокировки составляет 1,6 и 4 МПа (16 и 40 кг/см2).Установка состоит из следующих узлов: 1) многоходового переключателя скважин, 2) установки измерения дебита, 3) гидропривода, 4) отсекателей, 5) блока местной автоматизации (БМА). Процесс работы установок заключается в следующем. Продукция скважин по выкидным линиям подается в многоходовой переключатель, который действует как вручную, так и автоматически. Каждому положению этого переключателя соответствует подача на замер продукции одной скважины. Продукция данной скважины направляется в газосепаратор, состоящий из верхней и нижней емкостей. Продукция остальных скважин, минуя газосепаратор, направляется в сборный коллектор. Нефть из верхней емкости газосепаратора перетекает в нижнюю, здесь ее уровень повышается, и при определенном положении поплавка закрывается заслонка на газовой линии газосепаратора. Давление в газосепараторе повышается, и нефть начинает поступать через счетчик-расходомер в сборный коллектор. После этого уровень жидкости и нижней емкости снижается, поплавок опускается с открытием заслонки газовой линии, после чего процесс повторяется. Продолжительность этого цикла зависит от дебита скважины. В блоке местной автоматизации регистрируются накапливаемые объемы жидкости, прошедшей через счетчик-расходомер (СР). Следующая скважина включается на замер по команде с БМА с помощью гидропривода. Параметры установок типа "Спутник" приведены в табл. 5.1. Установка "Спутник-А" работает по определенной (заданной) программе, при этом каждая скважина поочередно включается на замер на определенное время. Счетчик-расходомер является одновременно сигнализатором подачи скважин. В установке предусмотрена возможность измерения количества газа с помощью диафрагмы, установленной в газосепараторе (см. рис. 5.1). Кроме установки "Спутник-А", применяются установки "Спутник - Б" и "Спутник-В". В некоторых из этих установок используются автоматические влагомеры непрерывного действия для определения содержания воды в продукции скважины, а также для автоматического измерения количества газа. При отсутствии влагомера измерения проводятся с помощью прибора Дина - Старка. Пробу нефти отбирают из выкидной линии через краники или вентили. Таблица 5.1 П  араметры установок типа "Спутник" араметры установок типа "Спутник"Количество газа по каждой скважине на АГСЗУ измеряется дифференциальными манометрами и диафрагмами. После автоматического измерения продукции по каждой скважине смесь жидкости и газа направляется на установки сепарации, откуда - на установку подготовки нефти. Здесь расход газа измеряют самопишущими расходомерами ДП-430 и ДП-632. Механические примеси в нефти определяют по простой методике: пробу нефти разбавляют бензином, фильтруют, высушивают и твердый остаток взвешивают. Количество солей в нефти устанавливается лабораторным анализом. 5.1.3 Установки для подготовки нефти, воды и газа На разных стадиях разработки нефтяных месторождений содержание воды в нефти колеблется от практически безводной до 98-99 %. При движении нефти и воды по стволу скважины и трубопроводам происходит их взаимное перемешивание, в результате чего образуются эмульсии ввиду наличия в нефти особых веществ - природных эмульгаторов (асфальтенов, смол и т.д.). Кроме высокоминерализованной воды в нефти во взвешенном состоянии могут содержаться кристаллики солей. Вода, соли, механические примеси загрязняют нефть и вызывают непроизводительную загрузку трубопроводного транспорта. При транспорте загрязненной нефти засоряются транспортные коммуникации, оборудование, аппаратура, резервуары и, кроме того, уменьшается полезный объем трубопроводов и резервуаров. При содержании в нефти воды и солей снижается производительность технологических установок нефтепереработки, нарушается технологический режим работы отдельных установок и аппаратов, ухудшается качество нефтепродуктов. Особенно опасно содержание солей в сернистых нефтях - сероводород с хлористым водородом особо коррозионны. Поэтому добываемую нефть необходимо освободить от воды, солей и механических примесей как можно раньше, с момента образования эмульсии, не допуская ее старения. Для обезвоживания и обессоливания нефтей используют установки подготовки нефти (УПН). Кроме того, на этих установках проводятся мероприятия по снижению способности нефти к испарению (с целью уменьшения потерь легких углеводородов), т.е. осуществляется стабилизация нефти. Наиболее целесообразно устанавливать УПН в пунктах максимальной концентрации нефти на промысле, например в товарных парках. С учетом принятой схемы сбора и транспорта нефти и газа следует предусмотреть возможность подготовки нефти на другом месторождении, если на данном месторождении произойдет авария. Добываемая с нефтью пластовая вода с растворенными в ней солями подлежит удалению на промыслах. При этом основными процессами являются обезвоживание и обессоливание. Основная масса солей удаляется вместе с водой в процессе обезвоживания. Однако для предотвращения коррозии оборудования, образования солевых отложений и других нарушений в процессах переработки нефти необходимо ее глубокое обессоливание. Перед обессоливанием в нефть подается пресная вода, в результате чего образуется искусственная эмульсия, которая затем подвергается разрушению. Процесс разрушения нефтяных эмульсий заключается в слиянии капель диспергированной в нефти воды в присутствии деэмульгатора и осаждении укрупнившихся капель. |