Конспект лекций по дисциплине введ-направ. Конспект лекций по дисциплине Введение в направление

Скачать 11.02 Mb. Скачать 11.02 Mb.

|

|

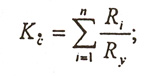

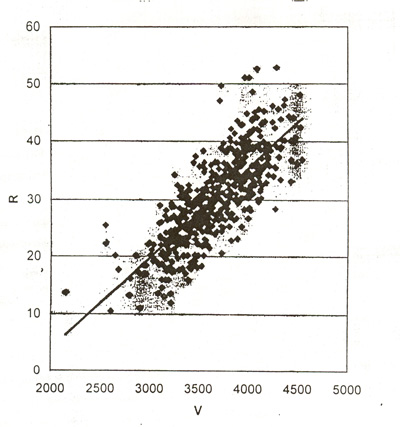

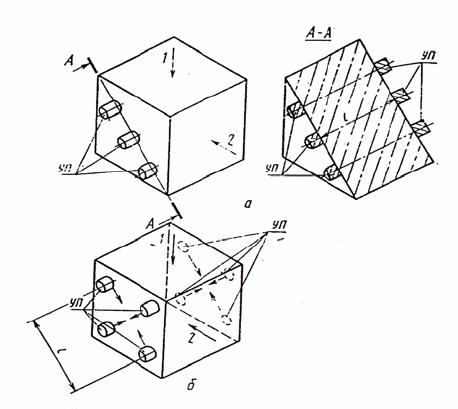

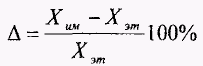

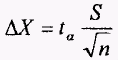

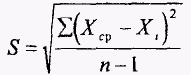

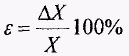

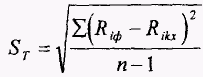

R = Ry * Кс,  где Ri - прочность бетона в участке, определенная методом отрыва со скалыванием, или прочность бетона образца; Ry - то же, по зависимости п.3.2; n - число участков испытаний, или число образцов, принимаемое не минее пяти. Частные значения Ri/Ry должны находиться в пределах 0,71,3.  Рис. 2.2.66. Обобщённая градуировочная зависимость 4. Проведение испытаний и определение прочности бетона в конструкциях 4.1. Число и расположение контролируемых участков на конструкциях должны устанавливаться с учетом требований ГОСТ 18105-86, или устанавливаться программой работ, согласованной с проектной организацией - автором испытываемой конструкции или разработчиками настоящих рекомендаций. При этом количество и расположение участков должно устанавливаться с учетом: - задач контроля (установление фактической прочности бетона, разопалубочной прочности); - особенностей работы конструкций (изгиб, сжатие и т.п.); - условий проведения испытаний; - армирования конструкций: - наличия или отсутствия контрольных кубов. 4.2. На каждом контролируемом участке проводят не менее двух измерений времени (скорости) распространения ультразвука. Отклонение отдельных измерений от среднего арифметического значения должно отвечать требованиям п.2.7. Определяют прочность бетона по среднему значению полученных результатов измерений скорости (времени) распространения ультразвука. При размещении участков измерений следует учитывать требования п.2.6. 4.3. При контроле прочности бетона конструкций в возрасте до 56 суток включительно возраст конструкций при испытании не должен отличаться от среднего возраста образцов или участков конструкций, использованных для построения градуировочных зависимостей, более чем на 25%. При контроле прочности бетона большего возраста это различие не должно превышать диапазона возраста участков конструкций или образцов, использованных для построения градуировочных зависимостей. Для определения прочности бетона эксплуатируемых конструкций должна использоваться градуировочная зависимость, построенная непосредственно перед обследованием. 4.4. Прочность бетона контролируемого участка конструкции определяют по градуировочной зависимости, установленной в соответствии с разделом 2, при условии, что измеренное значение скорости (времени) ультразвука находится в пределах между наименьшим и наибольшим значениями скорости (времени) ультразвука в образцах или участках конструкций, испытанных при построении градуировочной зависимости. Полученные значения прочности бетона принимают за среднюю прочность бетона участка конструкции Ri. 4.5. Для определения класса бетона по данным испытаний следует руководствоваться требованиями ГОСТ 18105-86, СНиП 2.03.01-84*, а также «Рекомендаций по статистической оценке прочности бетона при испытании неразрушающими методами» (МДС 62-1.2001 г.) ГУПНИИЖБ. Методика определения градуировочных коэффициентов ультразвуковых приборов «Пульсар» для измерения прочности бетона 1. Определение коэффициентов градуировочных зависимостей ультразвуковых приборов «Пульсар-1» следует производить по ГОСТ 17624-87. Для удобства пользователей здесь приведены некоторые рекомендации на основе данного ГОСТа. 2. Прочность бетона в конструкциях определяют ультразвуковыми приборами по экспериментально установленным градуировочным зависимостям «скорость распространения ультразвука - прочность бетона» (скорость - прочность) для конкретного вида бетона. 3. Измерения ультразвуковыми приборами проводят при положительных температурах бетона. Допускается проведение ультразвуковых испытаний конструкций при отрицательных температурах бетона не ниже минус 10° C при условии, что в процессе их хранения относительная влажность воздуха не превышала 70%. 4. Градуировочную зависимость для ультразвуковых приборов устанавливают заново при изменении номинального состава бетона по ГОСТ 27006. 5. Возраст бетона контролируемых конструкций не должен отличаться от возраста бетона образцов, испытанных для установления градуировочной зависимости ультразвукового прибора, более чем на 50% - при контроле нормируемой прочности бетона, и на 25% - при измерении прочности бетона в процессе твердения. 6. Проверку градуировочной зависимости ультразвукового прибора проводят не реже одного раза в 2 месяца. 7. Градуировочную зависимость устанавливают по результатам измерений ультразвуковым прибором в бетонных образцах-кубах и механических испытаний тех же образцов для чего используют не менее 12 серий образцов-кубов. Механические испытания образцов проводят по ГОСТ 10180 непосредственно после ультразвуковых измерений. 8. При установлении градуировочной зависимости ультразвуковых приборов для приёмочного контроля образцы изготовляют из бетона того же номинального состава, по той же технологии, при том же режиме твердения, что и конструкции, подлежащие контролю. 9. При измерении прочности бетона в процессе его ускоренного твердения для установления градуировочной зависимости ультразвуковых приборов период изотермического нагрева разбивают на равные промежутки времени, но не меньше 3. На каждом из этих этапов испытывают не менее 4 серий образцов. 10. При определении градуировочной зависимости для определения прочности бетона в процессе естественного твердения сроки испытаний образцов должны выбираться из следующего параметрического ряда: 3, 7, 14, 28, 60, 90, 180, 365 сут. Образцы испытывают не менее чем в трёх возрастах, один из которых является проектным. В каждом возрасте испытывается не менее 4 серий образцов. 11. Прочность бетона ультразвуковым прибором определяют на участках конструкций, не имеющих видимых повреждений (отслоения защитного слоя, трещин, каверн и др.). 12. В зоне контакта ультразвуковых преобразователей с поверхностью бетона не должно быть раковин и воздушных пор глубиной более 3 мм и диаметром более 6 мм, а также выступов более 0.5 мм. Поверхность бетона должна быть очищена от пыли. 13. Между бетоном и рабочими поверхностями ультразвуковых преобразователей прибора должен быть обеспечен надёжный акустический контакт, для чего при работе без конусных наконечников применяют вязкие контактные материалы (солидол, технический вазелин и др.). Допускается применение прокладок, обеспечивающих сухой способ акустического контакта. Способ контакта должен быть одинаковым при контроле бетона в конструкции и установлении градуировочной зависимости прибора. 14. Измерение времени распространения ультразвука в бетоне конструкций следует проводить в направлении, перпендикулярном уплотнению бетона. Расстояние от края конструкции до места установки ультразвуковых преобразователей должно быть не менее 30 мм. 15. Измерение времени распространения ультразвука в бетоне конструкций следует проводить в направлении, перпендикулярном направлению рабочей арматуры. Концентрация арматуры вдоль выбранной линии прозвучивания не должна превышать 5%. Допускается прозвучивание вдоль линии, расположенной параллельно рабочей арматуры, если расстояние от этой линии до арматуры составляет не менее 0.6 длины базы. 16. Время распространения ультразвука в образцах при установлении градуировочной зависимости «скорость - прочность» измеряют, как указано на рис. 2.2.67, а и 2.2.67, б способами сквозного или поверхностного прозвучивания, соответственно.  Рис. 2.2.67. Схема испытания кубов способами: а - сквозного прозвучивания; б - поверхностного прозвучивания; УП - ультразвуковые преобразователи; 1 - направление формования; 2 - направление испытания при сжатии; l - база прозвучивания При сквозном прозвучивании база прозвучивания должна быть не менее 100 мм. Допускается базу прозвучивания снизить до 70 мм при проведении контроля мелкозернистых бетонов и бетона на ранней стадии твердения (скорость ультразвука менее 2000 м/с). 17. При поверхностном прозвучивании время распространения ультразвука следует измерять на поверхности, занимающей при изготовлении то же положение относительно формы и направления формования, что и контролируемая поверхность изделия. 18. Относительная погрешность измерения базы прозвучивания не должна превышать 0,5%. 19. Число измерений времени распространения ультразвука в каждом образце должно быть при сквозном прозвучивании 3, при поверхностном - 4. 20. Отклонение отдельного результата измерения времени распространения ультразвука в каждом образце от среднего арифметического значения результатов измерений для данного образца не должна превышать 2%. Результаты измерения времени распространения ультразвука в образцах, не удовлетворяющих этому условию, не учитывают при расчёте среднего арифметического значения скорости распространения ультразвука в данной серии образцов. При наличии в серии двух образцов, не удовлетворяющих этому условию, результаты испытаний бракуют. 21. После проведения испытаний следует нанести на график экспериментальные точки для каждого испытанного образца, при этом среднее значение скорости ультразвука в образце откладывать по оси X, а кубиковую прочность - по оси Y. 22. По полученным точкам методом наименьших квадратов провести зависимость R=A0+A1V+A2V2+A3V3, где V - скорость УЗ в образце, R - прочность образца в МПа, A0, A1, A2, A3 - искомые коэффициенты градуировочной зависимости ультразвукового прибора для данного состава бетона. 23. Включить питание ультразвукового прибора. Установить в пункте меню «Режим работы» способ испытания (сквозное или поверхностное прозвучивание), в меню «Измеряемый параметр« выбрать прочность, в меню «Материал» требуемый материал и для данного материала в пункте меню «Параметры преобразован Автоматизация контроля прочности бетона Определение прочности бетона является довольно трудоемким процессом. Степень трудоемкости зависит от принимаемого метода, геометрических размеров конструкций и доступа к местам контроля. Поэтому проблема автоматизации процесса контроля прочности является весьма актуальной. Автоматизации может подвергаться весь процесс контроля, в том числе и обработка результатов или только отдельные этапы. Процесс автоматизации можно разделить на следующие этапы: - автоматизация перемещения контролируемой конструкции и доставка преобразователя на участок с заданными координатами; - автоматизация получения косвенной характеристики; - автоматизация обработки результатов и предоставления информации. В настоящее время наиболее полно автоматизирован ультразвуковой метод, поэтому рассмотрим его подробнее. Для контроля прочности бетона на строительных объектах, эксплуатируемых зданиях и сооружениях разработаны передвижные ультразвуковые лаборатории на базе автомобиля УАЗ. Лаборатория оснащена ультразвуковыми приборами типа УК-10ПМС, позволяющими излучать и принимать ультразвуковые колебания в импульсном режиме с частотой от 25 кГц до 200 кГц и измерять время распространения ультразвука в бетоне. Управляет прибором, регистрирует и обрабатывает информацию компьютер. Выбирает участки контроля, размечает координатные точки, наносит акустическую смазку, поджимает и передвигает ультразвуковые преобразователи оператор вручную. Процесс контроля осуществляется следующим образом. Передвижная лаборатория располагается от исследуемой конструкции на расстоянии не более 30 метров, подключается электропитание (220 В), включаются все приборы и доставляются ультразвуковые преобразователи (излучатель и приемник) к месту контроля. После 10 -минутного прогрева приборов лаборатория готова к работе. В зависимости от типа исследуемой конструкции оператор выбирает участки, на которых будет определяться прочность бетона. Эти участки, как правило, располагаются в местах действия сжимающих усилий и поперечной силы, а также в местах плохого уплотнения бетона. Количество контролируемых участков должно назначаться из условия: - для плоских и массивных конструкций (плиты, панели, блоки фундаментов) из расчета не менее одного участка на 4 м контролируемой поверхности; - для линейных конструкций ( ригеля, балки, колонны и т.д. ) из расчета не менее одного на 4 пог.м длины конструкции; - для всех конструкций количество участков должно быть не менее трех. Одновременно с выбором участков решается вопрос о способе расположения преобразователей (соосное, диагональное, поверхностное), при этом предпочтение отдается соосному расположению. На каждом участке наносятся координатные точки ввода и приема ультразвука. Количество точек контроля на участке должно быть не менее пяти. После выбора участков контроля в компьютер вводятся наименование объекта, дата контроля, марка конструкции и ее привязка к осям объекта, расположение участков и их порядковый номер, база прозвучивания, градуировочные коэффициенты, которые должны быть определены заранее. Компьютер переводится в режим ожидания. Далее оператор на каждую координатную точку наносит акустическую смазку, поджимает к поверхности конструкции преобразователи и подает команду компьютеру на измерение. Определяются время распространения ультразвука и по принятому алгоритму прочность бетона в данной точке. Выполнив все операции, компьютер выдает оператору звуковой сигнал на смену точки контроля. По окончании контроля на всех участках на дисплее высвечиваются средняя прочность на каждом участке, средняя прочность и коэффициент вариации прочности в конструкции, а также отклонение фактической прочности от требуемой. В такой же последовательности контролируется прочность бетона в других конструкциях. Если точки ввода и приема ультразвука находятся на значительном расстоянии или в разных помещениях, то контроль осуществляется двумя операторами с радиотелефонной связью. В сборных железобетонных конструкциях определяется отпускная прочность, при наличии предварительно натянутой арматуры - прочность на момент передачи усилия обжатия, а в монолитных конструкциях определяется, прочность бетона к моменту снятия опалубки и загружения эксплуатационной нагрузкой. Оценка прочности проводится путем сопоставления фактической (измеренной) средней прочности в конструкции или участке Rф с требуемой прочностью RT. При это должно соблюдаться условие: С помощью передвижных лабораторий можно наблюдать за нарастанием прочности бетона путем многократного измерения через определенные промежутки времени. Особенно такой контроль необходим при оттаивании замороженного бетона. При обследовании зданий и сооружений с помощью передвижных лабораторий можно измерить и проанализировать геометрические характеристики конструкций, величину защитного слоя, диаметр арматуры и другие необходимые параметры. Использование передвижных лабораторий в значительной степени снижает трудоемкость процесса контроля и повышает его оперативность. На заводах по производству сборных железобетонных конструкций, где технологический процесс практически постоянный, для автоматизации контроля прочности разработаны автоматизированные ультразвуковые стенды. Эти стенды вписываются в технологические линии и состоят из механической части и пульта управления. Механическая часть стенда предназначена для передвижения испытуемой конструкции относительно преобразователей, прижатия и отжатия преобразователей к поверхности бетона. Конструкция механической части зависит от типа контролируемого изделия, его геометрических размеров, количества участков и зон контроля. На рис. 2.2.68 приведена конструкция механической части стенда для контроля плоских железобетонных плит.  Рис. 2.2.68. Конструкция стенда ДС-2м для контроля плоских плит, 1 - крайние стойки; 2 - средняя стойка; 3 - ультразвуковые преобразователи; 4 - пневматические цилиндры ; 5 - датчик ИЗС; 6 - тележка с электропри водом 7 - контролируемое изделие Стенд состоит из двух пар крайних стоек 1, одной пары средних стоек 2, между стойками находятся рельсы, по которым передвигается тележка 6 с контролируемым изделием 7. В средней стойке расположены девять пар ультразвуковых преобразователей, датчик измерителя защитного слоя и механизм их прижатия и отжатия с пневмоцилиндрами. Преобразователи расположены с двух противоположных сторон изделия и сгруппированы в три группы по три пары, т.е. без передвижения изделия можно проконтролировать три участка по высоте в трех точках в каждом участке. Пульт управления стендом находится в отдельном помещении на расстоянии не более 10 метров от механической части. Он включает в себя ультразвуковой прибор типа УК-10ПМ, блок управления тележкой, блок управления механизмом прижатия преобразователей, блок сигнализации, измеритель защитного слоя и управляющий компьютер с принтером. В некоторых стендах вместо серийно изготавливаемого ультразвукового прибора УК-10ПМ устанавливаются отдельные электронные блоки. Стенд обслуживается одним оператором и работает в четырех режимах. Первый режим используется при испытании контрольных кубов размером 100x100x100 мм. Обработка результатов и определение градуировочных коэффициентов выполняются компьютером. Второй режим полуавтоматический, когда управление тележкой и механизмом прижатия преобразователей выполняется вручную, а коммутация каналов преобразователей, сбор и обработка информации осуществляются компьютером. Этот режим используется при контроле изделий, не предусмотренных программой, например, различные доборные плиты. Третий режим полностью автоматический. В этом случае управление тележкой и механизмом прижатия преобразователей, сбор информации и ее обработка осуществляются компьютером. Результаты контроля выдаются на дисплей и на бумагу, В четвертом режиме управление всеми операциями выполняется оператором. Контроль производится в следующей последовательности. После включения электропитания, десятиминутного прогрева и загрузки компьютера стенд готов к работе. Технологической линией или мостовым краном на тележку устанавливается контролируемая плита и занимает такое положение, при котором средняя пара стоек с преобразователями находится в первой четверти ее длины. Это первая зона контроля. В зависимости от режима работы стенда, оператором или компьютером выдается сигнал и преобразователи прижимаются с двух противоположных сторон плиты, после чего начинается коммутация каналов, т.е. каждая из девяти пар преобразователей подключается к ультразвуковому прибору и определяется время распространения ультразвука в девяти точках по высоте в первой зоне контроля. После окончания измерения подаются сигналы на отжатие преобразователей и передвижение тележки с плитой во вторую зону, расположенную в середине длины плиты, коммутацию каналов и измерение времени распространения ультразвука. Аналогично выполняется контроль в третьей зоне. Таким образом, определяется время, а следовательно, и скорость ультразвука в двадцати семи точках плиты. Во время движения тележки в обратном направлении, к бетонной поверхности прижимается датчик и происходит измерение величины защитного слоя по всей длине плиты. При обработке результатов, величины скорости ультразвука в трех рядом расположенных точках каждого участка усредняются и определяется прочность бетона в девяти участках. По этим значениям вычисляются среднеквадратичное отклонение и средняя прочность бетона в плите. Оценка результатов проводится путем сравнения величины измеренной средней прочности с требуемой. При этом должно соблюдаться условие (6.5.8). Использование аналогичных стендов позволяет значительно снизить трудоемкость процесса контроля, исключить выпуск конструкций с пониженной прочностью и повысить культуру производства на заводах ЖБИ. Особенности определения прочности бетона при обследовании и реконструкции сооружений Практически при всех обследованиях и реконструкциях сооружений одной из задач является определение фактической прочности бетона. Решить эту задачу в данном случае значительно сложнее, чем если бы она решалась во время строительства. Сложность заключается в том, что с момента изготовления конструкций и до их обследования проходит некоторое время, иногда более 50 лет, и за этот срок в бетоне произошли различные деструктивные изменения. В большинстве случаев неизвестны состав бетона, технология его приготовления, способы уплотнения и термовлажностной обработки. Отсутствие таких показателей затрудняет, а иногда делает невозможным определение градуировочных зависимостей величин косвенных характеристик от прочности обследуемого бетона. За время, прошедшее с момента изготовления конструкции до ее обследования, прочность бетона может увеличиться за счет продолжения гидратации цемента или уменьшиться вследствие сульфатной коррозии или воздействия агрессивных сред. Эти обстоятельства необходимо учитывать при выборе метода контроля. Каждое обследование сугубо индивидуальное и зависит от характера объекта, его назначения. Поэтому очень сложно разработать типовые методики оценки фактической прочности бетона в эксплуатируемых конструкциях. Сложность заключается еще и в том, что, как правило, работа по обследованию проводится на действующих предприятиях с различными технологиями и температурно-влажностными режимами. Потребность в проведении работ по обследованию в последнее время возрастает, что связано с изменением технологии производства и реконструкцией зданий и сооружений. Большой опыт, накопленный при обследовании строительных объектов, позволил разработать некоторые рекомендации по определению фактической прочности бетона в эксплуатируемых конструкциях. Эти рекомендации неоднократно проверены при многочисленных обследованиях зданий и сооружений гражданского, социального и производственного назначения. Обследование начинается с предварительного изучения проектно-технической документации, актов скрытых работ, актов приемной комиссии, заключений по предыдущим обследованиям, режимов эксплуатации и наличия агрессивных сред. Определяются проектная прочность бетона в конструкциях, способы их изготовления, используемая технология и, если это возможно, архивные документы по составу бетона и результаты его испытания, состояние бетона и наличие коррозии. Получив некоторые сведения о бетоне и способах изготовления конструкций, можно приступать непосредственно к определению прочности бетона. Руководствуясь рекомендациями, приведенными в разделе 7, назначаются участки, в которых предполагается определять прочность бетона. С помощью шлифовальной машинки на выбранных участках удаляется поверхностный слой на площади 200х200мм и обнажается структура бетона. Глубина шлифовки составляет 3-4мм и зависит от степени карбонизации бетона, которая определяется известными способами. Далее выбирается один из рассмотренных выше методов или комплекс из двух-трех методов для определения прочности бетона. Этот этап обследования очень важный, поскольку от него зависят точность контроля и степень трудоемкости. На выбор метода влияют несколько факторов, к основным из которых можно отнести доступность участков, полноту собранной информации, состояние бетона, отличается ли прочность бетона в поверхностном слое от прочности бетона, расположенного в середине сечения. Последний фактор можно оценить только ультразвуковым импульсным методом путем поверхностного прозвучивания на базе 115 мм при частоте колебания 60 кГц и сквозного прозвучивания с соосным или диагональным расположением преобразователей. Если скорость ультразвука при поверхностном прозвучивании выше, чем при сквозном, то можно предположить, что прочность бетона в поверхностном слое больше, чем в середине сечения. В этом случае необходимо отдать предпочтение ультразвуковому методу с соосным расположением преобразователей, который учитывает состояние бетона по всему сечению. Если скорость ультразвука в поверхностном слое равна или ниже, чем в середине сечения, можно принять другие методы. Уменьшение прочности поверхностного слоя необходимо учесть соответствующими коэффициентами. Из других методов автор отдает предпочтение методу ударного импульса с использованием прибора ИП-1. На многих стройках и заводах ЖБИ этот прибор известен как "пистолет Зубкова". Использование ИП-1 позволяет определять прочность в труднодоступных местах и с меньшими трудозатратами, поскольку результаты измерения выдаются сразу в единицах прочности. Модификация прибора (ИП-1, ИП-1 к, ИП-1 г) выбирается в зависимости от материала крупного заполнителя (известняк, керамзит, гранит). В случае, когда для определения прочности бетона принят ультразвуковой импульсный метод, необходимо обратить особое внимание на построение градуировочной зависимости "скорость-прочность", которая может быть получена одним из нижеприведенных методов. Если при изучении архивных материалов удалось определить состав бетона и технологию изготовления конструкций, то для оценки градуировочной зависимости "скорость-прочность" целесообразнее всего изготовить из бетона такого же состава и по такой же технологии контрольные кубы, которые после набора прочности испытываются ультразвуком и на прессе до разрушения. По результатам испытания строится градуировочная зависимость по методике, приведенной ранее. Однако такое встречается очень редко, чаще всего узнать состав бетона из архивных материалов не удается. В этом случае используются комплексные методы. По структуре вскрытых участков все конструкции объединяются в несколько групп, с примерно одинаковыми диаметрами, количеством и материалом крупного заполнителя. В каждой группе, не менее чем в трех участках определяются скорость распространения ультразвука и прочность бетона одним из доступных методов. К таким методам можно отнести высверливание керна и метод отрыва со скалыванием. Зная прочность бетона и скорость распространения ультразвука, определяют корреляционные коэффициенты для каждой группы конструкций. Прочность во всех других участках определяется по формуле (7) или по рис. 2.2.61. Когда нет возможности высверлить керны или применить метод отрыва со скалыванием (сжатые или тонкостенные конструкции), то по структуре вскрытых участков, определяют материал и объем крупного заполнителя, а с помощью метода ударного импульса оценивают прочность растворной части. Имея эти данные, восстанавливают состав бетона и из него изготавливают контрольные кубы, которые испытывают ультразвуковым и разрушающим методами. По результатам испытаний строятся градуировочные зависимости "скорость-прочность". Условия испытания контрольных кубов должны быть такими же, как и при испытании конструкций. При обследовании возникает ряд частных проблем, которые решаются отдельно в каждом конкретном случае. Определив прочность бетона в каждом участке как среднюю по результатам пяти измерений, вычисляют однородность и среднюю прочность бетона в каждой конструкции. Значение этой прочности учитывается в поверочном расчете несущей способности конструкции. Если есть участки с очень низкой прочностью по сравнению с проектной, то решается вопрос о замене бетона в этом участке или замене всей конструкции, анализируются причины, вызвавшие понижение прочности, и разрабатываются мероприятия по исключению возникновения этих причин при дальнейшей эксплуатации зданий и сооружений. Метрологическое обеспечение измерений прочности бетона В процессе определения прочности бетона приходится выполнять измерения различных величин и пользоваться многими измерительными приборами. При этом мы должны быть уверены, что измеренная величина имеет истинное значение с определенной степенью достоверности. Такое может быть достигнуто только при соответствующем метрологическом обеспечении измерений. Прежде чем перейти к метрологическому обеспечению методов и средств измерения, представляется необходимым рассмотреть некоторые понятия, обеспечивающие единство измерений. Измерение - это процесс нахождения значения какой-либо физической величины с помощью технических средств и сравнение ее с эталоном. Метрология - наука об измерениях, методах обеспечения единства и способах достижения требуемой точности. Точность измерения - это степень приближения результатов измерения к истинному значению. Точность определяется путем сравнения измеренной величины Хизм с эталонным значением этой величины Хэт  (9) (9)Погрешность измерения - это разность между истинным значением и измеренными величинами. Погрешность может быть абсолютной, выраженной в единицах измеряемой величины, или относительной, выраженной в процентах от абсолютной. Погрешность может быть систематической, которая остается постоянной при многократном измерении одной и той же величины (старение и неисправность прибора, температурные и гравитационные влияния) или случайной. Случайная погрешность вызывается случайными (стохастическими) факторами, появление которых не может быть предусмотрено. Для их оценки дублируются измерения и устанавливается закономерность появления погрешности. Дублируются и измерительные приборы. Погрешность может быть вызвана грубыми ошибками оператора при снятии отсчета с прибора и записи их в журнал, а также при внезапном отказе прибора. Определяется погрешность ДАТ путем многократного измерения одной и той же величины:  (10) (10)где ta - коэффициент Стюдента, принимается по таблицам; п - количество измерений; S - среднеквадратичное отклонение измеренной величины Xi от среднего значения Хср.  (11) (11) Относительная погрешность  (12) (12)Точность определения прочности бетона зависит от точности измерительных приборов, а следовательно, от точности получения косвенной характеристики и от точности градуировочной зависимости "косвенная характеристика-прочность". Точность измерительных приборов зависит от метода измерения, конструкции прибора и от его состояния. Например, размер грани кубика с помощью линейки можно измерить с точностью до 1 мм, а с помощью штангенциркуля-до 0.1мм. Эта величина указывается в паспорте прибора. Однако в процессе эксплуатации с приборами могут произойти различные изменения и они будут выдавать другие результаты, т.е. увеличивается погрешность. Величины точности и погрешности нормируются для каждого класса приборов и указываются в паспорте. Чтобы быть уверенным, что измерительный прибор отвечает требованиям по точности и погрешности, он должен систематически поверяться. Процесс поверки заключается в том, что прибором многократно измеряется одна и та же величина и результаты измерения сравниваются с эталонным значением или с величиной измеренной более точным и поверенным прибором. Обработка результатов выполняется по формулам (6.5.9) - (6.5.12). Периодичность поверки приборов зависит от назначения прибора, его конструкции и режимов эксплуатации. Метрологическую поверку приборов проводят организации, аккредитованные для этих целей органами Госстандарта. При определении прочности бетона различными методами поверяются гидравлический пресс, на котором испытываются кубики, линейки, штангенциркуль, лупа Польди и все ультразвуковые приборы. Иногда на точность измерения влияет не только состояние измерительного прибора, но и другие элементы, которые установлены в технологической линии и не могут быть доставлены на поверку. Например, ультразвуковые преобразователи, линии связи, коммутаторы каналов в автоматизированном стенде ДС-2. В данном случае необходимо выполнять поверку всего измерительного комплекса в его рабочем режиме. Для этих целей используются эталоны с известными временем и скоростью распространения ультразвука. С помощью каждых из девяти пар преобразователей стенда ДС-2 измеряются время и скорость ультразвука в эталоне и сравниваются с указанными на эталоне величинами. Эталон должен быть изготовлен из материала, в котором контролируемые величины изменяются незначительно. Так, для поверки ультразвуковых комплексов используются эталоны из эбонита, органического или кварцевого стекла. Аналогичным образом поверяются и все остальные измерительные приборы. Точность градуировочной зависимости "косвенная характеристика-прочность" показывает, насколько тесно косвенная характеристика связана с прочностью бетона и насколько она изменяется с изменением прочности. Данная связь зависит от физической природы косвенной характеристики. Так по результатам испытания 30 кубов построена градуировочная кривая "R-V" ( рис. 6.5.42). Зная скорость распространения ультразвука в бетоне кубика, по данной кривой можно определить прочность бетона в нем, т.е. для кубика будут известны две величины прочности, определенные путем испытания на прессе и ультразвуковым методом с помощью графика "R-V". Эти прочности будут разными. Отклонение одной прочности от другой и будет характеризовать погрешность зависимости "R-V". В соответствии с ГОСТ17624-87 погрешность измерения определяется как среднее квадратичное отклонение величины прочности, определенной по косвенной характеристике, от значения прочности, полученной при испытании на прессе, т.е. разрушающий метод принимается за эталон.  где Riф - фактическая прочность в i кубике, определенная на прессе; Rikx- прочность бетона в этом же кубике, определенная по косвенной характеристике путем использования градуировочной зависимости n - количество кубов. Градуировочная зависимость (графическая или аналитическая) может использоваться в производстве если  где Rcp - среднее значение фактической прочности бетона. Своевременное метрологическое обеспечение средств измерения позволит правильно оценить прочность бетона в процессе строительства и эксплуатации зданий и сооружений, что повысит их надежность и долговечность. Приборы неразрушающего контроля прочности бетона Приборы неразрушающего контроля (ПНК) – условно принятый в технической литературе термин, включающий в себя приборы для толщинометрии и дефектоскопии покрытий конструкций и изделий, для определения твердости и прочности материалов, а также ряда других характеристик. Измерения вышеназванных параметров производятся различными методами: ультразвуковым (УЗ), акустоэмиссионным, импедансным, ударно-импульсным, упругого отскока, пластической деформации, рентгенографическим, вихретоковым, магнитным, магнитопорошковым, термографическим, оптическим, а также рядом других менее распространенных методов. Для неразрушающего контроля прочности бетона используются приборы, основанные на методах местных разрушений (отрыв со скалыванием, скалывание ребра, отрыв стальных дисков), ударного воздействия на бетон (ударный импульс, упругий отскок, пластическая деформация) и ультразвукового прозвучивания. При обследовании монолитных конструкций и больших массивов бетона применение ударно-импульсных и ультразвуковых приборов должно сочетаться с испытаниями бетона методами отрыва со скалыванием, скалывания ребра или отбора образцов (кернов). При выборе методов НК и приборов для проведения испытаний бетона пользователь должен знать их особенности и рекомендуемые области применения. Достаточно полно методы НК классифицированы Б.Г. Скрамтаевым и М.Ю. Лещинским М.Г. Коревицкой, в их работах даны рекомендации по выбору методов и средств НК в зависимости от вида контролируемого изделия и условий его эксплуатации. Однако современная приборная база НК существенно отличается от рекомендуемой авторами. С начала 90-х годов прошлого столетия активно ведется разработка и производство приборов НК нового поколения с применением электроники и микропроцессорной техники, наращиваются их функциональные возможности. Особого внимания заслуживают методы отрыва со скалыванием, скалывания ребра и отрыва стальных дисков, которые часто называют методами местных разрушений. Эти методы характеризуются большей точностью по сравнению с другими методами неразрушающего контроля. В настоящее время в РФ выпускается несколько модификаций сертифицированных приборов, реализующих перечисленные методы (табл. 2.2.4 и 2.2.5). Отрыв со скалыванием: Таблица 2.2.4

|