Конспект лекций по дисциплине введ-направ. Конспект лекций по дисциплине Введение в направление

Скачать 11.02 Mb. Скачать 11.02 Mb.

|

|

Конспект лекций по дисциплине «Введение в направление» ВВЕДЕНИЕ Подготовка бакалавров и магистров по направлению 200100 «Приборостроение» основана на освоении теоретической, методической и приборной базе приборов контроля, используемых практически во всех отраслях народного хозяйства, однако наибольшее внимание уделяется приборам и методам контроля качества и диагностики, а также приборам и системам горного и технического надзора и контроля. Все виды технического контроля опасных производственных объектов разделяются на 3 группы: а) разрушающий контроль; б) повреждающий контроль; в) неразрушающий контроль. Разрушающий контроль – это совокупность таких видов контроля, которые требуют отбора проб или вырезки образцов непосредственно из материала объекта, при этом объект остается неработоспособен до восстановления мест отбора проб (образцов). К разрушающим видам контроля относятся: а) лабораторный химический анализ материала объекта (требует насверловки определенного объема стружки); б) металлография (исследование структуры металла объекта; требует вырезки шлифов); в) лабораторные механические испытания материала объекта на растяжение, сжатие, изгиб, ударную вязкость (требует вырезки специальных образцов – темплетов). Повреждающий контроль – это совокупность таких видов контроля, которые производятся непосредственно на объекте, при этом объект сохраняет работоспособность, но в местах контроля остаются не препятствующие эксплуатации неустранимые следы. К повреждающим видам контроля, в частности, относятся: а) измерение твердости (твердометрия) вдавливанием специальных инденторов (баббитовые шарики, алмазные наконечники; на поверхности объекта остается вмятина); б) стилоскопирование (оценка марки стали по составу оптического спектра вольтовой дуги, создаваемой между электродом специального прибора – стилоскопа и поверхностью объекта, на которой остается прижег); Неразрушающий контроль – это совокупность таких видов контроля, которые производятся непосредственно на объекте, при этом исправный объект сохраняет работоспособность без какого-либо повреждения материала. Различают понятия «неразрушающий контроль» и «неразрушающий физический контроль». Неразрушающий физический контроль – это совокупность таких видов неразрушающего контроля, которые требуют применения специальных веществ, сложных приборов и достаточно наукоемких технологий. Из всех видов неразрушающего контроля, применяемых на опасных производственных объектах, лишь один не относится к категории физических – это визуальный и измерительный контроль (ВИК). Таким образом, сочетание этих понятий можно выразить формулой: Неразрушающий контроль = неразрушающий физический контроль + ВИК По степени проникновения в материал все виды неразрушающего физического контроля условно подразделяют на две категории: поверхностные и объемные. Поверхностные виды (методы) неразрушающего контроля – это такие, которые позволяют обнаруживать только дефекты, имеющие выход на доступную для контроля поверхность материала объекта. Объемные виды (методы) неразрушающего контроля – это такие, которые позволяют обнаруживать преимущественно внутренние дефекты материала, а поверхностные дефекты выявляются, только если они достаточно крупны. В России классификация неразрушающих физических видов (методов) контроля приведена в стандарте ГОСТ 18353-79 «Контроль неразрушающий. Классификация видов и методов» [1]. Этот стандарт предусматривает 9 видов контроля, которые приведены в таблице 1. Таблица 1. Классификация видов неразрушающего физического контроля материалов

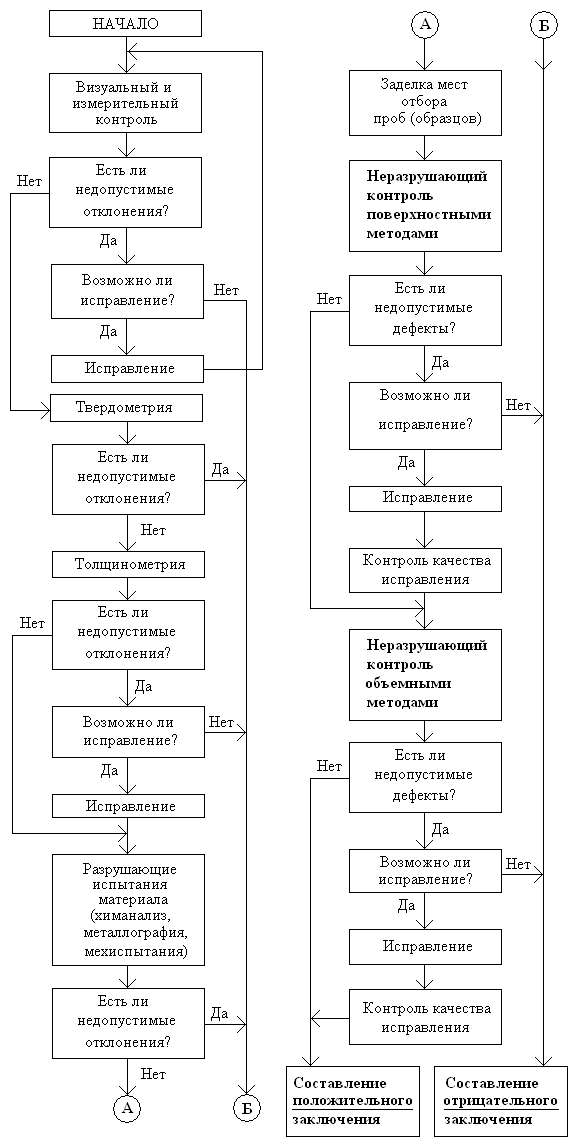

*) Эти методы позволяют обнаруживать не только поверхностные, но и подповерхностные дефекты, залегающие на малой глубине (до 2 мм). Каждый вид контроля объединяет в себе один или несколько методов, основанных на данном физическом принципе. В настоящем Пособии рассмотрены все перечисленные в таблице виды неразрушающего контроля, приведены составляющие их методы, показаны средства неразрушающего контроля, представлены методики и технологии контроля некоторых конкретных объектов. На рисунке 1 приведена логическая цепь полного технического диагностирования объекта, из которой видно, что неразрушающий контроль (кроме толщинометрии) является завершающей фазой процесса. В первую очередь всегда производится ВИК. Это предусмотрено из тех соображений, что в случае наличия очевидных неустранимых недопустимых повреждений объекта прочие более трудоемкие и дорогостоящие процедуры не имеют смысла. Далее логично произвести измерение твердости материала объекта по системе равномерно распределенных точек портативными ультразвуковыми или динамическими твердомерами. Такие современные твердомеры, как приборы серий «ТЭМП», «УЗИТ», «ТДМ» и др., выполнены в «карманном» исполнении с автономным маловольтажным электропитанием, не оставляют следов на объекте, но, тем не менее, это не дает права всецело отнести твердометрию к неразрушающему контролю, так как на вооружении еще остаются и «повреждающие» приборы (например, «ПОЛЬДИ»). Твердость обычно измеряется в системе единиц Бринелля или Роквелла. Если она выходит за нормативно допустимые пределы, материал объекта, как правило, признается непригодным, и дальнейший контроль нелогичен. Как правило, одновременно с твердометрией производят измерение толщины стенок объекта в тех же точках портативными ультразвуковыми толщиномерами. Если толщина на обширных площадях вышла за допустимые пределы по утонению, измеряемый элемент объекта, как правило, признается требующим замены, и дальнейший его контроль также не имеет смысла.  Рисунок 1. Логическая цепь технического диагностирования объекта. Как правило, одновременно с твердометрией производят измерение толщины стенок объекта в тех же точках портативными ультразвуковыми толщиномерами. Если толщина на обширных площадях вышла за допустимые пределы по утонению, измеряемый элемент объекта, как правило, признается требующим замены, и дальнейший его контроль также не имеет смысла. В том случае, если по результатам всех предыдущих процедур объект не бракуется, в ряде случаев назначают исследования его материала разрушающими методами (химический анализ, металлография, механические испытания). Если программой диагностирования это предусмотрено, и результаты испытаний разрушающими методами положительны, то последующему неразрушающему контролю должны быть обязательно подвержены не только нормативно регламентированные зоны и элементы, но и восстановленные места отбора проб (образцов). Поэтому неразрушающий физический контроль всегда проводят в последнюю очередь. В процедуру неразрушающего контроля, как правило, включены как минимум 2 метода: один поверхностный и один объемный. Поверхностные методы более просты в исполнении, поэтому они выполняются прежде объемных, а объемные проводят в случае отсутствия показаний на недопустимые дефекты по результатам поверхностных. Только в случае отсутствия противопоказаний по результатам всех процедур диагностирования составляется положительное заключение, содержащее в себе отдельные заключения по каждому виду (методу) контроля. Процедуры контроля на опасных производственных объектах могут выполнять специалисты, обученные и аттестованные в соответствии с требованиями «Правил аттестации персонала в области неразрушающего контроля» ПБ 03-440-02 [2], причем выдавать заключения могут лица с квалификацией не ниже II уровня по данному методу для данного вида объектов. Лаборатории, выполняющие диагностирование, должны быть аттестованы в соответствии с требованиями «Правил аттестации лабораторий неразрушающего контроля» ПБ 03-372-00 [3] и аккредитованными в соответствии с требованиями СДА-01 [4] и СДА-15 [5]. Далее будет дано понятие о дефектах, затем подробно рассмотрен каждый вид контроля, начиная с визуального и измерительного, после чего – прочие виды в последовательности, представленной в таблице 1. Примечание: оптический вид контроля частично входит в состав ВИК, когда речь идет о применении специальных увеличительных средств. I. ПОНЯТИЯ О ДЕФЕКТАХ И ДЕФЕКТНОЙ ПРОДУКЦИИ Основным способом получения сплавов является смешивание различных металлов в определенных пропорциях, расплавление и отливка их в специальные формы. Применение литья в металлические формы, по выплавляемым моделям, центробежным методом, в оболочковые формы позволяет получать отливки различной конфигурации, требующие незначительной механической и термической обработки для превращения их в готовые изделия. Для изготовления деталей в большинстве случаев используют различные методы обработки металлов давлением, как то: прокатка, ковка, штамповка, прессование, волочение. В дальнейшем полученные полуфабрикаты подвергаются механической, термической, химико-термической, электрохимической и другим видам обработки. В результате фазовых превращений при нагреве и охлаждении металла, а также вследствие пластической деформации происходит формирование микро – и макроструктуры металла. Структура любого металла не является идеально сплошной. По современной теории пластичности металла и сплавы представляют собой физико-химическую систему, состоящую из кристаллов основного металла, внутри и по границам которых распределены примеси и легирующие элементы, а также различные пороки, различающиеся размерами, формой и расположением в металле. Например, в тонкой структуре можно наблюдать дислокации и вакансии (искажения и несовершенства кристаллической решетки металла); в микроструктуре – микротрещины и микропоры; в макроструктуре – трещины, раковины, расслоения, рыхлости и т.д. Наиболее опасными являются микротрещины и макроскопические нарушения сплошности или однородности металла. Чтобы правильно оценить степень влияния несплошности на работоспособность изделия, необходимо учесть характер нагружения детали (статическое, динамическое, знакопеременное); характер перегрузок; уровень действующих напряжений; рабочую среду и температуру; чувствительность материала к концентрациям напряжений; размер и местоположение несплошностей и др. Полученные данные используют при разработке нормативной документации на изготовление изделия, обеспечивающей определенные его параметры и показатели качества. В нормативной документации должны быть четко указаны предельные отклонения параметров детали от номинальных значений, при которых изделие будет выполнять свои функции без снижения надежности. Отклонение считается допустимым, если действительное численной значение параметра изделия не выходит за пределы, установленные нормативной документацией. Выход действительного значения параметра за установленные пределы означает, что рассматриваемая продукция имеет дефект. Дефектом называется каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией. Дефектами могут быть не только недопустимые нарушения сплошности металла, но и выход размера детали за пределы допуска, несоответствие степени шероховатости поверхности изделия техническим условиям, наличие царапин и сколов на защитном покрытии, высокое содержание вредных примесей в металле и т.д. Дефекты, обнаруживаемые при контроле изделий, подразделяют на явные и скрытые, а также на исправимые и неисправимые. Дефект, устранение которого технически возможно и экономически целесообразно, называют исправимым. Дефект, устранение которого связано с большими трудовыми и материальными затратами, называют неисправимым. Исправимость и неисправимость дефекта определяют применительно к рассматриваемым конкретным условиям производства и ремонта с учетом затрат и технических факторов. Примеры исправимых дефектов: выход действительного размера диаметра вала за наибольший предельный размер; повреждение защитного покрытия; шероховатость поверхности ниже класса, предусмотренного техническими условиями; локальные непровары др. Примеры неисправимых дефектов: выход действительного размера диаметра вала за наименьший предельный размер; несоответствие химического состава металла заданному; горячие и холодные трещины, пережог, расслоения, рванины и др. Изделие, имеющее хоть один дефект, относится к некондиционной продукции и не может быть использовано по назначению. Все встречающиеся отклонения параметров изделия от установленных нормативной документацией в зависимости от их влияния на эффективность и безопасность использования продукции делят на критические, значительные и малозначительные. Критическим называют отклонения, при наличии которых нельзя использовать продукцию по назначению, так как она не отвечает требованиям безопасности. Значительным считают отклонения, которое влияет на использование продукции по назначению и на ее долговечность, но не является критическим. Малозначительным считается отклонение, которое существенно не влияет на использование продукции. Критические и значительные отклонения являются дефектами, поэтому для их выявления контроль должен быть сплошным и в отдельных случаях – неоднократным. Малозначительные отклонения не являются дефектами, но для некоторых видов продукции совокупности отклонений, каждое из которых является малозначительным, могут быть эквивалентны значительному или критическому отклонению и, соответственно, должны быть отнесены к соответствующей категории. По происхождению дефекты изделий подразделяют на конструктивные, производственно-технологические и эксплуатационные. Конструктивные возникают из-за ошибок конструктора; производственно-технологические – при получении чугуна и стали, при литье, прокатке, пайке, сварке, клепке, механической и термической обработке и т.д. Эксплуатационные возникают в результате работы (усталость металла, коррозия, износ, неправильное техническое обслуживание и эксплуатация). В таблице 2 показаны виды наиболее характерных дефектов твердых материалов. Таблица 2. Виды дефектов в материалах и сварных швах

*) Такое название в обиходе дефект получил из-за трехмерной формы, похожей на раздвоенный хвост ласточки в полете. |