Конспект лекций по дисциплине введ-направ. Конспект лекций по дисциплине Введение в направление

Скачать 11.02 Mb. Скачать 11.02 Mb.

|

|

II.5. Требования к специалистам, осуществляющим ВИК. Специалисты, осуществляющие визуальный и измерительный контроль, должны быть аттестованы в соответствии с Правилами [2]. Они не должны иметь медицинских противопоказаний по состоянию здоровья. Теоретическая и практическая подготовка специалистов и контролеров может производиться на специальных курсах при учебно-аттестационных центрах, в учебных комбинатах или по месту работы в соответствии с программой. Минимальный стаж работы по ВИК при аттестации на I уровень квалификации должен быть не менее 3 месяцев; при этом для лиц со средним, средним специальным и средним техническим образованием – обучение полное; аттестация на II уровень возможна после 6 месяцев работы для специалистов I уровня. Для лиц с высшим образованием аттестация на II уровень возможна при минимальном стаже работы 9 месяцев с прохождением курсов повышения квалификации. II.6. Требования к проведению ВИК. II.6.1. Стационарные участки контроля необходимо размещать в наиболее освещенных местах, оборудованных искусственным освещением. Освещенность должна быть достаточной для выявления дефектов, но не менее 500 лк. Участки должны быть оборудованы рабочими столами, стендами, рольгангами и другими средствами, обеспечивающими удобства выполнения работ. Окраска поверхностей стен, потолков, рабочих столов и стендов должна быть выполнена в светлых тонах (белый, голубой, желтый, светло-зеленый, светло-серый), чтобы увеличить контрастность контролируемых поверхностей, повысить контрастную чувствительность глаза, снизить общее утомление специалиста, выполняющего контроль. II.6.2. При монтаже, строительстве, ремонте, реконструкции, а также в процессе эксплуатации технических устройств и сооружений ВИК выполняется на месте производства работ. При этом должно быть обеспечено удобство подхода специалистов, выполняющих контроль, к месту производства контрольных работ, созданы условия для безопасного производства работ. Подготовка к контролю производится подразделениями организаций, выполняющей работы по ВИК, а в процессе эксплуатации технических устройств и сооружений – службами организации, которой принадлежит контролируемый объект. Подготовка проводится в соответствии с требованиями РД03-606-03 [6]. III. ОПТИЧЕСКИЙ КОНТРОЛЬ Если оператор-диагност осматривает объект без каких-либо специальных увеличительных средств, то это – визуальный осмотр, который, как указывалось выше, согласно ГОСТ 18353 не относится к категории физических видов неразрушающего контроля. Но как только оператор взял в руки хотя бы простую увеличительную лупу – это уже оптический вид неразрушающего физического контроля. Оптический вид контроля регламентируется стандартом ГОСТ 23479-79 «Контроль неразрушающий. Методы оптического вида. Общие требования» [7]. Этот стандарт классифицирует чувствительность оптического контроля по двум основным параметрам: кратность увеличения оптических средств и освещенность контролируемой поверхности. На опасных производственных объектах применяется кратность увеличения оптических средств не ниже 4× и освещенность контролируемой поверхности не менее 500 лк. Оптический вид контроля включает в себя 3 метода: 1. Наружный метод. 2. Перископический метод. 3. Эндоскопический метод. Наружный метод позволяет обследовать только легко доступные наружные поверхности объекта и широкие полости, в которые оператор может проникнуть с простыми средствами оптического контроля (оптической системой). Он не позволяет осматривать внутренние поверхности узких, тем более – изогнутых полостей. Оптическая система – это совокупность оптических деталей (линз, призм, зеркал и т.п.), предназначенная для определенного формирования пучков световых лучей. К простым оптическим системам относятся зеркала, линзы, очки, лупы. Более сложные системы наружного оптического контроля – телескопы и микроскопы. Одним из наиболее простых способов наружного оптического контроля труднодоступных поверхностей или поверхностей, наклоненных менее 30 к зрительной оси глаза, является их осмотр с помощью зеркал. Применяют плоские зеркала и сферические. Плоским зеркалом называют оптическую деталь с плоской отражающей поверхностью, предназначенную для изменения направления оси оптической системы. Комбинация из таких зеркал может обеспечить поворот изображения. Отражательная способность зеркала 95%. Сферическим зеркалом называют оптическую деталь, сферическая поверхность которой является отражательной. Линзой называется оптическая деталь, ограниченная преломляющими поверхностями, из которых хотя бы одна является поверхностью вращения. По оптическим свойствам линзы делят на две основные группы:

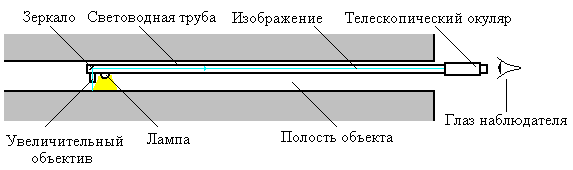

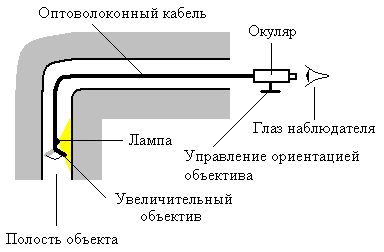

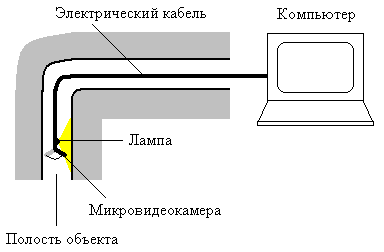

Линзы отличаются одна от другой расстоянием центров образующих их сферических поверхностей, радиусами и показателями преломления вещества, из которого они сделаны. Величина оптической силы линзы определяется фокусным расстоянием, которое зависит от кривизны преломляющих поверхностей, показателя преломления и толщины линзы. Например, двояковыпуклая линза с большой кривизной поверхностей имеет меньшее фокусное расстояние и большую оптическую силу, так как оптическая сила линзы обратно пропорциональна ее заднему фокусному расстоянию. За единицу измерения оптической силы линзы принимают оптическую силу такой линзы, фокусное расстояние которой равно 1м; такая единица называется диоптрией. В промышленности диоптрия обозначается «ДПТР». Например, у положительных линз с фокусным расстоянием +0.4 м оптическая сила составляет 2.5 ДПТР. У отрицательных линз с фокусным расстоянием -0.4 м оптическая сила -2.5ДПТР, а для -4.0 м она равна -0.25ДПТР. Линзы – это средства коррекции зрения. Их можно разделить на две группы: 1) одноэлементные; к ним относятся: очковые и контактные линзы; однолинзовые лупы; диафрагмы различных видов. 2) многоэлементные; к ним относятся: многолинзовые лупы, телескопические и проекционные системы. Лупа – это оптическая система, состоящая из одной или нескольких линз, предназначенная для наблюдения предметов, расположенных на ограниченном расстоянии. Промышленность выпускает лупы общего назначения различных типов и конструкций: складные, карманные, измерительные, часовые, лупы с ручкой и др. Увеличение стандартных луп от 2.5× до 25×. Измерительные лупы выпускаются с увеличением 10×. При контроле поверхностей больших размеров следует использовать сначала лупу с небольшим увеличением, выявляя подозрительные места, а затем исследовать их лупой с большим увеличением, т.к. лупы с большим увеличением имеют меньшее линейное поле зрения. Лупу следует держать так, чтобы ее плоскость была параллельна поверхности контролируемого объекта и как можно ближе к глазу, так как при этом глаз воспринимает наибольшее количество отраженного от поверхности изделия света. При оптическом контроле далеко расположенных поверхностей широко используются телескопические системы, которые преобразуют параллельный пучок излучения, поступающий в их входной зрачок, в параллельный, более узкий пучок излучения, выходящий через выходной зрачок системы. Фокусы таких систем находятся в бесконечности, а оптическая сила равна нулю. Такие системы называются афокальными. Сложная телескопическая система, кроме двух составляющих основных оптических частей – положительных объектива и окуляра (труба Кеплера) и положительного объектива и отрицательного окуляра (труба Галилея), может иметь другие оптические детали, например, защитные стекла, сетки, призмы, светофильтры и т.п. Конструктивно эти детали могут быть отнесены как к объективной, так и к окулярной части. Микроскопы предназначены для наблюдения близко расположенных предметов. Рабочие микроскопы, используемые в цехах, имеют увеличение порядка 40×, поле зрения около 5 мм. Их применяют при контроле поверхностей, имеющих гальванические покрытия, окрашенных и полированных поверхностей. Микроскопы измерительные используются в машиностроении для точных измерений линейных размеров контролируемого объекта. Точность измерения линейных размеров 0.01 мм до 0.001мм; угловых от 10’ до 1’; предел измерения линейных размеров 50 – 200мм. Микроскопы металлографические используются для исследования микроструктуры металлов и других непрозрачных объектов. Работают в отраженном свете. Увеличения от 100× до 1350×; при фотографировании от 45× до 2000×. Перископический метод позволяет обследовать узкие длинные прямолинейные полости. Перископы – это смотровые приборы, построенные на базе световодной трубы и линзовой оптики с механическим устройством (см. рисунок 4).  Рисунок 4. Перископический метод оптического контроля прямолинейной полости. Этим методом, к примеру, в энергетике контролируют поверхность осевых каналов роторов паровых турбин. Длина световодной трубы может достигать 6 м. Эндоскопический метод позволяет обследовать узкие длинные искривленные полости. Эндоскопы – это смотровые приборы, первоначально построенные на базе волоконной и линзовой оптики с механическим устройством, но сегодня благодаря интенсивному развитию видеоэлектроники они создаются на основе микровидеокамер, портативных компьютеров, а передающим изображение средством является обычный электрический кабель, длина которого может достигать 40 м. При этом ориентация принимающего изображение элемента относительно оси конца световода (кабеля) дистанционно управляется в оптоволоконных эндоскопах с помощью тросика Боудена (подобно ручному тормозу велосипеда), а в современных приборах – стрелками на клавиатуре компьютера (см. рисунок 5). Эндоскопы применяются: 1) в машиностроительных цехах: для контроля цилиндрических отверстий, пересекающихся отверстий, внутренней резьбы и на других недоступных участках. 2) в авиационно-космической промышленности: для визуального контроля узлов двигателей; систем питания горючим, воздухом; систем управления и торможения. 3) в автомобильной промышленности: для контроля отливок и головок; недоступных мест масляных систем; механических и электрических конструкций; при диагностировании двигателей и т.п. 4) на электростанциях и атомных объектах: для контроля лопаток турбин, генераторов, двигателей, насосов, при визуальном контроле бойлерных труб на точечную коррозию и другие дефекты; при контроле внутренних поверхностей атомных реакторов без разборки. 5) в химической и нефтехимической промышленности: при визуальном контроле испарительных конструкций, ректификационных блоков, камер химических реакций, цилиндров, барабанов и других типов оборудования.   а) б) Рисунок 5. Эндоскопический метод оптического контроля искривленной полости: а – с помощью оптоволоконного эндоскопа; полости: б – с помощью компьютерного эндоскопа. В случаях, когда вредное излучение, температура или химическая среда представляет опасность для контроля или, когда конфигурация объекта контроля не дает возможности его контролировать непосредственно, применяют агрегатные комплексы дистанционного оптического контроля, в состав которых входят телевизионная установка, световой прибор и системы позиционирования и транспортировки. Другие оптические и оптико-механические приборы. Эти приборы имеют оптические и механические элементы и применяются для измерения линейных размеров. Они бывают контактные и бесконтактные; проекционные, интерференционные; лазерные или основанные на других физических принципах. Наибольшее распространение из них получили оптиметры, длинномеры и интерферометры. Оптиметры – это оптико-механические приборы для измерения линейных размеров методом сравнения с мерой, основанные на использовании оптико-механического рычага. Основные типы оптиметров – вертикальный и горизонтальный. В основном оптиметры применяют для измерения линейных размеров и отклонений формы особо точных деталей машин и измерительных инструментов, а также для поверки концевых мер длины 3,4 и 5-ого классов точности. Длинномеры – это оптические измерительные приборы, имеющие размерный элемент – пиноль со шкалой высокой точности, с которой сопоставляется искомый размер объекта контроля. Благодаря этому контактные измерения линейных размеров можно производить как методом сравнения с мерой, так и методом непосредственной оценки. Отсчетные устройства современных длинномеров изготовляют на базе дифракционной решетки, что позволяет отсчитывать результат с дискретностью отсчета 0.2 мкм (у оптиметра 1 мкм). Кроме того, современные длинномеры электрифицированы и оснащены микро ЭВМ, что дает возможность автоматизировать процесс измерения и обработку его результатов. Интерферометры - это оптические измерительные приборы, использующие интерференцию. При интерференции видимого света возникает картина интерференций, т.е. ряд спектральных полос, характерных для видимого света, симметрично расположенных относительно черной полосы в середине ряда. Эта полоса служит своеобразным визиром прибора. При изменении размера объекта контроля воспринимающий элемент прибора вызывает в преобразующем устройстве прибора соответственное смещение картины интерференции на фоне непосредственной шкалы. По этой шкале отсчитываются показания интерферометра. Наиболее целесообразно использовать интерферометры для контроля и поверки концевых мер длины 1, 2, 3 классов точности, а также для контроля и поверки проволочек, используемых при измерении среднего диаметра резьбы. Лазерный интерферометр с микропроцессором – это интерферометр с оптическим квантовым генератором – лазером. Лазер удобен тем, что создает узконаправленный когерентный пучок света большой мощности. По сравнению с контактным интерферометром лазерный имеет большую чувствительность. Лазерные интерферометры в основном предназначены для измерения линейных или угловых перемещений, происходящих в агрегатах машин и в устройствах, от которых требуется точность движений в процессе работы. IV. КОНТРОЛЬ ПРОНИКАЮЩИМИ ВЕЩЕСТВАМИ Этот вид контроля в целом основан на способности тех или иных веществ проникать в слабораскрытые наружные и сквозные дефекты в твердых стенках контролируемых объектов. Он объединяет в себе методы, представленные в таблице 3. Таблица 3. Методы контроля проникающими веществами.

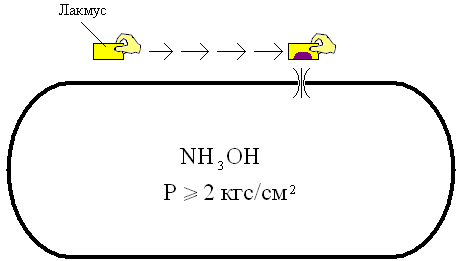

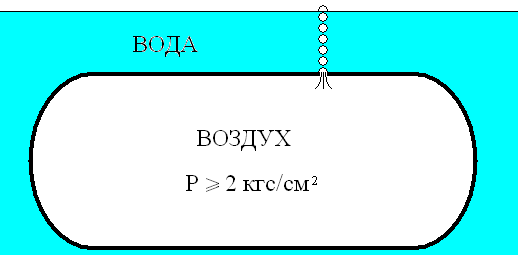

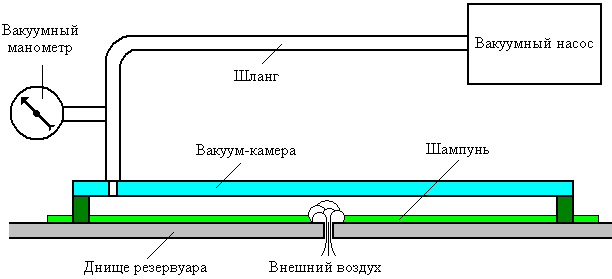

Первые три метода объединены понятием «течеискание». Газоаналитический метод состоит в следующем (см. рисунок 6). Герметически закрытый объект наполняют химически активным газом (аммиак) под давлением. В качестве индикатора используют отрезок лакмусовой бумаги или специальный портативный прибор – газоанализатор. Лакмусом либо датчиком газоанализатора медленно сканируют всю наружную поверхность объекта. В зоне, где имеется сквозной дефект, образуется утечка аммиака, в результате в этом месте лакмус темнеет, а газоанализатор дает соответствующие показания.  Рисунок 6. Поиск сквозных дефектов в стенке баллона газоаналитическим методом. Метод связан с использованием ядовитого газа, поэтому требует применения специальных защитных средств: оператор должен выполнять контроль в противогазе и резиновых перчатках. Лакмусовый способ более дешев, так как не требует специальной аппаратуры, но при обнаружении дефектов он связан с расходом индикаторной бумаги. Газогидравлический метод (рисунок 7) в обиходе иногда называют «пузырьковым». Герметически закрытый объект наполняют воздухом под давлением и погружают в прозрачную жидкость (дюкеры – подводные переходы различных трубопроводов через водоемы – заведомо погружены в нее). В точке, где имеется сквозной дефект, образуется утечка воздуха в жидкость, в результате в этом месте в жидкости возникает цепочка восходящих пузырьков. В быту этот метод хорошо знаком велосипедистам – именно так они обнаруживают мелкие проколы в камерах колес.  Рисунок 7. Поиск сквозных дефектов в стенке баллона газогидравлическим методом. Вакуумно-жидкостный метод (рисунок 8) широко применяется при контроле герметичности днищ и стенок резервуаров для хранения нефти и нефтепродуктов. Средствами контроля являются электрический вакуумный насос, вакуумный манометр и вакуум-камера, представляющая собой лист толстого оргстекла со штуцером, обнесенный по контуру толстой полосой пористой резины. Насос, манометр и камера соединены между собой резиновыми шлангами. В качестве индикаторного средства используется жидкое мыло или обыкновенный косметический шампунь. Контролируемый участок объекта обильно покрывают слоем мыла, накрывают вакуум-камерой и откачивают из-под нее воздух. Степень вакуума должна быть не менее -0,75 кгс/см2. Если под камерой имеется сквозной дефект, то под действием внешнего атмосферного давления наружный воздух устремляется сквозь него в полость камеры, и над дефектом возникает вспенивание мыльного слоя, которое оператор хорошо видит сквозь прозрачную крышку камеры.  Рисунок 8. Поиск сквозных дефектов в днище резервуара вакуумно-жидкостным методом. |