Конспект лекций по дисциплине введ-направ. Конспект лекций по дисциплине Введение в направление

Скачать 11.02 Mb. Скачать 11.02 Mb.

|

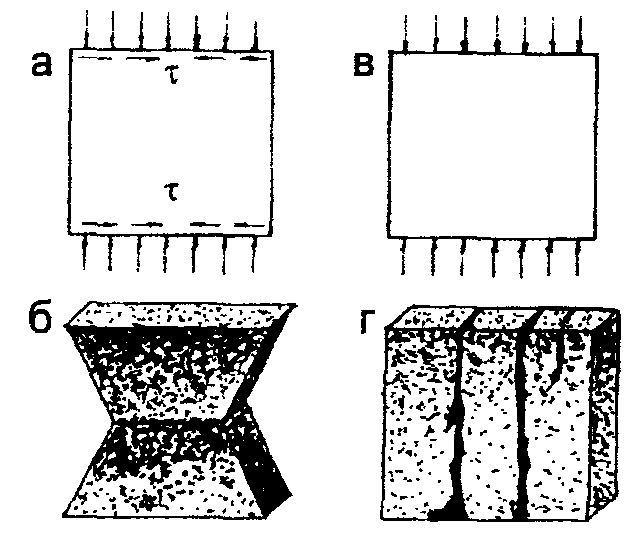

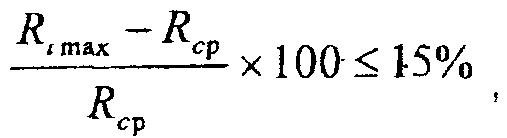

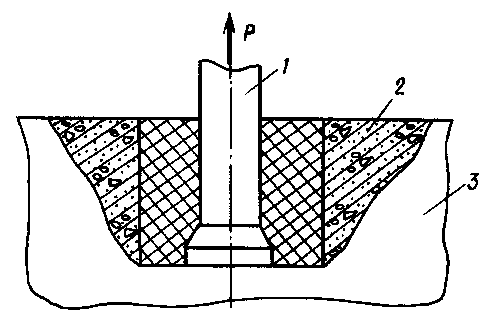

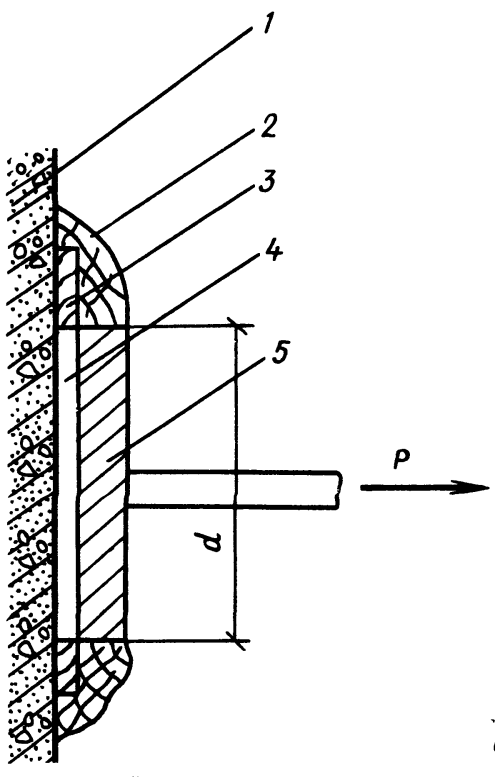

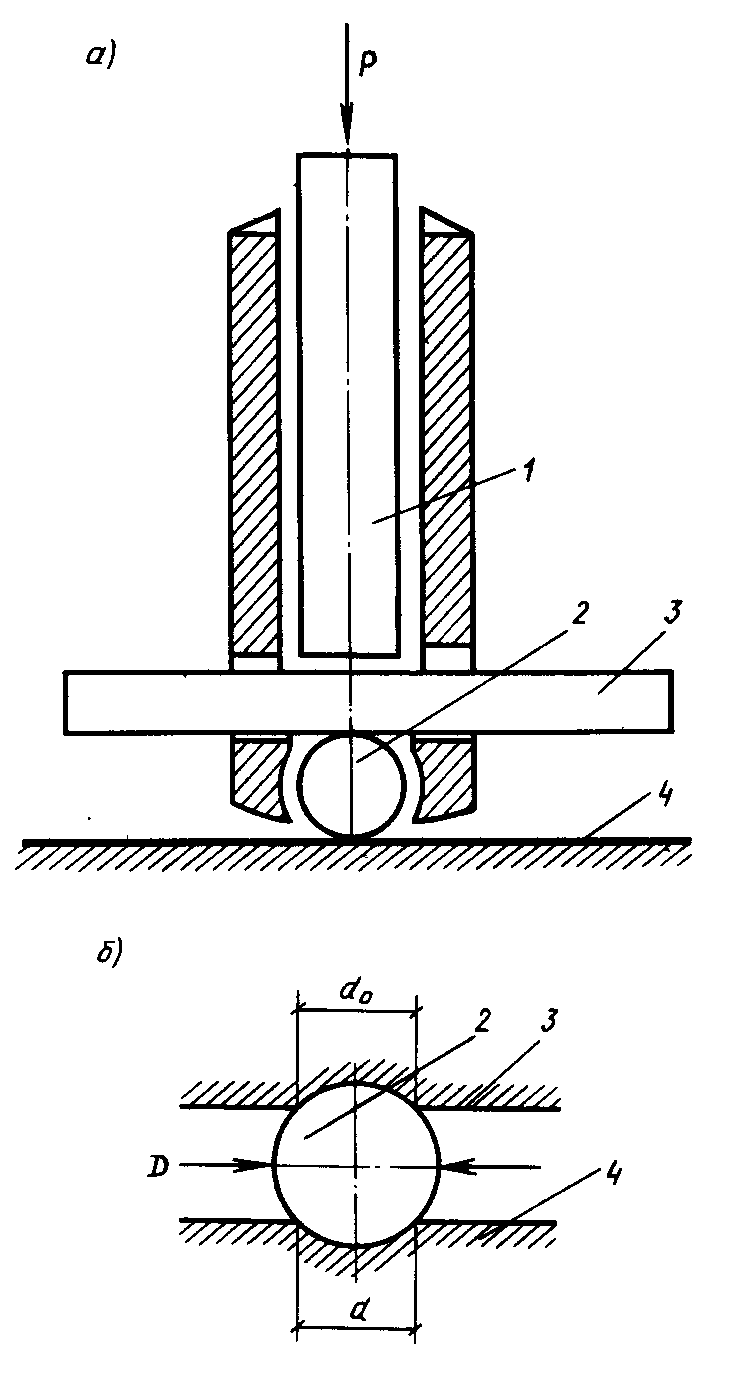

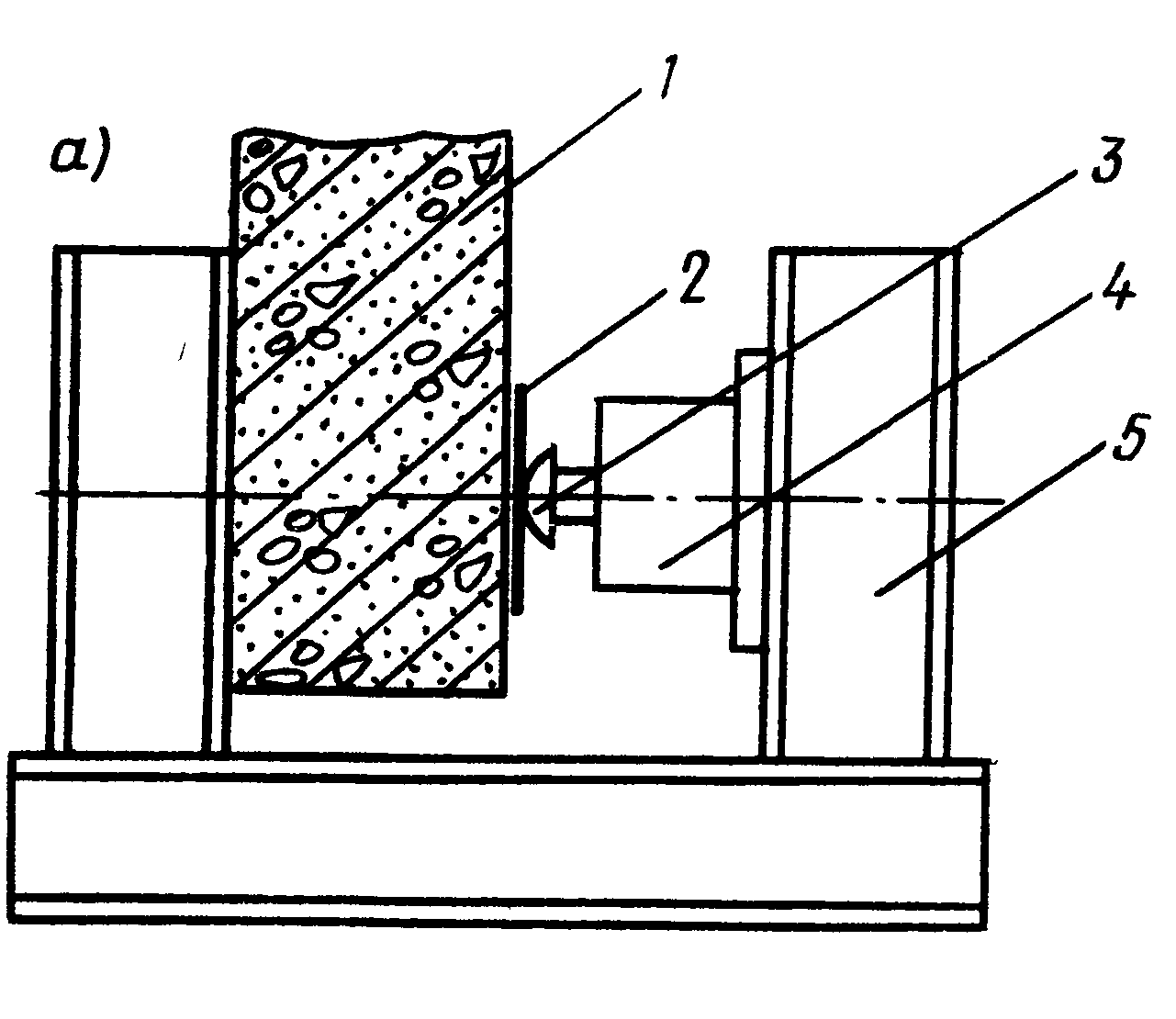

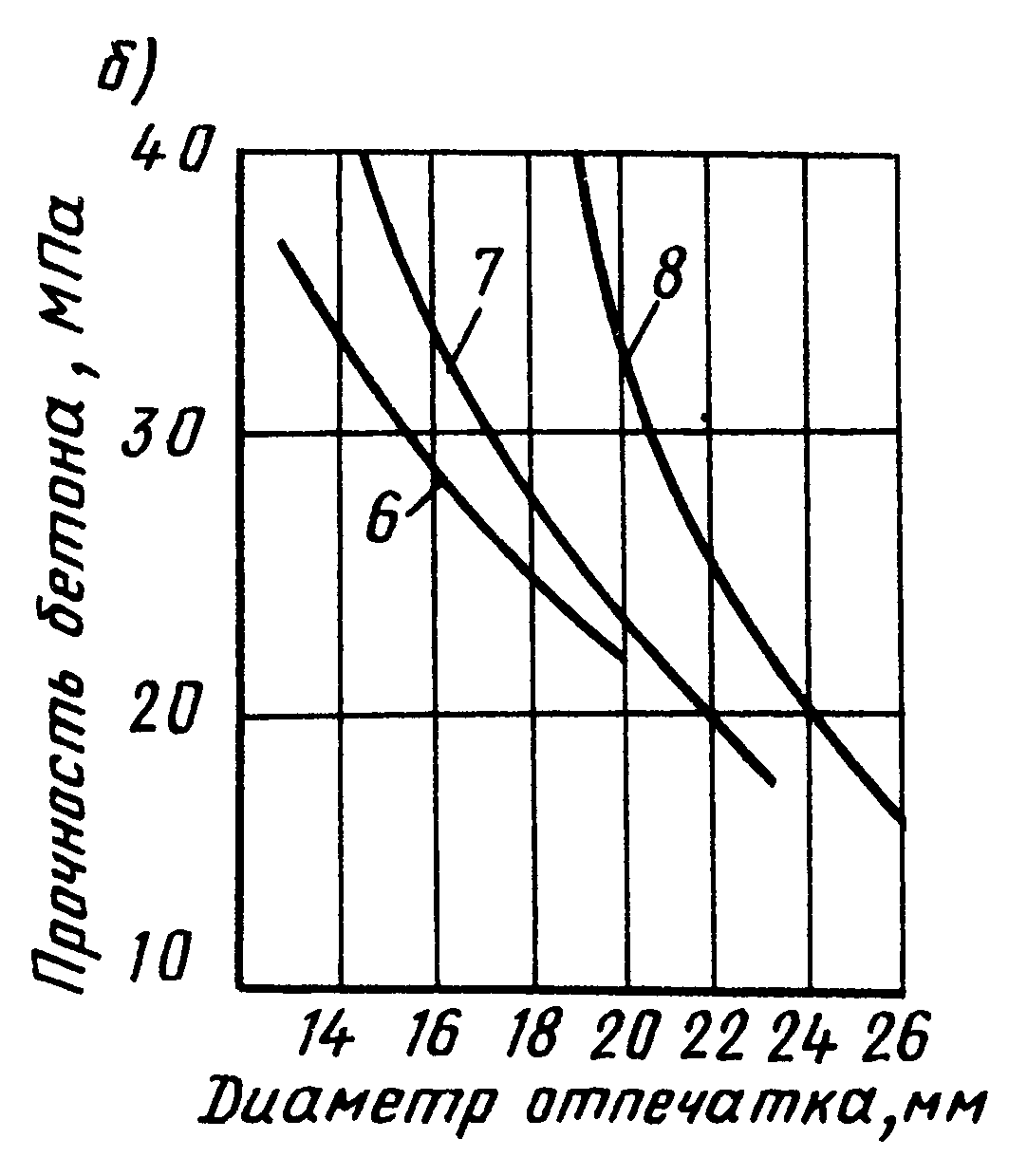

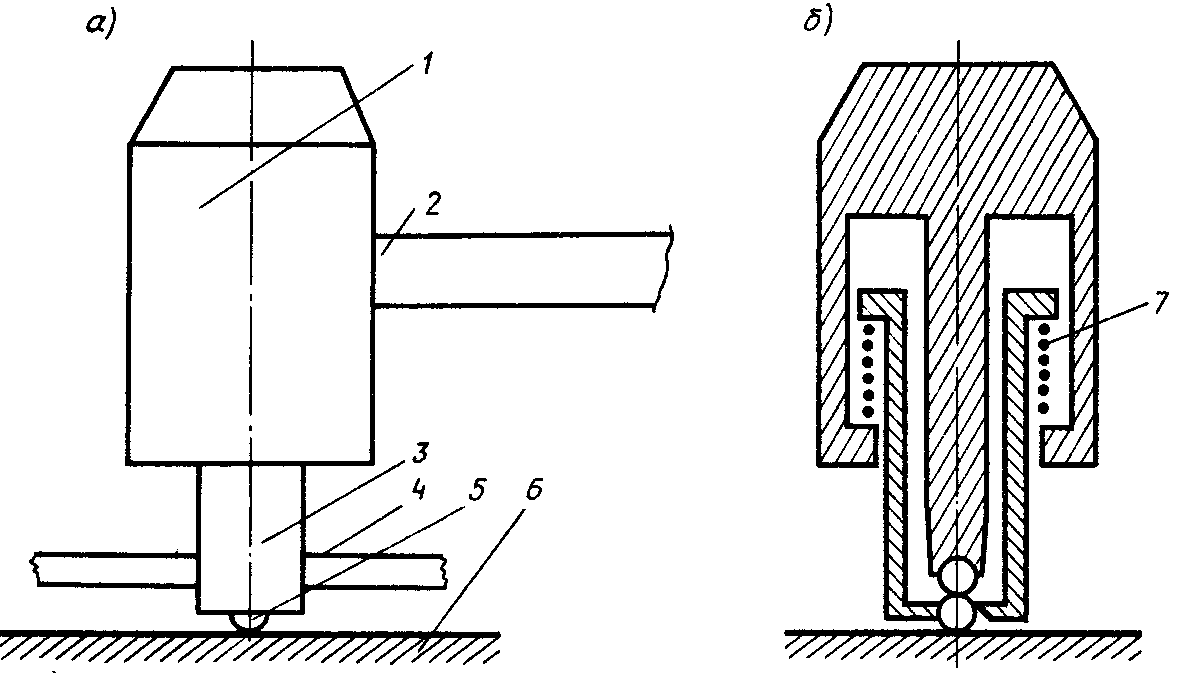

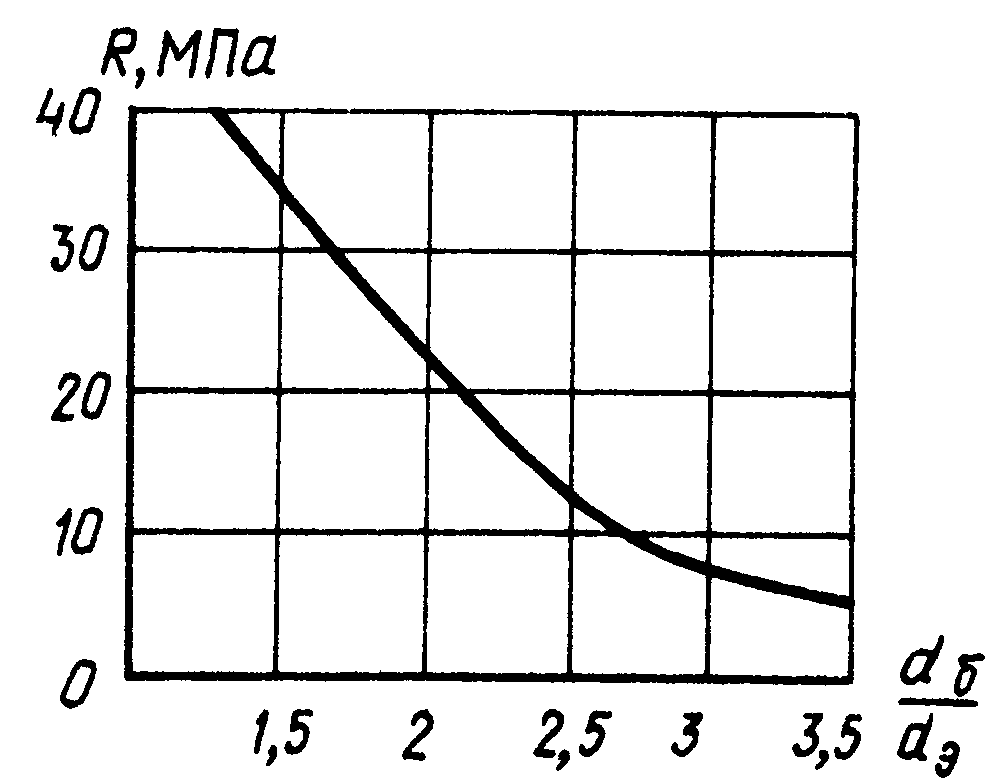

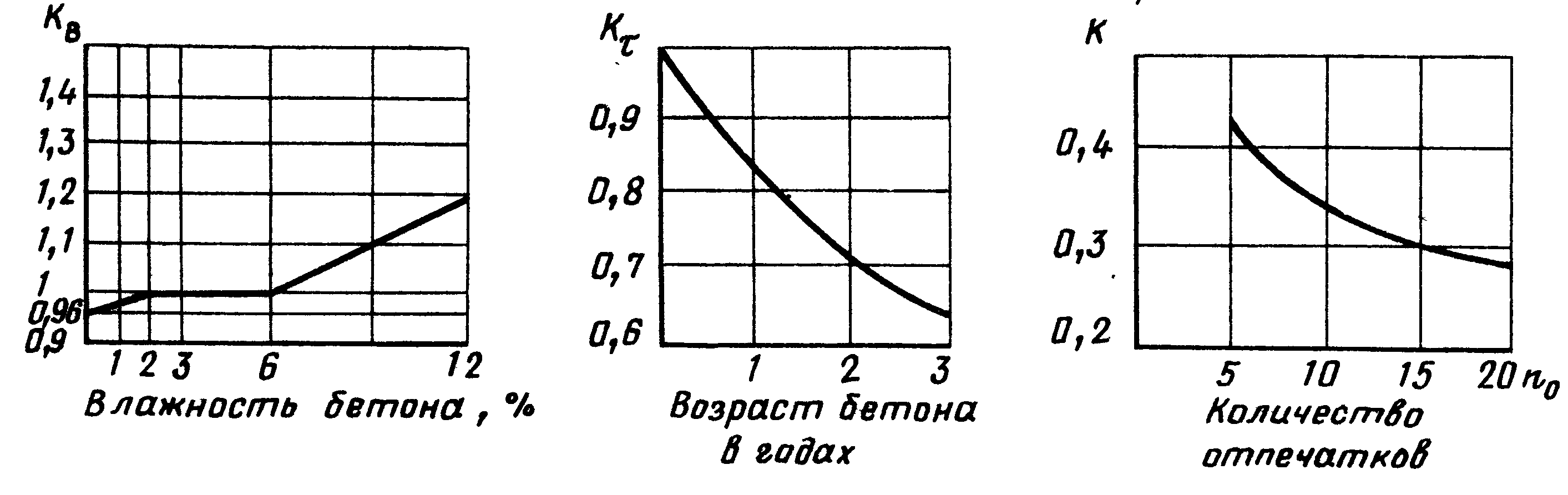

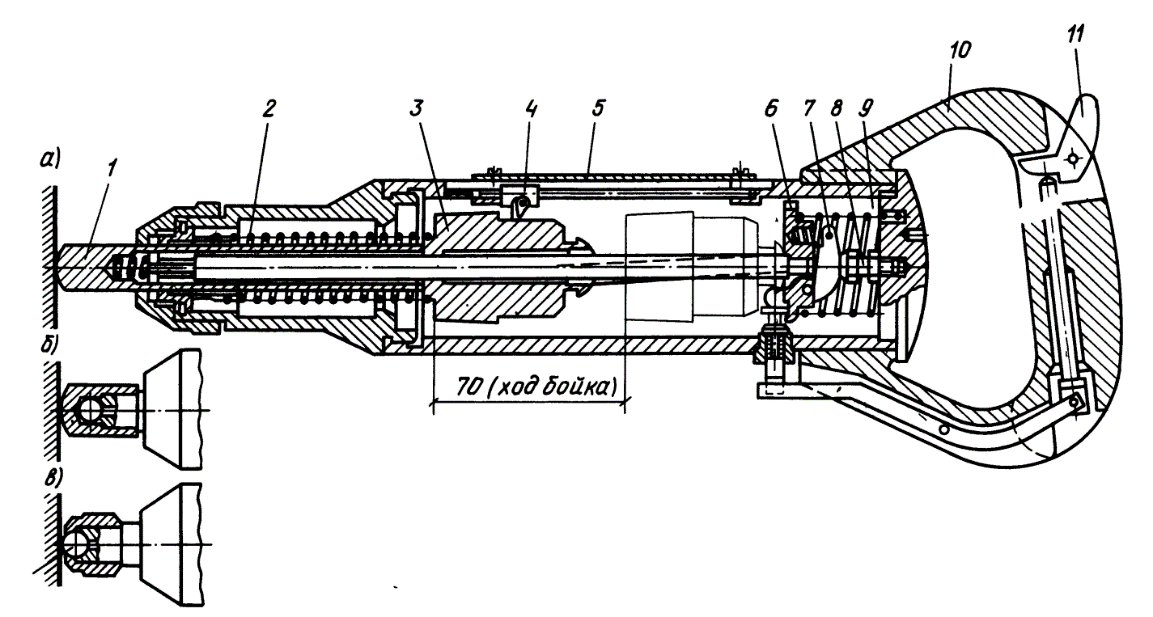

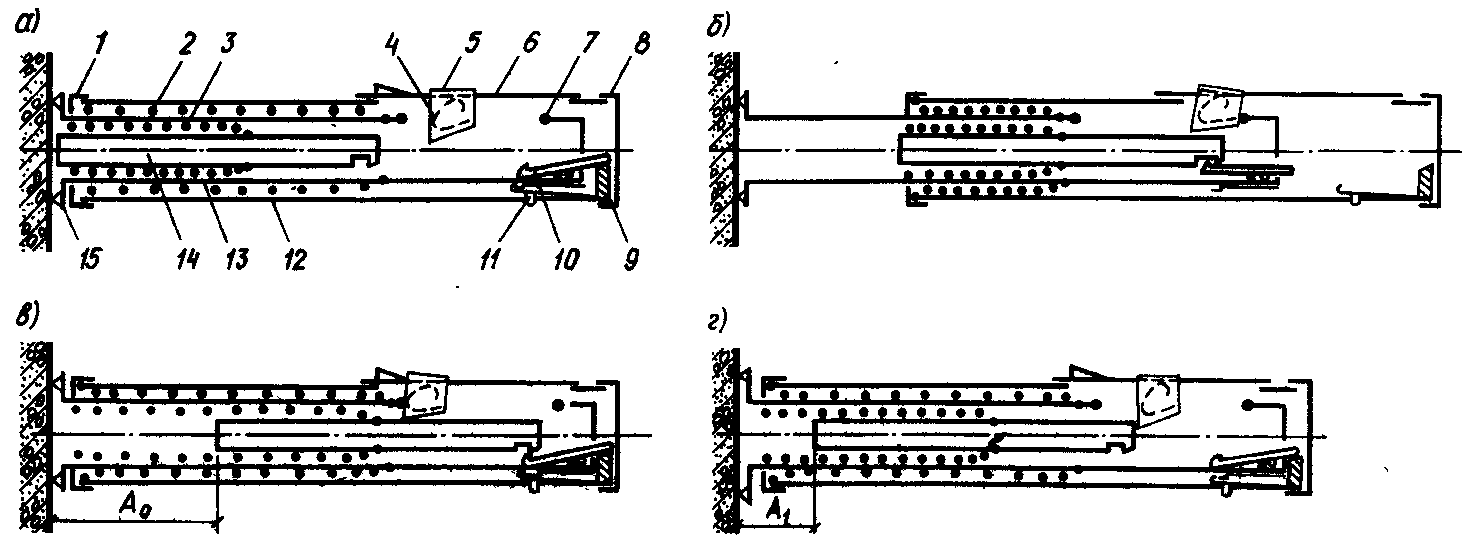

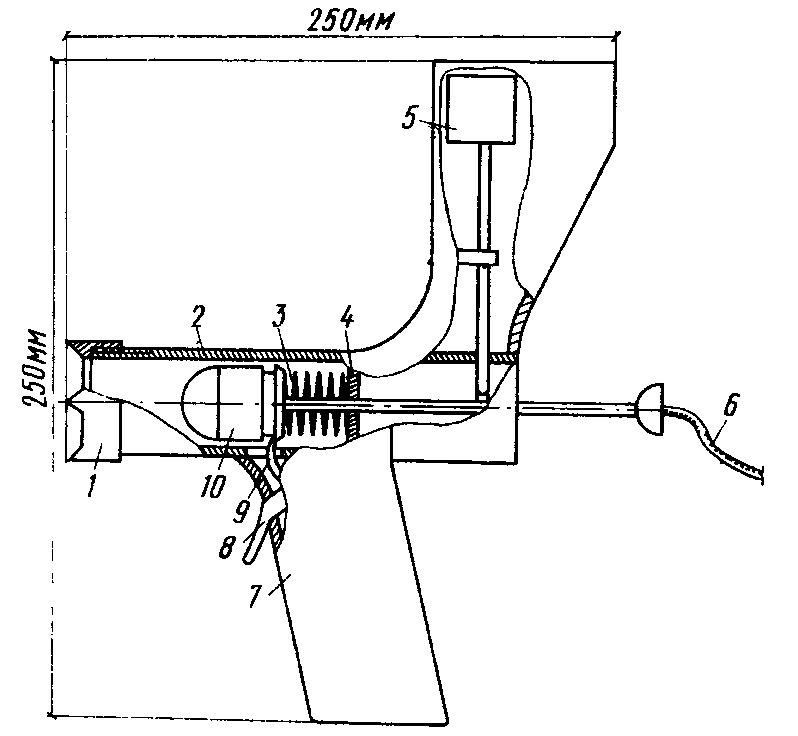

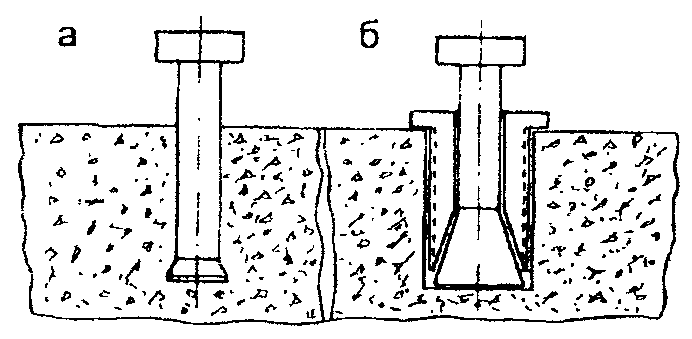

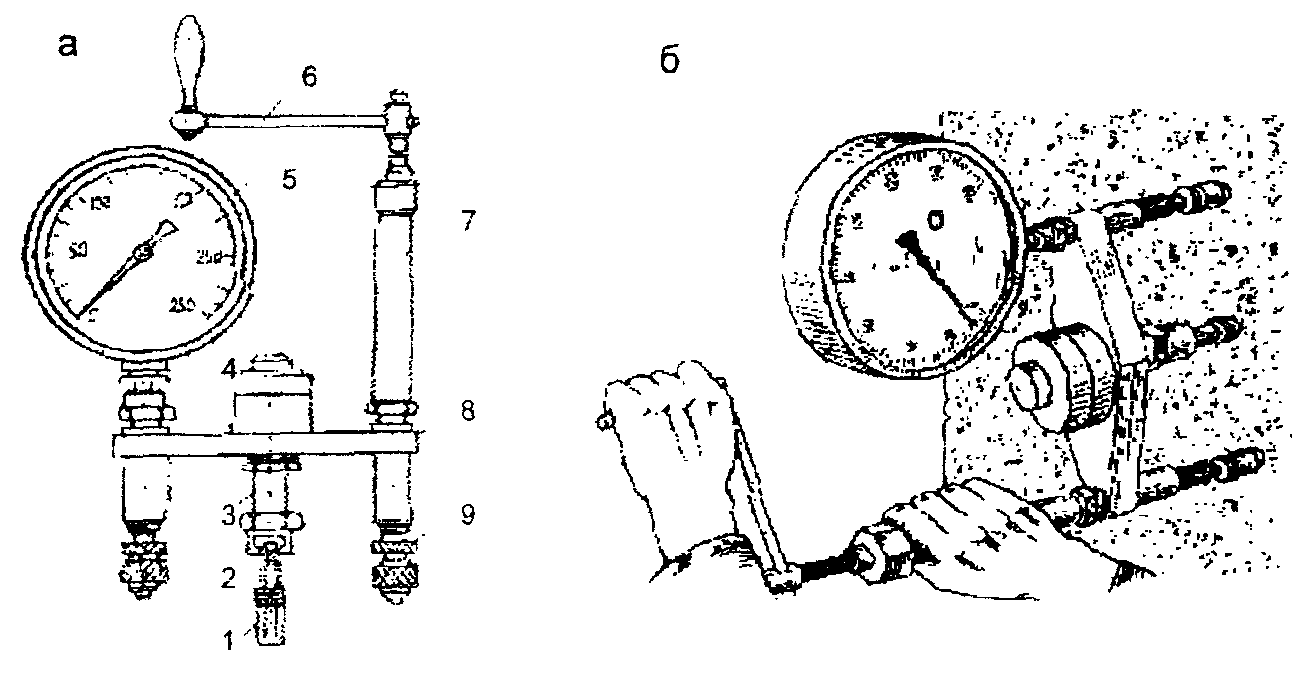

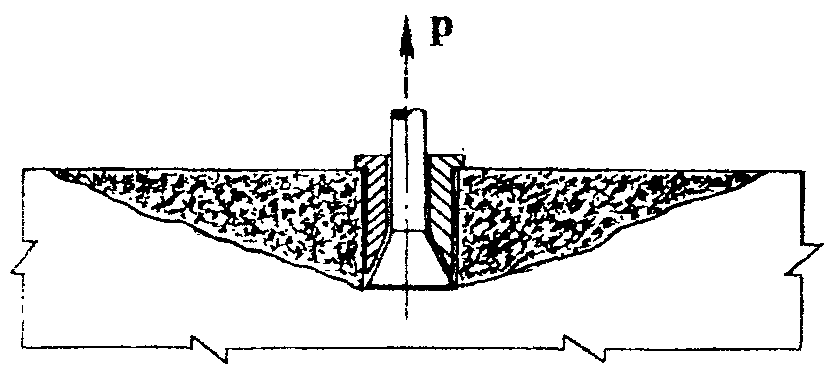

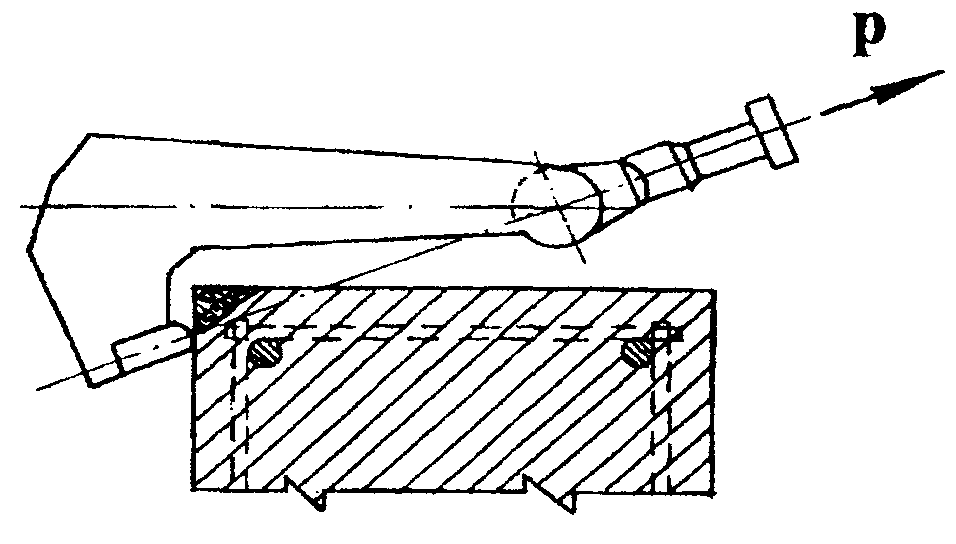

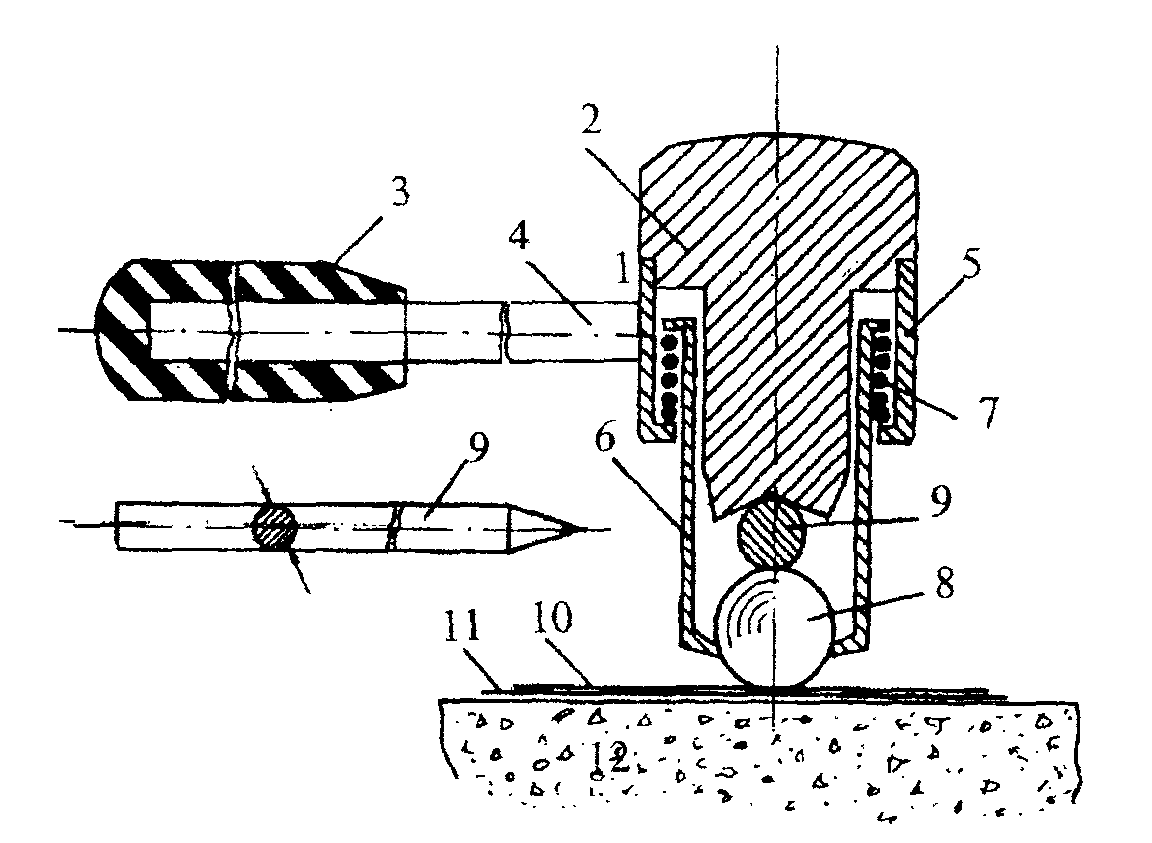

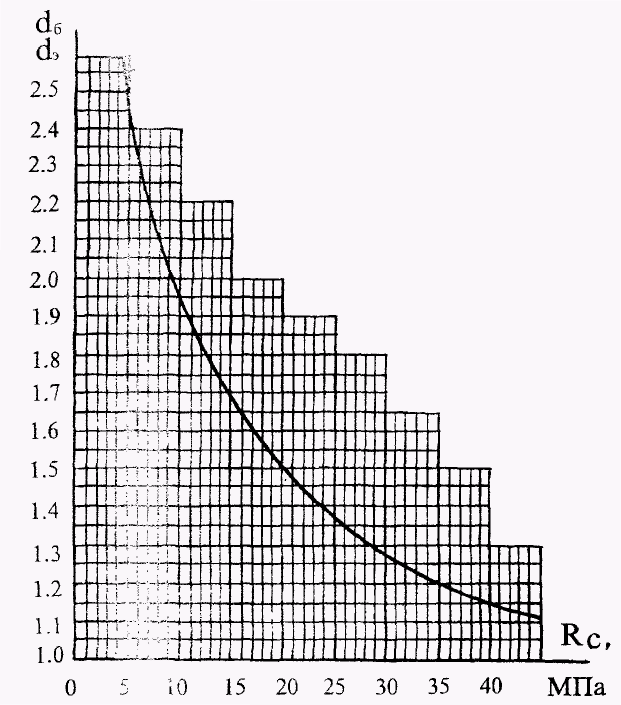

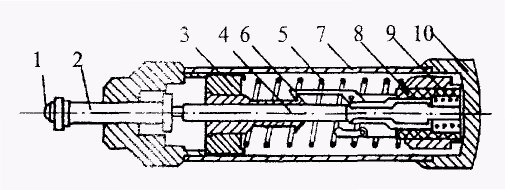

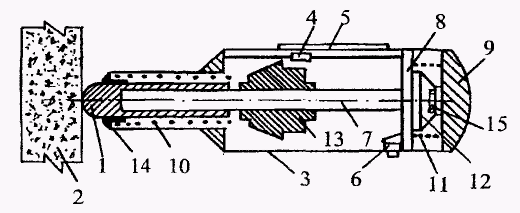

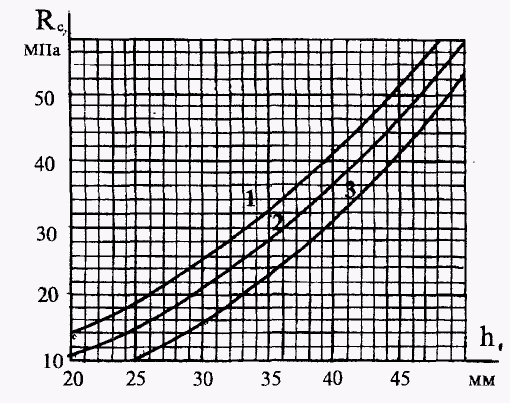

Рис. 2.2.1. Схемы разрушения кубов: а, б - при наличии касательных напряжений; в, г - при отсутствии касательных напряжений При испытании кубов различного размера, изготовленных из одного замеса бетона, прочность получается неодинаковой. Чем меньше размер образца, тем прочность выше. Это объясняется проявлением неоднородности бетона, т.е. наличием в нем пустот, микротрещин, участков с пониженной прочностью. Чем меньше объем бетона в образце, тем меньше влияние неоднородности на прочность. Для учета данного фактора используется масштабный коэффициент α, величина которого получена экспериментальным путем и приведена в табл. 2.2.1. Рабочая площадь поперечного сечения образцов определяется как среднее арифметическое значение площадей двух противоположных граней, соприкасающихся с плитами пресса. Таблица 2.2.1 Размер контрольного куба ,мм Величина коэфф. α 1. 100x100x100 0.95 2. 150x150x150 1.00 3. 200x200x200 1.05 4. 300x300x300 1.10 Прочность бетона вычисляется для каждого образца в серии по формуле где Rc - прочность бетона на сжатие, МПа или кгс/см2; α - масштабный коэффициент, принимается по табл. 2.2.1; А - средняя площадь рабочего сечения образца, см2; Kw - коэффициент, учитывающий влажность бетона в образце, для тяжелого бетона Kw=1. По результатам испытания отдельных образцов определяется прочность бетона в серии, при этом предварительно отбраковываются аномальные результаты. Для отбраковки аномальных результатов сравнивают значение прочности образцов в серии, показавших наибольшую Ri max и наименьшую Ri min, со средней прочностью Rcp в серии:   Если последние условия не выполняются, то отбрасываются значения Ri max или Ri min, которые приводят к невыполнению этих условий. Прочность бетона в серии определяется как среднее арифметическое значение прочности в отдельных образцах:  где Rср среднее значение прочности испытанного бетона, МПа или кгс/см2; Ri - прочность бетона в отдельном кубике, МПа или кгс/см2; n- количество образцов, оставшихся в серии после отбраковки аномальных результатов. Прочность бетона на растяжение вычисляется по результатам испытаний на растяжение специальных образцов "восьмерок" или на изгиб балочек. Эту же характеристику можно определить путем раскалывания цилиндров или кубов. Считается, что разрушающий метод контроля отличается наибольшей точностью и поэтому он принят за эталон при оценке других методов Однако высокая точность метода может быть признана только при оценке прочности бетона в самих испытуемых образцах, поскольку данная величина получена непосредственно путем приложения нагрузки до разрушения. Распространение значения прочности бетона в образцах на бетон в конструкциях даже при условии, что использован один замес, приводит к значительным погрешностям. Это, в первую очередь, связано с тем, что условия укладки, уплотнения, термовлажностной обработки и твердения бетона в образцах и конструкциях всегда различны. Сказывается влияние технологических факторов. Даже при максимально возможном подобии бетона в образцах и конструкциях процесс твердения будет зависеть от размеров конструкции, её открытой поверхности, степени прогрева. Различие между нарастанием прочности бетона в образцах и конструкциях ещё более значительны в случае применения предварительного напряжения или центрифугирования бетона. Из этого следует, что прочность бетона в испытуемых образцах и конструкциях всегда различна. Поэтому контроль прочности бетона по образцам является в некоторой степени условным и позволяет, в основном, оценить качество бетонной смеси. Для исключения отмеченных недостатков было предложено вырезать из конструкции алмазной фрезой кубики или цилиндрические керны и их испытывать. В этих случаях прочность бетона в образцах максимально будет соответствовать прочности бетона в конструкции. Все механические методы очень трудоемкие, требуют больших затрат ручного труда и практически не поддаются автоматизации. Несмотря на указанные недостатки, метод контроля прочности бетона путём испытания контрольных кубов нашёл широкое распространение в России и странах СНГ и до настоящего времени является основным методом для заводов ЖБИ, в результате чего тысячи кубических метров разрушенного бетона вывозятся на свалку. Механические неразрушающие методы испытаний К числу механических неразрушающих методов испытаний относятся метод местных разрушений, метод пластических деформаций и метод упругого отскока. Метод, местных разрушений, хотя и принято его относить к неразрушающим, все же связан с определенным ослаблением несущей способности конструкций. Наиболее полную информацию о прочностных свойствах материалов конструкций дает лабораторное испытание образцов, изъятых из тела конструкций. Отбор проб из металлических конструкций осуществляется путем огневой резки, причем объем вырезаемого из конструкции металла должен превышать изготовляемый из него образец для исключения зон с измененной структурой металла в процессе температурного нагрева. Толщина этой зоны принимается 10 мм. Место вырезки образца должно быть соответствующим образом усилено путем наварки вставок и накладок, при этом следует предусмотреть мероприятия по уменьшению остаточных напряжений от сварки. Отбор образцов следует производить в наименее напряженных элементах конструкций, какими являются верх ние пояса балок у крайних шарнирных опор, нулевые стержни ферм и т. д. Указанная рекомендация в определен ной степени снижает эффективность описываемого приема, так как в мно гоэлементных металлических конструк циях по характеристикам одного эле мента не всегда можно судить о характеристиках других. Кроме того, число образцов, изъятых из изучаемого объекта, не может быть большим, что снижает представительность получен ной информации. Но при этом сле дует учитывать, что способ отбора проб позволяет выявить прочностные харак теристики материала непосредственно. При взятии проб из железобетон ных конструкций используют алмазные коронки и диски из синтетических алмазов. Размеры кубов для испы таний на сжатие должны быть не менее 70,7 мм, балочки для испы тания на изгиб должны иметь сечение 100х100 мм при длине 400 мм. Этим условиям могут отвечать образцы, по лучаемые при изучении массивных конструкций. При невозможности из влечения образцов указанных размеров можно испытывать образцы иного объе ма, при этом учитывая масштабный фактор. После извлечения образцов из тела конструкции необходимо сразу же заделать образовавшиеся пустоты, ис пользуя при этом бетоны, приготовлен ные с использованием безусадочных цементов. Необходимо проводить испы тания образцов сразу после их извле чения. В противном случае необходимо применять соответствующие мероприя тия для консервации образцов. Рациональным является установка в тело объекта бездонных форм, за кладываемых в тело конструкции при ее бетонировании и извлекаемых затем для проведения испытаний. В меньшей мере подвергаются внеш ним возмущениям конструкции при ис пользовании приемов, основанных на косвенном определении механических характеристик. В основном это связано с определением прочности бетонов. Прочность бетона может быть уста новлена путем испытания на отрыв со скалыванием. Эти испытания свя заны с извлечением из тела бетона либо предварительно установленных анкеров, либо отрыва из массива неко торой его части. На рис. 2.2.2 пред ставлена принципиальная схема таких испытаний.  Рис. 2.2.2. Анкерное устройство для определения прочности бетона выдергиванием С помощью домкратов из тела бетона 3 извлекается анкер 1 и фиксируется величина силы, соответ ствующей моменту извлечения объема бетона 2. Предел прочности бетона Rопределяется формулой где k— коэффициент, находящийся в соответ ствующих нормативных документах; m — коэф фициент, принимаемый равный 1 при крупности заполнителя до 50 мм и— 1,1 при заполнителе большей крупности; Р — сила, соответствующая отрыву и определяемая по манометру. Достоинством этой схемы является то, что отсутствует необходимость по строения градуировочной кривой. Менее трудоемким является прием, основанный на определении прочности бетона отрывом. На поверхность бетона (рис. 2.2.3) эпоксидным клеем 4 кре пится стальной диск 5. Для исклю чения вытекания эпоксидной смолы за пределы стального диска между по верхностью конструкции и диском укла дывается бумажное кольцо 3. Для обес печения крепления диска с конструк цией в процессе твердения эпоксидной смолы контур диска обмазывается гип совым раствором 2, который удаля ется при проведении испытания.  Рис. 2.2.3. Устройство для определения прочности бетона отрывом Ско рость нагружения диска не должна превышать 1 кН/с. Определение класса бетона производится с помощью гра дуировочной зависимости условного напряжения R = 4P/(nd2) при отрыве от предела прочности Rс при сжатии бе тонных кубиков с размерами сторон 200 мм, d— диаметр диска, Р — уси лие, при котором происходит отрыв. На каждом образце проводят испы тания на отрыв на двух противо положных гранях. Прочность бетона может быть установлена на основании определения усилия Р скалывания участка ребра конструкции. На рис. 2.2.4 представлена схема соответствующей установки.  Рис. 2.2.4. Установка для скалывания ребра конструкции При ширине площадки скалывания равной 30 мм ребро конструкции повреждается на участке 60—100 мм. Для получения результатов испытания проводят как минимум на двух соседних участках и берут среднее значение. Для построения градуировочной зависимости усилия скалывания и прочности бетона на сжатие R испытывают стандартные бетонные кубы, стороны которых равны 200 мм. Пример градуировочной кривой приведен на рис. 2.2.5.  Рис. 2.2.5. Градуировочная кривая определения прочности бетона по усилию скалывания ребра конструкции Метод пластических деформаций основан на оценке местных деформаций, вызванных приложением к конструкции сосредоточенных усилий. Этот метод основан на зависимости размеров отпечатка на поверхности элемента, полученного при вдавливании индентора статическим или динамическим воздействием, от прочностных характеристик материала. Достоинство этого метода заключается в его технологической простоте, недостаток — суждение о прочности материала по состоянию поверхностных слоев. Твердость по Бринеллю НВ определяется при статическом вдавливании стального шарика 1 (рис. 2.2.6) в тело испытуемого металла 2.  Рис. 2.2.6. Определение твердости по Бринеллю Оценивается она значением величины где Р — нагрузка на шарик, Н; D—диаметр шарика, мм; d — диаметр отпечатка, мм. От твердости можно перейти к временному сопротивлению углеродистой стали, МПа: σв=0,35НВ. Существуют методы определения твердости по Роквеллу и Виккерсу. В первом случае вдавливается алмазный конус с углом при вершине 120° или стальной шарик диаметром 1,588 мм под действием двух последовательно приложенных нагрузок, во втором — алмазная пирамида с двухгранным углом при вершине, равным 136°. С помощью соответствующих таблиц возможен переход от одной твердости к другой. Для определения твердости металла в строительной практике широко применяется прибор Польди ударного действия, схема которого представлена на рис. 2.2.7, а.  Рис. 2.2.7. Схема прибора Польди При ударе по стержню 1 молотком на поверхности металлической детали 4 и на эталонном бруске 3, твердость материала НВ0 которого известна, остаются отпечатки. Диаметр D стального шарика 2 известен, определяются (рис. 2.2.7, б) диаметры отпечатков на испытуемой поверхности d и на эталонном бруске dQ. Твердость металла определяется по формуле Твердость эталонного бруска должна быть близка к твердости испытуемой поверхности, в противном случае необходимо вводить соответствующие поправочные коэффициенты. При определении прочности бетона используются приборы статического действия, типа Штампа НИИЖБ и прибора М.А. Новгородского, и ударного, к числу которых относится прибор К.П. Кашкарова. Схема прибора Штампа НИИЖБ, разработанного Г.К. Хайдуковым, А.И. Годером и Д.М. Рачевским, представлена на рис. 2.2.8, а.   Рис. 2.2.8. Схема прибора ШтампНИИЖБ Принцип действия следующий: между испытуемой поверхностью 1 и штампом 3 прокладывается лист белой бумаги и лист копировальной бумаги 2 так, чтобы на белой бумаге оставался отпечаток штампа при его вдавливании в тело бетона опертым на металлическую скобу 5 гидравлическим домкратом 4. По диаметру отпечатка с помощью градуировочной кривой (рис. 2.2.8, б) в зависимости от радиуса штампа r и соответствующей силы Р вдавливания определяют класс бетона (кривая 6— r = 10 мм, Р = 22 кН; кривая 7— r = 14 мм, Р = 20 кН; кривая 8—r = = 24 мм, Р=16 кН). Большое применение в практике находит молоток К. П. Кашкарова, схема которого представлена на рис. 2.2.9, а. Внутри головки молотка 1 имеется полый стакан 3 и пружина 7 (рис. 2.2.9, б). Эталонный стержень 4 имеет диаметр 10 или 12 мм и длину 100—150 мм. Изготовлен он из круглой прутковой стали марки ВСт3сп2 или ВСт3пс2 с временным сопротивлением разрыву 420—460 МПа. Удар молотком 1 наносят, держа его за ручку 2, перпендикулярно поверхности бетона 6, диаметр отпечатка на бетоне dб при этом должен составить 0,3—0,7 диаметра стального шарика 5, а наибольший диаметр отпечатка dэ не должен быть менее 2,5 мм. Расстояние между лунками отпечатков должно быть не менее 30 мм, а на поверхности эталонного стержня не менее 10 мм. После каждого удара эталонный стержень смещается на величину более 10 мм. Количество испытаний на каждом участке конструкции не должно быть менее 5. Удары следует наносить через листы копировальной и белой бумаги, чтобы погрешность измерения диаметров отпечатков не превышала 0,1 мм. Для повышения точности измерений можно применять микроскопы с делением не менее 0,01 мм.  Рис. 2.2.9. Схема молотка К П Кашкарова В зависимости от отношения dб/dэ по градуировочной кривой (рис. 2.2.10), определяется прочность бетона, если он испытывается в возрасте 28 сут при его влажности 2—6%. В противных случаях прочность бетона на сжатие R находится по формуле где kB — коэффициент, учитывающий влажность бетона; kτ — коэффициент, учитывающий возраст бетона.  Рис. 2.2.10. Градуировочная кривая для определения прочности бетона в возрасте 28 сут Определение этих коэффициентов производится по графикам рис. 2.2.11, а и б. Для повышения точности результатов определения прочности при работе с прибором рекомендуется уточнять необходимое количество отпечатков по формуле где Rmax, Rmin, Rcр максимальное, минимальное и среднее значения предела прочности; k — коэффициент, определяемый в зависимости от числа полученных отпечатков n (рис. 2.2.11, в).  а) б) в) Рис. 2.2.11. Графики поправочных коэффициентов Погрешность определения прочности бетона на сжатие эталонным молотком составляет 10—15%. Для определения диаметра отпечатка на бетоне и эталонном стержне может быть применен угловой шаблон (рис. 2.2.12), позволяющий измерять диаметр с точностью до 0,1 мм.  Рис. 2.2.12. Угловой шаблон Шаблон изготовляют из двух стальных измерительных линеек. Концы линеек стачивают так, чтобы взаимному их соприкосновению соответствовала метка, равная 10 мм. Расстояние между линейками, соответствующее 20 см, должно быть равно 10 мм. При измерении отпечатков на бетоне угловой шаблон надвигают поперек большей оси отпечатка так, чтобы края отпечатка совпадали с внутренними гранями линеек на одних и тех же делениях. Из зафиксированного деления вычитается нулевой отсчет, равный 100 мм, который затем делится на 10, в результате чего получается искомый диаметр отпечатка. Метод упругого отскока основан на существовании зависимости между параметрами, характеризующими упругие свойства материала, и параметрами, определяющими прочность на сжатие. Существуют два принципа построения приборов. Один основан на отскакивании бойка от ударника-наковальни, прижатого к поверхности испытуемого материала, другой — на отскакивании от поверхности испытуемого материала. В большей степени развивается первый принцип. Он реализован в молотке Шмидта, получившем широкое распространение за рубежом. В нашей стране применяются приборы типа КМ, а его модификация разработана Опытным заводом ЦНИИСК (рис. 2.2.13, а).  Рис. 2.2.13. Прибор типа КМ Основной частью прибора является полый цилиндр, внутри которого находится спиральная пружина 2. Внутри пружины помещен металлический стержень, вдоль которого перемещается боек 3. Прибор заканчивается ударником 1. Когда боек занимает правое положение, фиксируемое защелкой 7, он растягивает пружину 2 и сжимает возвратную пружину 9. При проведении испытаний прибор устанавливают перпендикулярно испытуемой поверхности, предварительно нажав на кнопку включения 11 для вывода ударника и захвата бойка держателем 6. После этого плавно нажимая на ручку 10 корпуса прибора, втапливают ударник в корпус. При этом ударная пружина растягивается. В тот момент, когда держатель достигнет упорного болта 8, освободится головка бойка и последний под действием ударной пружины придет в соприкосновение с ударником и отскочит на расстояние, фиксируемое указателем 4 по шкале 5. До удара боек находится в левом положении, после удара — в правом. Если наконечник ударника выполнен в виде колпачка из закаленной стали (рис. 2.2.13, б), то прочность бетона определяется по величине отскока, если же колпачек (рис. 2.2.13, в) заканчивается стальным шариком 12, то фиксируется диаметр отпечатка d. Наконечники являются съемными, что позволяет определять прочность бетона на сжатие Rсж по двум показателям: высоте отскока h и диаметру отпечатка d. При испытаниях бетона удары наносятся не ближе 20 мм в осях и не менее 55 мм от оси ударника до края изделия. Градуировочные кривые строят для конкретных производственных условий с установившейся технологией на основе сопоставления результатов разрушающих методов испытания кубиков с данными, получаемыми прибором КМ. На рис. 2.2.14, а и б приведены примеры градуировочных характеристик при оценки прочности по отскоку и вдавливанию.  Рис. 2.2.14. Градуировочные кривые В 1971 г. Б. Б. Ужполявичюс предложил для определения твердости бетона склерометр, основанный на регистрации величины отскока стального стержня. Схема прибора представлена на рис. 2.2.15. Склерометр состоит из цилиндрического корпуса 12, к передней части которого при помощи рабочей пружины 3 крепится стальной стержень-ударник 14 из закаленной стали.  Рис. 2.2.15. Схема работы склерометра Б Б Ужполявичуса В корпусе склерометра свободно скользит направляющая труба 13, которая соединена с корпусом пружиной 2, выталкивающей трубу из корпуса. Направляющая труба упирается в поверхность бетона упором 15. К трубе шарнирно прикреплена защелка 10. Торцы закрыты передней 1 и задней 8 крышками. При определении твердости труба 13 прижимается пружиной 2 к поверхности бетона (рис. 2.2.15, а). Для вытяжения рабочей пружины 3 и возвратной пружины 2 смещают корпус от поверхности до момента захвата ударника защелкой 10 (рис. 2.2.15, б). Затем корпус плавно смещают по направлению к испытуемой поверхности. При этом растягивается ударная пружина 3. Когда защелка 10 соприкоснется с задним кольцом 9, ударник освободится от закрепления (рис. 2.2.15, в), после этого ударник взаимодействует с поверхностью и отскакивает от нее на расстояние h, а указатель отскока 5 фиксирует значение этого расстояния (рис. 2.2.15, г). Указатель 5 перемещается по направляющему стержню 6, а пружина указателя 4 входит в контакт с возвратным кольцом 7. Прибор транспортируется при вдвинутом положении трубы 13. Для этого после удара следует нажать кнопку 11 и плавно снять усилие с упора. В НИИ строительства Госстроя ЭССР был разработан измеритель прочности бетона (рис. 2.2.16).  Рис. 2.2.16. Схема склерометра с магнитоупругим преобразователем В его комплекс входят склерометр с магнитоупругим преобразователем и аналого-цифровой преобразователь с микропроцессором (АЦПМ). При взаимодействии ударника 10 с поверхностью бетона, в которую уперто опорное кольцо 1, вырабатывается электрический сигнал, передаваемый 6 на аналогово-цифровой преобразователь с микропроцессором. Противовес 5 включен в схему склерометра с целью снижения зависимости сигнала от угла наклона оси склерометра к горизонтали при нанесении удара. Постоянство силы удара обеспечивается системой, состоящей из упругой пружины 3 и упора 4, управляемых курком 8 и зацепной пружиной 9, находящихся в цилиндре 2. Прибор снабжен ручкой 7. АЦПМ состоит из измерительного блока, блока процессора, блока клавиатуры и индикации. Он выполнен в виде переносного прибора с автономным питанием от аккумуляторной батареи. Масса прибора не более 3 кг, габарит 100х180х370 мм. Погрешность измерения выходного сигнала от склерометра не более 2%. В память прибора предварительно вводят параметры градуировочной кривой, минимальное значение прочности и максимальное допустимое, значение коэффициента изменчивости. На цифровом индикаторе высвечиваются число контролируемых участков на конструкции, средняя прочность бетона в конструкции и коэффициент вариации прочности. Методы с местным (локальным) разрушением бетона В эту группу включены методы контроля прочности бетона, основанные на местном (локальном) разрушении бетона в конструкции. Методотрывасоскалыванием Метод основан на использовании зависимости величины усилия, необходимого для выдергивания из бетона анкерного стержня, от прочности этого бетона: где Р - усилие, при котором вырывается анкерный стержень, кН или кгс; f - аналитическая зависимость усилия от прочности. При бетонировании конструкции в местах, в которых предполагается определять прочность, устанавливаются анкерные стержни, и после твердения бетона они выдергиваются. Если определяется прочность уже затвердевшего бетона, то в нем сверлится отверстие и вставляется анкерное устройство с разжимным конусом. Наибольшее применение нашли два типа анкерных устройств. Первый тип - рабочий стержень с анкерной головкой (рис. 2.2.17, а), применяется для установки в свежеуложенный бетон. Второй тип - самозаанкеривающееся устройство с применением рифленых сегментных щёчек и разжимного конуса (рис. 2.2.17, б).Такое анкерное устройство применяется для установки в просверленное отверстие при контроле затвердевшего бетона. Расстояние от анкерного устройства до грани конструкции должно быть не менее 150 мм, а от места установки соседнего анкера не менее 250 мм. Диаметр шпура (отверстия) в бетоне для постановки анкерного устройства второго типа равен 25 мм, а глубина должна соответствовать величине, указанной в табл. 2.2.1.  Рис. 2.2.17. Анкерные устройства: а - первый тип анкера для установки в свежеуложенный бетон; б - второй тип с разжимным конусом Для изготовления шпуров необходимо применять пневматические или электрические сверлильные машинки с алмазными сверлами. Не рекомендуется применять механизмы ударного действия, поскольку при их работе на стенках отверстия возникают микротрещины и показания будут занижены. Заделка анкерных устройств должна обеспечить надежное сцепление анкера с бетоном конструкции. Выдергивание их осуществляется переносным гидравлическим пресс-насосом ГПНВ-5, конструкция которого была разработана в Донецком Промстрой НИИ под руководством И.Д.Вольфа (рис. 2.2.18).  Рис. 2.2.18. Гидравлический пресс-насос ГПНВ-5: а - общий вид прибора; б - работа с прибором; 1 - анкерное устройство; 2 - захват; 3 - шток рабочего стержня; 4 - рабочий цилиндр; 5 - манометр; 6 - ручка; 7 - винтовой насос; 8 - маслопровод; 9 - ножки со сферическими опорами ГПНВ-5 может создавать усилие в 5500 кгс и состоит из двух опорных ножек 9, корпуса, внутри которого имеется полость 8, соединяющая между собой ручной винтовой гидравлический насос 7, манометр 5, рабочий цилиндр 4, поршень которого с помощью штока 3 соединен с захватом 2 анкерного устройства 1. Все внутренние полости прибора заполняются моторным маслом. Работает ГПНВ-5 следующим образом. Прибор устанавливают на поверхности бетонной конструкции, совмещая в одной плоскости обе упорные ножки и анкерное устройство, которое заранее было закреплено в бетоне, и вставляют уширение анкерного устройства в захват 2. С помощью гаек 9 выбираются все люфты и создается небольшое усилие в анкере. Прибор готов к работе. Далее, путем вращения ручки 6 винтового насоса, создается давление в гидравлической системе, вследствие чего в штоке 3 рабочего поршня возникает усилие, которое через захват 2 передается анкерному устройству. Величина усилия фиксируется манометром 5. При испытании бетона прочностью менее 40 МПа для вырыва анкерного устройства можно использовать гидравлический пресс-насос типа ГНВС-4, который создает максимальное усилие 40 кН. В процессе приложения усилия к анкерному стержню в бетоне на уровне конца анкера возникают растягивающие и касательные напряжения. После достижения ими предельных значений в бетоне возникает разрушение по образующей конуса от растяжения и скалывания (рис. 6.4.19).  Рис. 6.4.19. Характер разрушения бетона при отрыве со скалыванием Прочность испытанного бетона определяется по формуле где Р - усилие вырыва анкерного устройства, кН или кгс ; α - коэффициент пропорциональности между усилием вырыва и прочностью бетона, определяемый по табл. 2.2.1; m - коэффициент, учитывающий максимальный размер крупного заполнителя в зоне вырыва, принимается равным 1 при крупности менее 50 мм и равным 1,1 при крупности 50 мм и более. Нарушенные участки конструкции после испытания заделываются бетоном с прочностью, не ниже чем в конструкции. Таблица 2.2.1

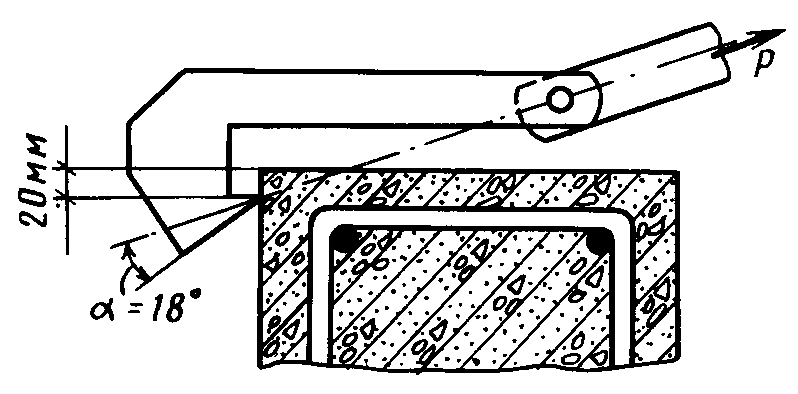

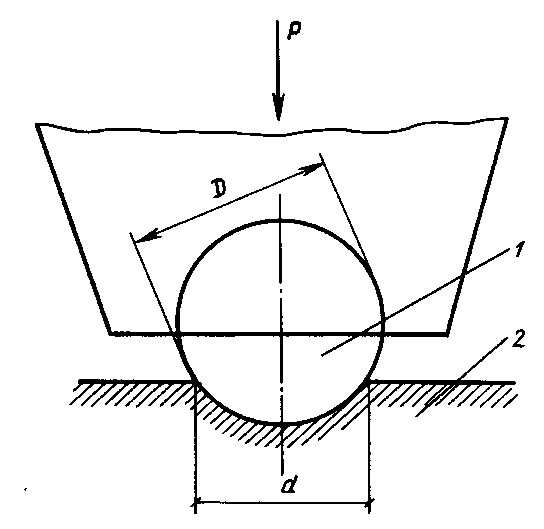

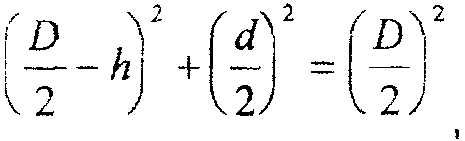

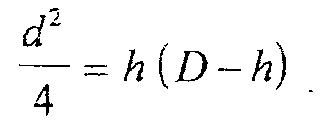

Рассмотренный метод сравнительно точный, поскольку в его основе лежит прочностная характеристика бетона. К достоинству метода необходимо отнести и тот фактор, что определяется прочность бетона непосредственно в конструкции. Основными недостатками метода считается высокая трудоемкость, как при сверлении отверстий, так и при самих испытаниях, а также невозможность использования его при определении прочности бетона в сжатых элементах конструкции, поскольку происходит частичное разрушение бетона и ослабление поперечного сечения испытуемых элементов. На практике рассмотренный метод нашел широкое применение в комплексе с другими, например, неразрушающими методами, при градуировке зависимостей косвенных характеристик от прочности бетона. Методскалыванияребраконструкции В основу метода положено использование зависимости величины усилия, необходимого для скалывания ребра конструкции на определенной длине от прочности бетона. Rc = f(P) где Р - усилие, при котором скалывается угол, кН; f- аналитическая зависимость усилия от прочности. Для проведения испытания применяются прибор ГПНВ-5 и специальное устройство, обеспечивающее приложение усилия под углом 18% к нагружаемой поверхности (рис. 2.2.20). Длина скалываемого участка равна 30 мм, а глубина - 20 мм.  Рис. 2.2.20. Устройство для скалывания ребра Результаты испытания не учитываются, если при скалывании бетона обнажается арматура или фактическая глубина скалывания отличается от требуемой (20 мм) более чем на 1 мм. Прочность бетона определяют по усилию скалывания, используя градуировочную зависимость (усилие скалывания - прочность). Преимущества и недостатки метода аналогичны методу отрыва со скалыванием. Огнестрельныйметод Используется зависимость объема разрушенного бетона в конструкции от удара об него пули, выпущенной из пистолета, от прочности этого бетона: где V - объем разрушенного бетона, см3; f - графическая зависимость объема разрушенного бетона от его прочности. Последовательность измерения прочности следующая. В исследуемой конструкции выбирается участок размером 300x300 мм, на котором необходимо определить прочность бетона и в этот участок производятся три выстрела из пистолета. Во время удара пули часть бетона разрушается и получается воронка. Прочность бетона определяется в зависимости от объема разрушенного бетона по градуировочной кривой. Объем разрушенного бетона принимается равным объему пластилина (или другого пластичного материала), необходимого для заполнения воронки. Градуировочная кривая строится по результатам испытания контрольных кубов огнестрельным и механическим разрушающим методами. В стесненных условиях, когда нет возможности производить стрельбу с расстояния, можно использовать насадку на ствол пистолета или взрыв электрического детонатора. Порядок определения прочности бетона и построения градуировочной кривой аналогичен приведенному выше. Огнестрельный метод сравнительно точный. Слабо зависит от состава бетона, поскольку основан на использовании прочностных характеристик бетона. К недостаткам метода следует отнести повышенную опасность для жизни испытателя, связанную с рикошетом пули и осколками разрушенного бетона. Поэтому данный метод нашел широкое применение только при строительстве объектов военного назначения, где имеется опыт владения огнестрельным оружием. Неразрушающие физические методы контроля прочности бетона Ранее были рассмотрены методы, основанные на полном или местном разрушении бетона. Но имеется целая группа методов, у которых для получения косвенных характеристик нет необходимости разрушать бетон, а для их получения нужны другие воздействия. К таким воздействиям можно отнести локальный удар, вдавливание другого, более твердого тела, распространение ультразвука и др. Методы, основанные на использовании косвенных характеристик, получаемых без разрушения бетона, называются неразрушающими. Косвенные характеристики выбираются таким образом, чтобы они имели как можно более тесную связь своей величины с прочностью бетона, т.е. где Rс- прочность бетона на сжатие; f - функция зависимости косвенной характеристики от прочности, выраженная в аналитическом или графическом видах; Xi - величина косвенной характеристики. Значение функции определяется экспериментально, путем одновременных испытаний контрольных образцов неразрушающим и эталонным (разрушающим) методами). Точность неразрушающих методов складывается из точности измерения принятой косвенной характеристики Xi и точности используемой зависимости f, по которой вычисляется прочность. Необходимым условием применения любого метода является достаточная точность измерения определяемой характеристики Xi. Для ряда методов нужна специальная аппаратура с высокой точностью измерения, например, времени распространения ультразвука. Однако точность измерения имеет пределы, за которыми ее повышение уже не способствует более точному определению прочности. Диаметр лунки у склерометрического метода можно измерить с точностью 0,01мм и более. Однако вряд ли такая точность необходима, поскольку влияние шероховатости и низкая чувствительность функции не позволяют учесть малые изменения прочности. Большое влияние на точность имеет непостоянство зависимости величины косвенной характеристики от прочности, связанной с изменением состава бетона, различными свойствами составляющих компонентов, условиями твердения, состоянием поверхности и другими факторами. Такое положение в ряде случаев требует определения зависимости Xi от Re экспериментальным путем в каждом конкретном случае для конкретного состава бетона, что иногда затрудняет или исключает полностью применение метода. Непостоянство связи Ri = f(Xi) приводит к тому, что каждому частному значению Xi соответствует не одно какое-то значение R1, а целый ряд значений в диапазоне от R1- R' до R1 + R", где R' и R" - абсолютные значения точности, соответствующие данной величине R1. Следовательно, как бы точно мы не измеряли величину косвенной характеристики, абсолютно точно измерить Re неразрушающими методами невозможно. Повышение точности можно достигнуть только за счет определения функции f конкретно для того состава бетона, который предполагается испытывать. Методпластическихдеформаций Этот метод заимствован из практики определения твердости материалов и иногда называется склерометрическим по названию приборов - склерометров. Метод основан на использовании зависимости между прочностью бетона и размером отпечатка, полученного вследствие пластических деформаций от вдавливания сферического штампа: где Епл - пластические деформации растворной части бетона. Штамп может вдавливаться статической или динамической нагрузкой. Наибольшее распространение получили приборы, в которых штамп вдавливается динамической нагрузкой в виде удара, который наносится с помощью молотка или путем использования энергии сжатой пружины. При этом удар должен наноситься в растворную часть бетона. В качестве штампа могут применяться диски, конусы, четырехгранная пирамида, но чаще всего используются ударники со сферическим наконечником. Исследования твердости металлов и некоторых других кристаллических материалов показали, что размер вдавливаемого шарика должен отвечать условию: 0.2D < d < 0.6D где D - диаметр шарика, a d- диаметр отпечатка. Если это условие не соблюдается, то рекомендуется уменьшить диаметр шарика или увеличить силу удара. Полученный отпечаток имеет сферическую форму и может быть охарактеризован величиной диаметра лунки d или её глубиной h. Измерить h с такой же точностью, как и значительно труднее. Кроме того, при измерении размеров лунки величина h колеблется в меньших пределах, чем d. Исходя из схемы, приведенной на рис. 2.2.21, можно записать:  отсюда   Рис. 2.2.21. Схема вдавливания сферического штампа: 1 - стальной шарик; 2 - исследуемый бетон Из полученного выражения следует, что при изменении d в пределах от 0.2 D до 0.6 D величина h изменится только в пределах от 0.01 D до 0.09 D. Таким образом, измерить диаметр отпечатка существующими приборами можно значительно точнее, чем его глубину. Использование метода пластических деформаций было положено в основу создания большого числа приборов для измерения прочности бетона. Первые исследования в области применения пластических деформаций для оценки прочности бетона были проведены Б.Г. Скрамтаевым и в дальнейшем развиты Н.А. Физделем, К. П. Кашкаровым, М.Ю. Лещинским, М.А. Новгородским и др., а за рубежом - Крэбсом, Мильсом, Джиуси, Вандонсом и Вильямсом и др. В результате этих исследований появилось множество приборов и устройств, основанных на использовании метода пластических деформаций. Наибольшее распространение на строительных площадках и заводах ЖБИ получили только те приборы, которые имеют простую конструкцию, надежны и удобны в эксплуатации иногда в ущерб точности измерения. ШариковыймолотокН.А. Физделя Ручной шариковый молоток изготавливается из инструментальной стали, с одной стороны его имеется сферическое гнездо, в котором завальцован стальной шарик диаметром 17.463 мм. Масса молотка 250 г. Прочность бетона определяется локтевым ударом молотка по поверхности бетона. В результате этого удара в бетоне проявляются пластические деформации и на поверхности остаётся отпечаток сферической формы. Прочность бетона RC определяется по графику в зависимости от диаметра отпечатка dg,т.e. Величину d6 можно измерить с помощью угловой масштабной линейки, мерительной лупой Польди или другим инструментом с точностью 0 1 мм. Шариковый молоток Н.А. Физделя является практически первым прибором, который получил массовое применение на стройке. Однако точность измерения сравнительно низкая, поскольку на диаметр отпечатка влияет не только прочность бетона, но и сила удара, т.е. субъективный фактор. В настоящее время этот молоток не рекомендуется для измерения прочности, а может быть использован только для ориентировочной её оценки. МолотокК.П. Кашкарова Данный молоток отличается от ранее рассмотренного тем, что с целью устранения влияния силы удара в нем предусмотрена установка эталонного стержня и во время удара одновременно образуются отпечатки на бетонной поверхности и на эталоне. Прочность бетона определяется по графику в зависимости от величины отношения диаметра отпечатка на бетоне dб к диаметру отпечатка на эталоне dэ  В данном случае практически исключается влияние силы удара на результаты измерения, поскольку при ее изменении изменяются dб и dэ, а их соотношение должно оставаться постоянным. Однако такое положение будет справедливым только в том случае когда испытуемая конструкция и эталонный стержень изготовлены из одного материала, как, например, в приборе Польди для определения твердости стали. В молотке Кашкарова в качестве эталонного стержня применяется круглая сталь марки ВстЗпс диаметром 10 мм, а испытуемым материалом является бетон. Скорость нарастания пластических деформаций при ударе у этих материалов будет различная, поэтому полностью исключить влияние изменения силы удара на результаты измерения не удаётся, но оно будет в значительной степени меньше, чем у молотка Физделя. Конструкция молотка приведена на рис. 2.2.22. Поверхность эталонного стержня не должна подвергаться механической обработке, т.к. при этом увеличится твердость стали по сравнению с эталоном, который применялся при построении графика.  Рис. 2.2.22. Конструкция молотка К.П. Кашкарова: 1- корпус; 2 - наковальня; 3 - обрезиненный наконечник; 4 -металлическая ручка; 5 - обойма; 6 - стакан с отверстиями для шарика и эталонного стержня; 7 - пружина; 8 - шарик диаметром 17.46 мм; 9 - эталонный стержень; 10 - белая бумага; 11 - копировальная бумага; 12 - бетонная конструк ция При испытаниях молоток устанавливают перпендикулярно к поверхности бетона и ударяют другим слесарным молотком по наковальне. Всего наносят на одном участке не менее 5 ударов, при этом расстояние между отпечатками должно быть не ближе 30 мм друг от друга и от края конструкции. После каждого удара эталонный стержень передвигают, чтобы расстояние между центрами соседних отпечатков было не менее 10 мм. Для получения белее чётких отпечатков на бетоне, на его поверхности закрепляют копировальную красящим слоем наружу и белую бумагу и через них наносят удар. В этом случае отпечаток на бетоне будет зафиксирован на бумаге, с которой измеряют dб. Такая методика облегчает процесс измерения диаметра отпечатка. Отпечатки на бетоне и эталоне нумеруются, а величины диаметров записываются в журнал в определенной последовательности чтобы каждому значению dб соответствовало свое значение dэ. Прочность бетона определяется по графику, приведенному на рис. 2.2.23, в зависимости от величины отношения отпечатков dб/dэ.  Рис. 2.2.23. График зависимости d6/d3 от прочности бетона Введение в конструкцию молотка эталонного стержня повысило точность измерения, вместе с этим увеличило и трудоемкость проведения испытаний. Автоматизации процесс испытания практически не поддается. К недостаткам прибора следует так же отнести низкую точность (15-20%) и то обстоятельство, что с его помощью можно оценить прочность бетона только в поверхностном слое (до 10 мм), в котором иногда бетон подвержен карбонизации. Не учитывается возможная адгезия растворной части от зерен крупного заполнителя. Метод практически не чувствителен к изменению прочности крупного заполнителя и его зерновому составу. Однако благодаря простоте конструкции и несложным операциям при проведении испытаний молоток К.П. Кашкарова является одним из самых распространенных приборов, используемых на стройках и заводах ЖБИ. Точность измерения можно несколько повысить, если для каждого конкретного состава бетона строить свои графики. Пружинныйсклерометр В пружинных склерометрах применяется метод пластических деформаций, а для нанесения удара используется энергия сжатой пружины. Конструктивно пружинные склерометры значительно сложнее чем молоток Кашкарова, но при их эксплуатации в несколько раз повышается производительность контроля. Использование пружины вместо слесарного молотка преследовало цель нормировать энергию удара и отказаться от применения эталонного стержня. Но со временем происходит старение пружины, т.е, уменьшается усилие при сжатии на определенную длину в этом случае уменьшается энергия удара. Для исключения влияния старения пружины на результаты измерения в склерометрах должно быть предусмотрено регулировочное устройство. На рис. 2.2.24 приведена конструкция пружинного склерометра ПМ-2. В приборе установлены две пружины 5 и 9, одна из которых 5 соединяет боек 3 с неподвижной втулкой 8.  Рис. 2.2.24. Пружинный склерометр ПМ-2: 1 - шарик, 2 - ударник; 3 - боек, 4 - шток; 5, 9 - пружины; 6 – защелка; 7 - цилиндрический корпус; 8 - втулка; 10 - крышка Боек перемещается внутри цилиндрического корпуса 7. Шток 4 бойка соединен с ударником 2, на конце которого находится стальной шарик 1 диаметром 17,463 мм. При касании ударником к испытуемой конструкции и плавном нажатии на заднюю крышку 10 шток с ударником и защелкой перемещаются, сжимая при этом пружину 5. После их перемещения заданную величину защелка 6 соскакивает с бойка, пружина освобождается, и шток с ударником наносит удар по бетонной поверхности, оставляя на ней отпечаток. Прочность бетона определяется по графику в зависимости от диаметра отпечатка. Недостатки пружинных склерометров такие же, которые присущи методу пластических деформаций. Прибор НИИЖБ Принцип действия прибора основан на создании отпечатка на бетонной поверхности путем вдавливания штампа со сферической поверхностью радиусом 10, 14, 24 мм статической нагрузкой. Нагрузка создается с помощью гидравлического домкрата и насосной станции. Прочность бетона определяется по графику в зависимости от диаметра отпечатка. Ввиду большой трудоемкости при проведении испытаний этот прибор не нашел широкого применения. Метод упругого отскока Метод упругого отскока основан на использовании зависимости величины (высоты) отскока условно упругого тела при ударе его о поверхность бетона от прочности этого бетона, т.е. В результате удара движущейся массы о поверхность бетона происходит перераспределение начальной кинетической энергии таким образом, что одна ее часть поглощается бетоном при проявлении пластических деформаций, а другая часть передается ударной массе в виде реактивной силы, преобразующейся в кинетическую энергию отскока. Чтобы начальная энергия удара распределялась таким образом, масса бетона должна быть бесконечно большой по сравнению с массой ударника, что должно исключить затрату энергии на перемещение бетонной массы. Для определения прочности бетона с использованием метода отскока наибольшее распространение получил прибор Шмидта. Прибор Шмидта Прибор разработан Германской фирмой Шмидта и выпускается Швейцарской фирмой Просек. В настоящее время изготавливаются приборы трех модификаций: типа L с энергией удара 0.75 Дж для испытания тонкостенных (менее 10 см) бетонных элементов, типа N с энергией удара 2.25 Дж для испытаний бетонных конструкций и типа М с энергией удара 3 Дж для испытания массивных элементов. Продольный разрез прибора типа N приведен на рис. 2.2.25.  Рис. 2.2.25. Прибор Шмидта типа N: 1 - боек; 2 - исследуемая бетонная конструкция; 3 - корпус; 4 - ползунок; 5 - измерительная шкала; 6 - стопор; 7 - направляющий стержень; 8 - диск; 9 - крышка; 10, 11- пружины; 12 - крючок; 13 - подвижная масса; 14 - втулка; 15 - упорный болт Прибор состоит из корпуса 3, в котором по направляющему стержню 7 под действием пружины 10 перемещается масса 13. Прибор включается нажимом стержня бойка на бетонную поверхность до тех пор, пока подвижная система достигнет конца хода. Ось прибора во время испытаний должна быть перпендикулярна бетонной поверхности. При достижении подвижной системы свободного хода крючок 12 надавит на головку болта 15 и освободит подвижную массу 13, которая под действием пружины перемещается по направляющему стержню 7 и ударяет по бойку 1. Боек передает удар на бетонную поверхность 2 и деформирует ее, расходуя одну часть энергии на пластическую (остаточную) деформацию, а другая часть будет затрачена на упругую деформацию бетона, которая в виде реактивной силы передается бойку, и под действием ее подвижная масса отскочит, увлекая за собой ползунок 4. Величина отскока измеряется по шкале 5 в зависимости от положения ползунка 4. На высоту отскока бойка кроме величины реактивной силы влияет гравитационная сила подвижной массы, т.е. показание зависит от положения в пространстве (вертикально вниз, под углом, горизонтально или вертикально вверх), что учитывается путем использования коэффициентов или отдельных тарировочных графиков (рис. 2.2.26).  Рис. 2.2.26. Графики зависимости величины отскока бойка прибора Шмидта от прочности бетона при различном положении прибора: 1- вертикально вниз; 2- горизонтально; 3-вертикально вверх Разработан прибор, у которого измеряется не величина отскока, а ускорение движения бойка перед ударом и в начале отскока. Прочность определяется по отношению этих ускорений. Современные приборы Шмидта комплектуются электронно-вычислительным блоком, который запоминает и статистически обрабатывает результаты испытаний. В России был разработан прибор КМ, действие которого основано на принципе упругого отскока. Но ввиду сложности изготовления он не нашел широкого распространения. Точность измерения прочности бетона с применением метода упругого отскока значительно выше, чем у метода пластических деформаций, поскольку в данном случае учитываются упругие свойства бетона, которые имеют более тесную связь с прочностью, чем пластические свойства. Однако в приборах используется сравнительно сложная механическая система, требующая высокой точности при изготовлении, бережного обращения и частого технического обслуживания при эксплуатации. Трущиеся поверхности покрываются пылью, что приводит к увеличению сопротивления скольжения и изменению показания. В настоящее время разрабатывается прибор, у которого подвижная масса перемещается в вакуумной камере. Ультразвуковой импульсный метод Ультразвуковой импульсный метод контроля прочности бетона относится к группе физических методов испытания строительных конструкций и сооружений. Он относительно молодой и получил свое развитие в основном в 50е-60е годы благодаря научным исследованиям И.М. Рабиновича, С.М.Соколова, Ю.А. Нилендера. Метод основан на использовании зависимости скорости распространения механических колебаний ультразвуковой частоты в бетоне от его прочности, т.е где V, - скорость распространения ультразвуковых волн, м/с; f - аналитическая или графическая функция. В России и странах СНГ разработана и серийно изготавливается ультразвуковая аппаратура, благодаря чему этот метод нашел широкое применение на строительных площадках и особенно на заводах ЖБИ. Метод оперативный и относится к группе неразрушающих методов. Хорошо поддается высокой степени автоматизации. При соблюдении определенных требований контроля точность метода сравнительно высокая и находится в пределах 10-15%. Опытные операторы при отработанной технологии достигают точности до 10%. Значительным достоинством этого метода является и то обстоятельство, что ультразвук проходит через всю толщину конструкции и собирает более полную информацию о бетоне, чем ранее рассмотренные неразрушающие методы, которые позволяют судить только о поверхностном слое бетона. Однако данный метод нельзя отнести к универсальному, поскольку на скорость распространения ультразвука влияют не только прочность бетона, но и множество других факторов, таких как состав, крупность заполнителя, влажность и др. Градуировочная кривая "скорость-прочность" действительна только для того состава бетона, для которого она построена, что является одним из существенных недостатков метода. Но для заводов ЖБИ при установившейся технологии, когда состав бетона и используемые материалы изменяются редко, зависимость скорости ультразвука от прочности получается относительно стабильной. В этом случае ультразвуковой метод является наиболее предпочтительным по сравнению с другими методами. Учитывая оперативность контроля, возможность многократного повторения испытания на одном и том же участке конструкции с целью оценки как прочности бетона, так и его однородности, ультразвуковой импульсный метод рекомендуется к широкому внедрению на заводах ЖБИ и строительных объектах для контроля качества железобетонных изделий. Таким методом можно организовать как выборочный, так и сплошной контроль, следить за нарастанием прочности бетона во времени. Оценивая возможности разрушаю щих и неразрушающих методов испыта ния сооружений, следует учитывать, что разрушающие методы могут быть использованы лишь при проведении модельных испытаний и при изучении опытных образцов новых конструкций, а также при выборочном контроле изделий на заводах, изготовляющих строительные конструкции. При поста новке экспериментов, когда конструк ция доводится до разрушения, необ ходимо четко оценивать их экономи ческую эффективность. На стадии про ектирования выявляется экономическая эффективность предложенного реше ния, оценивается экономический эффект от внедрения новых конструкций в прак тику. Далее разрабатывается план про ведения экспериментальных исследова ний, устанавливаются их объем и стои мость, производится технико-экономи ческая оценка эффективности экспе римента. Затраты, связанные с прове дением эксперимента, должны быть су щественно ниже того суммарного эф фекта, который обусловлен внедрением более современных конструкций. Неразрушающие методы испытания не нарушают эксплуатационных свойств исследуемых систем. Эти методы позво ляют выявить действительное состояние конструкций, установить соответствие реальных свойств проектным, прогнози ровать эксплуатационный ресурс. | ||||||||||||||||||||||||||||||