Конспект лекций по дисциплине введ-направ. Конспект лекций по дисциплине Введение в направление

Скачать 11.02 Mb. Скачать 11.02 Mb.

|

|

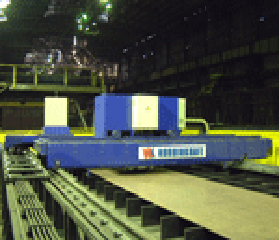

Импедансный метод (от английского «impedance» - «сопротивление») широко применяется в аэрокосмической промышленности. Только этот метод позволяет достоверно оценить качество спайки сверхлегких сотовых панелей, применяемых в конструкциях элементов крыльев самолетов и корпусов спутников. Локальный метод свободных колебаний используют в военной промышленности для проверки качества присоединения звукопоглощающих покрытий на корпусах подводных лодок. Применение интегрального метода свободных колебаний пассажиры железнодорожных поездов могут наблюдать во время стоянки на крупных станциях. Резонансные методы вынужденных колебаний в настоящее время практически не используются, так как задачи дефектоскопии и толщинометрии более точно решают импульсные ультразвуковые методы. Теневой амплитудный метод – самый первый в истории возникновения ультразвуковой дефектоскопии (был открыт в 1928 году в России инженером С.Я. Соколовым). Сегодня он используется только при контроле крупных отливок и поковок. Достоинствами метода является то, что он может быть реализован в простом непрерывном режиме излучения ультразвука и то, что волны проходят толщину объекта лишь в одну сторону, что снижает потери их амплитуды от затухания на крупном зерне материала объекта. Недостатки теневого амплитудного метода: 1. Метод требует двустороннего доступа к объекту с соосным расположением излучателя и приемника. 2. Метод не дает возможности определять глубину залегания дефектов. Теневой временной метод является продуктом совершенствования теневого амплитудного метода с применением импульсного режима. Он позволяет не только выявить внутренний дефект в поковке или отливке, но и оценить его размеры. Велосиметрический метод (от английского «velocity» - «скорость» и греческого «метрико» - «измеряю»), кроме показанного варианта, в ином виде применяется для оценки качества (определения марки) бетона. Объект из бетона известной толщины подвергают прозвучиванию по принципу теневого метода, измеряя скорость звука в нем. Для бетона характерна ярко выраженная прямая зависимость скорости звука от его качества (дисперсности). Поэтому метод нашел применение в строительстве (см. стандарт [19]). Ни один из других ультразвуковых методов контроля сегодня не может сравниться по популярности с эхо-методом. Информативность, мобильность, безопасность, портативность, экономичность и автономность электропитания, достаточность одностороннего доступа к объекту, а главное – более высокая достоверность контроля – вот те качества, в которых этот метод значительно выигрывает перед рентгеном. Если рентгену в самом мощном (рентгеноскопическом) варианте доступны для контроля стальные объекты не толще 80 мм, то для ультразвукового эхо-метода этот размер может измеряться метрами. Эхо-метод позволяет не только выявлять внутренние дефекты, но и оценивать их величину, отличать плоскостные дефекты от объемных, определять глубину залегания. Единственный показатель, в котором радиационные методы имеют приоритет перед ультразвуковым эхо-методом – иллюстративность результатов контроля. Но и эта проблема в акустике сегодня решается: например, на рисунке 31-в приведена фотография современного ультразвукового дефектоскопа Х-32, построенного на так называемых фазированных акустических решетках (ФАР) и показывающего приблизительные образы выявляемых дефектов. Применение эхо-метода регламентируется стандартами [20÷25]. Сегодня трудно найти такую отрасль промышленности, где бы не применялся ультразвуковой эхо-метод в целях оценки качества сварных соединений, металлических и неметаллических деталей и элементов. В разделах 1 и 4 приложения 1 приведены «Методика ультразвукового контроля цапф ковшей, транспортирующих расплавленный металл», «Методика ультразвукового контроля цапф ковшей, транспортирующих расплавленный металл», разработанные в ООО НИЦТДЭиС «Регионтехсервис».   а) б)  в) Рисунок 31: а) цифро-аналоговый ультразвуковой дефектоскоп «EPOCH LT»; б) выявление подобным дефектоскопом модели дефекта в стальном образце; в) ФАР-дефектоскоп «Х-32». Эхо-зеркальный метод ранее при контроле сварных соединений котлоагрегатов вменялся как обязательный для оценки формы и размеров дефектов, заведомо выявленных эхо-методом. Но из-за отрицательного влияния габаритов датчиков он мог быть применим только на объектах толщиной более 40 мм. Сегодня такие задачи успешно решаются с помощью дифракционно-временного и дельта-метода. Реверберационный метод применяется для проверки качества межметаллической адгезии в биметаллах, например, при диагностике состояния плакирующих наплавок на внутренней поверхности варочных котлов бумагоделательного производства. Ультразвуковая толщинометрия (импульсным эхо-методом) – неотъемлемая процедура при диагностировании сосудов, трубопроводов, резервуаров, а также в судостроительном и судоремонтном производстве. На объектах Ростехнадзора в большинстве случаев удовлетворяет точность измерения ± 0,1 мм, но некоторые современные толщиномеры (например, выпускаемые германской фирмой «Крауткремер») позволяют измерять толщины от 1 до 50 мм с точностью ± 0,001 мм.  Рисунок 32. Измерение толщины стенки трубы ультразвуковым толщиномером. Эхо-теневой метод применяется как вспомогательный при лабораторном контроле небольших, но ответственных деталей. Для него необходим специальный дефектоскоп с дополнительным приемным каналом. Зеркально-теневой метод применяется как дополнительный (подтверждающий результаты эхо-метода) при контроле толстых сварных соединений котлоагрегатов и трубопроводов в электроэнергетике. Эхо-сквозной метод, в частности, реализован российско-германской компанией «Нординкрафт» в виде стационарной установки для контроля листового проката на Череповецком металлургическом комбинате (см. фото на рисунке 33).  Рисунок 33. Установка «Нординкрафт» для автоматического контроля эхо-сквозным методом листового проката на Череповецком металлургическом комбинате. Методы и средства неразрушающего контроля прочности материалов При выборе методов и средств неразрушающего контроля прочности материалов необходимо определиться в составе материалов, используемых в в соответствующих изделиях и конструкциях. Следует считать, что наиболее распространенными материалами являются бетон и железобетон, металлы и полимеры. Необходимо также определиться в составе контролируемых показателей. По-видимому, наиболее важными для оценки эксплуатационной надежности изделий и конструкций являются следующие показатели: - физико-механические характеристики вышеуказанных материалов (прочностные, упругие, плотность и др.); - толщина защитного слоя арматуры в железобетоне; - толщина лакокрасочных и других видов защитных покрытий; - свойства арматуры в железобетоне; - диаметр арматуры; - характеристики коррозии бетона и арматуры; - различные виды дефектов специфические для каждого вида материалов; - и другие показатели. Физико-механические характеристики материалов являются приоритетными показателями, а бетон является наиболее распространенным материалом, поэтому основное внимание будет уделено выбору методов и средств неразрушающего контроля прочности бетона. Общая характеристика прочности бетона Одной из основных характеристик бетона, позволяющей стать ему основным строительным материалом, является высокая прочность на сжатие. Прочность- свойство материала воспринимать, не разрушаясь внешние механические нагрузки и воздействия (сжатие, растяжение, сдвиг и др.). Пределпрочности- максимальное значение механической нагрузки, приведенной к единице площади рабочего сечения, при достижении которой материал разрушается. Предельное значение прочности обозначается R и имеет размерность МПа или кгс\см2 . Легкие бетоны (керамзитобетон, пенобетон) обладают прочностью на сжатие в диапазоне 5-20 МПа, тяжелые бетоны, в которых в качестве крупного заполнителя используется известняк, имеют прочность 7-40 МПа, а на гранитном заполнителе-10-60 МПа. У специальных бетонов прочность на сжатие может достигать 120 МПа. Прочность бетона зависит от его состава, прочностных и геометрических характеристик исходного материала, активности цемента и других факторов. Кроме прочности, необходимо рассмотреть и такое понятие, как класс бетона. Класс бетона по прочности - показатель, характеризующий прочность бетона, устанавливаемый техническими нормами в зависимости от основных эксплуатационных характеристик или свойств материалов. Согласно СНИП 2.03.01-84, при проектировании строительных конструкций принимаются классы по прочности: В3,5 ; В5; В7,5 ; В10; В12,5; В15; В20; В25; В30; В35; В40; В45; В50; В55; В60. Классы характеризуются прочностью R. которая является исходной величиной для определения Re, Rb Rbm Rbt, RMn, Rbp и др. и исходной величиной для расчета состава бетонной смеси, Фактическая прочность бетона R должна соответствовать (но не равна) значению прочности заданного класса с определенной степенью обеспеченности, величина которой нормируется и, в соответствии с ГОСТ 25192 - 82,составляет 0,95. Так, если из бетонной смеси, соответствующей классу В20 с Rbn=153 кг/см2, изготовить и после 28-дневного твердения испытать на сжатие три кубика размером 150x150x150 мм» то результаты испытания могут быть равными 195 кг\см2 , 210 кг\см2, 215 кг\см2. Среднее значение Rc = 208 кг\см2 Т.е. рассчитывать бетонную смесь нужно таким образом, чтобы была гарантирована проектная прочность с обеспеченностью не менее 0,95. До 1985г. вместо классов при расчете строительных конструкций использовалось понятие "Марка бетона". Значение класса (марки) бетона принимается при проектировании строительных конструкций в зависимости от их назначения, условий эксплуатации, геометрических размеров и экономических соображений. Так, для плит перекрытий используется бетон В20, для колонн - В25, для свай – В30, при строительстве Останкинской башни применялся бетон В50. По своей природе бетон является неоднородным материалом, и в одной конструкции прочность может изменяться в некоторых пределах. Определение фактической прочности бетона непосредственно в строительных конструкциях является сложной технической задачей. Для человечества такая проблема возникла одновременно с появлением бетона и решалась по-разному в зависимости от уровня технического развития. Сложность проблемы заключалась еще и в том, что в природе отсутствует такая физическая величина, как прочность. Эту задачу можно решить только путем использования косвенных величин, связанных с прочностью. Одной из первых косвенных величин было усилие (Р), при достижении которого разрушался бетонный кубик или цилиндр. Данную величину можно замерить различными способами. Разделив усилие на площадь поперечного сечения, получим искомое значение прочности бетона на сжатие, из которого изготовлен кубик. В дальнейшем в качестве косвенных характеристик использовались диаметры отпечатков, усилие вырыва анкера, величина отскока упругого тела, скорость ультразвука и др. В последующих главах рассмотрим способы применения различных косвенных характеристик и методы определения прочности бетона в строительных конструкциях. Классификация методов контроля Развитие теоретических и экспериментальных исследований в области контроля качества привело к появлению значительного количества методов оценки прочности бетона. Каждый из существующих методов имеет определенную область применения, свои достоинства и недостатки, требует использования простого устройства или сложного электронного прибора. Для более полного понимания сущности этих методов необходимо провести их классификацию. Основным признаком классификации является физическая сущность, положенная в основу метода. По способу воздействия на конструкцию методы принято разделять на разрушающие, с местным разрушением и неразрушающие. Такая классификация, на наш взгляд, более полно отражает сущность метода и исходит из следующих условий. Если после испытаний образец разрушен и не пригоден для дальнейшего использования по своему назначению, такой метод классифицируется как разрушающий. Если конструкция остается пригодной к эксплуатации, но после испытания требуется ее ремонт, такой метод следует отнести к методам с местным (локальным) разрушением. Неразрушающие методы предусматривают воздействие на конструкцию, которое не отражается на ее эксплуатационной способности. Разрушающийметод В основу метода положено испытание до разрушения контрольных образцов, изготовленных из того же бетона и по той же технологии, что и строительная конструкция. При этом принято условие, что прочность бетона в контрольных образцах такая же, что и в конструкции. Данным методом определяется прочность на сжатие Rc и на растяжение Rbt- В России и странах СНГ в качестве контрольных образцов используются кубы размером 100x100x100 мм, 150x150x150 мм, 200x200x200 мм и балочки, размером 100x100x400 мм или 150x150x600 мм. В зарубежных странах в качестве контрольных образцов используются цилиндры 100x100x400 мм. Образцы для испытания (кубы и цилиндры) могут быть выпилены непосредственно из строительной конструкции. В этом случае определяется прочность бетона непосредственно в конструкции. Однако в процессе выпиливания возникают микроразрушения на поверхности образцами полученная прочность может быть занижена. Методместного(локального) разрушениябетона Этот метод, в свою очередь, включает группу самостоятельных методов, основанных на разрушении бетона на определенном участке конструкции. Методотрывасоскалыванием. Основан на использовании зависимости усилия, необходимого для вырывания анкерного стержня из бетона,от прочности данного бетона. Вместе с анкерным стержнем вырывается часть бетона конической формы. Методскалыванияуглов. Основан на использовании зависимости усилия, необходимого для скалывания угла в конструкции на определенной длине от прочности бетона. Огнестрельныйметод. В основу метода положена зависимость объема разрушенного бетона, при соударении о него пули при стрельбе из пистолета от прочности бетона. Ниже данные методы будут рассмотрены более подробно. Неразрушающиеметодыопределенияпрочностибетона Целая группа методов, позволяющих без разрушения бетона определять его прочность, при этом используются различные косвенные величины, имеющие связь с прочностью. Склерометрическийметодилиметодпластических деформаций Основан на использовании зависимости диаметра отпечатка, полученного вследствие пластических деформаций бетона от удара о его поверхность сферическим упругим телом, например, шариком, от прочности бетона. В этом случае учитываются только пластические свойства бетона. Метод упругого отскока. Основан на использовании зависимости величины отскока упругого тела, при соударении его о поверхность бетона, от прочности этого бетона. Ультразвуковой импульсный метод. Используется зависимость скорости распространения импульсного ультразвука от прочности бетона. Метод ударного импульса. В основу метода положено преобразование энергии удара бойка в электрический импульс, а прочность бетона определяется по форме электрического сигнала, которая зависит от упругих и пластических свойств материала. Механический разрушающий метод Метод основан на испытании механическим способом до разрушения контрольных образцов. Прочность определяется по величине разрушающей нагрузки: R=f(P), где R - прочностная характеристика бетона Rc, Rb, Rbt МПа или кгс\см2; Р - усилие, при котором разрушается образец, КН или кгс ; f - аналитическая зависимость между усилием и прочностью. где А - рабочая площадь поперечного сечения образца, см2. Данный метод является практически одним из первых. Упоминание о нем можно найти в работах, посвященных возможности использования бетона в строительстве. Основные теоретические исследования были проведены А.А. Гвоздевым, Б.Г. Скрамтаевым, О.Я. Бергом при изучении теории прочности бетона и железобетона, а наибольшего развития он получил в 50-х годах одновременно с развитием строительной индустрии. Разрушающим методом определяются основные прочностные и деформативные характеристики бетона, к которым относятся: прочность на сжатие Rc, призменная Rb, прочность на растяжение Rbt, модуль упругости Еb, коэффициент Пуассона μ. Прочность бетона на сжатие определяется путем испытания до разрушения на гидравлических прессах контрольных образцов в виде кубов с размерами граней 100x100x100 мм, 150x150x150 мм, 200x200x200 мм, 300x300x300 мм, призм 100x100x400 мм, цилиндров 100x400 мм. Размер образцов выбирается с учетом вида бетона и диаметра крупного заполнителя. На заводах ЖБИ при контроле прочности тяжелого бетона используются образцы в виде кубов с размером ребра 100 мм, а для легких бетонов-150 мм. На строительных площадках применяются кубы с ребром 150 мм. Образцы изготавливаются сериями в разъемных металлических формах, отвечающих требованиям ГОСТ 22655-84, из того же бетона, что и строительная конструкция, и для них применяется аналогичная с конструкцией термовлажностная обработка. Каждая серия должна состоять из трех образцов, а количество серий зависит от сложности конструкции, степени однородности бетона, изменчивости технологического процесса и внешней среды. При изменении одного из указанных параметров необходимо проводить новые испытания. Как правило, изготовление и испытание образцов выполняются на стадиях распалубки, передачи на бетон предварительного натяжения арматуры и загружения конструкции внешней нагрузкой (транспортной, монтажной, эксплуатационной). Испытания образцов проводятся в специализированных лабораториях на гидравлических прессах соответствующей мощности. Перед испытанием образцы выдерживаются в течение суток после распалубки в помещении с нормальной влажностью и температурой в пределах 18-20°С. За это время бетон в образцах приобретает нормальную влажность и температуру. Во время испытания необходимо обращать внимание на некоторые требования, невыполнение которых приводит к неправильной оценке прочности бетона. На опорной плите пресса кубик должен устанавливаться таким образом, чтобы усилие сжатия создавалось в направлении, перпендикулярном направлению бетонирования, а сам образец необходимо центрировать по его вертикальной геометрической оси, которая должна совпадать с центром шарниров пресса. Для этих целей плиты пресса имеют разметочные линии. В случае плохого центрирования у образцов скалываются углы и прочность получается заниженной. Нагрузку следует прикладывать равномерно, без пульсации, со скоростью не более 6 ± 2 кгс\см2 в секунду. Повышение скорости приложения нагрузки приводит к увеличению разрушающего усилия, поскольку не успевают развиться микротрещины по всему объему бетона. Под действием силы сжатия вертикальные ребра в образце деформируются и укорачиваются. Одновременно с этим в горизонтальных ребрах возникают деформации растяжения. Силы трения, возникающие на горизонтальных поверхностях, соприкасающихся с плитами пресса, оказывают сопротивление свободному поперечному расширению кубика, в связи с чем в бетоне появляются касательные напряжения t (рис. 2.2.1, а). Под действием такого нагружения во время разрушения кубик приобретает обычно форму двух усеченных пирамид, сложенных своими малыми основаниями (рис. 2.2.1, б). Если между поверхностью бетона и плитами пресса случайно попадает смазка, которая почти полностью уничтожит трение, касательные напряжения возникать не будут (рис. 2.2.1, в) и разрушенный образец примет вид, изображенный на рис. 2.2.1, г. Разрушающая нагрузка в этом случае будет значительно меньше, чем при наличии сил трения. |