Конспект лекций по дисциплине введ-направ. Конспект лекций по дисциплине Введение в направление

Скачать 11.02 Mb. Скачать 11.02 Mb.

|

|

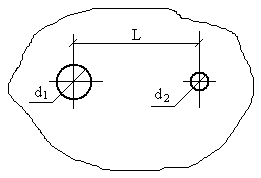

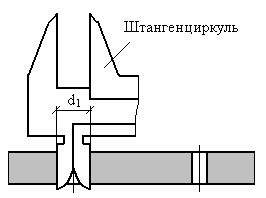

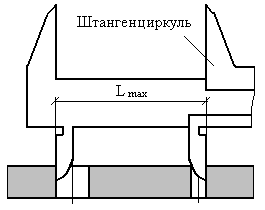

Проектор – световой прибор, перераспределяющий свет лампы с концентрацией светового потока на поверхности малого размера или в малом объеме. Электрическая безопасность световых приборов определяется классом защиты от поражения электрическим током; степенью защиты от соприкосновения с токоведущими частями; напряжением; сопротивлением; электрической прочностью изоляции. Существует пять классов защиты световых приборов от поражения электрическим током. Безопасным считается напряжение до 110 В постоянного тока. Под малым напряжением понимают номинальное напряжение светового прибора, не превышающее 42 В между проводниками и землей при напряжении холостого хода до 50 В. Электрическая прочность изоляции определяется значениями испытательного напряжения частотой 50 Гц, которое должно выдерживаться без пробоя токоведущих частей. В зависимости от области применения взрывозащищенные световые приборы условно делят на две группы: I группа – рудничные взрывозащищенные световые приборы для подземных выработок шахт и рудников, опасных по газу и пыли; II группа – взрывозащищенные световые приборы для внутренней и наружной установки на предприятиях химической, нефтяной, газовой и других отраслей промышленности, где возможно образование взрывоопасных смесей. Пожарная безопасность светового прибора означает практическую невозможность загорания, как самого прибора, так и окружающей его среды. Это обеспечивается конструкцией светового прибора, выбором комплектующих действий и материалов с температурными характеристиками, соответствующими тепловому режиму работы светового прибора. При этом характеристикой пожаробезопасности является соответствие температуры на основных элементах светового прибора допустимым значением как в рабочем, так и в аварийном режиме работы. Защита от пыли, воды и агрессивных сред обеспечивается выбором соответствующих конструкционных и светотехническим материалов, а также степенью герметизации внутреннего объема прибора или его отдельных полостей. Оптические системы, применяемые при ВИК, будут рассмотрены далее в разделе «Оптический контроль». Здесь же рассмотрим вопросы измерительного контроля. При изготовлении любого изделия пользуются чертежом, на котором обозначены все линейные и угловые размеры этого изделия. Линейный размер – это числовое значение линейной величины (диаметра, длины) в выбранных единицах измерения. Линейные размеры делятся на номинальные, действительные и предельные. Номинальный размер –это размер, полученный конструктором при проектировании в результате расчетов (на прочность, жесткость, износостойкость) или с учетом различных конструктивных, технологических и эксплуатационных соображений. Номинальные размеры могут быть как целыми, так и дробными числами. Но на чертеже в качестве номинального линейного размера указывается расчетный размер, округленный до ближайшего значения из установленного ряда нормальных линейных размеров. Изготовить деталь с абсолютно точным размером нельзя, так как неизбежны погрешности. Причин возникновения погрешностей много: неточность оборудования, приспособлений и режущих инструментов, степень изношенности их; неоднородность заготовок для деталей по размерам, формам, механическим свойствам; неточность установки и закрепления заготовок в приспособлениях; влияние температуры на обрабатываемые детали и отдельные части оборудования; упругие деформации отрабатываемых деталей, инструментов, отдельных частей оборудования, приспособлений; вибрации фундамента, на котором установлено оборудование и т.д. Все возникающие погрешности при изготовлении деталей можно разделить на 4 вида: погрешности размеров, формы поверхности, расположение поверхностей и погрешности качества поверхности. Рассмотрим вопросы, связанные с погрешностями размеров. Размер, полученный в результате обработки детали, будет отличаться от номинального; это будет действительный размер, т.е. размер, установленный измерением с допустимой погрешностью. Чтобы действительный размер обеспечивал функциональную готовность детали, устанавливаются два предельных размера - наибольший и наименьший. Это предельно допустимые размеры, между которыми должны находится или которым может быть равен действительный размер годной детали. На чертеже в дополнение к номинальному размеру проставляют его предельные отклонения: верхнее и нижнее. Верхнее отклонение – это алгебраическая разность между наибольшим предельным размером и номинальным. Нижнее отклонение – это алгебраическая разность между наименьшим предельным размером и номинальным. Разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним отклонениями, характеризует точность, с которой должен быть выполнен размер при изготовлении детали, и называется допуском. Допуск в отличие от отклонений, знака не имеет. Чем больше допуск, тем ниже требования к точности обработки детали. И, наоборот, уменьшение допуска означает большую точность, требуемую при изготовлении детали, а, следовательно, ее удорожание. Поле допуска отличается от допуска тем, что оно определяет не только величину, но и его положение относительно номинального размера. Действительный размер, т.е. размер, установленный измерением, будет годным, если он окажется не больше наибольшего предельного размера и не меньше наименьшего предельного размера. Чтобы определить, какой размер получился после обработки детали и соответствует ли он требованиям чертежа, необходимо измерить эту деталь. Измерение – это нахождение значения физической величины опытным путем с помощью специальных технических средств. Средство измерений – это техническое средство, предназначенное для измерений, имеющее нормированный метрологические характеристики, воспроизводящие и (или) хранящие единицу физической величины, размер которой принимается неизменным в пределах установленной погрешности в течение известного интервала времени. По метрологическому назначению средства измерений подразделяются на: - рабочие средства измерений физических величин; они являются самыми многочисленными; - метрологические средства измерений, предназначенные для обеспечения единства измерений в стране. Единство измерений – это состояние измерений, при котором результаты измерений выражены в узаконенных единицах и погрешности известны с заданной вероятностью. Средства измерений классифицируют: - по конструктивному исполнению – на меры, измерительные приборы, измерительные установки, измерительные системы, измерительные комплексы; - по уровню автоматизации – на неавтоматические средства измерений, автоматизированные средства измерений, автоматические средства измерений; - по уровню стандартизации – на стандартизованные и нестандартизируемые; - по отношению к измеряемой физической величине – на основные средства измерений и вспомогательные средства измерений. Рассмотрим подробно первую из этих классификаций. Меры – это средство измерений, предназначенное для воспроизведения и (или) хранения. Физической величины одного или нескольких заданных размеров, значения которых выражены в установленных единицах измерения и известны с необходимой точностью. Единицами измерения являются: для измерения линейных размеров метр (м), миллиметр (мм), микрометр (мкм); для измерения угловых размеров – градус (º), угловая минута (‘), угловая секунда (“). Мера может быть однозначная, т.е. воспроизводящая физическую величину одного размера, например, плоскопараллельная мера длина 10мм, и многозначная, т.е. воспроизводящая физическую величину разных размеров, например, образцовая линейка, угловой лимб. Измерительные приборы - средство измерений, предназначенное для получения значений измеряемой величины в установленном диапазоне. Измерительные приборы, как правило, содержат устройство для преобразования измеряемой величины в сигнал измерительной информации и его индикации в форме, доступной для восприятия. Устройство для индикации имеет шкалу со стрелкой, диаграмму с пером или цифроуказатель, с помощью которого можно отсчитывать или регистрировать значения физической величины. При сопряжении прибора с мини–ЭВМ отчет можно производить с дисплея. По степени индикации измеряемой величины измерительные приборы делят на показывающие и регистрирующие; по действию измерительные приборы делят на интегрирующие, суммирующие, приборы прямого действия и приборы сравнения. Измерительная установка – совокупность функционально объединенных мер, измерительных приборов, преобразователей и других устройств, предназначенных для измерений одной или нескольких физических величин, расположенных в одном месте. Измерительная система – совокупность функционально объединенных мер, измерительных приборов, преобразователей, ЭВМ и других технических средств, размещенных в разных точках контролируемого объекта с целью измерения одной или нескольких физических величин, свойственных этому объекту. Измерительный комплекс – совокупность функционально объединенных средств измерений, ЭВМ и вспомогательных устройств, предназначенных для выполнения конкретной измерительной задачи. Конструкция большинства средств измерения состоит из последовательно расположенных деталей и устройств, каждое их которых при измерении выполняет определенную задачу. Рассмотрим кратко эти детали и устройства. Основание измерительного средства – это конструктивный элемент, на котором смонтированы все остальные элементы данного средства измерений. Например, штанга штангенциркуля, скоба микрометра, корпус индикатора часового типа. Чувствительный элемент это часть средства измерений, которая осуществляет его соприкосновение с объектом измерения и воспринимает величину этого объекта. Например, измерительные губки штангенциркуля, измерительный наконечник индикатора. Размерный элемент – это одна из деталей средства измерений, которая обладает собственным точным, обычно многозначным размером, с величиной которого в процессе измерения непосредственно сопоставляется воспринятая средством измерений величина объекта измерения. Например, штанга со шкалой штангенциркуля, с ней сравнивают размер детали, воспринятый губками. Преобразовательный элемент – это внутренний механизм или элемент средства измерений, который преобразует (видоизменяет) малые перемещения, воспринятые от объекта измерения воспринимающим элементом, в большие перемещения на отсчетном устройстве так, что исполнитель может непосредственно наблюдать их и производить отсчет. Например, зубчатая передача в индикаторе часового типа преобразует малые перемещения измерительного наконечника в большие перемещения стрелки, легко наблюдаемые по шкале. Отсчетное устройство – создает возможность отсчитывать показания средства измерений; в большинстве случаев это шкала и указатель, которым служит отдельный штрих или группа штрихов, или стрелке. В последнее время получили распространения средства измерений с цифровыми отсчетными устройствами. Например, нониус штангенциркуля, круговая шкала индикатора и стрелка индикатора часового типа, табло микрометра с цифровой индикацией. В зависимости от назначения и принципа действия конкретного средства измерений в его конструкции используются те или иные комплексы этих устройств и элементов, составляющих структуру данного средства измерений. Шкала средства измерений – это ряд отметок (штрихов или точек) и проставленных около них чисел, положение и значение которых соответствует ряду последовательных размеров. Цена деления шкалы – это разность значений величины, соответствующих двум соседним отметкам шкалы. Иначе говоря, величина перемещения чувствительного элемента средства измерений, вызывающая перемещение указателя отсчетного устройства на одно деление шкалы. Отсчет – это число, отсчитанное по отсчетному устройству средства измерений. Показание средства измерений – это значение измеряемой величины, определенное по отсчетному устройству и выраженное в принятых единицах этой величины. Показание всегда равно произведению числа отсчитанных делений шкалы на цену деления данной шкалы. Дискретность отсчета при цифровой индикации – это наименьшая разность показаний младшего разряда цифровой индикации данного средства измерений. Диапазон показаний – это область значений шкалы, ограниченная конечным и начальным значениями шкалы. Диапазон измерений – это область значений измеряемой величины, для которой нормированы погрешности данного средства измерений. Пределы измерений – это наибольшее и наименьшее значение диапазона измерений. Измерительные усилия - это сила, с которой чувствительный элемент воздействует на поверхность объекта измерения. Длина (интервал) деления шкалы – это расстояние между серединами двух соседних отметок шкалы. Различают несколько видов измерений. Прямое измерение – это измерение, при котором значение измеряемой величины определяют непосредственно по результату измерения. Например, измерение глубины линейкой глубиномера штангенциркуля ЩЦ-1. Косвенное измерение – это измерение, при котором искомое значение величины определяют пересчетом результатов прямых измерений величин, связанных с искомой величиной известной нам зависимостью. Например, требуется измерить расстояние L между центрами двух отверстий с помощью штангенциркуля (рисунок 3).    Рисунок 3. Косвенное измерение штангенциркулем дистанции между центрами отверстий. Прямым измерением с помощью циркуля это сделать практически невозможно, следовательно, воспользуемся косвенным измерением. Сначала выполним прямые измерения величин: d1, d2, Lmax губками для внутренних измерений, а затем определим искомую величину по формуле: L = Lmax – 0,5(d1+d2) (3) Контактное измерение – это измерение, при котором воспринимающее устройство средства измерений имеет механический контакт с поверхностью объекта. Например, измерение с помощью штангенциркуля, микрометра, индикатора и т.д. Бесконтактное измерение – это измерение, при котором воспринимающее устройство средства измерений не имеет механического контакта с поверхностью измеряемого объекта. Например, измерение элементов резьбы с помощью микрометрического микроскопа. Методами измерений принято называть совокупность приемов и принципов использования средств измерений. Наиболее распространены следующие методы:

При выполнении измерения неизбежно возникают погрешности различной величины. Погрешность измерения – это отклонение результата измерения Lu от действительного значения измеряемой величины Lg, определяемое по формуле: Δ = Lu – Lg (4) Погрешность делят на группы: - систематические – постоянно или закономерно изменяющееся при повторных измерениях одной и той же величины; - случайные – изменяющиеся случайным образом при повторных измерениях одной и той же величины; На суммарную погрешность измерения наиболее существенно влияют следующие составляющие:

От правильности выполнения измерения значительно зависит качество продукции, поэтому рассмотрим подробнее составляющие погрешности измерения.

Так как эта погрешность вносит самый большой вклад в погрешность измерения, за всеми средствами измерений проводится контроль как после их изготовления или ремонта, так и во время их эксплуатации. Такой контроль принято называть поверкой средств измерений. При проведении поверки определяют работоспособность поверяемого средства и его инструментальную погрешность, выясняя, находится ли она в пределах нормы, установленной для данного средства измерений. Выполняют поверку специальные органы метрологической службы – измерительные лаборатории и их поверочные пункты. Если в результате поверки данное средство измерений годное, то составляется официальный документ о положительных результатах поверки (аттестат) и (или) его клеймение; если же средство измерений не годное, то оно изымается из применения, свидетельство годного средства измерений хранится до даты следующей поверки. Если срок прошел и очередную поверку не произвели, то при контроле метрологическим органом данное средство измерений объявляется незаконным, а его аттестат недействительным.

Чем выше точность изготовления объекта измерения, т.е., чем меньше допуск, тем опаснее отклонение меры, используемой при установке средств измерения.

- ошибки при действиях: неточное совмещение шкалы с измеряемым размером; ошибки подбора концевых мер длины (КМД) в блок, ошибки установки на нуль, ошибки при закреплении средства измерений в установленном положении; при контакте чувствительного элемента средства измерений с поверхностью объекта, возможно завышение или занижение измерительного усилия. - ошибки при наблюдении: ошибки отсчета при оценке точности совпадения стрелки или штриха нониуса с делением шкалы и его знаком; - профессиональные субъективные погрешности – это ошибки исполнителя, вызванные его недостаточной квалификацией. Меры длины – это средства измерений, имеющие постоянную длину, выполненную с высокой точностью. Меры длины являются исходными размерами для сравнения с ними размеров деталей машины. Благодаря высокой точности всех мер, они обеспечивают единство всех измерений линейных размеров. По конструкции меры, длины делят на штриховые и концевые. Штриховые меры длины – это многозначные меры, на которые нанесены шкалы с высокой точностью интервалов. Концевые меры длины – это однозначные меры, размер которых образован противоположными измерительными поверхностями. Наиболее распространенные – это плоскопараллельные концевые меры длины (КМД). Особенность КМД в том, что их измерительные поверхности имеют высокую плоскостность, параллельны между собой и обладают малой шероховатостью. Эти свойства обеспечивают одинаковое для данной меры расстояние между измерительными поверхностями в любом месте; КМД выпускаются размерами от 0.1 до 100 мм цельными, а свыше 100 мм – с двумя отверстиями для соединения стяжками. Материалом для изготовления КМД служат хромистые закаленные стали и твердый сплав ВК6М. Основными параметрами КМД являются: Длина концевой меры: номинальная и действительная; плоскопараллельность измерительных поверхностей; суммарная погрешность формы и расположения измерительных поверхностей; Точность концевой меры – точность длины и отклонение от плоскопараллельности измерительных поверхностей, которая определяется разностью между наибольшим и наименьшим расстоянием между измерительными поверхностями. Существуют два метода нормирования точности КМД: метод классов точности и метод разрядов. Класс точности меры показывает, какой отклонение имеет действительный размер данной меры от ее номинального размера. Классы точности концевых мер – это ряды допусков на изготовление их действительных размеров в зависимости от величины их номинального размера. Кроме того, класс точности указывает на допускаемое отклонение от плоскопараллельности мер. Таких классов 5: 00; 0; 1,2,3,. Класс точности присваивается каждой мере при контроле годности ее изготовления на производстве и при проверке ее состояния в процессе эксплуатации. Кроме этих пяти классов применяют еще 4 и 5, которые присваиваются значительно изношенным концевым мерам. Разряд точности концевых мер длины показывает, с какой погрешностью измерения производится аттестация действительного размера длины концевой меры. Установлено 5 разрядов точности: 1,2,3,4,5. Притираемость измерительных поверхностей – это способность измерительных поверхностей сцепляться друг с другом при смещении в плотно прижатом состоянии, что позволяет собирать блоки КМД из отдельных мер; суммарный размер такого блока равен сумме размеров мер, вошедших в него. Концевые меры длины изготовляют различных номинальных размеров со следующими градациями. Градация – это разность двух последующих размеров в миллиметрах в группе из нескольких КМД, расположенных в порядке возрастания их номинального размера. Штангенинструменты – это средства измерений линейных размеров, основными частями которых являются штанга со шкалой и нониус, т.е. вспомогательная шкала для уточнения отсчета показаний. К ним относятся: штангенциркули, штангенглубиномеры, штангенрейсмасы. Штангенциркули предназначены для измерения наружных и внутренних размеров; штангенглубиномеры предназначены для измерения выступов, глубин отверстий и пазов; штангенрейсмасы предназначены для измерения высот и разметочных работ. Микрометрические инструменты – средства измерений линейных размеров, основанные на использовании винтовой пары, называемой микропарой. Микропара служит размерным и преобразовательным устройством в микрометрических инструментах. К инструментам данной группы относят: микрометры с ценой деления 0.01 мм; рычажные микрометры; настольные микрометры; глубиномеры микрометрические и нутромеры микрометрические. Микрометрические глубиномеры применяются для измерения глубины выемок и высоты уступов в деталях машин. Микрометрические нутромеры измеряют размеры отверстий, ширину пазов и другие внутренние линейные размеры и отклонения формы деталей машин. Рычажно-зубчатые инструменты. К инструментам данного типа относят головки измерительные, скобы с отсчетным устройством, глубиномеры, нутромеры, толщиномеры, стенкомеры. Индикаторные нутромеры с ценой деления 0.01 мм применяют для измерения внутренних размеров 6 – 100 мм. Толщиномеры настольные (ТС) имеют цену деления 0.01 мм и пределы измерения 0 – 10 мм; толщиномеры ручные (ТР) имеют цену деления 0.1 мм и пределы измерения 0 – 50 мм. Стенкомеры имеют цену деления 0.01 мм (модели С-2 и С-10А) и 0.1 мм (модели С-10Б, С-50, СМТ-90). Бесшкальные измерительные инструменты предназначены для контроля размеров, формы и взаимного расположения частей изделия. К бесшкальным измерительным инструментам относятся: калибры, шаблоны, щупы. Калибр – это бесшкальный измерительный инструмент для определения годности размеров элементов деталей машин. В зависимости от формы контролируемой поверхности калибры делят на: гладкие – для контроля деталей гладких цилиндрических соединений; резьбовые – для контроля деталей резьбовых соединений; шлицевые – для контроля шлицевых соединений; конусные гладкие – для контроля конусных гладких соединений и специальные – для контроля деталей нестандартных соединений и контроля отдельных деталей специальной формы. Предельными гладкими калибрами контролируют годность наибольшего и наименьшего предельных размеров элемента детали. Такие калибры делят на проходной ПР и непроходной НЕ. Калибры для контроля отверстий называют пробками. Проходным калибром (пробкой ПР) контролируют в отверстии годность наименьшего предельного размера. Этот размер годен, если пробка ПР проходит сквозь отверстие. Непроходным калибром (пробкой НЕ) контролируют в отверстии годность наибольшего предельного размера. Этот размер годен, если пробка НЕ не проходит в отверстие. Если пробка ПР прошла, а пробка НЕ не вошла в отверстие, то принято считать, что действительный размер отверстия находится в пределах поля допуска ТД, и это отверстие годно. Калибры для контроля валов называют скобами. Проходным калибром – скобой ПР контролируют годность наибольшего предельного размера вала. Этот размер годен, если скоба прошла через него. Непроходным калибром-скобой НЕ контролируют годность наименьшего предельного размера вала. Этот размер годен, если скоба НЕ не прошла через него. Если скоба ПР прошла, а скоба НЕ не прошла через вал, то принято считать, что действительный размер вала находится в пределах поля допуска, и этот вал годен. При контроле калибрами не определяют числовые значения, контролируемых размеров, а только устанавливают годность или негодность элемента детали. Когда требуется определить числовую величину действительного размера забракованной детали, то ее измеряют универсальными средствами измерения. Это необходимо, чтобы найти причину брака, а также решить, можно ли исправить забракованную деталь. Калибры – пробки измеряют рычажными микрометрами, рычажными скобами, рычажно-зубчатыми головками ИГ, микрокаторами, а также с помощью оптиметров или длиномеров. Калибры – скобы измеряют на горизонтальных оптиметрах или горизонтальных длинномерах. 2) Радиусный шаблон – это инструмент для контроля профильных радиусов кривизны выпуклых и вогнутых поверхностей изделий. Резьбовой шаблон – инструмент для определения шага и угла профиля резьбы изделий. Для контроля конструкционных элементов формы и размеров кромок, зазоров соединений, собранных под сварку, а также размеров сварных швов применяют специальные шаблоны, имеющие вырезы под определенный шов, размер которого указан на шаблоне; а также универсальные шаблоны сварщика (УШС – 3); кроме того, применяют предельные шаблоны с наибольшими (проходными) и наименьшими (непроходными) контрольными вырезами. 3) Для контроля зазоров между плоскостями применяются щупы – калибры, имеющие вид мерной пластины определенной толщины от 0.22 до 1 мм. Щупы длиной 100 мм поставляются наборами; длиной 200 мм – отдельными пластинами. Средства измерения и контроля углов. Исходную точность выполнения изделия обеспечивают угловые меры. Угловые меры – это меры, воспроизводящие единицу измерения угла в градусах. Промышленность выпускает наборы угловых мер в виде угловых плиток с градацией 2”; 1’; 1º и 15º. Набор состоит из угловых плиток с номинальными углами до 90º. Точность углов угловых плиток отвечает одному из 4-х классов точности – 00; 0; 1; 2. Например, допуск углов угловой меры 1-ого класса точности равен +10’. Угловые плитки изготовляют в виде пластин с узкими измерительными поверхностями, обработанными доводкой и образующие: острый угол или угол со срезанной вершиной, или стороны четырехугольника Угловые плитки снабжены монтажными отверстиями для собирания в блоки с помощью струбцин. Кроме угловых плиток применяют правильные шестигранные меры и многогранные меры с углами более 90º. Для измерения отклонений от перпендикулярности, т.е. от угла 90º, широко применяются угольники. Угольники – это жесткое бесшкальное средство для контроля годности прямого угла, имеющее как наружный, так и внутренний рабочие углы. Угольниками пользуются для измерения отклонений от перпендикулярности поверхностей деталей в линейных единицах измерения, используя оценку «на просвет» и по щупам. Для измерения углов в условных единицах применяют угломеры с нониусом – универсальный и транспортирный. Для измерения небольших отклонений от горизонтального или вертикального расположения поверхностей служат уровни: брусковые, рамные и электронные. |