Конспект лекций по дисциплине введ-направ. Конспект лекций по дисциплине Введение в направление

Скачать 11.02 Mb. Скачать 11.02 Mb.

|

|

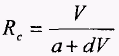

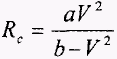

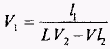

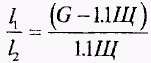

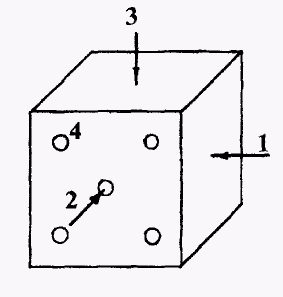

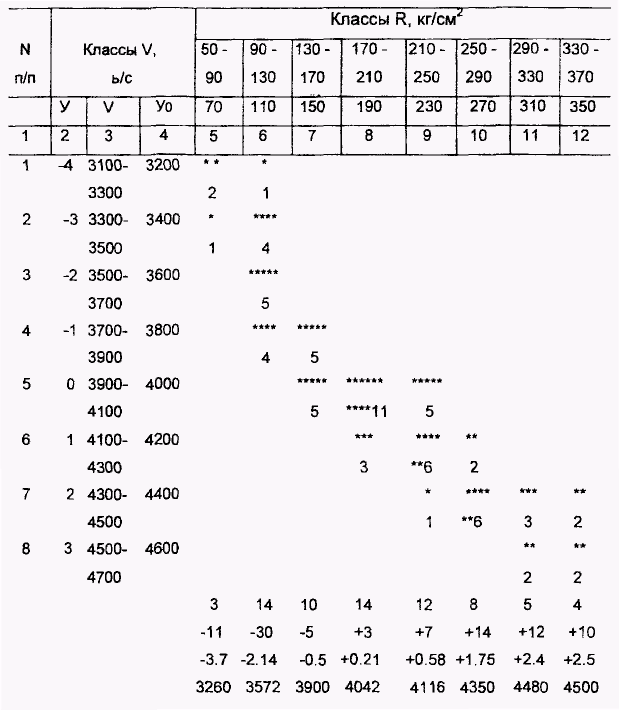

Определение прочности бетона ультразвуковым методом Ультразвуковой метод определения прочности бетона основан на использовании зависимости скорости распространения ультразвука от прочности бетона, т.е. Однако, как было отмечено в предыдущем разделе, на скорость распространения ультразвука; кроме прочности оказывает влияние множество других факторов, причем, степень влияния некоторых из них больше, чем у прочности. Выделить из множества факторов только один, прочностной фактор можно путем создания специальных условий, при которых эти влияния будут одинаковыми как при определении корреляционных зависимостей, так и при непосредственных испытаниях. Такое положение легло в основу разработки ультразвукового метода, которое обеспечивается тем, что корреляционные зависимости определяются для того же состава бетона, что и в исследуемой конструкции. В разработке данного метода принимали участие И.С. Вайншток, Г.Я. Почтовик, СИ. Ногин, Н.А. Крылов, В.А. Клевцов, В.В. Судаков и другие исследователи. Зависимость "скорость-прочность" можно выразить как в аналитической, путем использования математических уравнений, так и в графической формах. Отечественными и зарубежными учеными было предложено более 10 уравнений, связывающих скорость ультразвука с прочностью бетона:   где a, b, c - коэффициенты, зависящие от состава бетона и технологий его приготовления. Эти коэффициенты определяются путем одновременных испытаний контрольных кубов ультразвуковым и разрушающим методами. Имея результаты испытаний контрольных образцов, можно построить графическую зависимость "R-V", которая в дальнейшем будет использоваться при определении прочности бетона непосредственно в конструкциях. Экспериментальная проверка приведенных формул показала, что они дают значительную погрешность при определении прочности бетона. Это свидетельствует о том, что предложенные уравнения не в полной мере описывают функциональные зависимости скорости от прочности. Наиболее перспективными являются аналитические зависимости, связывающие прочность бетона со скоростью ультразвука в растворной части. где V1 - скорость ультразвука в растворной части бетона. В этом случае исключается влияние такого фактора, как количество и материал крупного заполнителя. Учитывая схему распространения ультразвука в бетоне, рис. 6.5.40, можем записать: где L, t - общий путь, пройденный ультразвуком, и затраченное время; l, t - путь, пройденный ультразвуком в растворной части бетона, и затраченное время; l2, t2 - путь, пройденный ультразвуком в гранулах крупного заполнителя, и затраченное время. Скорость ультразвука в растворной части бетона V^ определяется из уравнения  где V1 - скорость распространения ультразвука через всю толщу бетона, V2 - скорость распространения ультразвука в материале крупного заполнителя, принимается справочное значение или измеряется экспериментально. Величины l1 и l2 с определенной степенью приближения, чтобы не использовать сложные математические вычисления, можно принять из отношения объемной массы бетона G (кг/м3 ) к расходу щебня на 1 м бетона (Щ), кг/м3, с коэффициентом 1.1, учитывающим распространение ультразвука не по кратчайшему пути, а по наименьшему времени.  При обследовании зданий и сооружений, когда неизвестен состав бетона, величины l1 и l2 можно определить по следующей методике. На участке железобетонной конструкции размером 200x200 мм с помощью шлифовальной машинки обнажается структура бетона на глубину до 5 мм и наносятся 5 горизонтальных линий. На каждой линии длиной 200 мм определяется сумма отрезков, прошедших через гранулы на длине в один метр. Эту величину необходимо умножить на коэффициент 1.1, учитывающий то, что не все гранулы были обнажены при шлифовке. Зная распределение гранул крупного заполнителя на длине в 1 м, можно определить величины l1 и l2 на участке L, равном базе прозвучивания. В этом случае прочность бетона определяется по уравнению где а - коэффициент, учитывающий материал крупного заполнителя: - дробленый гравий а = 0.9; -известняк а= 1.0; - гранит а = 1.2; b - градуировочный коэффициент. Построение градуировочной зависимости "скорость-прочность" Графическая зависимость "скорость-прочность" является наиболее надежной формой представления связи между скоростью ультразвука и прочностью бетона. Она строится для конструктивного состава бетона в соответствии с ГОСТ17624-87. На практике используются две методики построения графиков. В первом случае разброс прочности бетона от Rmin до Rmax значительный, график имеет криволинейную форму и его построение осуществляется путем дробления всего диапазона Re и V на классы, во втором случае разброс незначительный и график представляет прямую линию, описываемую линейным уравнением. В обоих случаях графики строятся по результатам одновременных испытаний контрольных образцов в виде кубов 150x150x150 мм ультразвуковым и механическим разрушающим методами. Кубы для испытания изготавливают из того же состава бетона, что и испытуемая конструкция. Для получения графика по первой методике необходимо, чтобы прочность бетона в кубах находилась в пределах не менее одного класса, например, для бетона В20 прочность изменяется от 10 до 30 МПа. Такое отклонение прочности при определенном составе бетона можно получить, меняя какой-либо фактор или ряд факторов, которые бы одинаково влияли на изменение скорости ультразвука и прочности. Практически для этих целей применяют вариацию величин В/Ц и время тепловой обработки. При испытаниях необходимо следить, чтобы влажность и температура бетона в кубах были такими же, как и в бетоне испытуемых конструкций. Следует предъявлять повышенные требования к измерению времени прохождения ультразвука и к измерению базы прозвучивания, поскольку ошибка в измерении скорости всего на 0.8% может привести к погрешности в оценки прочности бетона, равной 7%. Отклонения при измерении базы не должны превышать 0.3%. Время распространения ультразвука определяется в пяти точках каждого куба при сквозном прозвучивании в направлении, перпендикулярном укладке бетона в формы (рис. 2.2.58). Разброс по величине времени распространения ультразвука для одного куба не должен превышать 5% среднего значения времени. Кубы (или точки), не удовлетворяющие этому требованию, отбраковываются. Скорость ультразвука вычисляется для каждой точки по формуле (2.2.58).  Рис. 2.2.58. Схема испытания кубов: 1 - направление бетонирования; 2 - испытание неразрушающими методами; 3 - направление приложения усилия при испытании на прессе; 4 - места испытания неразрушающими методами Из полученных значений по всем пяти точкам находится среднее значение скорости для каждого куба. Прочность кубов на сжатие определяется механическими испытаниями на прессе. При этом усилие прикладывается перпендикулярно направлению прозвучивания и перпендикулярно направлению укладки бетона (рис. 2.2.58). Необходимо следить, чтобы поверхность образцов, укладываемых на плиты пресса, не была загрязнена контактной смазкой. Практическое построение градуировочной кривой "скорость-прочность" лучше всего разобрать на примере. На заводе железобетонных изделий ультразвуковым и механическим методами испытано 70 кубов размером 150x150x150 мм из бетона В20. Результаты испытаний приведены в табл. 2.2.3 . Таблица 2.2.3. Обработка результатов испытаний

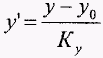

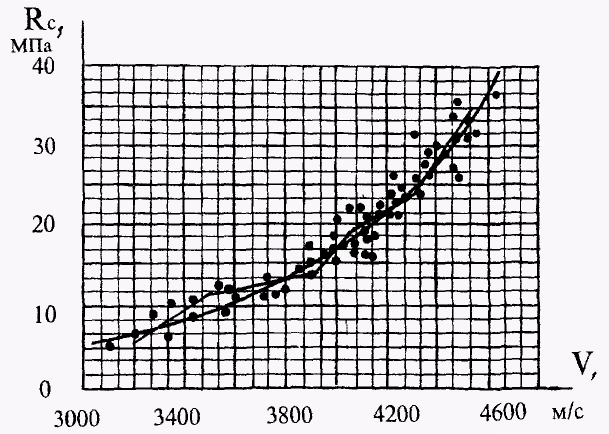

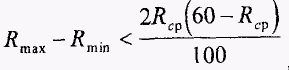

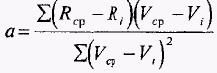

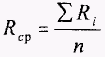

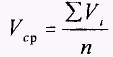

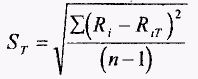

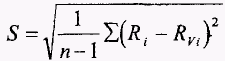

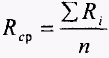

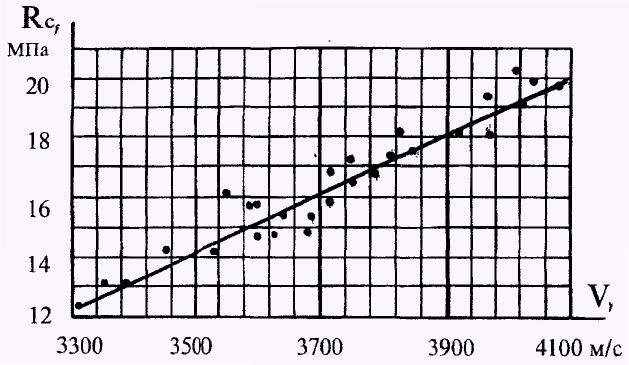

Цель дальнейших вычислений - определить координаты ломаной кривой, так называемой линии регрессии, через середины отрезков которой будет проведена градуировочная кривая. По данным табл. 2.2.3 разбиваем полученные скорости V и прочности R на определенное число классов (обычно на 8-10), отличающихся между собой на постоянную величину, называемую классовым промежутком для рядов V и R, обозначаем Ку и Кх. Число классов соответствует числу точек для проведения линий регрессии. Для определения Ку и Кх находим диапазон изменения рядов V и R, то есть разницу между наибольшими и наименьшими значениями V и R. Так, для результатов, приведенных в табл. 6.5.2 Vmax = 4620 м/с; Vmin = 3100м/с; Vmax - Vmin = 1520 м/с ; Rmax = 368 кгс/см2; Rmin = 56 кг/см2; Rmax - Rmin = 312 кгс/см2. ΣR = 136846 , ΣRт= 13445, ( R - RT ) = 31329, Rсp = 195.5. Принимаем число классов, равное 8. Тогда Ку = (1520/8 ) 200 м/с, Кх=( 312/8) 40 кг/см . По полученным значениям Ку и Кх принимаем первый класс прочности 50-90, второй 90-130, третий 130-170, ... восьмой 330-370; первый класс скорости 3100-3300, второй 3300-3500, третий 3500-3700,...., восьмой 4500-4700. Результаты заносим в табл. 2.2.4. Таблица 2.2.4  Средние значения классовых интервалов прочности бетона X (70, 110, 150 и т.д.) являются координатами точек линии регрессии. Находим ординаты У точек этой линии. Для упрощения вычислений выбираем произвольно значение Уо в столбце У, соответствующее примерно середине всего диапазона. Это значение V принимаем за условный нуль Уо. В нашем примере принимаем Уо = 4000 м/с. В первом вертикальном столбце табл. 2.2.4 против принятого Уо = 4000м/с проставляем цифру 0. Все последующие значения находятся по формуле  с соответствующим знаком (плюс - вниз от нуля и минус - вверх от нуля). Например, для У = 3200 получаем  Далее производим разноску всех значений V и R для каждого куба в табл.5, ставя точку в той клетке решетки, которая находится на пересечении классов, включающих оба значения (V и R ). Например, для куба № 1 при V = 3870 м/с и R = 140 кг/см ставим точку в клетке на пересечении классов 3700-3900 и 130-170 и т.д. После разноски подсчитываем число точек в каждой клетке и проставляем соответствующие числа, называемые частотами т. Суммируем частоты m и по каждому вертикальному столбцу получаем значение Σm. Вычисляем произведение чисел mV и Ус =4000 м/с, Ку=200 м/с, Кх=40 кг/см v суммируем их по каждому вертикальному столбцу с учетом знака. Например, для первого столбца получаем Значение ΣmУ′ проставляем во второй нижней строке. Находим величину У'ср для каждого класса прочности  И, наконец, вычисляем величину У, которая является искомой ординатой эмпирической линии регрессии. Например, для первого столбца получаем У = 4000 + (-3.7)200 = 3260 м/с. По полученным координатам X и У строим линию регрессии и через середины ее отрезков проводим плавную кривую, которая является градуировочной кривой зависимости "скорость-прочность" (рис. 2.2.59). В нашем примере кривая практически сливается с линией регрессии.  Рис. 2.2.59. График зависимости скорости ультразвука от прочности бетона в большом диапазоне их значений Если прочность бетона изменяется в небольших пределах:  ГОСТ 17624-87 допускает построение градуировочной кривой по уравнению  ; ;  ; ;  ; ;  где Riт - прочность бетона по градуировочной кривой; Rcp - средняя прочность бетона в кубах; Ri - прочность бетона i серии; Vcp - средняя скорость ультразвука в кубах; Vi - скорость ультразвука в i серии; n - число кубов; Sт - среднеквадратичное отклонение фактической прочности от прочности, определенной по кривой. Можно выделить две наиболее вероятные причины, которые вызывают ухудшение корреляции между скоростью и прочностью. Одной из причин может быть снижение однородности бетона ниже того уровня, который считается минимально допустимым. Если однородность бетона ниже нормативной, то есть на объекте вырабатывается заведомо бракованный бетон со случайными свойствами, то ультразвуковой, механический или другие методы испытания не могут быть надежно увязаны друг с другом. Причиной может быть непостоянство условий самих механических испытаний. Показатель механической прочности при сжатии, например, зависит от трения по контакту ''образец - плита пресса'', случайных эксцентриситетов, соотношения жесткости образца и жесткости плит пресса, скорости нагружения, параллельности сжимающих плоскостей, силоизмерителя пресса и др. Разброс точек на графике в координатах "скорость-прочность" можно объяснить скорее всего неточностью определения прочности механическим путем, чем ошибками при определении скорости ультразвука. Среднеквадратичное отклонение прочности, полученной по градуировочной зависимости "скорость-прочность" от фактической прочности определяется по формуле:  (6) (6)где Ri- прочность i куба по данным механических испытаний; Rvi - прочность этого же куба по тарировочной кривой в зависимости от скорости распространения ультразвука; n - количество испытанных образцов. Согласно ГОСТ 17624-87 зависимость " скорость-прочность" может быть использована для определения прочности бетона в конструкции только в том случае, если относительная величина S/Rcp бетона не превышает 12%. Rсp - усредненная фактическая прочность бетона ( по результатам механических испытаний );  Результаты вычисления для рассмотренного выше примера приведены в табл. 2.2.4, а величина среднеквадратичного отклонения для градуировочной кривой ( рис. 2.2.60) равна:  Рис. 2.2.60. График зависимости "скорость-прочность" при изменении прочности в малом диапазоне Если S/Rcp> 12%, необходимо установить причину столь большой погрешности. Это может быть, как указывалось выше, вследствие некачественного проведения механических испытаний (неисправный пресс, различная скорость нагружения, непараллельные грани кубов и т.д.), большой неоднородности, неодинакового уплотнения, различной влажности, температуры бетона в образцах во время ультразвуковых испытаний. Как правило, повышенная погрешность получается, если в качестве образцов используются кубы размером 100x100x100 мм. Поэтому для получения градуировочной кривой рекомендуется использовать кубы 150x150x150 мм. После установления причин, вызывающих погрешность, все работы по построению кривой повторяются. Если измерения проводятся способом поверхностного прозвучивания или продольного профилирования, то связь между измеренной скоростью и скоростью при сквозном прозвучивании определяют по формуле: где V - скорость распространения ультразвука, определенная способом сквозного прозвучивания, м/с; Vпов - скорость распространения ультразвука, определенная способом поверхностного прозвучивания, м/с; К - переходной коэффициент. Величина коэффициента определяется по результатам измерения скорости распространения ультразвука сквозным и поверхностным прозвучиванием бетонных образцов размером 100x100x400 мм. Всего испытывают не менее 5 образцов. По средним значениям результатов измерения вычисляют величину переходного коэффициента. В тех случаях, когда тарировочная кривая "скорость-прочность" не может быть построена из-за малого количества образцов, прочность бетона может быть определена по эмпирической формуле. При этом погрешность увеличивается до 20%. где V - скорость распространения ультразвука в бетоне, в бетонных или железобетонных конструкциях; q - коэффициент, определяемый по результатам испытаний не менее девяти кубов, изготовленных из того же бетона, что и конструкция, или трех кубов, вырезанных из конструкции. Если кубы отсутствуют, а вырезать образцы не представляется возможным, то величину коэффициента q можно определить по формуле:  где R1 - прочность бетона, определенная не менее чем в трех местах конструкций при помощи прибора ГПНВ-5 (метод отрыва со скалыванием), или ИП-1; V - скорость ультразвука, определенная в этих же местах. При малом количестве контрольных кубов можно использовать номограмму, приведенную на рис. 2.2.61.  Рис. 2.2.61. Семейство кривых зависимости "скорость-прочность" На номограмме каждая кривая соответствует коэффициенту "С", величина которого определяется по формулам  или илигде R - прочность контрольных кубов; V - скорость распространения ультразвука в этих же кубах. Количество кубов для определения коэффициента С должно быть не менее 6 штук. Выбранная кривая в дальнейшем применяется для определения прочности бетона в испытуемых конструкциях, но и в этом случае состав бетона кубов должен быть таким же, как и в конструкциях. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||