Лекции для ТО. Конспект лекций по учебной дисциплине Материаловедение

Скачать 3.21 Mb. Скачать 3.21 Mb.

|

|

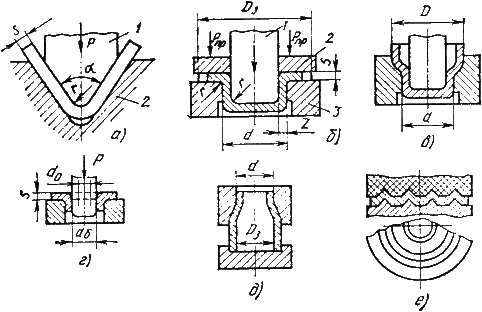

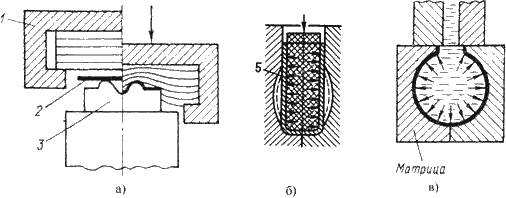

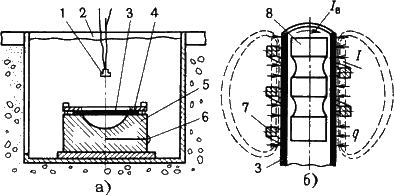

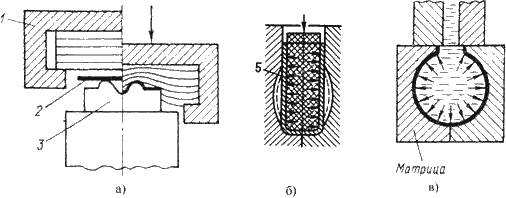

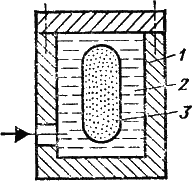

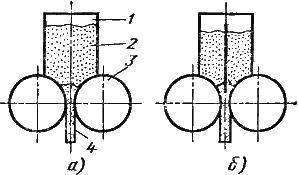

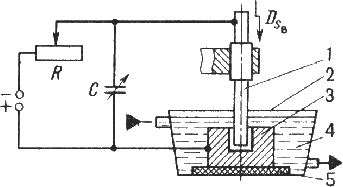

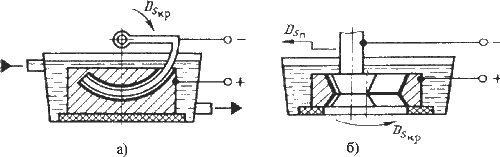

ЛЕКЦИЯ Холодная штамповка (продолжение) Формообразование заготовок из порошковых материалов Листовая штамповка Формообразующие операции листовой штамповки При формообразующих операциях стремятся получить заданную величину деформации, чтобы заготовка приобрела требуемую форму. Основные формообразующие операции: гибка, вытяжка, отбортовка, обжим, раздача, рельефная формовка. Схемы формообразующих операций представлены на рис. 16.1.  Рис. 16.1. Формообразующие операции листовой штамповки Гибка – образование угла между частями заготовки или придание заготовке криволинейной формы. При гибке пластически деформируется только участок заготовки в зоне контакта с пуансоном 1 (рис. 16.1.а): наружные слои заготовки растягиваются, а внутренние – сжимаются. Деформация растяжения наружных слоев и сжатия внутренних увеличивается с уменьшением радиуса скругления рабочего торца пуансона, при этом возрастает вероятность образования трещин. Поэтому минимальный радиус пуансона ограничивается величиной в пределах 0.1…2,0 от толщины заготовки, в зависимости от механических свойств материала. При снятии нагрузки растянутые слои заготовки упруго сжимаются, а сжатые – растягиваются, что приводит к изменению угла гибки , т.е. к пружинению детали. Это следует учитывать или уменьшением угла инструмента на величину пружинения, или применением в конце рабочего хода дополнительного усилия. Гибку производят в штампах, а также вращающимися фигурными роликами, играющими роль матрицы, на профилегибочных станах. Вытяжка – образование полого изделия из плоской или полой заготовки (рис.16.1.б). Вырубленную заготовку диаметром и толщиной укладывают на плоскость матрицы 3. Пуансон 1 надавливает на заготовку и она, смещаясь в отверстие матрицы, образует стенки вытянутой детали диаметром . Формоизменение при вытяжке оценивают коэффициентом вытяжки , который в зависимости от механических характеристик металла и условий вытяжки не должен превышать 2,1. При , возможны потеря устойчивости фланца и образование складок при вытяжке. Их предотвращают прижимом 2 фланца заготовки к матрице с определенным усилием . Высокие детали малого диаметра получают за несколько операций вытяжки с постепенным уменьшением диаметра D полуфабриката и увеличением его высоты (рис. 16.1.в). При последующих переходах для предотвращения разрушения металла принимают Промежуточный отжиг для устранения наклепа позволяет увеличить до 1,4…1,6. Опасность разрушения заготовок устраняют применением смазочных материалов для уменьшения сил трения между поверхностями заготовок и инструмента. При вытяжке зазор между матрицей и пуансоном составляет . Отбортовка – получение борта диаметром путем вдавливания центральной части заготовки с предварительно пробитым отверстием в матрицу (рис.16.1.г). Формоизменение оценивают коэффициентом отбортовки , который зависит от механических характеристик металла заготовки и ее относительной толщины . Большее увеличение диаметра можно получить, если заготовку отжечь перед отбортовкой или изготовить отверстие резанием, создающим меньшее упрочнение у края отверстия. Отбортовку применяют для изготовления кольцевых деталей с фланцами и для образования уступов в деталях для нарезания резьбы, сварки, а также для увеличения жесткости конструкции при малой массе. Выделяется отбортовка наружного контура – образование невысоких бортов по наружному криволинейному краю заготовки. Обжим – уменьшение периметра поперечного сечения концевой части полой заготовки. Производится заталкиванием заготовки в сужающуюся полость матрицы (рис. 16.1.д). За один переход можно получить . Для большего формоизменения выполняют несколько последовательных операций обжима. Раздача – увеличение периметра поперечного сечения концевой части полой заготовки коническим пуансоном; это операция противоположная обжиму. Рельефная формовка – местное деформирование заготовки с целью образования рельефа в результате уменьшения толщины заготовки (рис. 16.1.е). Формовкой получают конструкционные выступы и впадины, ребра жесткости, лабиринтные уплотнения. Штампы для листовой штамповки делятся по технологическому признаку в зависимости от выполняемой операции: вырубные, гибочные, вытяжные и т.д. В зависимости от числа выполняемых операций различают одно- и многооперационные штампы. Многооперационные штампы бывают последовательного действия, в которых операции выполняются последовательно при перемещении заготовки по нескольким рабочим позициям штампа, и совмещенного действия, в которых операции выполняются на одной позиции, например, одновременно вырубка и пробивка, вырубка и вытяжка и т.д. В настоящее время применяют специальные конструкции штампов, в которых металлические пуансоны или матрицы отсутствуют, и давление на материал осуществляется при помощи резины, жидкости или сжатого воздуха (рис.16.2). При этом резина или жидкость легко удаляются из штампованной детали, а матрица должна быть разъемной. При изготовлении небольших по глубине изделий пуансон заменяет резиновая подушка (рис.16.2.а). С помощью резины можно осуществлять все операции: вырубку, гибку, вытяжку, формовку. Матрица 3 крепится к столу, а резиновая подушка, помещенная в стальную обойму 1, крепится к ходовой части пресса (толщина заготовки 2 – до 1,5 мм).  Рис. 16.2. Схемы листовой штамповки при помощи эластичной среды и жидкости Резиновые пуансоны цилиндрической формы применяются при вытяжке изделий сложной формы, при необходимости увеличения диаметральных размеров средней части цилиндрических полуфабрикатов (рис.16.2.б). При гидравлической вытяжке (рис.16.2.в) полые детали цилиндрической, конической, сферической или другой формы получают надавливанием на заготовку жидкостью или жидкостью, заключенной в эластичную оболочку. Высокоскоростные методы штамповки Особенностью таких методов является высокая скорость деформирования в соответствии с высокими скоростями преобразования энергии. Кратковременное приложение больших усилий разгоняет заготовку до скоростей 150 м/с. Последующее ее деформирование происходит за счет накопленной в период разгона кинетической энергии. Основными разновидностями высокоскоростной листовой штамповки являются: штамповка взрывом, электрогидравлическая и электромагнитная штамповка (рис.16.3).  Рис. 16.3. а- электрогидравлическая, б – электромагнитная штамповка Штамповка взрывом осуществляется в бассейнах, наполненных водой (рис.16.3.а). Заготовку 3, зажатую между матрицей 5 и прижимом 4 опускают в бассейн с водой 2. Полость матрицы под заготовкой вакуумируется при помощи вакуумной линии 6. Заряд с детонатором 1 подвешивают в воде над заготовкой. Взрыв образует волну высокого давления, которая, достигая заготовки, вызывает ее разгон. Процесс штамповки длится тысячные доли секунды, а скорости перемещения заготовки соизмеримы со скоростями распространения пластических деформаций в металле. При штамповке взрывом не требуется дорогостоящего прессового оборудования, конструкция штампа крайне проста. Электрогидравлическую штамповку также осуществляют в бассейне с водой. Ударная волна, разгоняющая заготовку, возникает при кратковременном электрическом разряде в жидкости. Мощный искровой разряд подобен взрыву. В результате разряда в жидкости возникает ударная волна, которая, дойдя до заготовки, оказывает на нее сильное воздействие и деформирует ее по матрице. При электромагнитной штамповке (рис.16.3. б) электрическая энергия преобразуется в механическую за счет импульсного разряда батареи конденсаторов через соленоид 7, вокруг которого при этом возникает мгновенное магнитное поле высокой мощности, наводящее вихревые токи в трубчатой токопроводящей заготовке 3. Взаимодействие магнитных полей вихревых токов с магнитным полем индуктора создает механические силы , деформирующие заготовку. Для электромагнитной штамповки трубчатых и плоских заготовок созданы установки, на которых можно проводить обжим, раздачу, формовку иоперации получения неразъемных соединения деталей. Формообразование заготовок из порошковых материалов Заготовки из порошковых материалов получают прессованием (холодным, горячим), изостатическим формованием, прокаткой и другими способами. При холодном прессовании в пресс-форму (рис.16.4.а) засыпают определенное количество подготовленного порошка 3 и прессуют пуансоном 1. В процессе прессования увеличивается контакт между частицами, уменьшается пористость, деформируются или разрушаются отдельные частицы. Прочность получаемой заготовки достигается благодаря силам механического сцепления частиц порошка электростатическими силами притяжения и трения. С увеличением давления прессования прочность заготовки возрастает. Давление распределяется неравномерно по высоте прессуемой заготовки из-за влияния сил трения порошка о стенки пресс-формы, вследствие чего заготовки получаются с различной прочностью и пористостью по высоте. В зависимости от размеров и сложности прессуемых заготовок применяют одно- и двустороннее прессование.  Рис.16.4. Схема холодного прессования: а – одностороннего; б – двустороннего Односторонним прессованием получают заготовки простой формы с отношением высоты к диаметру, меньшим единицы, и заготовки втулок с отношением наружного диаметра к толщине стенки, меньшим трех. Двустороннее прессование (рис.16.4.б) применяют для формообразования заготовок сложной формы. После заполнения пресс-формы порошком к верхнему пуансону с помощью гидропресса прикладывают давление для предварительного прессования. Затем гидропривод выключают и удаляют подкладку 4. В дальнейшем в процессе прессования участвуют оба пуансона. В этом случае требуемое давление для получения равномерной плотности снижается на 30…40 %. Использование вибрационного прессования позволяет в десятки раз уменьшить требуемое давление. В процессе прессования частицы порошка подвергаются упругому и пластическому деформированию. После извлечения заготовки из пресс-формы ее размеры увеличиваются в результате упругого последействия. При горячем прессовании технологически совмещаются прессование и спекание заготовки. Температура горячего прессования составляет обычно 0,6…0,8 температуры плавления порошка. Благодаря нагреву уплотнение протекает гораздо интенсивнее, чем при холодном прессовании. Это позволяет значительно уменьшить необходимое давление. Горячим прессованием получают материалы, характеризующиеся высокой прочностью и однородностью структуры. Этот способ применяют для таких плохо прессуемых композиций, как тугоплавкие металлоподобные соединения (карбиды, бориды, силициды). Изостатическое (всестороннее) формование применяют для получения крупногабаритных заготовок с массой до 500 кг и более. Отсутствие потерь на внешнее трение и равномерность давления со всех сторон дают возможность получать необходимую плотность заготовок при давлениях, значительно меньших, чем при прессовании в закрытых пресс-формах. При гидростатическом формовании (рис.16.5) на порошок 3, заключенный в эластичную оболочку 2, передается давление с помощью жидкости, находящейся в сосуде высокого давления 1. В качестве рабочей жидкости используют масло, глицерин, воду и т.д.  Рис.16.5. Схема гидростатического формования Прокатка – наиболее производительный и перспективный способ переработки порошковых материалов. Характерной особенностью является высокая степень автоматизации и непрерывность прокатки. Схема прокатки представлена на рис.16.6.  Рис.16.6. Схема прокатки порошков Порошок непрерывно поступает из бункера 1 в зазор между валками. При вращении валков 3 происходит обжатие и вытяжка порошка 2 в ленту или полосу 4 определенной толщины. Прокатка может быть совмещена со спеканием и окончательной обработкой получаемых заготовок. В этом случае лента проходит через печь для спекания, а затем снова подвергается прокатке для получения листов заданных размеров. Применяя бункеры с перегородкой (рис. 16.6.б) изготавливают ленты из разных материалов (двухслойные). Применение валков определенной формы позволяет получать валки различного профиля, в том числе и проволоку. ЛЕКЦИЯ Электрофизические и электрохимические методы обработки (ЭФЭХ) Характеристика электрофизических и электрохимических методов обработки Эти методы предназначены в основном для обработки заготовок из очень прочных, весьма вязких, хрупких и неметаллических материалов. Эти методы имеют следующие преимущества: – отсутствует силовое воздействие инструмента на заготовку (или очень мало и не влияет на суммарную погрешность обработки); – позволяют менять форму поверхности заготовки и влияют на состояние поверхностного слоя: наклеп обработанной поверхности не образуется, дефектный слой незначителен; повышаются коррозионные, прочностные и другие эксплуатационные характеристики поверхности; – можно обрабатывать очень сложные наружные и внутренние поверхности заготовок. ЭФЭХ методы обработки являются универсальными и обеспечивают непрерывность процессов при одновременном формообразовании всей обрабатываемой поверхности. Эти методы внедряются в различных отраслях промышленности. Электроэрозионные методы обработки Эти методы основаны на явлении эрозии электродов из токопроводящих материалов при пропускании между ними импульсного электрического тока. Разряд между электродами происходит в газовой среде или при заполнении межэлектродного пространства диэлектрической жидкостью – керосин, минеральное масло. При наличии разности потенциалов на электродах происходит ионизация межэлектродного пространства. При определенном значении разности потенциалов – образуется канал проводимости, по которому устремляется электроэнергия в виде импульсного искрового или дугового разряда. На поверхности заготовки температура возрастает до 10000…12000 0C. Происходит мгновенное оплавление и испарение элементарного объема металла и на обрабатываемой поверхности образуется лунка. Удаленный металл застывает в диэлектрической жидкости в виде гранул диаметром 0,01…0,005 мм. При непрерывном подведении к электродам импульсного тока процесс эрозии продолжается до тех пор, пока не будет удален весь металл, находящийся между электродами на расстоянии, при котором возможен электрический пробой (0,01…0,05 мм) при заданном напряжении. Для продолжения процесса необходимо сблизить электроды до указанного расстояния. Электроды сближаются автоматически с помощью следящих систем. Электроискровая обработка Схема электроискровой обработки представлена на рис. 21.1.  Рис.21.1. Схема электроискрового станка: 1 – электрод-инструмент; 2 – ванна; 3 – заготовка-электрод; 4 – диэлектрическая жидкость; 5 – изолятор При электроискровой обработке – используют импульсные искровые разряды между электродами ( обрабатываемая заготовка (анод) – инструмент (катод)). Конденсатор заряжается через резистор от источника постоянного тока напряжением 100…200 В. Когда напряжение на электродах 1 и 3 достигает пробойного образуется канал, через который осуществляется искровой разряд энергии, накопленной конденсатором. Продолжительность импульса 20…200 мкс. Точность обработки до 0,002 мм, 0,63…0,16 мкм. Для обеспечения непрерывности процесса ( зазор =const) станки снабжаются следящей системой и системой автоматической подачи инструмента. Получают сквозные отверстия любой формы поперечного сечения, глухие отверстия и полости, отверстия с криволинейными осями, вырезают заготовки из листа, выполняют плоское, круглое и внутреннее шлифование. Изготовляют штампы и пресс-формы, фильеры, режущий инструмент. Схемы электроискровой обработки представлены на рис. 21.2.  Рис. 21.2. Схемы электроискровой обработки: а – прошивание отверстия с криволинейной осью; б – шлифование внутренней поверхности фильеры Электроискровую обработку применяют для упрочнения поверхностного слоя металла. На поверхность изделия наносят тонкий слой металла или композиционного материала. Подобные покрытия повышают твердость, износостойкость, жаростойкость, эрозионную стойкость и так далее. |