Лекции для ТО. Конспект лекций по учебной дисциплине Материаловедение

Скачать 3.21 Mb. Скачать 3.21 Mb.

|

|

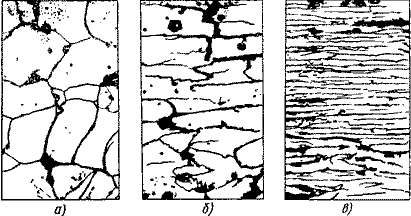

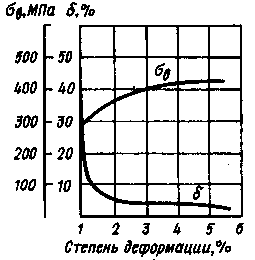

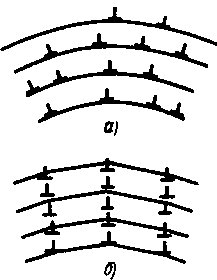

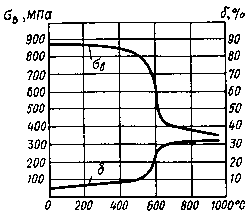

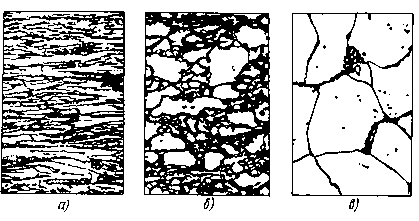

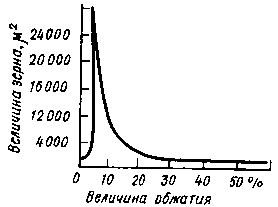

Особенности деформации поликристаллических тел. Рассмотрим холодную пластическую деформацию поликристалла. Пластическая деформация металлов и сплавов как тел поликристаллических, имеет некоторые особенности по сравнению с пластической деформацией монокристалла. Деформация поликристаллического тела складывается из 1). деформации отдельных зерен и 2). деформации в приграничных объемах. Отдельные зерна деформируются скольжением и двойникованием, однако взаимная связь зерен и их множественность в поликристалле вносят свои особенности в механизм деформации. Плоскости скольжения зерен произвольно ориентированны в пространстве, поэтому под влиянием внешних сил напряжения в плоскостях скольжения отдельных зерен будут различны. Деформация начинается в отдельных зернах, в плоскостях скольжения которых возникают максимальные касательные напряжения. Соседние зерна будут разворачиваться и постепенно вовлекаться в процесс деформации. Деформация приводит к изменению формы зерен: зерна получают форму, вытянутую в направлении наиболее интенсивного течения металла (поворачиваются осями наибольшей прочности вдоль направления деформации). Изменение структуры при деформации показано на рис. 8.1.  Рис. 8.1. Изменение структуры при деформации: а) до деформации; б) после обжатия на 35%; в) после обжатия на 90%. Металл приобретает волокнистое строение. Волокна с вытянутыми вдоль них неметаллическими включениями являются причиной неодинаковости свойств вдоль и поперек волокон. Одновременно с изменением формы зерен в процессе пластической деформации происходит изменение ориентировки в пространстве их кристаллической решетки. Когда кристаллические решетки большинства зерен получают одинаковую ориентировку, возникает текстура деформации. Влияние пластической деформации на структуру и свойства металла: наклеп С увеличением степени деформации характеристики пластичности (относительное удлинение, относительное сужение) и вязкости (ударная вязкость) уменьшаются, а прочностные характеристики (предел упругости, предел текучести, предел прочности) и твердость увеличиваются (рис. 8.2). Также повышается электросопротивление, снижаются сопротивление коррозии, теплопроводность, магнитная проницаемость.  Рис.8.2. Влияние холодной пластической деформации на механические свойства металла Совокупность явлений, связанных с изменением механических, физических и других свойств металлов в процессе пластической деформации называют деформационным упрочнением или наклепом. Упрочнение при наклепе объясняется возрастанием на несколько порядков плотности дислокаций: Их свободное перемещение затрудняется взаимным влиянием, также торможением дислокаций в связи с измельчением блоков и зерен, искажениями решетки металлов, возникновением напряжений. Наклёп понижает плотность металла из-за нарушения порядка в размещении атомов при увеличении плотности дефектов и образовании микропор. Уменьшение плотности используют для увеличения долговечности деталей, которые при эксплуатации подвержены переменным нагрузкам. С этой целью применяют поверхностное пластическое деформирование детали с помощью обдувки дробью или обработки специальным инструментом. Наклёпанный слой стремиться расшириться , встречая сопротивление со стороны ненаклёпанных участков детали. В результате в этом слое возникнут напряжения сжатия, а под ним, на большом расстоянии от поверхности, появятся напряжения растяжения. Сжимающие напряжения в поверхностном слое замедляют зарождение усталостной трещины и тем самым увеличивают долговечность деталей. Наклёпанные металлы легче корродируют и склонны к коррозионному растрескиванию. Влияние нагрева на структуру и свойства деформированного металла: возврат и рекристаллизация Деформированный металл находится в неравновесном состоянии. Переход к равновесному состоянию связан с уменьшением искажений в кристаллической решетке, снятием напряжений, что определяется возможностью перемещения атомов. При низких температурах подвижность атомов мала, поэтому состояние наклепа может сохраняться неограниченно долго. При повышении температуры металла в процессе нагрева после пластической деформации диффузия атомов увеличивается и начинают действовать процессы разупрочнения, приводящие металл в более равновесное состояние – возврат и рекристаллизация. Т.е. процессы, происходящие при нагреве, подразделяют на возврат и рекристаллизацию. В свою очередь, при возврате различают отдых и полигонизацию. Возврат. Небольшой нагрев вызывает ускорение движения атомов, снижение плотности дислокаций, устранение внутренних напряжений и восстановление кристаллической решетки. Процесс частичного разупрочнения и восстановления свойств называется отдыхом (первая стадия возврата). Имеет место при температуре .. Возврат уменьшает искажение кристаллической решетки, но не влияет на размеры и форму зерен и не препятствует образованию текстуры деформации. Полигонизация – процесс деления зерен на части: фрагменты, полигоны в результате скольжения и переползания дислокаций. При температурах возврата возможна группировка дислокаций одинаковых знаков в стенки, деление зерна малоугловыми границами (рис. 8.3).  Рис. 8.3. Схема полигонизации: а – хаотическое расположение краевых дислокаций в деформированном металле; б – дислокационные стенки после полигонизации. В полигонизированном состоянии кристалл обладает меньшей энергией, поэтому образование полигонов — процесс энергетически выгодный. Процесс протекает при небольших степенях пластической деформации. В результате понижается прочность на (10…15) % и повышается пластичность (рис.8.4). Границы полигонов мигрируют в сторону большей объемной плотности дислокаций, присоединяя новые дислокации, благодаря чему углы разориентировки зерен увеличиваются (зерна аналогичны зернам, образующимся при рекристаллизации). Изменений в микроструктуре не наблюдается (рис.8.5 а). Температура начала полигонизации не является постоянной. Скорость процесса зависит от природы металла, содержания примесей, степени предшествующей деформации.  Рис. 8.4. Влияние нагрева деформированного металла на механические свойства  Рис. 8.5. Изменение структуры деформированного металла при нагреве При нагреве до достаточно высоких температур подвижность атомов возрастает и происходит рекристаллизация. Рекристаллизация – процесс зарождения и роста новых недеформированных зерен при нагреве наклепанного металла до определенной температуры. Нагрев металла до температур рекристаллизации сопровождается резким изменением микроструктуры и свойств. Нагрев приводит к резкому снижению прочности при одновременном возрастании пластичности. Также снижается электросопротивление и повышается теплопроводность. 1 стадия – первичная рекристаллизация (обработки) заключается в образовании центров кристаллизации и росте новых равновесных зерен с неискаженной кристаллической решеткой. Новые зерна возникают у границ старых зерен и блоков, где решетка была наиболее искажена. Количество новых зерен постепенно увеличивается и в структуре не остается старых деформированных зерен. Движущей силой первичной рекристаллизации является энергия, аккумулированная в наклепанном металле. Система стремится перейти в устойчивое состояние с неискаженной кристаллической решеткой. 2 стадия – собирательная рекристаллизация заключается в росте образовавшихся новых зерен. Движущей силой является поверхностная энергия зерен. При мелких зернах поверхность раздела большая, поэтому имеется большой запас поверхностной энергии. При укрупнении зерен общая протяженность границ уменьшается, и система переходит в более равновесное состояние. Температура начала рекристаллизации связана с температурой плавления , для металлов для твердых растворов для металлов высокой чистоты На свойства металла большое влияние оказывает размер зерен, получившихся при рекристаллизации. В результате образования крупных зерен при нагреве до температуры t1 начинает понижаться прочность и, особенно значительно, пластичность металла. Основными факторами, определяющими величину зерен металла при рекристаллизации, являются температура, продолжительность выдержки при нагреве и степень предварительной деформации (рис. 8.6).  Рис. 8.6. Влияние предварительной степени деформации металла на величину зерна после рекристаллизации С повышением температуры происходит укрупнение зерен, с увеличением времени выдержки зерна также укрупняются. Наиболее крупные зерна образуются после незначительной предварительной деформации 3…10 %. Такую деформацию называют критической. Контрольные вопросы. Что называется деформацией? Какие виды деформации вы знаете? Приведите примеры. Как осуществляется пластическая деформация в кристалле? Назовите две разновидности пластической деформации. Дайте понятия «монокристалл» и «поликристалл». Что такое «нагартовка» - «наклёп»? Как вы понимаете понятие «текстура»? Каким образом получают нагартованную текстуру? Какие отрицательные свойства появляются у металла после нагартовки? Что такое «возврат»? Виды возврата нагартованного металла. Что такое «рекристаллизация»? Какие вам известны стадии рекристаллизации? Медь имеет решётку ГЦК, а цинк - ГПУ. Какой из этих металлов пластичней? Стальная проволока для тросов производится методом холодной вытяжки. Чем объясняется высокая прочность тросов? Задание. Зарисуйте таблицу «Явления возврата и рекристаллизации наклёпанного металла» и заполните её.

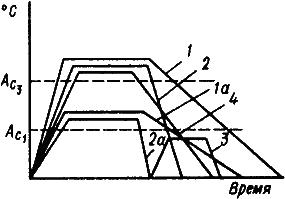

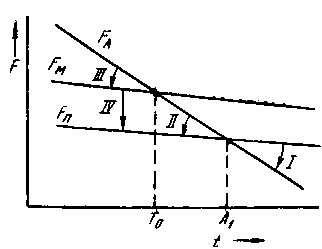

Лекция 9 Термическая обработка металлов и сплавов. Дефекты термической обработки и методы их предупреждения. Виды термической обработки металлов и сплавов. Превращения, протекающие в структуре стали при нагреве и охлаждении Механизм основных превращений Закономерности превращения. Технологические возможности и особенности отжига, нормализации, закалки и отпуска Основное оборудование для термической обработки. Термическая обработка легированных сталей. Виды термической обработки металлов. Термической обработкой называют совокупность операций нагрева и охлаждения сплавов по определённому режиму с целью получения требуемых структур и свойств сплавов. Свойства сплава зависят от его структуры. Основным способом, позволяющим изменять структуру, а, следовательно, и свойства является термическая обработка. Основы термической обработки разработал Чернов Д.К.. В дальнейшем они развивались в работах Бочара А.А., Курдюмова Г.В., Гуляева А.П.. Термическая обработка представляет собой совокупность операций нагрева, выдержки и охлаждения, выполняемых в определенной последовательности при определенных режимах, с целью изменения внутреннего строения сплава и получения нужных свойств (представляется в виде графика в осях температура – время, см. рис. 12.1).  Рис.12.1. Графики различных видов термообработки: отжига (1, 1а), закалки (2, 2а), отпуска (3), нормализации (4) Различают следующие виды термической обработки: 1. Отжиг 1 рода – возможен для любых металлов и сплавов. Его проведение не обусловлено фазовыми превращениями в твердом состоянии. Нагрев, при отжиге первого рода, повышая подвижность атомов, частично или полностью устраняет химическую неоднородность, уменьшает внутреннее напряжения. Основное значение имеет температура нагрева и время выдержки. Характерным является медленное охлаждение Разновидностями отжига первого рода являются: диффузионный; рекристаллизационный; отжиг для снятия напряжения после ковки, сварки, литья. 2. Отжиг II рода– отжиг металлов и сплавов, испытывающих фазовые превращения в твердом состоянии при нагреве и охлаждении. Проводится для сплавов, в которых имеются полиморфные или эвтектоидные превращения, а также переменная растворимость компонентов в твердом состоянии. Проводят отжиг второго рода с целью получения более равновесной структуры и подготовки ее к дальнейшей обработке. В результате отжига измельчается зерно, повышаются пластичность и вязкость, снижаются прочность и твердость, улучшается обрабатываемость резанием. Характеризуется нагревом до температур выше критических и очень медленным охлаждением, как правило, вместе с печью (рис. 12.1 (1, 1а)). 3. Закалка – проводится для сплавов, испытывающих фазовые превращения в твердом состоянии при нагреве и охлаждении, с целью повышение твердости и прочности путем образования неравновесных структур (сорбит, троостит, мартенсит). Характеризуется нагревом до температур выше критических и высокими скоростями охлаждения (рис. 12.1 (2, 2а)). 4. Отпуск – проводится с целью снятия внутренних напряжений, снижения твердости и увеличения пластичности и вязкости закаленных сталей. Характеризуется нагревом до температуры ниже критической А (рис. 12.1 (3)). Скорость охлаждения роли не играет. Происходят превращения, уменьшающие степень неравновесности структуры закаленной стали. 5. Старение – разновидность отпуска, провозится в закалённых легированных сплавах при нормальной (естественное старение) или при повышенных температурах (искусственное). Термическую обработку подразделяют на предварительную и окончательную. Предварительная – применяется для подготовки структуры и свойств материала для последующих технологических операций (для обработки давлением, улучшения обрабатываемости резанием). Окончательная – формирует свойство готового изделия. Превращения, протекающие в структуре стали при нагреве и охлаждении Любая разновидность термической обработки состоит из комбинации четырех основных превращений, в основе которых лежат стремления системы к минимуму свободной энергии (рис 12.2).  Рис. 12.2. Зависимость свободной энергии структурных составляющих сталей от температуры: аустенита (FA), мартенсита (FM), перлита (FП) 1. Превращение перлита в аустенит , происходит при нагреве выше критической температуры А1, минимальной свободной энергией обладает аустенит. 2. Превращение аустенита в перлит , происходит при охлаждении ниже А1, минимальной свободной энергией обладает перлит: 3. Превращение аустенита в мартенсит , происходит при быстром охлаждении ниже температуры нестабильного равновесия 4. Превращение мартенсита в перлит ; – происходит при любых температурах, т.к. свободная энергия мартенсита больше, чем свободная энергия перлита. | ||||||||||||||||||||||||||||