Лекция 6

Классификация и маркировка сталей и чугунов. Применение.

Влияние углерода и примесей на свойства сталей.

Классификация и маркировка сталей:

-Углеродистые стали обыкновенного качества (ГОСТ 380).

-Качественные углеродистые стали

-Автоматные стали

Состав и сорта чугунов.

Стали являются наиболее распространенными материалами. Обладают хорошими технологическими свойствами. Изделия получают в результате обработки давлением и резанием.

Достоинством является возможность, получать нужный комплекс свойств, изменяя состав и вид обработки. Стали, подразделяют на углеродистые и легированные.

Влияние углерода и примесей на свойства сталей

Углеродистые стали являются основными. Их свойства определяются количеством углерода и содержанием примесей, которые взаимодействуют с железом и углеродом.

Влияние углерода.

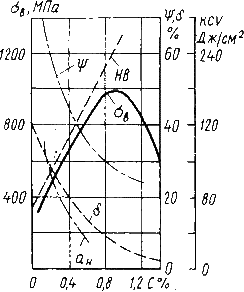

Влияние углерода на свойства сталей показано на рис. 10.1

Рис.10.1. Влияние углерода на свойства сталей

С ростом содержания углерода в структуре стали увеличивается количество цементита, при одновременном снижении доли феррита. Изменение соотношения между составляющими приводит к уменьшению пластичности, а также к повышению прочности и твердости. Прочность повышается до содержания углерода около 1%, а затем она уменьшается, так как образуется грубая сетка цементита вторичного.

Углерод влияет на вязкие свойства. Увеличение содержания углерода повышает порог хладоломкости и снижает ударную вязкость.

Повышаются электросопротивление и коэрцитивная сила, снижаются магнитная проницаемость и плотность магнитной индукции.

Углерод оказывает влияние и на технологические свойства. Повышение содержания углерода ухудшает литейные свойства стали (используются стали с содержанием углерода до 0,4 %), обрабатываемость давлением и резанием, свариваемость. Следует учитывать, что стали с низким содержанием углерода также плохо обрабатываются резанием.

Влияние примесей.

В сталях всегда присутствуют примеси, которые делятся на четыре группы. 1.Постоянные примеси: кремний, марганец, сера, фосфор.

Марганец и кремний вводятся в процессе выплавки стали для раскисления, они являются технологическими примесями.

Содержание марганца не превышает 0,5…0,8 %. Марганец повышает прочность, не снижая пластичности, и резко снижает красноломкость стали, вызванную влиянием серы. Он способствует уменьшению содержания сульфида железа FeS, так как образует с серой соединение сульфид марганца MnS. Частицы сульфида марганца располагаются в виде отдельных включений, которые деформируются и оказываются вытянутыми вдоль направления прокатки.

Содержание кремния не превышает 0,35…0,4 %. Кремний, дегазируя металл, повышает плотность слитка. Кремний растворяется в феррите и повышает прочность стали, особенно повышается предел текучести, . Но наблюдается некоторое снижение пластичности, что снижает способность стали к вытяжке

Содержание фосфора в стали 0,025…0,045 %. Фосфор, растворяясь в феррите, искажает кристаллическую решетку и увеличивает предел прочности и предел текучести , но снижает пластичность и вязкость.

Располагаясь вблизи зерен, увеличивает температуру перехода в хрупкое состояние, вызывает хладоломкость, уменьшает работу распространения трещин, Повышение содержания фосфора на каждую 0,01 % повышает порог хладоломкости на 20…25oС.

Фосфор обладает склонностью к ликвации, поэтому в центре слитка отдельные участки имеют резко пониженную вязкость.

Для некоторых сталей возможно увеличение содержания фосфора до 0,10…0,15 %, для улучшения обрабатываемости резанием.

S – уменьшается пластичность, свариваемость и коррозионная стойкость. Р–искажает кристаллическую решетку.

Содержание серы в сталях составляет 0,025…0,06 %. Сера – вредная примесь, попадает в сталь из чугуна. При взаимодействии с железом образует химическое соединение – сульфид серы FeS, которое, в свою очередь, образует с железом легкоплавкую эвтектику с температурой плавления 988oС. При нагреве под прокатку или ковку эвтектика плавится, нарушаются связи между зернами. При деформации в местах расположения эвтектики возникают надрывы и трещины, заготовка разрушается – явление красноломкости.

Красноломкость – повышение хрупкости при высоких температурах

Сера снижает механические свойства, особенно ударную вязкость а и пластичность ( и ), а так же предел выносливости. Она ухудшают свариваемость и коррозионную стойкость.

2. Скрытые примеси - газы (азот, кислород, водород) – попадают в сталь при выплавке.

Азот и кислород находятся в стали в виде хрупких неметаллических включений: окислов (FeO, SiO2, Al2O3 ) нитридов (Fe 2N), в виде твердого раствора или в свободном состоянии, располагаясь в дефектах (раковинах, трещинах).

Примеси внедрения (азот N, кислород О) повышают порог хладоломкости и снижают сопротивление хрупкому разрушению. Неметаллические включения (окислы, нитриды), являясь концентраторами напряжений, могут значительно понизить предел выносливости и вязкость.

Очень вредным является растворенный в стали водород, который значительно охрупчивает сталь. Он приводит к образованию в катанных заготовках и поковках флокенов.

Флокены – тонкие трещины овальной или округлой формы, имеющие в изломе вид пятен – хлопьев серебристого цвета.

Металл с флокенами нельзя использовать в промышленности, при сварке образуются холодные трещины в наплавленном и основном металле.

Если водород находится в поверхностном слое, то он удаляется в результате нагрева при 150…180, лучше в вакууме мм рт. ст.

Для удаления скрытых примесей используют вакуумирование.

3. Специальные примеси – специально вводятся в сталь для получения заданных свойств. Примеси называются легирующими элементами, а стали - легированные сталями.

Классификация и маркировка сталей

Классификация сталей

Стали классифицируются по множеству признаков.

По химическому: составу: углеродистые и легированные.

По содержанию углерода:

низкоуглеродистые, с содержанием углерода до 0,25 %;

среднеуглеродистые, с содержанием углерода 0,3…0,6 %;

высокоуглеродистые, с содержанием углерода выше 0,7 %

По равновесной структуре: доэвтектоидные, эвтектоидные, заэвтектоидные.

По качеству. Количественным показателем качества является содержания вредных примесей: серы и фосфора:

, – углеродистые стали обыкновенного качества:

– качественные стали;

– высококачественные стали.

По способу выплавки:

По назначению:

конструкционные – применяются для изготовления деталей машин и механизмов;

инструментальные – применяются для изготовления различных инструментов;

специальные – стали с особыми свойствами: электротехнические, с особыми магнитными свойствами и др.

Маркировка сталей

Принято буквенно-цифровое обозначение сталей

Углеродистые стали обыкновенного качества (ГОСТ 380).

Стали содержат повышенное количество серы и фосфора

Маркируются Ст.2кп., БСт.3кп, ВСт.3пс, ВСт.4сп.

Ст – индекс данной группы стали. Цифры от 0 до 6 - это условный номер марки стали. С увеличением номера марки возрастает прочность и снижается пластичность стали. По гарантиям при поставке существует три группы сталей: А, Б и В. Для сталей группы А при поставке гарантируются механические свойства, в обозначении индекс группы А не указывается. Для сталей группы Б гарантируется химический состав. Для сталей группы В при поставке гарантируются и механические свойства, и химический состав.

Индексы кп, пс, сп указывают степень раскисленности стали: кп - кипящая, пс - полуспокойная, сп - спокойная.

Качественные углеродистые стали

Качественные стали поставляют с гарантированными механическими свойствами и химическим составом (группа В). Степень раскисленности, в основном, спокойная.

Конструкционные качественные углеродистые стали Маркируются двухзначным числом, указывающим среднее содержание углерода в сотых долях процента. Указывается степень раскисленности, если она отличается от спокойной.

Сталь 08 кп, сталь 10 пс, сталь 45.

Содержание углерода, соответственно, 0,08 %, 0,10 %, 0.45 %.

Инструментальные качественные углеродистые стали маркируются буквой У (углеродистая инструментальная сталь) и числом, указывающим содержание углерода в десятых долях процента.

Сталь У8, сталь У13.

Содержание углерода, соответственно, 0,8 % и 1,3 %

Инструментальные высококачественные углеродистые стали. Маркируются аналогично качественным инструментальным углеродистым сталям, только в конце марки ставят букву А, для обозначения высокого качества стали.

Сталь У10А.

Автоматные стали.

Автоматными называют стали, обладающие повышенной обрабатываемостью резанием.

Эффективным металлургическим приемом повышения обрабатываемости резанием является введение в сталь серы, селена, теллура, кальция, которые изменяют состав неметаллических включений, а также свинца, который образует собственные включения.

Автоматные стали А12, А20 с повышенным содержанием серы и фосфора используются для изготовления малонагруженных деталей на станках автоматах (болты, винты, гайки, мелкие детали швейных, текстильных, счетных и других машин). Эти стали обладают улучшенной обрабатываемостью резанием, поверхность деталей получается чистой и ровной. Износостойкость может быть повышена цементацией и закалкой.

Стали А30 и А40Г предназначены для деталей, испытывающих более высокие нагрузки.

У автоматных сталей, содержащих свинец, (АС11, АС40), повышается стойкость инструмента в 1…3 раза и скорость резания на 25…50 %.

Легированные хромистые и хромоникелевые стали с присадкой свинца и кальция (АЦ45Г2, АСЦ30ХМ, АС20ХГНМ) используются для изготовления нагруженных деталей в автомобильной и тракторной промышленности.

Автоматные стали подвергают диффузионному отжигу при температуре 1100…1150oС, для устранения ликвации серы.

Передельный чугун.

Предназначен для переработки в сталь.

Он отличается высокой твёрдостью и износостойкостью, он хрупок и плохо обрабатывается режущими инструментами, в изломе имеет мелкозернистое строение и зеркальную серебристо-белую поверхность. Углерода содержит более 4.3 %.

Литейный (серый) чугун.

Применяется для получения отливок. Цвет в изломе от светло-серого до тёмно-серого (чем темнее чугун, тем больше у него углерода в виде графита и тем он мягче). Отличается от передельного меньшей твёрдостью и хрупкостью, хорошо сопротивляется износу и обрабатывается режущими инструментами. В расплавленном состоянии обладает жидкотекучестью и хорошо заполняет форму. При остывании мало уменьшается в размерах, то есть имеет малую усадку.

Отливки из серого чугуна маркируются в зависимости от их прочности.

В марке буквы СЧ означают серый чугун, первое число - предел прочности на растяжение в кгс/мм2 , второе – предел прочности на изгиб в кгс/мм2.

При быстром охлаждении отливок из серого чугуна в поверхностном слое углерод сохраняется в виде цементита, т. е. имеет структуру белого чугуна. Такое литьё называется отбелённым.

Другие сорта чугуна.

В легированных чугунах, кроме обычных примесей, содержаться легирующие элементы – хром, молибден, никель. Ванадий, титан, улучшающие механические свойства чугуна и придающие ему особые физико-механические свойства. Содержание серы и фосфора в этих чугунах минимальное.

Высокопрочные чугуны получают специальной обработкой - модифицированием жидкого чугуна. Модифицирование заключается в добавлении в жидкий чугун модификаторов (магния, ферросилиция..) Модификаторы создают большое количество дополнительных центров кристаллизации.

Марки высокопрочных чугунов: ВЧ 42-12, ВЧ 45-5, ВЧ 80 -3…( первое число – предел прочности на растяжение, второе - относительное удлинение в %).

Ковкий чугун : КЧ 44-12, КЧ 36 -10……

Имеются также антифрикционные , жаростойкие, немагнитные, другие сорта чугунов.

Контрольные вопросы.

В каком виде находится углерод в стали? Что представляет собой цементит?

Как влияют кремний и марганец на свойства стали?

Что называется красноломкостью и хладноломкостью? Какие химические элементы придают стали эти свойства?

На какие группы делится сталь обыкновенного качества?

Что означают в марке стали буквы кп, пс, сп?

Как маркируются качественные углеродистые стали: конструкционные и инструментальные?

Какие марки сталей относятся к низкоуглеродистым, средне- и высокоуглеродистым?

Особенности и марки автоматных сталей.

Содержание углерода в инструментальных сталях. Как изменяются свойства этих сталей с увеличением содержания углерода?

Почему нельзя молотки изготавливать из стали У10, У12?

Как маркируются отливки из серого чугуна? Что означают цифры в марке?

Задание.

Смотри приложение «Практическая работа №1 «Классификация и маркировка материалов: углеродистых и легированных сталей и чугунов»».

Лекция 7

Классификация и маркировка легированных сталей. Применение. Влияние легирующих элементов на равновесную структуру сталей.

План:

Понятие «легированные стали»

Назначение легирующих элементов

Распределение легирующих элементов в стали.

Принцип маркировки легированных сталей.

Влияние элементов на полиморфизм железа

Легированные стали

Углеродистые стали не всегда удовлетворяют требованиям, предъявляемым к материалам современной техникой: например, при увеличении нагрузок и при работе на больших скоростях необходимо, чтобы деталь имела высокие эксплуатационные свойства, значительно увеличивать размеры деталей. Кроме того, углеродистые стали обладают низкой коррозионной устойчивостью и стойкостью при повышенных температурах, имеют высокий коэффициент линейного расширения…. .

Значительно улучшает физико-механические и химические свойства сталей введение в их состав легирующих компонентов.

Элементы, специально вводимые в сталь в определенных концентрациях с целью изменения ее строения и свойств, называются легирующими элементами, а стали – легированными.

Содержание легирующих элементов может изменяться в очень широких пределах: хром или никель – 1% и более процентов; ванадий, молибден, титан, ниобий – 0,1… 0,5%; также кремний и марганец – более 1 %. При содержании легирующих элементов до 0,1 % – микролегирование.

В конструкционных сталях легирование осуществляется с целью улучшения механических свойств (прочности, пластичности). Кроме того меняются физические, химические, эксплуатационные свойства.

Легирующие элементы повышают стоимость стали, поэтому их использование должно быть строго обоснованно.

Назначение легирующих элементов.

Основным легирующим элементом является хром (0,8…1,2)%. Он повышает прокаливаемость, способствует получению высокой и равномерной твердости стали. Порог хладоломкости хромистых сталей - (0…-100)oС. При большом его содержании ( выше 12 %) сталь становится нержавеющей.

Дополнительные легирующие элементы.

Бор - 0.003%. Увеличивает прокаливаемость, а также повышает порог хладоломкости (+20…-60 oС.

Марганец – увеличивает прокаливаемость, однако содействует росту зерна, и повышает порог хладоломкости до (+40…-60)oС.

Титан (

0,1%) вводят для измельчения зерна в хромомарганцевой стали.

Введение молибдена (0,15…0,46%) в хромистые стали увеличивает прокаливаемость, снихает порог хладоломкости до –20…-120oС. Молибден увеличивает статическую, динамическую и усталостную прочность стали, устраняет склонность к внутреннему окислению. Кроме того, молибден снижает склонность к отпускной хрупкости сталей, содержащих никель.

Ванадий в количестве (0.1…0.3) % в хромистых сталях измельчает зерно и повышает прочность и вязкость.

Введение в хромистые стали никеля, значительно повышает прочность и прокаливаемость, понижает порог хладоломкости, но при этом повышает склонность к отпускной хрупкости (этот недостаток компенсируется введением в сталь молибдена). Хромоникелевые стали, обладают наилучшим комплексом свойств. Однако никель является дефицитным, и применение таких сталей ограничено.

Значительное количество никеля можно заменить медью, это не приводит к снижению вязкости.

При легировании хромомарганцевых сталей кремнием получают, стали – хромансиль (20ХГС, 30ХГСА). Стали обладают хорошим сочетанием прочности и вязкости, хорошо свариваются, штампуются и обрабатываются резанием. Кремний повышает ударную вязкость и температурный запас вязкости.

Добавка свинца, кальция – улучшает обрабатываемость резанием. Применение упрочнения термической обработки улучшает комплекс механических свойств.

Распределение легирующих элементов в стали.

Легирующие элементы растворяются в основных фазах железоуглеродистых сплавов ( феррит, аустенит, цементит), или образуют специальные карбиды.

Растворение легирующих элементов в происходит в результате замещения атомов железа атомами этих элементов. Эти атомы создают в решетке напряжения, которые вызывают изменение ее периода.

Изменение размеров решетки вызывает изменение свойств феррита – прочность повышается, пластичность уменьшается. Хром, молибден и вольфрам упрочняют меньше, чем никель, кремний и марганец. Молибден и вольфрам, а твкже кремний и марганец в определенных количествах, снижают вязкость.

В сталях карбиды образуются металлами, расположенными в таблице Менделеева левее железа (хром, ванадий, титан), которые имеют менее достроенную d – электронную полосу.

В процессе карбидообразования углерод отдает свои валентные электроны на заполнение d – электронной полосы атома металла, тогда как у металла валентные электроны образуют металлическую связь, обуславливающую металлические свойства карбидов.

При соотношении атомных радиусов углерода и металла более 0,59 образуются типичные химические соединения: Fe3C, Mn3C, Cr23C6, Cr7C3, Fe3W3C – которые имеют сложную кристаллическую решетку и при нагреве растворяются в аустените.

При соотношении атомных радиусов углерода и металла менее 0,59 образуются фазы внедрения: Mo2C, WC, VC, TiC, TaC, W2C – которые имеют простую кристаллическую решетку и трудно растворяются в аустените.

Все карбиды обладают высокой твердостью и температурой плавления.

|

Скачать 3.21 Mb.

Скачать 3.21 Mb.