Конспект Монтажник стальных и железобетонных конструкций

Скачать 3.54 Mb. Скачать 3.54 Mb.

|

|

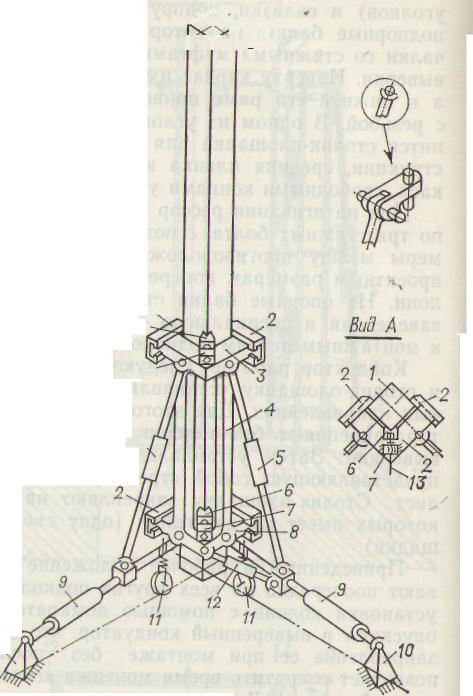

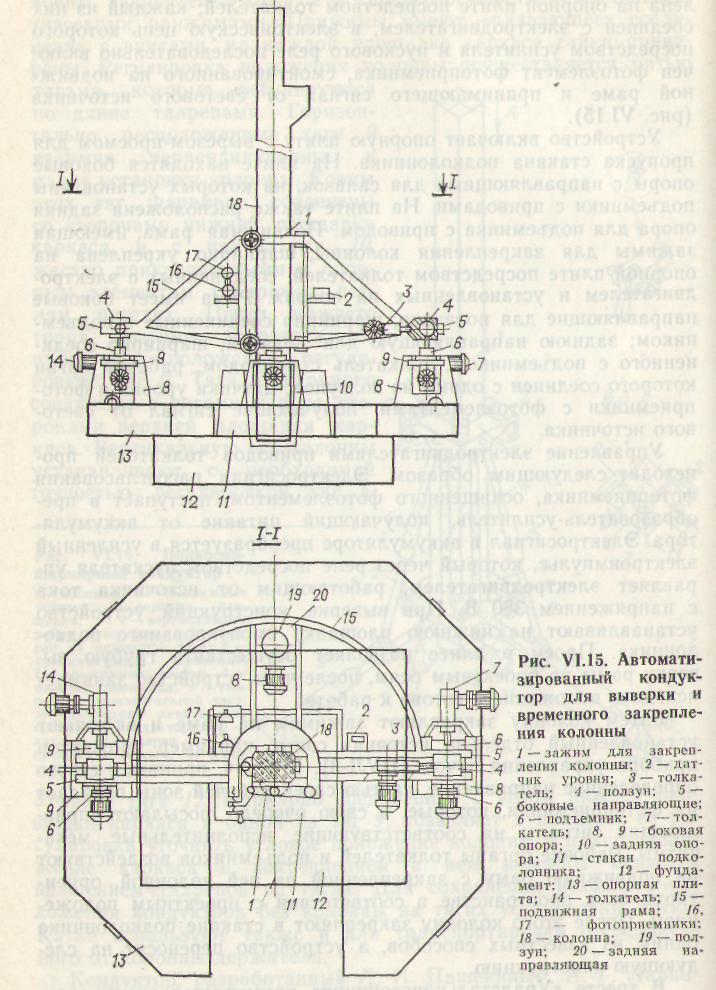

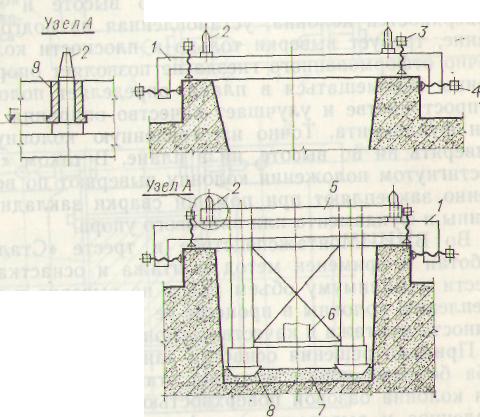

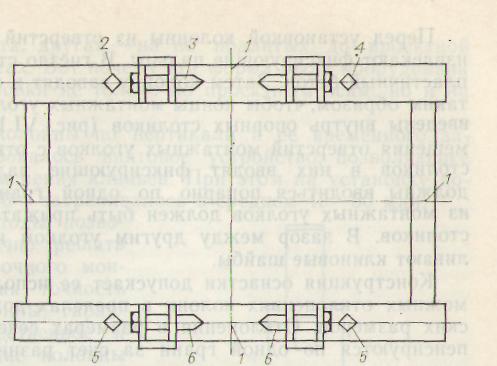

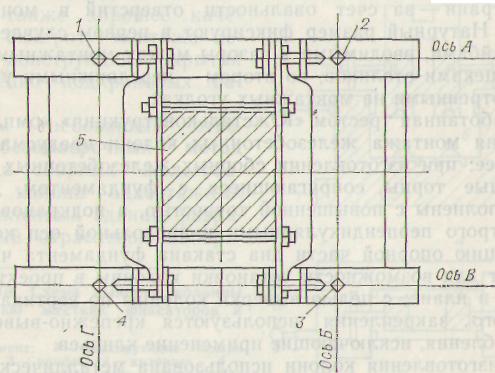

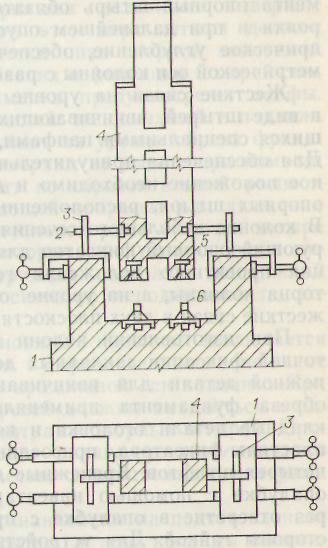

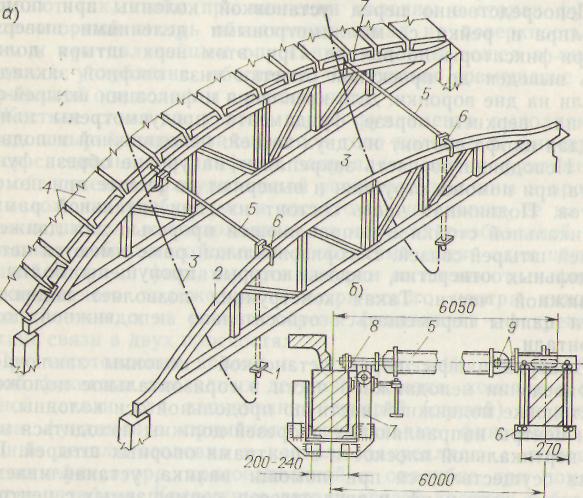

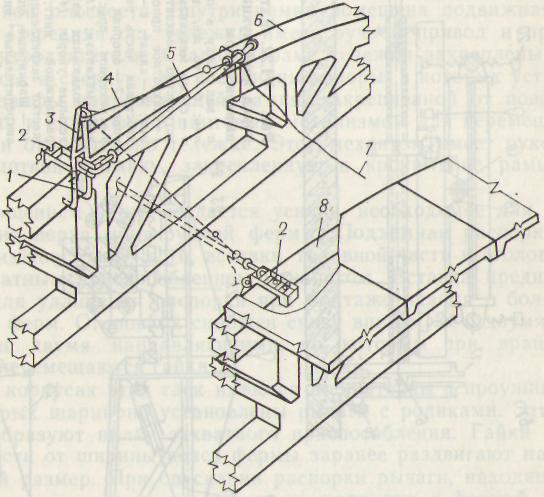

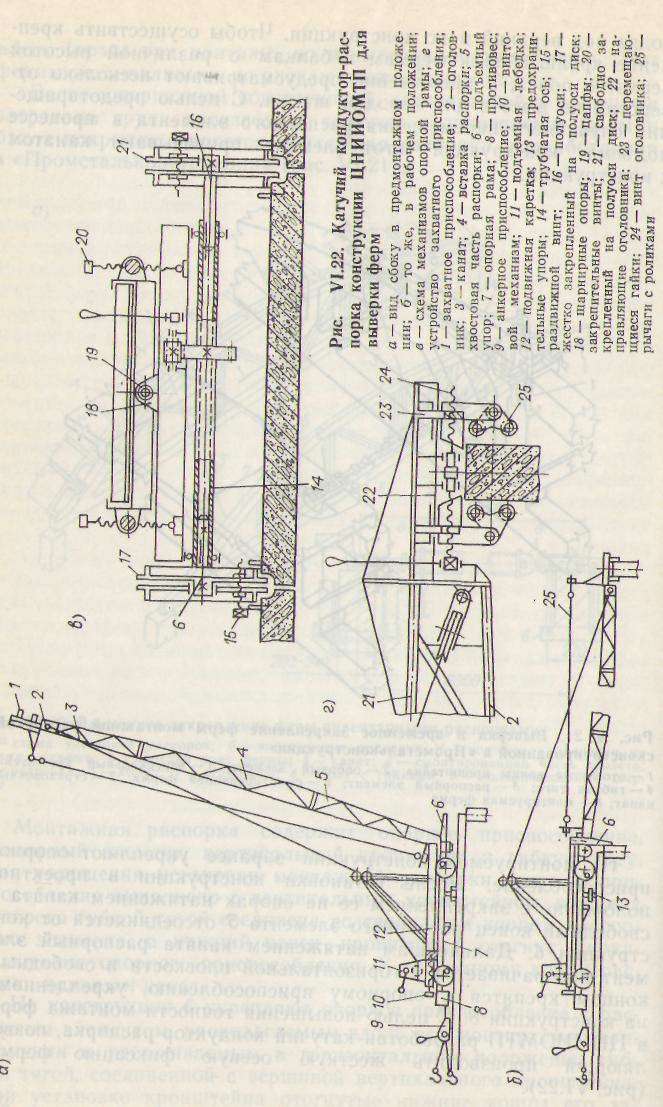

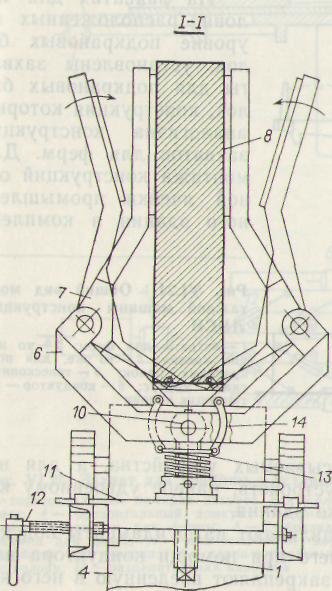

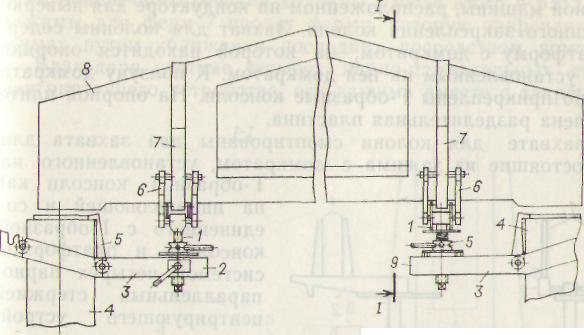

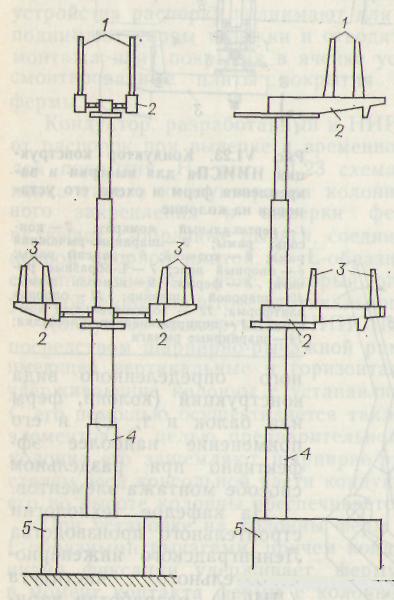

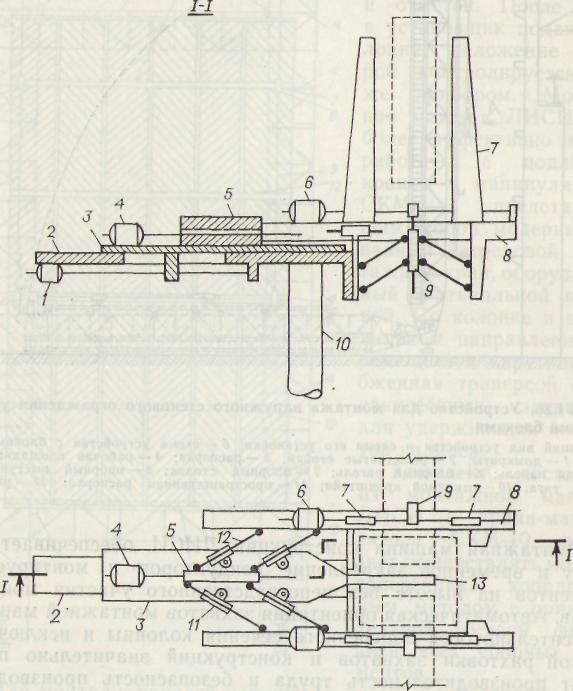

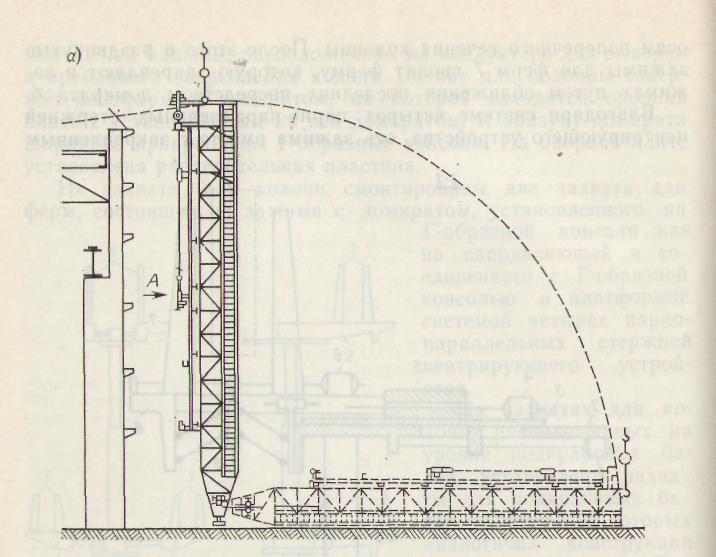

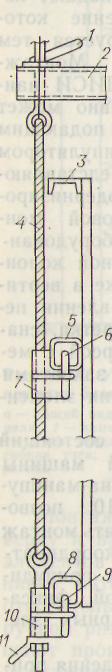

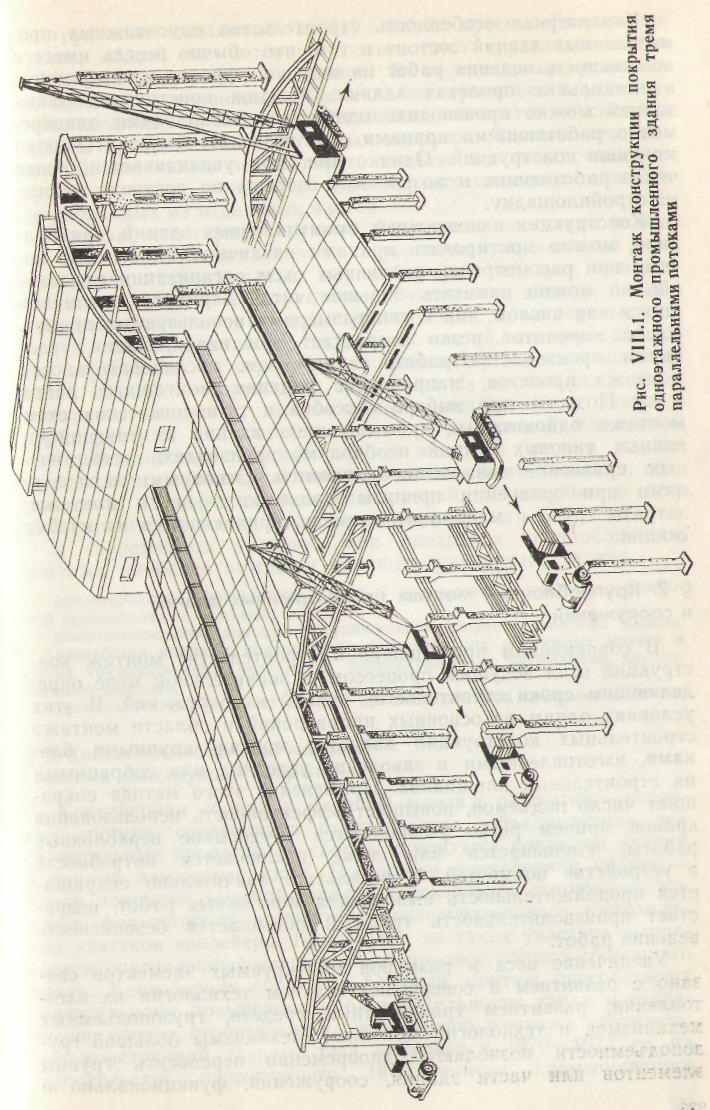

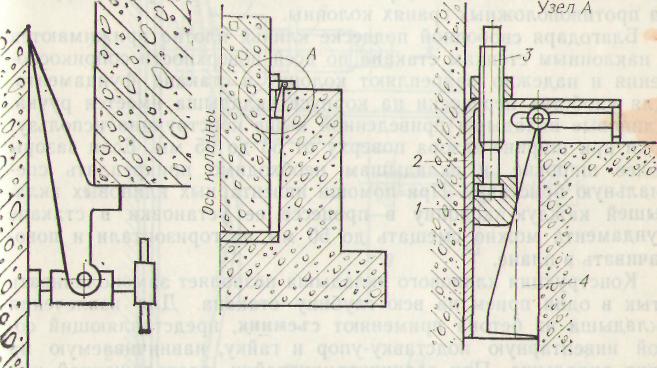

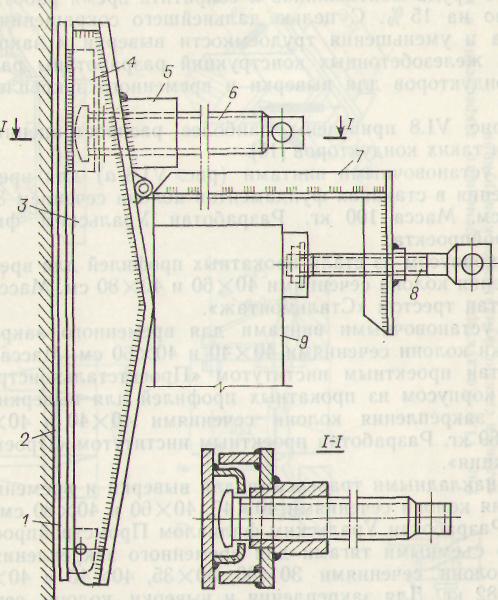

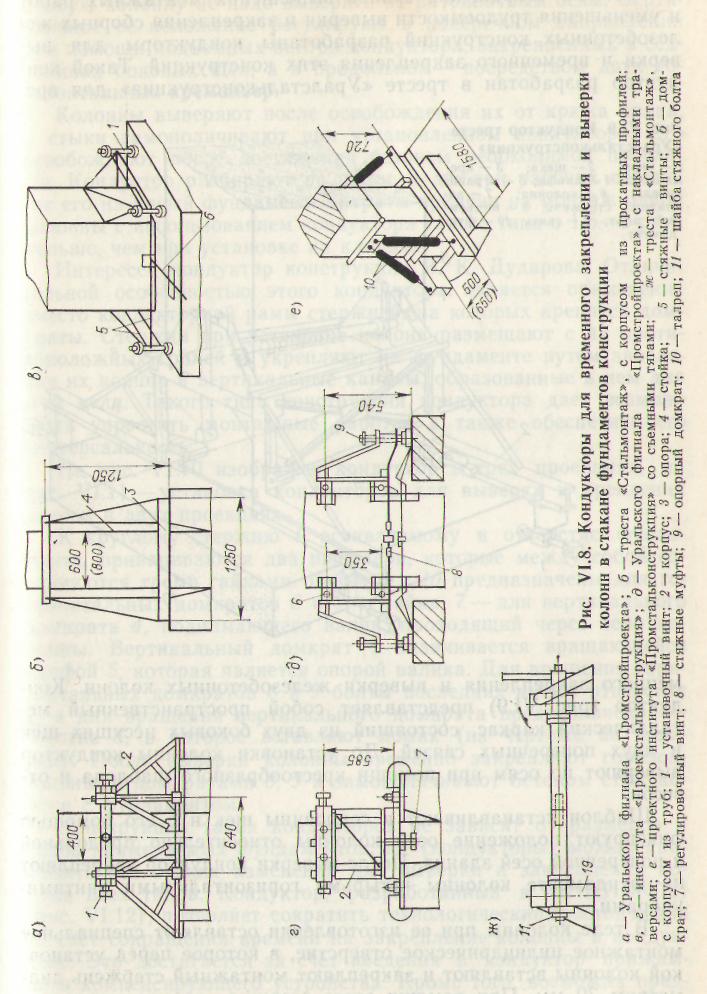

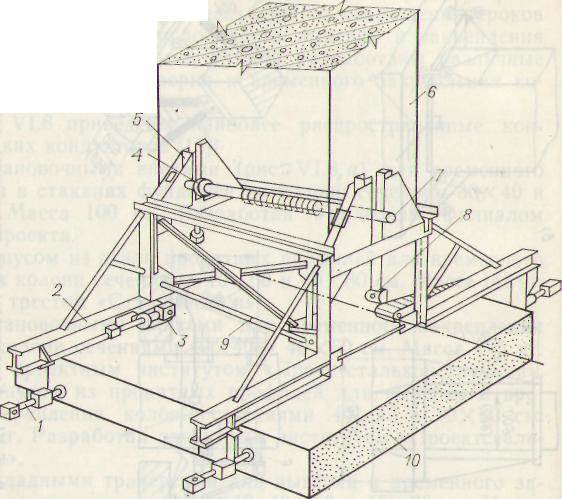

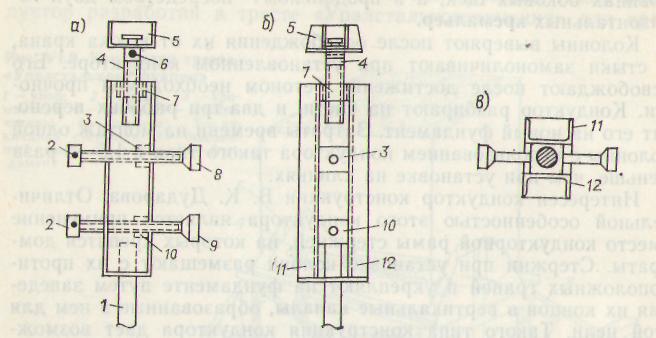

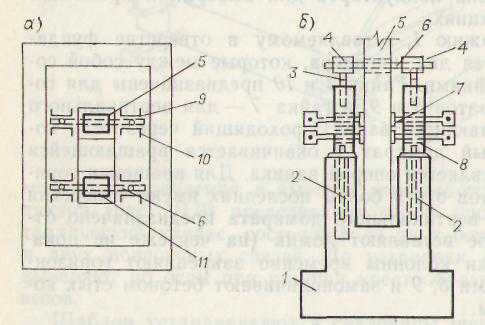

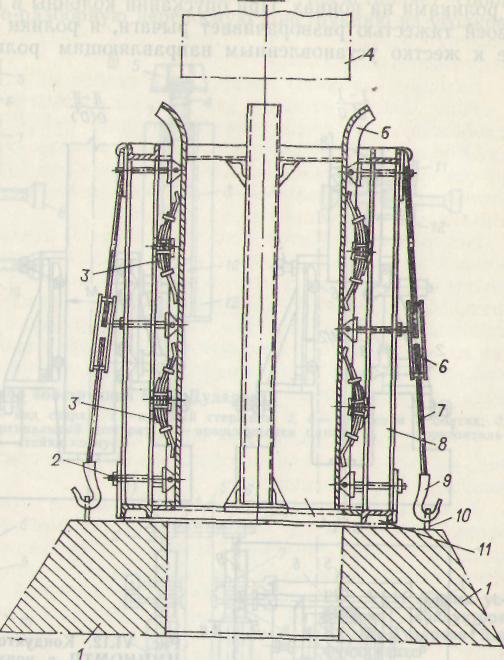

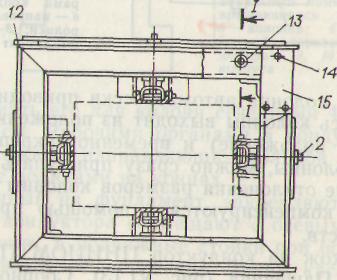

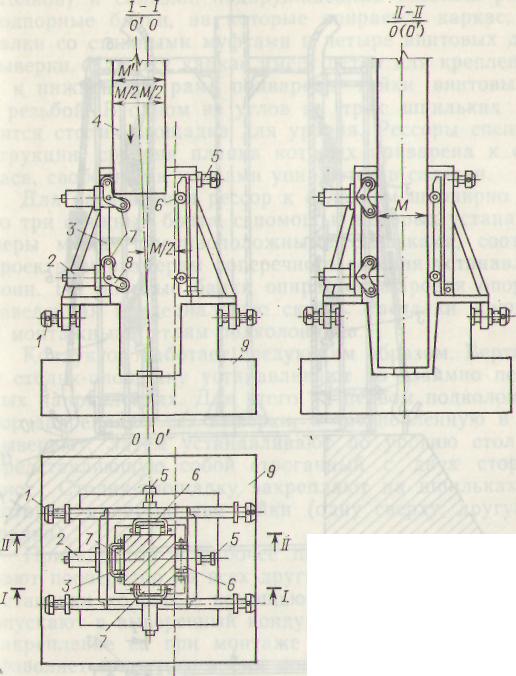

Рис. V1.13. Кондуктор конструкции Л. И. Пашенина. 1 — Фундамент; 2 — рихтовоч-ные болты; 3 — рессоры; 4 — колонна; 5 — салазки; 6 — стяжные муфты; 7 — расчалки; 8 — каркас; 9 — крюк расчалки; 10 — петля фундамента; 11 — опорные балки; 12 — нижняя рама кондуктора; 13 — винтовой домкрат; 14 — шпильки; 15 — площадка для уровня. Сборноразборный каркас этого кондуктора выполнен с расчалками, имеющими стяжные муфты, и со столиком для уровня, а ограничители смещения колонны расположены по всем сторонам каркаса и выполнены в виде подпружиненных рессорами салазок. Это позволяет повысить степень точности установки, ускорить монтаж и устранить последующую выверку. Кондуктор включает каркас (конструкция из швеллеров и уголков) и салазки, подпружиненные восемью рессорами, две подпорные балки, на которые опирается каркас, четыре расчалки со стяжными муфтами и четыре винтовых домкрата для выверки. Наверху каркас имеет петли для крепления расчалок, а к нижней его раме приварены гайки винтовых домкратов с резьбой. В одном из углов на трех шпильках к раме крепится столик-площадка для уровня. Рессоры специальной конструкции, средняя планка которых приварена к стойкам каркаса, свободными концами упираются в салазки. Для натягивания рессор к салазкам шарнирно прикреплены по три стяжных болта, с помощью которых устанавливают размеры между противоположными салазками, соответствующие проектным размерам поперечного сечения устанавливаемых колонн. На опорные балки опирается шаровая опора домкрата, заведенная в специальную скобу. Расчалки крюками крепят к монтажным петлям подколенника. Кондуктор работает следующим образом. Вертикальную ось и столик-площадку устанавливают во взаимно перпендикулярных направлениях. Для этого на первом подколоннике кондуктор закрепляют без выверки, а установленную в нем колонну выверяют. Затем устанавливают по уровню столик-площадку, представляющую собой строганный с двух сторон стальной лист. Столик-площадку закрепляют на шпильках, каждая из которых имеет по две гайки (одну сверху, другую снизу площадки). Приведенный в рабочее положение кондуктор устанавливают поочередно на всех других подколонниках и выверяют до установки колонн с помощью домкратов по уровню. Колонну опускают в выверенный кондуктор, что обеспечивает временное закрепление ее при монтаже без последующей выверки и позволяет сократить время монтажа колонны и технологический простой крана. Для снятия кондуктора с установленной колонны и установки на свободный подколонник его разбирают на две части по диагонали, которые переставляют монтажным краном.  Рис. V1.14. Подкосно-шарнирный кондуктор. 1 — колонна; 2 — выдвижныеупоры; 3 — верхняя площадка; 4 — вертикальныеребра жесткости; 5 — талреп на подкосной тяге; 6 — призматические прижимы; 7 —прижимные винты; 8 — нижняя площадка; 9 — талреп на горизонтальной тяге; 10 — закладная деталь для крепления кондуктора; 11— 10 катки; 12 — талреп на регулировочной тяге; 13 — ось прижимного винта. В тресте «Оргтехстрой» Минстроя Туркменской ССР создан подкосно-шарнирный кондуктор (рис. V1. 14), в котором сделана попытка уменьшить трудоемкость выверки колонн за счет уменьшения числа доводочных операций. Кондуктор включает каркас в виде прямого открытого пространственного угла, образуемого верхней и нижней площадками-углами, соединенными вертикальными ребрами жесткости, В направляющих пазах площадок установлены выдвижные упоры для удержания введенной в каркас монтируемой колонны, закрепление которой в каркасе осуществляется призматическими прижимами. Прижимы имеют «плавающее» соединение с винтами, на каждой площадке каркаса гайки приварены. Регулировка положения колонны осуществляется пятью тягами, которые регулируются по длине талрепами. Горизонтально расположенные тяги 9 взаимно перпендикулярны в плане установки колонны. Концы этих тяг шарнирно соединены со сторонами нижней площадки каркаса и с прихватами 10, жестко прикрепленными к опорным элементам (например, петлям ригеля). Центр нижнего торца колонны доводится до проектного положения регулировкой тяг 9. Тяги 5 шарнирно соединены с тягами 9 и со сторонами верхней площадки каркаса. Вертикальную ось колонны 7-устанавливают с необходимой точностью регулировкой тяг 5. Угловая тяга 12, шарнирно соединенная с углом нижней площадки каркаса и одной из тяг 9, позволяет в процессе ее регулировки уточнить угловое положение колонны в плане. Положение каркаса и закрепленной в нем колонны меняется вращением талрепов на тягах. Для сохранения исходного положения кондуктора без колонны на тягах установлены катки. Катки используют также и для транспортировки отсоединенного от колонны держателя. Кондуктор, разработанный Л. И. Пашениным, А. Г. Ларионовым, В. В. Егоровым и др., позволяет полностью автоматизировать процесс выверки колонн при высокой точности монтажа. Достигается это тем, что рама устройства шарнирно закреплена на опорной плите посредством толкателей; каждый из них соединен с электродвигателем, в электрическую цепь которого посредством усилителя и пускового реле последовательно включен фотоэлемент фотоприемника, смонтированного на подвижной раме и принимающего сигнал от светового источника (рис. V1.15).  Устройство включает опорную плиту с вырезом-проемом для пропуска стакана подколонника. На плите находятся боковые опоры с направляющими для салазок, на которых установлены подъемники с приводами. На плите также расположена задняя опора для подъемника с приводом. Подвижная рама, имеющая зажимы для закрепления колонны, шарнирно укреплена на опорной плите посредством толкателей, соединенных с электродвигателем и установленных на опорах. Рама имеет боковые направляющие для ползунов, шарнирно соединенные с подъемником; заднюю направляющую для ползуна, шарнирно соединенного с подъемником; толкатель с приводом, рабочий орган которого соединен с одним из ползунов; датчики уровня и фотоприемники с фотоэлементами, получающие сигнал от светового источника. Управление электродвигателями приводов толкателей происходит следующим образом. Электросигнал рассогласования фотоприемника, оснащенного фотоэлементом, поступает в преобразователь-усилитель, получающий питание от аккумулятора. Электросигнал в аккумуляторе преобразуется в усиленный электроимпульс, который через реле посредством пускателя управляет электродвигателем, работающим от источника тока с напряжением 380 В. При выверке конструкций устройство устанавливают на нижнюю площадку смонтированнго подколонника. Проем в плите позволяет осуществить грубую выверку рамы по проектным осям, после чего устройство занимает исходное положение и готово к работе. Затем колонну закрепляют зажимом на раме и включают установленный отдельно источник света, например прожектор прибора управления лучом (ПУЛ-3). Его луч, принимая строго определенное направление, частью своей рабочей зоны попадает на фотоприемники, которые, в свою очередь, посылают управляющие сигналы на соответствующие исполнительные механизмы. Рабочие органы толкателей и подъемников воздействуют на подвижную раму с закрепленной на ней колонной, ориентируя ее в пространстве в соответствии с проектным положением. После этого колонну закрепляют в стакане подколонника одним из известных способов, а устройство переносят на следующую конструкцию. В тресте «Уралстальконструкция» применяется экспериментальный метод монтажа колонн, изготовляемых с повышенной точностью. Он предусматривает подготовку основания под устанавливаемую колонну методом принудительного формования опорной плоскости. На фундамент, дно стакана которого недобетонировано до проектной отметки на 50-60 мм, устанавливают выверяют и надежно закрепляют опорную раму, имеющую три пальца, образующих базовую плоскость. На дно стакана укладывают бетон подливки. Затем в стакан спускают специальное формующее устройство (рис. V1.16), имеющее в верхней части три втулки, а в нижней два штампа (для двухветвевой колонны) и вибратор [19].  Рис. V1.16. Оснастка для подготовки основания. 1 — рама; 2 — палец; 3 — винт подъемника; 4 — то же, крепления рамы; 5 — формующее устройство; 6 — вибратор; 7—подливка; » — штамп; 9 — направляющие опорные втулки Опорными втулками формующее устройство направляют на пальцы опорной рамы и затем включают вибратор. Опускаясь под собственным весом до упора, формующее устройство своими штампами в бетоне подливки выдавливает на необходимой отметке отпечатки, строго ориентированные относительно осей фундамента в плане и соответствующие по форме сечению торца колонны. При этом лишний бетон выдавливается наверх Во время укладки бетона формующее устройство (виброштамп) подготавливают к работе. Формовочные башмаки очищают от грязи смазывают солидолом или соляркой. Для формовки отпечатков в пластичном бетоне предварительно включают нагревательные элементы для разогрева башмаков. Готовый к работе штамп устанавливают на раму. При попадании опорных втулок штампа на направляющие пальцы рамы включают вибратор, работа которого продолжается до полной посадки штампа. При этом необходимо тщательно следить за тем, чтобы плоскость всех опорных втулок виброштампа плотно села на базовую плоскость, так как от этого зависит точность полученных отметок дна отпечатков Проектное положение виброштампа в пластичном бетоне сохраняется в течение 3—5 мин. За это время происходит формование отпечатков на бетоне под воздействием высокой температуры. Затем штамп поднимают без нарушения -бетонного отпечатка. Колонну изготовляют в специальной опалубке с повышенной точностью. Ее особенностью является высокая точность устройства уклона бетонных торцов, устанавливаемых на дно отпечатков. Точно изготовленная по высоте и уклону опорных поверхностей колонна, установленная на подготовленное основание, требует выверки только в плоскости колонны. Наличие точно отформованного гнезда не позволяет опорному торцу колонны перемещаться в плане, определяет положение колонны в пространстве и улучшает качество опирания колонны на бетон фундамента. Точно изготовленную колонну не требуется выверять ни по высоте, ни в плане. В таком «принудительно» достигнутом положении колонну выверяют по вертикали и временно закрепляют при помощи сварки закладных деталей колонны и фундамента или винтового упора. Во ВНИИМонтажспецстрое и тресте «Стальмонтаж» разработан и применен метод монтажа и оснастка, позволяющие свести к минимуму объем работ по выверке и временному закреплению колонны в процессе ее установки и обеспечивающие точность монтажа и качество замоноличивания. Принцип решения оснастки заимствован из известного способа безвыверочного монтажа стальных колонн: железобетонная колонна базовой поверхностью опирается на заранее установленное и выверенное на фундаменте основание; при этом базовую поверхность колонны и поверхность основания устанавливают таким образом, чтобы колонна сразу заняла проектное положение. В нем колонна фиксируется с помощью пальцев, вводимых в соответствующие отверстия. Основание для опирания колонны состоит из рамы, собираемой из четырех линейных элементов. На раме жестко закреплены опорные винтовые домкраты, и свободно навешены крючья для крепления рамы к петлям фундамента. Выверка рамы осуществляется на фундаменте (рис. V1.17) все риски приводятся к положению разбивочных осей плоскость—к горизонтальному уровню.  Рис. V1.17. Схема выверки рамочного кондуктора-фиксатора на фундаменте. 1 — риски кондуктора; 2 — опорный маячный домкрат; 3—маячный вал; 4 — вывинченный домкрат; 5 — домкраты, устанавливающие валы на требуемый уровень; 6 — валы, выводимые на уровень маячного вала. Базовой является поверхность, в которой находятся верхние точки пальцев, введенные в отверстия опорных столиков. Вначале на необходимый уровень выводят один фиксирующий палец, принятый в качестве маячного. Затем на этот же уровень выводят и остальные пальцы. Раму выверяют домкратами с помощью треугольника уложенного на поверхность трех пальцев (включая маячный), и водяного уровня. В горизонтальное положение раму приводят двумя домкратами, расположенными на одном из линейных элементов рамы. При этом находящийся на противоположном линейном элементе маячный домкрат остается неподвижным, а четвертый, свободный, не должен касаться поверхности фундамента. После приведения к горизонтальному положению поверхностей пальцев этот домкрат ввинчивают до опирания на фундамент. Затем раму фиксируют в выверенном положении крючьями. Колонну оснащают монтажными уголками, которые крепят к ней при помощи стяжек, проходящих в бороздах на гранях колонны. Борозды необходимы для надежного закрепления монтажных уголков и обеспечения их строго фиксированного положения. Перед установкой колонны из отверстий опорных столиков извлекают фиксирующие пальцы. В гнездо стакана укладывают пластичный бетон. Затем колонну заводят в стакан фундамента таким образом, чтобы концы монтажных уголков колонны были введены внутрь опорных столиков (рис. V1.18).  Рис. V1.18. Схема выверки колонны при применении рамочного кондуктора-фиксатора. 1—4 — домкраты; 5 — колона. В момент совмещения отверстий монтажных уголков с отверстиями опорных столиков в них вводят фиксирующие пальцы, причем они должны вводиться попарно по одной грани колонны. Один из монтажных уголков должен быть прижат к щекам опорных столиков. В зазор между другим уголком и щеками устанавливают клиновые шайбы. Конструкция оснастки допускает ее использование при возможных отклонениях колонн в пределах допусков геометрических размеров. Отклонения в размерах сечения колонны компенсируются по одной грани за счет разницы в расстояниях между монтажными уголками и щеками опорных столиков, по другой грани — за счет овальности отверстий в монтажных уголках. Натурный размер фиксируют в первом случае клиновыми шайбами, вводимыми в зазоры между монтажными уголками и щеками столиков, во втором — передвижными упорами, предусмотренными на монтажных уголках. Разработанная трестом «Южстальконструкция» комплексная технология монтажа железобетонных колонн предусматривает следующее: при изготовлении сборных железобетонных колонн их опорные торцы, сопрягающиеся с фундаментом, должны быть выполнены с повышенной точностью, а подкрановые консоли — строго перпендикулярными к продольной оси колонны; конструкцию опорной части дна стакана фундамента частично изменяют для возможности установки колонны в проектное положение в плане; с целью выверки колонны по вертикали и ее временного закрепления используются крепежно-выверочные приспособления, исключающие применение клиньев. Для изготовления колонн использована металлическая опалубка повышенной точности, имеющая регулирующее устройство в торцовой стенке, позволяющее устанавливать линейные размеры колонн с точностью ±5 мм. Точность изготовления опорной консоли колонны с закладной деталью под подкрановую балку обеспечивалась установкой в форму опалубки углового) металлического вкладыша, к которому анкерными болтами крепили закладную деталь. С целью повышения монтажной технологичности стыка на дне стакана фундамента делали приямки, равные по размерам сечению торцов колонн и имеющие проектную отметку низа колонны. Это позволило добиться при установке колонны фиксированного ее проектного положения в плане и по высоте. При формовании приямков применялись два типа металлических форм: одна из них предусматривала устройство приямков на заранее подлитой до проектной отметки поверхности дна стакана фундамента, другая — на не подлитых до проектной отметки фундаментах. Вот почему эта форма была оборудована винтами для установки не только по проектным осям, но и на проектную отметку. Для выверки колонны по вертикали и ее временного закрепления использовалось винтовое устройство, позволяющее отказаться от применения клиньев. При этом на установку колонны массой до 20 т затрачивалось в среднем 40—50 мин. Описанные методы позволяют лишь частично решать вопросы безвыверочного монтажа. Повышенная точность изготовления колонны, гарантируя высококачественное и быстрое стыкование колонны с фундаментом, должна обеспечить также хорошее качество и быстроту монтажа несущих конструкций покрытия и особенно подкрановых балок. Этим требованиям отвечает безвыверочный метод монтажа сборных железобетонных колонн одноэтажных промышленных зданий, разработанный отраслевой лабора- торией монтажных работ Минмонтажспецстроя УССР при Днепропетровском инженерно-строительном институте. В основе метода лежит применение жестких фиксаторов положения колонны в плане и по высоте, устанавливаемых на дне стакана фундамента, и наложение жестких связей на уровне обреза фундамента, обеспечивающих выверку и временное закрепление колонны по вертикали и препятствующих повороту ее вокруг продольной оси (рис. V1.19) [19].  Рис. V1.19. Схема выверки колонны с помощью жестких фиксаторов и связей. 1 — фундамент; 2 — фиксирующие штыри колонны; 3 — цапфы; 4 — колонна; 5 — воронки; 6 — опорные штыри фундамента. Конструктивно фиксаторы положения колонны в плане и по высоте выполняются в виде опорного штыря переменной длины, устанавливаемого строго по разбивочной оси фундамента. Штырь на нижнем конце имеет резьбу, при помощи которой соединяется с гайкой, приваренной к пластине с анкерами. Фиксатор на дне стакана посредством пластины с анке рами закрепляют в бетоне подливки заподлицо с его поверхностью. В нижнем торце колонны для штыря имеется гнездо, которому придана воронкообразная форма с цилиндрическим углублением на конце, равным диаметру опорного штыря. Во избежание смятия бетона штырь опирают на металлическую закладную пластину. Наружный диаметр воронки и ее глубину выбирают так, чтобы при введении колонны в стакан фундамента опорный штырь обязательно попал на поверхность воронки и при дальнейшем опускании колонны вошел в цилиндрическое углубление, обеспечив тем самым совмещение геометрической оси колонны с разбивочной. Жесткие связи на уровне верха фундамента выполняются в виде штырей, ввинчивающихся в тело колонны и фиксирующихся специальными цапфами, закрепляемыми на фундаменте. Для обеспечения принудительной установки колонны в проектное положение необходимо и достаточно установить ее на два опорных штыря, расположенных на опорной разбивочной оси. В колонне небольшого сечения необходимо иметь один центрирующий опорный фиксатор для выверки ее по высоте и фиксации проектного положения геометрического центра нижнего торца колонны, а на уровне обреза фундамента — закреплять жесткие связи в двух плоскостях. При изготовлении колонн в металлической опалубке для точной фиксации закладных деталей оголовка, консоли и крепежной детали для ввинчивания штырей (связей) на уровне обреза фундамента применяли специальные фиксаторы. Закладные детали оголовка и консоли закрепляли с помощью пластины-фиксатора, присоединенной к опалубке при помощи четырех штифтов. Крепежные детали связей крепили к бортам опалубки с помощью инвентарных болтов, пропускаемых через отверстие в опалубке с приваренной к нему с наружной стороны гайкой. Для устройства воронок в нижнем торце колонны к торцовому борту специальными гайками крепили пуансоны. С помощью болтов, пропускаемых сквозь тело пуансона, к ним присоединяли пластины, остающиеся в теле колонны и служащие опорной поверхностью при посадке колонны на штыри. При распалубке колонн отвинчивали гайки крепления пуансонов и болты крепления закладных деталей для ввинчивания связей, снимали пластины-фиксаторы закладных деталей оголовка и консоли. В результате борта опалубки колонн откидывались. Поворачивая болты с левой и правой резьбой, освобождали пуансоны. Процесс монтажа колонны разделяется на два этапа. На первом этапе производится подготовка фундамента к монтажу колонны, т. е. установка и выверка опорных штырей-фиксаторов, а также цапф для крепления штырей-фиксаторов на верхнем обрезе. Штыри-фиксаторы с закладной деталью устанавливают в бетон подливки при помощи шаблона таким образом, чтобы они находились строго на продольной оси фундамента и центр штыря был соосен с воронкой в колонне. Отметка верха пластины должна быть на уровне проектного положения нижнего торца колонны. Для этого на внутренние грани стакана наносят отметки и установочные оси. Непосредственно перед установкой колонны при помощи нивелира и рейки с миллиметровыми делениями выверяют штыри-фиксаторы по высоте. При этом верх штыря должен быть выведен до проектной отметки низа опорной закладной детали на дне воронки. Для крепления и фиксации штырей-связей на верхнем обрезе фундамента предусмотрены цапфы. Каждая цапфа состоит из двух частей: неподвижной и подвижной. Неподвижную часть закрепляют на уровне обреза фундамента при помощи струбцин и выверяют по высоте при помощи винтов. Подвижная часть состоит из горизонтальной рамы и вертикальной стойки с направляющей прорезью для движения по ней штырей-связей. В горизонтальной раме имеются четыре продольных отверстия, сквозь которые пропущены болты неподвижной части. Такая - конструкция позволяет подвижной части цапфы перемещаться относительно неподвижной по горизонтали. Выверка цапфы перед установкой колонны заключается в приведении неподвижной части в горизонтальное положение и установке подвижной части по продольной оси колонны. При этом центры направляющих прорезей должны находиться в одной вертикальной плоскости с центрами опорных штырей. Проверка осуществляется при помощи валика, устанавливаемого в прорези двух цапф, и двух отвесов, совмещаемых с центрами штырей-фиксаторов. На втором этапе колонну устанавливают на подготовленное основание. Перед подачей на монтаж в тело колонны ввинчивают штыри-связи. Вводя колонну в стакан фундамента, штыри направляют в прорези цапфы. Установленная колонна сразу же занимает проектное положение с отклонениями в пределах существующих допусков. Временное закрепление установленной колонны может быть осуществлено сваркой закладных деталей колонны и фундамента. Для выверки и временного закрепления ферм и балок покрытия применяют винтовые распорки (рис. У1.20), количество которых определяется проектом производства работ. Обычно для ферм пролетом 18 м используют одну распорку, а при пролетах 24 и 30 м — две. Распорка состоит из трубы, струбцины и хомута. К одному торцу трубы приварен болт с гайками, посредством которых трубу крепят к струбцине; к другому торцу подвешены две серьги, образующие полноповоротный шарнир. Винтовые распорки позволяют обеспечить не только устойчивость фермы при монтаже, но и выверку фермы поверху. Низ фермы устанавливают по рискам на оголовке колонны. Более совершенной конструкцией, позволяющей с меньшими затратами труда производить выверку и закрепление ферм и балок покрытия, является монтажная распорка, разработанная в «Промстальконструкиии» (рис. V1.21).  Рис. V1.20. Временное закрепление ферм инвентарными распорками. а — схема установки распорок; б — конструкция распорки; 1 — положение распорки во время подъема; 2—верхний пояс фермы; 3— канат; 4—смонтированная часть пролета; 5 — распорка; 6 — хомут; 7 — струбцина; 8— болт с гайками; 9 — полноповоротный шарнир. Монтажная распорка содержит опорное приспособление, распорный элемент, вертикальный кронштейн и гибкую тягу. Для упрощения установки монтажной распорки опорное приспособление выполнено с вертикальным кронштейном, вершина которого гибкой тягой соединена со свободным концом распорного элемента, а нижний конец кронштейна отогнут параллельно оси опорного приспособления. К свободному концу распорки привязан канат. На конструкции 6 укрепляют опорное приспособление с распорным элементом, располагаемым вдоль оси монтируемой конструкции и удерживаемым в горизонтальном положении гибкой тягой, соединенной с вершиной вертикального кронштейна. При установке кронштейна отогнутые нижние концы его заводят под верхний пояс конструкции. Чтобы осуществить крепление кронштейна к фермам и балкам с различной высотой верхнего пояса, в кронштейне предусматривают несколько отверстий по высоте для заводки штыря. С целью предотвращения случайного перемещения распорного элемента в процессе подъема конструкции этот элемент привязывают канатом к конструкции.  Рис. V1.21. Выверка и временное закрепление ферм монтажной распоркой, сконструированной в «Промстальконструкции». 1 — отогнутые концы кронштейна; 2— опорный элемент; 3— вертикальный кронштейн; 4 — гибкая тяга; 5 — распорный элемент; 6 — смонтированная ферма; 7 — страховочный канат; 8 — монтируемая ферма. На монтируемой конструкции заранее укрепляют опорное приспособление. После установки конструкции в проектное положение с закреплением ее на опорах натяжением каната 4 свободный конец распорного элемента 5 отсоединяется от конструкции 6. Дальнейшим натяжением каната распорный элемент поворачивается в горизонтальной плоскости и свободным концом крепится к опорному приспособлению, укрепленному на конструкции 8. С целью повышения точности монтажа ферм в ЦНИИОМТП разработан катучий кондуктор-распорка, позволяющий производить жесткую осевую фиксацию фермы (рис. V1.22). Устройство включает опорный элемент, подъемную распорку, имеющую на свободном конце захватное приспособление, подъемную лебедку и предохранительные упоры. Опорный элемент имеет подвижную каретку с шарнирно прикрепленной распоркой колесной тележки, на одном из концов которой смонтирован поворотный упор, а на другом — анкерное приспособление, причем на колесной тележке смонтирована направляющая рамка, которая имеет возможность поворота в вертикальной плоскости. Внутри рамки помещена подвижная каретка. Передняя ось тележки имеет ручной привод и привод от электродвигателя. Сзади на раме тележки закреплены противовесы, а сверху — две шарнирные опоры, в которых установлены цапфы направляющей рамки, закрепленной от поворота винтами и снабженной винтовым механизмом для перемещения каретки относительно тележки. Этот механизм имеет рукоятку с трещоткой и гайку, закрепленную в кронштейне рамы каретки. Вращением винта создается усилие, необходимое для перемещения верха монтируемой фермы. Подъемная распорка состоит из хвостовой части, вставки, головной части и оголовника с захватным приспособлением и канатом. Вставка предназначена для удлинения распорки при монтаже здания с большим шагом ферм. Оголовник снабжен снизу винтом 24 с двумя гайками и двумя направляющими, по которым при вращении винта перемещаются гайки 23. На корпусах этих гаек имеются кронштейны с проушинами, в которых шарнирно установлены рычаги с роликами. Эти рычаги образуют вилку захватного приспособления. Гайки в зависимости  от ширины пояса фермы заранее раздвигают на требуемый размер. При опускании распорки рычаги, находящиеся в наклонном положении, встречаясь роликами с фермой, поворачиваются так, что верхний пояс оказывается в промежутке между повернувшимися до вертикального положения рычагами. При этом зазоры между роликами захватного приспособления и торцовыми поверхностями пояса фермы могут быть минимальными, что не мешает свободному заходу вилки захвата. Предохранительные упоры установлены по краям пролета и скреплены с монтажными петлями плит. Каждый упор выполнен в виде раздвижного стержня, имеющего по концам выступы, входящие в монтажные петли плиты. Стержень раздвигается при помощи винтовой стяжки. Устройство устанавливают монтажным краном в первой смонтированной ячейке пролета на плиты покрытия таким образом, чтобы реборды ходовых колес тележки входили в швы между плитами; таким образом достигается автоматическая установка колес по ширине плиты покрытия. Затем это устройство закрепляют на плитах покрытия путем зацепления стропа за монтажные петли плит. Кроме того, в передней части опорного элемента имеются упоры, которыми устройство фиксируется на передней поверхности верхнего пояса ранее установленной фермы. После установки на колонны монтируемой фермы подъемная распорка опускается и вилкой захватного приспособления захватывает верхний пояс фермы. Контроль положения верха фермы производится по показанию стрелки указателя, закрепленной на раме каретки, и шкалы с делениями, установленной на направляющей раме тележки. После укладки (и закрепления) плит покрытия до зоны нахождения устройства распорку поднимают для освобождения оголовника; поднимают упоры тележки и отводят ее назад. По завершении монтажа плит покрытия в ячейке устройство передвигается на смонтированные плиты покрытия для монтажа следующей фермы. Кондуктор, разработанный в НИИСПе, позволяет отказаться от распорок при выверке и временном закреплении ферм и балок покрытия. На рис. VI.23 схематически изображена установка такого кондуктора на колонне. Кондуктор для временного закрепления и выверки ферм одноэтажных зданий включает Ь-образные рычаги, соединенные тягами с подпружиненной опорной плитой. С Ь-образными рычагами шарнирно соединен опорный пояс, который оперт на шаровой шарнир, установленный на штоке вертикального домкрата. Кондуктор конструкции НИИСПа закрепляют на колоннах посредством шарнирно-рычажной рамы с опорной платформой, имеющей вертикальные и горизонтальные домкраты, временно удерживающие колонны с устанавливаемыми на них фермами. С его помощью осуществляется также и выверка монтируемых элементов. С целью предварительной фиксации кондуктора на колонне его защемляют шарнирно-рычажной рамой под действием веса консольной части кондуктора, а точность установки его по высоте колонны обеспечивается специальными зацепами. При установке на колонны ферм последние захватываются Ь-образными рычагами, причем кондуктор А с помощью механизма фиксации удерживает ферму в Ь-образных рычагах в момент контакта фермы с колонной, при этом описываемый кондуктор Б посредством шарового шарнира и подпружиненной опорной плиты дублирует рихтовочные перемещения монтируемых элементов по вертикали и горизонтали, осуществляемые домкратами 1 и 12 до совмещения рихтовочных рисок. После завершения выверки и сварки закладных деталей монтируемых элементов кондукторы переставляют на следующие колонны. Рассмотренные выше устройства относятся к индивидуальному специализированному монтажному оснащению второго класса, предназначенному для ограниченно-свободного метода монтажа сборных конструкций. Такое оснащение служит также для выверки и временного закрепления какого-либо одного определенного вида конструкций (колонн, ферм или балок и т. д.), и его применение наиболее эффективно при раздельном способе монтажа элементов. На кафедре технологии строительного производства Ленинградского инженерно-строительного института (ЛИСИ) разработан вариант монтажного оснащения для механизированной сборки элементов каркаса одноэтажных промышленных зданий, которое может обеспечивать как раздельный, так и комплексный монтаж конструкции поперечника. На рис. V1.24, V1.25 изображен общий вид монтажной машины конструкции ЛИСИ; машина имеет захваты для ферм и захваты для подкрановых балок, установленные на захватах для колонн, которые смонтированы на телескопическом корпусе монтажной машины, расположенном На кондукторе для выверки и временного закрепления колонн. Захват для колонны содержит платформу с домкратом, на которой находится опорная плита с установленным на ней домкратом. К ползуну домкрата шарнирно прикреплены Г-образные консоли. На опорной плите установлена разделительная пластина.  Рис. V1.23. Кондуктор конструкции НИИСПа для выверки и закрепления ферм и схема его установки на колонне. 1 — вертикальный домкрат; 2 — консоль рамы; 3 — шарнирно-рычажная рама; 4 — колонна; 5 — зацепы рамы; 6 — опорный пояс; 7 — Ь-образные рычаги; 8 — ферма; 9 — консоль рамы; 10 — шаровой шарнир; 11 — опорная платформа; 12 — горизонтальный домкрат; 13 — подпружиненная площадка; 14 — шарнирные рычаги.   Рис. V1.24. Общий вид монтажной машины конструкции ЛИСИ. 1 — захваты для ферм; 2 — то же, для колонн; 3 — то же, для подкрановых балок; 4 — телескопический корпус; 5 - кондуктор - установщик колонн.  Рис. V1.25. Захват для колонны с установленным на нем захватом для фермы. 1— горизонтальный домкрат захвата для колонн; 2 — опорная площадка; 3 — опорная плита; 4 — горизонтальный домкрат ползуна; 5 — ползун; 6 — домкрат зажимов для фермы; 7 — зажим для фермы; в — Г-образная консоль; 9 — центрирующее устройство зажимов для ферм; 10 — телескопический корпус; 11 — направляющие центрирующего устройства для колонн; 12 — парно-параллельные стержни центрирующего устройства для колонн; 13 — разделительная пластина. На захвате для колонн смонтированы два захвата для ферм, состоящие из зажима с домкратом, установленного на Г-образной консоли как на направляющей и соединенного с Г-образной консолью и платформой системой четырех парно-параллельных стержней центрирующего устройства. На захватах для колонн, расположенных на уровне подкрановых балок, установлены захваты для подкрановых балок, конструкция которых аналогична конструкции захватов для ферм. Для монтажа конструкций одной ячейки промышленного здания в комплект устройств входят четыре описываемых устройства, а для нескольких ячеек — количество устройств, равное удвоенному количеству колонн в поперечнике здания. Монтажную машину устанавливают на фундаменты под колонны и закрепляют, после чего при помощи кондуктора для колонн выверяют и временно закрепляют введенную в него колонну. Посредством телескопического корпуса подают захваты для колонн на требуемый монтажный горизонт, где их закрепляют на колонне, перемещая домкратом 4 ползун 5 на опорной плите от колонны до тех пор, пока Г-образные консоли 8 не захватят колонну, автоматически установившись симметрично осям поперечного сечения колонны. После этого в раздвинутые зажимы для ферм 7 вводят ферму, которую закрепляют в зажимах путем сближения последних посредством домкрата 6. Благодаря системе четырех парно-параллельных стержней центрирующего устройства, ось зажима вместе с закрепленным в нем элементом автоматически устанавливается по оси колонны. Так же производят выверку и закрепление подкрановых балок. После завершения выверки и электроприхватки конструкций машину переставляют на следующие фундаменты.  Рис. V1.26. Устройство для монтажа наружного стенового ограждения укрупненными блоками. а — общий вид устройства и схема его установки; б — схема устройства с блоками панели; 1 — домкраты; 2 — решетчатые стойки; 3 — распорка; 4 — рабочая площадка; 5 — стеновая панель; 6 — опорный ригель; 7 — опорный столик; 8 — опорный выступ; 9 — гибкая тяга; 10 — откидной кронштейн; 11 — пространственная распорка; 12 — рядовой ригель. Монтажная машина конструкции ЛИСИ обеспечивает выверку и временное закрепление кондукторов и монтируемых элементов на высоте без непосредственного участия монтажников. Автоматическая ориентация захватов монтажной машины относительно осей поперечного сечения колонны и исключение ручной рихтовки захватов и конструкций значительно повышают производительность труда и безопасность производства монтажных работ. Монтажная машина конструкции ЛИСИ может работать как с помощью операторов, так и в автоматическом режиме. Для автоматической ориентации машины и элементов относительно разбивочных осей и отметок может быть применена система ориентации, заключающаяся в следующем: на кондукторе, предназначенном для установки колонн, находится лазерный прибор геодезического сопровождения, три взаимно перпендикулярных луча которого ориентированы относительно рабочих органов установщика; на осях здания и на колонне расположены марки — фотоприемники. Сигнал от лазерного прибора принимается фотоприемниками и передается к исполнительным органам машины, которые ориентируют ее относительно монтажных осей и отметок. После этого в установщик подают колонну, положение которой контролируется тем же прибором. Монтажная машина ЛИСИ наиболее эффективно может работать с подающим краном - манипулятором СКМ-10, представляющим собой модернизированный стреловой монтажный кран, оборудованный вертикальной колонкой. По колонке в вертикальном направлении перемещается каретка, снабженная траверсой с механическими захватами для удерживания элементов каркаса. Комплект, состоящий из монтажной машины 2 ЛИСИ и крана-манипулятора СКМ-10, позволяет осуществлять монтаж поперечника координатным методом с принудительной осевой фиксацией всех сборных элементов. Для монтажа панелей наружного стенового ограждения применяется оснащение, позволяющее производить монтаж укрупненными блоками. На рис. V1.26 изображен общий вид устройства в двух положениях: в горизонтальном — с собранным блоком и в вертикальном — в процессе монтажа блока. На рис. V1.27 изображено фиксирующее приспособление. Корпус устройства выполнен из двух решетчатых стоек, жестко соединенных пространственными распорками и прогонами. В верхней и в нижней части корпуса закреплены фиксирующие приспособления в виде откидных кронштейнов 10. В верхней части каждой стойки посредством консоли закреплено дополнительное фиксирующее приспособление в виде гибкой тяги, оба конца которой снабжены натяжными устройствами. На гибкой тяге закреплены опорные элементы (столики) с выступом. Решетчатые стойки оборудованы монтажными лестницами с рабочими площадками, а в нижней части каждой стойки установлены домкраты. Монтаж с помощью фиксирующего приспособления осуществляется следующим образом: на выложенном в горизонтальном положении устройстве собирают трехслойные панели и полностью оформляют стыки между ними. На панели укладывают элементы ограждающей конструкции — опорные и рядовые ригели, которые прикрепляют к панелям предусмотренными для этого крепежными деталями (на чертеже не показаны). Собранный таким образом блок фиксируют на устройстве по нижней и верхней кромкам откидными кронштейнами. На опорных столиках с помощью выступов закрепляют опорные ригели, воспринимающие нагрузку от панелей. Натяжными приспособлениями с винтовым приводом и гибкими тягами посредством опорных столиков блок надежно закрепляют на корпусе фиксирующего приспособления. Затем это приспособление с готовым блоком кантуют краном, наводят на место проектной установки блока и с помощью домкратов опирают на грунт. Для устойчивости фиксирующее приспособление крепится расчалками к конструкциям кровли здания. Затем монтажники с монтажных лестниц и площадок заделывают стык между ранее смонтированным и монтируемым блоками, а также оформляют узлы опирания опорных и рядовых ригелей. После этого с помощью домкратов фиксирующее приспособление опускают, выводят из зацепления все откидные кронштейны и опорные столики, краном переносят на новую стоянку и устанавливают в горизонтальное положение. Монтаж стеновых панелей с применением описанного приспособления позволяет сократить трудозатраты и расход металла на строительстве промышленных объектов, повысить культуру производства и безопасность производства монтажных работ.  Рис. V1.27. Фиксирующее приспособление. 1 — верхнее натяжное устройство; 2 — консоль стойки; 3 — рядовой ригель; 4 — гибкая тяга; 5 — опорный ригель; 6 — выступ верхнего опорного элемента; 7 — верхний опорный столик; В — нижний опорный ригель; 9 — выступ нижнего опорного элемента; 10 — нижний опорный столик; 11 — нижнее натяжное устройство. ОСОБЕННОСТИ МОНТАЖА ПРОМЫШЛЕННЫХ ЗДАНИЙ МОНТАЖ ОДНОЭТАЖНЫХ ЗДАНИЙ § 1. Организационные принципы монтажа В настоящее время для многих производств основной тип зданий — одноэтажное многопролетное с прямоугольным планом и унифицированными параметрами. Доля таких зданий в общем объеме промышленного строительства составляет около 75—80%. Одноэтажные промышленные здания имеют, как правило, верхнее естественное освещение через П-образные и треугольные световые фонари, зенитные светопрозрачные купола. Для производств с повышенными требованиями к условиям внутренней среды строят бесфонарные промышленные здания с техническими чердаками или с подвесными потолками, отделяющими межферменное пространство от герметизированных производственных помещений. Для одноэтажных промышленных зданий характерны следующие объемно-планировочные параметры: пролет 12, 18, 24 и 30 м; шаг колонн 6 и 12 м; градация высот через 0,6 и 1,2 м. На рис. VIII. 1 представлена схема монтажа одноэтажного промышленного сооружения из сборного железобетона, которая иллюстрирует современный подход к организации монтажных работ такого рода зданий. Монтаж многопролетных зданий ведется несколькими специализированными технологическими потоками. Каждый из этих потоков оснащен комплектом монтажных и транспортных машин. Основным принципом поточного метода строительства является непрерывное и равномерное производство, которое обеспечивается за счет: расчленения процесса производства на составляющие процессы; разделения труда между исполнителями; создания производственного ритма; Характерная особенность строительства одноэтажных промышленных зданий состоит в том, что обычно всегда имеется возможность ведения работ на широком фронте, одновременно в нескольких пролетах здания. Монтаж конструкций таких зданий можно производить одним или несколькими одновременно работающими кранами, что позволяет сократить сроки монтажа конструкций. Однако при этом увеличивается общее число работающих и возрастают затраты по доставке кранов на стройплощадку. Конструкции одноэтажных промышленных зданий, как правило, можно монтировать кранами различных типов. Вот почему при рассмотрении различных схем организации монтажа обычно можно наметить большое число вариантов, отличающихся как числом, так и типоразмерами используемых кранов. Число вариантов резко возрастает при варьировании условиями производства работ, такими, как последовательность монтажа пролетов, направление ведения монтажных работ и др. Поэтому при выборе способов и технологических схем монтажа одноэтажных промышленных зданий из унифицированных типовых секций необходимо производить экономическое сравнение возможных вариантов. Основными показателями при сравнении приняты продолжительность монтажа, затраты труда и машинного времени, приходящиеся на ячейку секции.  СПЕЦИАЛЬНЫЕ МЕТОДЫ МОНТАЖА МНОГОЭТАЖНЫХ ЗДАНИЙ МОНТАЖ ЗДАНИЙ И СООРУЖЕНИЙ МЕТОДОМ ПОДЪЕМА § 1. Сущность метода, его преимущества и область применения Возведение зданий и сооружений методом подъема этажей, перекрытий, покрытий или конструкций, являющееся одним из перспективных направлений индустриального строительства, позволяет использовать положительные качества сборного и монолитного железобетона, сократить расход основных строительных материалов и затраты труда. Это направление в строительстве открывает широкие возможности для возведения зданий и сооружений различного функционального назначения и этажности. Возведение зданий и сооружений методом подъема этажей, перекрытий, покрытий или конструкций имеет характерные особенности. При традиционном методе монолитные железобетонные конструкции изготовляют на проектных отметках по мере возведения здания снизу вверх. Сборные конструкции поднимают в той же последовательности, монтируют на соответствующих отметках. В зданиях и сооружениях, возводимых методом подъема, монтаж конструкций, как правило, ведется в обратной последовательности — начиная с верхнего этажа. Сущность возведения зданий и сооружений методом подъема заключается в том, что на земле предварительно изготовляют или монтируют из отдельных сборных элементов большегабаритные строительные конструкции, которые затем по направляющим опорам поднимают вверх и без горизонтального перемещения закрепляют на проектных отметках. При подъеме этажей все работы по их обустройству ведут на земле, а при подъеме перекрытий — на проектных отметках. Возможны и промежуточные решения, когда на той или другой отметке выполняют лишь часть работ по изготовлению плит перекрытий и по обустройству этажей. В большинстве случаев плиты перекрытий зданий изготовляют последовательно одну на другой в виде пакета. В ряде случаев часть плит перекрытий изготовляют на промежуточных отметках, а затем поднимают их на проектную высоту. Направляющими опорами служат железобетонные или металлические колонны, а также железобетонные ядра жесткости. Ядра жесткости обычно делают монолитными в переставной или скользящей опалубке, а железобетонные колонны — сборными высотой на один или несколько этажей. На проектные отметки конструкции поднимают с помощью специального оборудования (подъемников или домкратов), устанавливаемого в направляющих опорах, или же в отдельных случаях (при гибких тягах)—с помощью системы канатов, полиспастов и лебедки, расположенной на нулевой отметке. Способ производства работ зависит от конструктивного решения здания. Так, при подъеме этажей каждый этаж может подниматься или непосредственно на проектную отметку, или же поэтапно, на высоту одного этажа. При подъеме плит перекрытий можно использовать несколько видов монтажа. Наиболее распространенным является вариант, при котором плиты перекрытий поднимают начиная с верхней, по одной или по нескольку плит вместе. Применяется также другой способ монтажа плит, при котором их поднимают одновременно в одном пакете и закрепляют на проектной отметке, начиная с нижней плиты. При строительстве подземных сооружений (гаражи и пр.) пакет плит, изготовленный на уровне земли, опускают вниз и закрепляют на проектной отметке начиная с верхней плиты. Особенности метода подъема могут быть эффективно реализованы при устройстве перекрытий в существующих замкнутых объемах, например в подземных горных выработках, в сооружениях типа ангаров и хранилищ, а также в одноэтажных промышленных зданиях большой высоты, перестраиваемых в многоэтажные, в реконструируемых или капитально ремонтируемых зданиях, в которых производится замена деревянных перекрытий на железобетонные. Использование метода подъема целесообразно в труднодоступных районах, а также в местах с недостаточно развитым производством сборного железобетона и в сейсмических районах. Метод подъема можно применять и при строительстве зданий с крупным шагом колонн, в том числе при значительных полезных нагрузках (зданий научно-исследовательских комплексов и учебных заведений, павильонов, гаражей, ангаров, книгохранилищ, спортивных и выставочных залов и т.д.). Метод подъема целесообразен при строительстве промышленных зданий тех отраслей, где непрерывное совершенство ванне технологии производства (например, в машиностроении, приборостроении, химической промышленности и др.) требует повышения гибкости планировочных решений и универсальности использования зданий в процессе эксплуатации с тем, чтобы свести к минимуму работы по реконструкции и модернизации производства. Этот метод эффективен при возведении санаторных комплексов, туристских гостиниц и других объектов лечебно-курортного и общественного назначения, в том числе в случаях, когда сохранению окружающей среды придается первостепенное значение. Метод подъема может успешно применяться при строительстве сельскохозяйственных объектов (элеваторов,, емкостей для сыпучих материалов, складских помещений, животноводческих комплексов, птицефабрик и др.). Отказ от применения башенных кранов дает возможность резко сократить потребную площадь строительно-монтажной площадки, что является в целом ряде случаев единственно возможным вариантом организации монтажных работ. К недостаткам этого метода можно отнести снижение степени сборности строительства в связи с необходимостью устройства монолитных перекрытий и, как результат этого,— увеличение трудоемкости работ, выполняемых непосредственно на строительно-монтажной площадке, усложнение работ при низких отрицательных температурах.  Инвентарный клиновой вкладыш и схема его установки. 1 — бобышка; 2 — корпус; 3 — винт; 4 — клин.  Клиновой вкладыш для выверки тяжелых колонн. 1 — плоская щека; 2 — колонна; 3 — У-образная щека; 4 — держатель с прорезью; 5 — гайка; 6 — разводной винт; 7 — накидной кронштейн; 8 — прижимной винт; 9 — фундамент.  Рис. VI.9. Кондуктор треста «Уралстальконструкция» 1 — упор; 2 — щека; 3 — кремальера; 4 — цапфа; 5 — ограничитель; 6 — колонна; 7 — закладной стержень; 8 — подъемный винт; 9 — связь; 10 — фундамент.   Рис. V1.10. Кондуктор конструкции В. К. Дударова а, б — вид сбоку; в — вид сверху; 1 — круглый стержень; 2, 6 — отверстия в болтах; 3, ''■ Ю — гайки; 4 — вертикальный домкрат; 5 — вращающаяся цапфа; 8, 9 — горизонтальные домкраты; 11, 12— стойки корпуса  Рис. V1.11. Схема установки кондуктора В. К. Дударова на фундаменте а — в плане; б — сбоку; 1 — фундамент; 2 — круглый стержень; 3 — вертикальный домкрат; 4 — вращающаяся цапфа; 5 — колонна; 6'—валик; 7, — горизонтальный домкрат; 9, 10 — стойки корпуса.   Рис. V1.13. Кондуктор конструкции Л. И. Пашенина. 1 — Фундамент; 2 — рихтовоч-ные болты; 3 — рессоры; 4 — колонна; 5 — салазки; 6 — стяжные муфты; 7 — расчалки; 8 — каркас; 9 — крюк расчалки; 10 — петля фундамента; 11 — опорные балки; 12 — нижняя рама кондуктора; 13 — винтовой домкрат; 14 — шпильки; 15 — площадка для уровня.  Рис. V1.12. Кондуктор конструкции ЦНИИОМТП с прижимным устройством 1 — домкрат; 2 — корпус с пружиной; 3 — рама кондуктора; 4 — колонна; 5 — винт; 6 — направляющий ролик; 7 — прижимные ролики; 8 — подпружиненные рычаги; Р — фундамент. СОДЕРЖАНИЕ |