топпу. «Технология и организация производства продукции и услуг». Конспект

Скачать 1.07 Mb. Скачать 1.07 Mb.

|

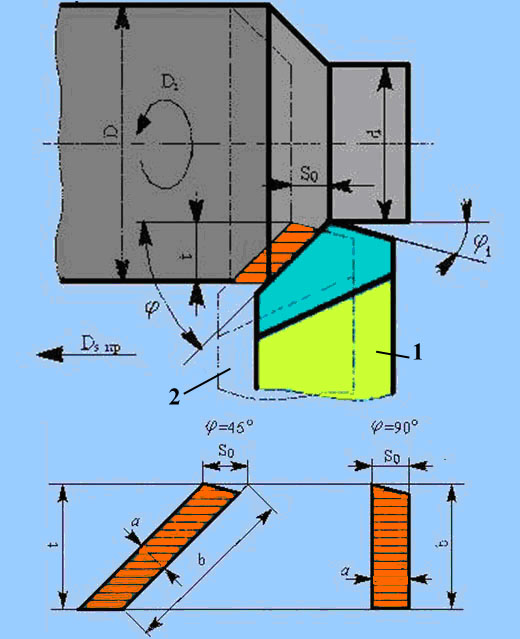

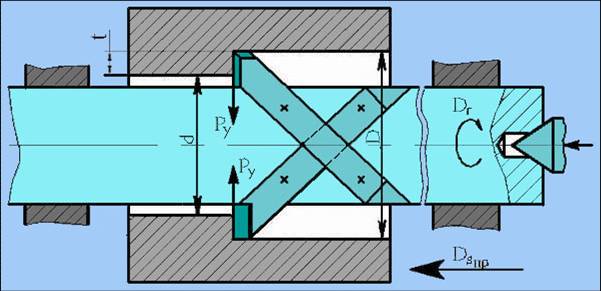

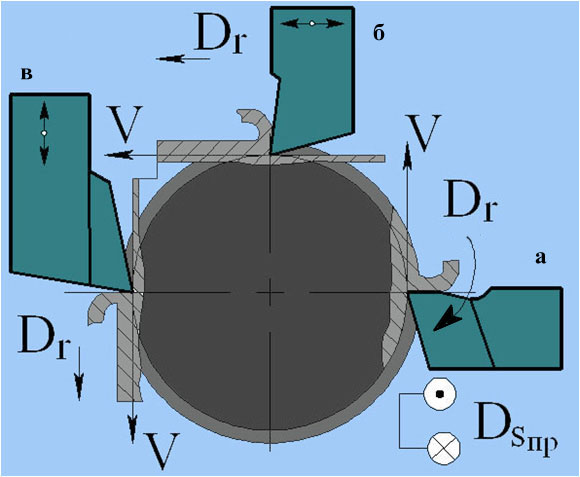

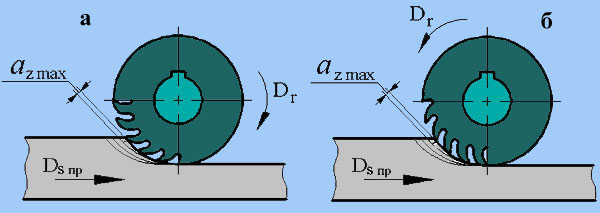

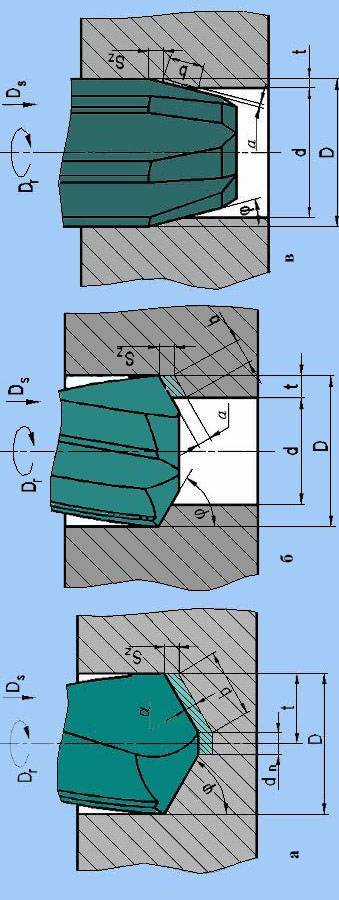

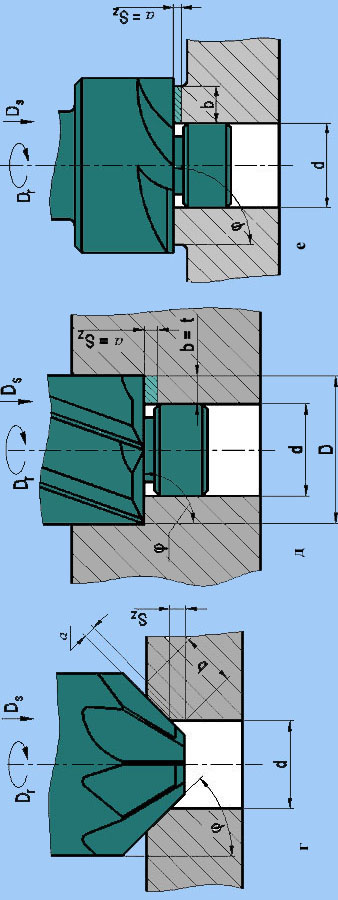

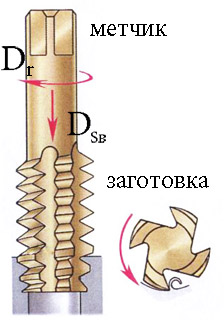

Изготовление изделий из порошковых материаловПроцесс изготовления изделий из порошковых композиционных материалов (ПКМ) включает операции изготовления порошков, формования, спекания и окончательной обработки с целью улучшения физико-механических свойств, получения окончательных размеров и формы, нанесения декоративных и защитных покрытий. Изготовление порошков. Все методы изготовления порошков подразделяют па два способа: физико-механический и химико- металлургический. Физико-механический способ предполагает превращение исходного материала в порошок за счет механического измельчения материала в твердом или жидком состоянии без изменения его химического состава. К физико-механическим способам относятся дробление, размол, истирание, распыление, грануляция, обработка резанием. Дробление, размол, истирание наиболее целесообразно применять к хрупким материалам, металлам и их сплавам (кремний, сурьма, хром, марганец, ферросплавы, сплавы алюминия с магнием). Для грубого размельчения (размер частиц — 1—10 мм) используют дробилки (валковые, конусные, бегунки), для тонкого измельчения — шаровые вращающиеся, вибрационные, планетарные и другие мельницы. 5. Обработка точением поверхностей заготовок Точение технологический процесс обработки резанием наружных, внутренних цилиндрических, конических, винтовых и фасонных, а также плоских торцовых поверхностей тел вращения (фильм). Точение ведется токарными резцами на металлорежущих станках, как универсальных, так и специальных, в том числе с ЧПУ (фильм). Кроме того, обработка выполняется на карусельных и револьверных станках, на токарных полуавтоматах, автоматах и автоматических линиях. Характерная особенность технологического процесса обработки заключается в том, что режущий инструмент имеет одно главное лезвие. На протяжении всего периода резания лезвие резца обрабатывает заготовку, находясь в условиях больших динамических нагрузок и высоких температур. При точении существует два вида движения: вращательное вокруг оси заготовки и поступательное вдоль ее оси. Вращательное движение заготовки количественно характеризуется окружной скоростью обрабатываемой поверхности, называемой скоростью резания. Поступательное движение вдоль оси заготовки, придаваемое инструменту, является движением продольной подачи. Оба движения осуществляются с постоянной скоростью, а их сочетание придает траектории движения точек лезвия резца вид винтовой линии. При этом за каждый оборот заготовки лезвие токарного резца перемещается из положения 1 в положение 2 вдоль ее оси на размер подачи So и удаляет с нее один виток слоя металла (рис 8.1). Ширина срезаемого слоя определяется глубиной резания t.  Рис. 8.1 Параметры срезаемого слоя при продольном точении: а толщина; b ширина; φ главный угол в плане; φ1 вспомогательный угол в плане; So подача; D диаметр заготовки; d диаметр обработанного изделия Произведение скорости резания, подачи и глубины резания равно скорости съема объема металла, которая является параметром для определения эффективности процесса резания. Скорость резания и подача два наиболее важных параметра, регулируемых оператором с целью достижения оптимальных условий резания. Глубина резания это толщина снимаемого припуска, характеризуемая расстоянием между обрабатываемой и обработанной поверхностями. Скорость резания обычно имеет значение от 0,05 до 3,5 м/с. Минимальное значение подачи составляет 0,0125 мм/об, тогда как для очень тяжелых режимов резания 2,5 мм/об. Глубина резания может достигать 25 мм и более. Разновидностью токарной обработки заготовок являются растачивание отверстий и обработка торцовых плоскостей. Растачивание проводят по той же принципиальной схеме, что и наружное точение. Особенностью растачивания отверстий является ограниченный обзор зоны резания и малая жесткость расточного резца. Под действием сил резания инструмент изгибается и вибрирует, что влияет не только на размеры и шероховатость обрабатываемой поверхности, но и на стойкость режущего инструмента. Для повышения точности выполняемых отверстий и качества обработанных поверхностей вместо расточного резца консольного типа предпочтительно использовать более жесткие расточные оправки, в которых закреплены два резца (рис. 8.2) (фильм). В процессе механической обработки расточной станок сообщает оправке два движения: вращательное вокруг ее оси и поступательное вдоль оси. При этом окружная скорость вращения вершин резцов является скоростью резания.  Рис. 8.2 Схема срезания припуска расточной оправкой с двумя резцами Точение торцовых плоскостей заготовок удобно выполнять токарными резцами. В этом случае механическая обработка может осуществляться при перемещении резца как от периферии к центру вращения заготовки, так и от оси к периферии. 8.2. Поперечное, продольное строгание и долбление заготовок Технологический процесс обработки поверхности заготовок строганием характеризуется наличием двух движений: возвратно-поступательного движения резца или заготовки (скорость движения резания) и прерывистого прямолинейного движения подачи, направленного перпендикулярно к вектору главного движения. Разновидностью строгания является долбление, где главное движение резания - возвратно-поступательное совершает резец в вертикальной плоскости (рис. 8.3) Долбление обычно применяют при обработке на заготовке глухих точных пазов.  Рис. 8.3 Схемы обработки резанием: а точение; б строгание; в долбление При поперечном строгании инструмент совершает возвратно-поступательное движение, и резание происходит при ходе инструмента вперед по всей длине обрабатываемой поверхности. Продольное строгание аналогично поперечному, однако резец закреплен неподвижно, а механическая обработка осуществляется при перемещении заготовки. Возвратно-поступательное перемещение больших масс при продольном строгании обусловливает низкие скорости резания, однако относительно высокие скорости съема металла в этом случае достигаются за счет большой подачи. Прерывистое резание создает ударную нагрузку на режущие лезвия строгальных или долбежных резцов при каждом ходе. В результате такого динамического воздействия более интенсивно изнашиваются контактные поверхности. Скорость резания при строгании и долблении определяется кинематическими возможностями используемых станков. Горизонтальные, вертикальные и наклонные плоскости обрабатывают на поперечно-строгальных станках. На продольно-строгальных станках можно одновременно обрабатывать горизонтальную и вертикальную плоскости. На долбежных станках обрабатывают плоские вертикальные поверхности, многогранники, многогранные отверстия, наружные пазы и фасонные поверхности. Наибольшее распространение находят продольно-строгальные станки, предназначенные для обработки сравнительно крупных заготовок. Эти станки характеризуются наибольшей длиной строгания (ходом стола), которая составляет 1,5…12,5 м, и шириной строгания 0,6…5 м. Длина строгания на поперечно-строгальных станках составляет 200…2400 мм. На долбежных станках длина хода ползуна обычно не превышает 200 мм. 6. Обработка заготовок фрезерованием Фрезерование один из высокопроизводительных и распространенных технологических процессов обработки поверхностей заготовок многолезвийным режущим инструментом фрезой (рис. 8.7) (фильм). Фрезерованием обрабатывают горизонтальные, вертикальные и наклонные плоскости, фасонные поверхности, уступы и пазы различного профиля. Для осуществления этого процесса используют широкую номенклатуру стандартных и специальных фрез (фильм).  Рис. 8.7 Схема фрезерования поверхностей: а встречное, б попутное Особенностью всех фрезерных операций является прерывистое действие режущей кромки. За время рабочего цикла лезвие каждого зуба инструмента нагревается до температуры примерно в два раза ниже, чем температура на резцах и сверлах. При выходе зуба фрезы из обрабатываемого материала его лезвие охлаждается. Поэтому инструмент при фрезеровании не подвержен интенсивному изнашиванию. Образование новой поверхности осуществляется по мере того, как каждый зуб срезает дугообразный сегмент, толщина az которого определяется в основном подачей на зуб (см. рис. 8.7). Обычно подача не превышает 0,25 мм/зуб, однако, благодаря большому числу зубьев скорость съема металла очень высока. Поверхности после фрезерования имеют регулярный волнообразный профиль в результате дугообразной траектории рабочего движения режущих кромок смежных зубьев фрезы. При черновом фрезеровании шероховатость поверхности составляет Ra 2,5…6,3 мкм, точность размеров 8-13 квалитет, а при чистовом - Ra 6,3…0,8 мкм, а точность 7-11 квалитет. Существуют две основных схемы фрезерования - встречное и попутное. При встречном фрезеровании направление скорости движения подачи противоположно направлению скорости главного движения резания (рис. 8.6, а). В процессе попутного фрезерования направления скоростей движения подачи и главного движения совпадают (рис. 8.7, б). При встречном фрезеровании нагрузка на зуб фрезы возрастает, а толщина срезаемого слоя изменяется от 0 до az max. В процессе обработки сила, действующая на заготовку, стремится оторвать ее от стола, что приводит к вибрациям и увеличению шероховатости обрабатываемой поверхности. Преимуществом встречного фрезерования является работа зубьев фрезы "из-под корки", т.е. фреза подходит к твердому поверхностному слою снизу и отрывает стружку при подходе к обрабатываемой поверхности (см. рис. 8.7, а) При попутном фрезеровании зуб фрезы сразу начинает срезать слой максимальной толщины (az max) и подвергаться максимальной нагрузке (см. рис. 8.7, б). Это исключает начальное проскальзывание зуба, уменьшает износ фрезы и шероховатость обработанной поверхности по сравнению со встречным фрезерованием. Сила, действующая на заготовку, прижимает ее к столу станка, что уменьшает вибрации. Для выполнения фрезерных операций применяют консольные горизонтально- и вертикально-фрезерные станки. Обработку заготовок на фрезерных станках с ЧПУ производят попутным и встречным фрезерованием с одинаковой точностью, так как в коробках подач предусмотрено устройство для выбора зазоров. Продольно фрезерные станки предназначены для обработки заготовок большой массы и размеров (типа станин, корпусов, коробок передач и т.п.). 7. Обработка заготовок осевым режущим инструментом На сверлильных станках выполняют сверление, рассверливание, зенкерование, развертывание, цекование, зенкование, нарезание резьбы и обработку сложных отверстий. Сверление основной технологический процесс образования отверстий в сплошном металле обрабатываемых заготовок (рис. 8.5, а) (фильм). Сверлением могут быть получены как сквозные отверстия, так и глухие. При механической обработке отверстий чаще всего применяют стандартные сверла, имеющие два винтовых зуба, расположенных диаметрально друг относительно друга. Просверленные отверстия, как правило, не обладают абсолютно правильной цилиндрической формой. Их поперечные сечения имеют форму овала, а продольные - небольшую конусность.   Рис. 8.5 Параметры срезаемого слоя при сверлении (а), зенкеровании (б), развертывании (в),зенковании (г), цековании внутреннего отверстия (д), цековании бобышки (е): a толщина срезаемого слоя, b ширина срезаемого слоя, d диаметр заготовки, D диаметр обработанного отверстия, Sz = So/z подача на зуб, So подача на оборот, z число зубьев, t глубина резания, f угол режущей части инструмента Диаметр просверленных отверстий всегда больше диаметра сверла, которым они получены. Причиной увеличения диаметров отверстий является недостаточная точность заточки сверла и несоосность сверла и шпинделя станка. Сверление отверстий без дальнейшей их обработки проводят в тех случаях, когда необходимая точность размеров лежит в пределах 1214 квалитета. Наиболее часто сверлением получают отверстия для болтовых соединений и для нарезания в них внутренней крепежной резьбы. Зенкерование технологический процесс обработки предварительно просверленных отверстий диаметром d, а также отверстий, изготовленных литьем или штамповкой, с целью получения более точных по форме и размеру, чем при сверлении, цилиндрических отверстий (рис. 8.5, б). Точность размеров лежит в пределах 1011 квалитета. Резание заготовок осуществляется зенкерами, которые, в отличие от сверл, снабжены тремя или четырьмя главными режущими кромками. Назначение глубины резания зависит от диаметра отверстий и механических свойств обрабатываемых заготовок. Ориентировочно глубина резания составляет t = (0,05…0,1)d Развертывание технологический процесс завершающей обработки цилиндрического или конического отверстия разверткой (обычно после зенкерования) в целях получения высокой точности и малой шероховатости обработанной поверхности (рис. 8.5, в). Точность размеров соответствует 69 квалитету, а шероховатость составляет Ra 0,32…1,25 мкм. Отверстия обрабатывают развертками, имеющими четное число главных режущих кромок (Z=612), расположенных симметрично друг относительно друга. Наличие на развертках большого числа зубьев обеспечивает их устойчивое центрирование в обрабатываемых отверстиях. Глубина резания при развертывании зенкерованных отверстий невелика и в зависимости от диаметра отверстий составляет 0,1…0,4 мм. Рассверливание технологический процесс увеличения диаметра ранее просверленного отверстия сверлом большего диаметра. Диаметр отверстия под рассверливание выбирают так, чтобы поперечная режущая кромка (перемычка) сверла в работе не участвовала. В этом случае осевая сила уменьшается. Зенкованием получают в имеющихся отверстиях конические углубления под головки винтов, болтов, заклепок и др. (рис. 8.5, г). Цекование обработка торцовой поверхности отверстия торцовым зенкером для достижения перпендикулярности плоской торцовой поверхности к его оси (рис 13.5, д, е). Нарезание резьбы на внутренней цилиндрической поверхности выполняют с помощью метчика (рис 8.6)  Рис. 8.6 Нарезание резьбы метчиком или резьбонарезной головки, а отверстия сложного профиля обрабатывают комбинированным режущим инструментом. При обработке заготовок осевым режущим инструментом, как и при точении, кинематические схемы предусматривают два одновременно действующих движения: вращательное и поступательное. Вращательное движение всегда является главным движением, скорость которого численно равна окружной скорости на максимальном диаметре обработки. Сверлильные станки делят на несколько типов. Настольно-сверлильные станки выпускают для получения отверстий диаметром до 16 мм. Вертикально-сверлильные для сверления отверстий диаметром до 100 мм. На радиально-сверлильных станках обрабатывают отверстия, расположенные на значительном расстоянии друг от друга, в крупногабаритных и имеющих большую массу заготовках. Горизонтально-сверлильные станки предназначены для получения глубоких отверстий специальными сверлами. |