топпу. «Технология и организация производства продукции и услуг». Конспект

Скачать 1.07 Mb. Скачать 1.07 Mb.

|

|

Конспект. Рязанцев Н.С. МНБ-17 Литье широко применяют для изготовления фасонных деталей от нескольких грамм до сотен тонн. У многих изделий (двигатели внутреннего сгорания, турбины, компрессоры, металлорежущие станки и т.д.) масса литых деталей составляет 60-80% от общей массы. С помощью литья можно получать изделия самой сложной конфигурации, невыполнимые другими методами получения заготовок. Для отливок характерны пониженная прочность, по сравнению с поковками, различные механические свойства в разных участках отливок, склонность к образованию дефектов и напряжений. Качество отливки зависит от технологии литья и конструкции детали, поэтому конструктор должен знать основные особенности литейной технологии и уверенно владеть приемами, обеспечивающими получение качественных отливок при наименьших производственных затратах. Оптимальная конструкция литой детали должна наиболее полно соответствовать технологическим возможностям выбранного способа литья в отношении обеспечения минимальной себестоимости и заданных свойств изделия. Качество отливки определяется двумя группами технологических факторов. Первая группа факторов связана с условиями заливки расплава, качеством изготовления литейной формы и определяет возможность получения заданной конфигурации, точности и свойств поверхностного слоя отливки. Вторая группа факторов связана с условиями кристаллизации расплава, охлаждения отливки и определяет возможность получения детали с заданной структурой, а также вероятность появления в ней различных дефектов (раковин, трещин, внутренних напряжений и др.). Эти факторы влияют в основном на физико-механические и связанные с ними эксплуатационные характеристики материала отливки. Технико-экономические показатели основных способов получения отливок Рассмотрим технико-экономические показатели основных способов изготовления отливок - литье в песчаные формы, в оболочковые формы, по выплавляемым моделям, кокильное и центробежное литье, литье под давлением. Последние пять способов называют специальными. Инструментом для изготовления отливок являются литейные формы, которые классифицируют по числу заливок: разовые и многократно используемые, а также по материалу формы: песчаные, металлические и т.п. В зависимости от числа заливок в формы, существующие способы литья можно разделить на две группы: Выбор рационального способа литья заготовки проектируемой детали В процессе проектирования технологичных изделий конструктор должен обеспечить не только их эксплуатационные характеристики, но и оптимизировать расходы на изготовление. Одну и ту же деталь можно изготавливать из заготовок, полученных различными способами. Основополагающим принципом выбора способа получения отливки является обеспечение максимального приближения ее размеров к проектируемой детали. В этом случае существенно сокращается расход металла, объем механической обработки и производственный цикл изготовления детали. Однако при этом в заготовительном производстве увеличиваются расходы на технологическое оборудование и оснастку, их ремонт и обслуживание. Поэтому при выборе способа получения заготовки следует проводить технико-экономический анализ двух этапов производства - заготовительного и механообрабатывающего. Основными факторами, определяющими выбор способа получения отливки, являются те же, что и при проектировании деталей, изготавливаемых из поковок. Конструкторско-технологическими признаками изделия являются форма и размеры заготовки; требуемая точность и свойства поверхностного слоя; технологические свойства материала заготовки и программа выпуска изделий. Формы и размеры заготовки. Литье в песчаные формы и по выплавляемым моделям позволяет получать заготовки сложной формы с различными полостями и отверстиями. В то же время некоторые способы литья (литье под давлением, центробежное литье и др.) выдвигают определенные ограничения к форме отливки и условиям ее изготовления. Для литья в песчаные формы размеры заготовки практически не ограничены. Нередко ограничивающим параметром в этом случае являются минимальные размеры изделия (например, толщина стенки отливки). Форма (группа сложности) и размеры (масса) отливок влияют на их себестоимость. Причем масса заготовки влияет активнее, так как с ней связаны расходы на оборудование, оснастку и т.п. Требуемая точность и свойства поверхностного слоя заготовки. Точность геометрических форм и размеров заготовок существенно влияет на их себестоимость. Чем выше требования к точности отливок, тем выше стоимость их изготовления. Это определяется главным образом увеличением стоимости оснастки, уменьшением допуска на ее износ, применением оборудования с более высокими параметрами точности, увеличением расходов на его содержание и эксплуатацию и др. Свойства поверхностного слоя заготовки сказывается на возможности ее последующей обработки и на эксплуатационных свойствах детали (например, усталостная прочность, износостойкость). Оно формируется практически на всех стадиях изготовления заготовки. Выбранный способ определяет не только шероховатость, но и физико-механические свойства поверхностного слоя. В качестве примера сравним заготовки, получаемые литьем в песчаные формы и под давлением. В первом случае получают шероховатую неточную поверхность. При обработке такой заготовки резанием возникает неравномерная нагрузка на инструмент, что, в свою очередь, снижает точность обработки. Заготовка, полученная литьем под давлением, имеет низкую шероховатость, но в связи с высокой скоростью охлаждения и отсутствием податливости формы в поверхностном слое отливки возникают остаточные напряжения растяжения, которые могут привести к короблению заготовки и образованию трещин. Технологические свойства материала отливки. Каждый способ изготовления заготовок требует от материала определенного комплекса литейных свойств. Поэтому часто технологические свойства материал накладывает ограничения на выбор способа получения отливки. Так, серый чугун имеет высокие литейные свойства, поэтому отливки из этого сплава могут быть получены всеми известными способами литья. При получении заготовок из высоколегированных сталей, характеризующихся низкой жидкотекучестью, применяют, как правило, самый дорогой способ - литье по выплавляемым моделям. Технологические свойства оказывают влияние на себестоимость изготовления отливок. Например, переход при изготовлении отливок от чугуна к стали повышает себестоимость заготовок (без учета стоимости материала) на 20-30%. Если заготовки из одного и того материала получать различными способами литья, то они будут обладать не идентичными свойствами поверхностного слоя (табл. 22.1). Так, при изготовлении отливок литьем в песчаные формы шероховатость составляет Rа80-20 мкм, а при литье под давлением Rа 10-2,5 мкм. Тип производства оказывает влияние на выбор способа получения отливок. Например, в условиях крупносерийного и массового производства рентабельны способы литья с использованием металлических и оболочковых форм. Для получения отливок из труднообрабатываемых материалов в этих условиях возможно применение литья по выплавляемым моделям, а при изготовлении тонкостенных заготовок из цветных сплавов с Тплав.< 1000ºС целесообразно литьем под давлением. С уменьшением количества одинаковых изделий может окупаться только простая и недорогая оснастка. Так, в мелкосерийном и единичном производстве применяют литье в песчаную форму с использованием деревянных моделей. При этом отливки имеют припуски, напуски и литейные уклоны больше, чем при изготовлении заготовок специальными способами литья. С увеличением программы выпуска отливок становится экономически целесообразно использовать металлические модельные плиты при литье в песчаные формы и изготавливать литейные формы и отливки на автоматических линиях либо применять более дорогие специальные способы литья. В этом случае возможно получение заготовок с высокими свойствами поверхностного слоя и с меньшими допусками размеров и припусками на механическую обработку. Производственные возможности предприятия. При организации производства нового типа проектируемых деталей, кроме разработки технологических процессов, следует установить необходимость приобретения нового оборудования, производственных площадей, дополнительных материалов и т.п. В этом случае выбор оборудования, оснастки и материалов производится на основании предварительного технико-экономического анализа. Процесс проектирования изделий, изготовление которых предполагается в условиях действующего предприятия, следует связать с технологическими возможностями. Для этого необходимо располагать сведениями о типе и количестве имеющегося оборудования, производственных площадях, возможностях ремонтной базы, вспомогательных служб и т.д. Многие из упомянутых факторов взаимосвязаны. Например, внедрение литья в металлические формы позволяет значительно снизить потребность в производственных площадях в литейном цехе, за счет уменьшения габаритных размеров машин, снижения расхода формовочных материалов и т.п. Но, с другой стороны, изготовление и ремонт кокилей требует дополнительных затрат в инструментальных и ремонтных цехах. Литейные свойства сплавов и их влияние на конструктивные размеры и форму отливок К литейным свойствам относят технологические свойства металлов и сплавов, которые проявляются при заполнении формы, кристаллизации и охлаждении отливок в форме. Наиболее важные литейные свойства - это жидкотекучесть, усадка (объемная и литейная), склонность сплавов к ликвации и образованию трещин, поглощению газов, пористости и др. Жидкотекучесть - это способность металлов и сплавов течь в расплавленном состоянии по каналам литейной формы, заполнять ее полости и четко воспроизводить контуры отливки. Жидкотекучесть литейных сплавов зависит от температурного интервала кристаллизации, вязкости и поверхностного натяжения расплава, температуры металла и формы, при заливке и т.д. Технически чистые металлы и сплавы, кристаллизующиеся при постоянной температуре (эвтектические сплавы), обладают лучшей жидкотекучестью, чем сплавы, образующие твердые растворы и затвердевающие в интервале температур. С увеличением поверхностного натяжения жидкотекучесть уменьшается тем интенсивнее, чем тоньше канал в литейной форме. С повышением температуры заливки расплавленного металла и температуры формы жидкотекучесть улучшается. Увеличение теплопроводности материала формы снижает жидкотекучесть. Так, песчаная форма отводит тепло с меньшей скоростью, и расплавленный металл заполняет ее лучше, чем металлическую форму. Жидкотекучесть сплавов зависит также от химического состава: фосфор, кремний и углерод улучшают ее, а сера ухудшает. Серый чугун содержит углерода и кремния больше, чем сталь, и поэтому обладает лучшей жидкотекучестью. Минимально возможная толщина стенки для различных литейных сплавов не одинакова и составляет при литье в песчаные формы для отливок из серого чугуна: мелких - 3-4 мм, средних - 8-10 мм, крупных - 12-15 мм; а для отливок из стали - соответственно 6-7 мм, 10-12 мм и 15-20 мм. Жидкотекучесть металла определяют путем заливки специальных технологических проб и оценивают линейными размерами заполненной полости канала определенной формы. Наибольшей жидкотекучестью обладает серый чугун, наименьшей - магниевые сплавы. Усадка - свойство литейных сплавов уменьшать объем при затвердевании и охлаждении. Усадочные процессы в отливках протекают с момента заливки расплавленного металла в форму вплоть до полного охлаждения отливки. Различают линейную и объемную усадку, выраженную в относительных единицах. Линейная усадка - уменьшение литейных размеров отливки при ее охлаждении от температуры, при которой образуется прочная корка, способная противостоять давлению расплавленного металла, до температуры окружающей среды. Линейную усадку определяют соотношением εлин=(lф-lот).100% / lф, где lф и lот - размеры полости формы и отливки при температуре 20°С. На линейную усадку влияет химический состав сплава; температура его заливки; скорость охлаждения сплава в форме; масса, конструкция отливки и литейной формы. Так, усадка серого чугуна уменьшается с увеличением содержания углерода и кремния. Усадку алюминиевых сплавов уменьшает повышенное содержание кремния. Увеличение температуры заливки в форму сплава приводит к возрастанию усадки отливки. Величины линейной усадки литейных сплавов приведены в таблице Таблица Линейная усадка сплавов

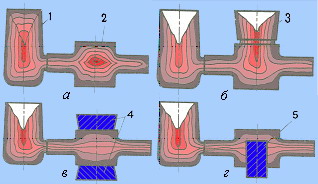

Примечание: большие значения усадки относятся к простым отливкам со свободной усадкой, а меньшие - к сложным отливкам с затрудненной усадкой. Объемная усадка - уменьшение объема сплава при его охлаждении в литейной форме при формировании отливки. Объемная усадка приблизительно равна утроенной линейной усадке и проявляется в отливках в виде усадочных раковин, пористости , трещин и коробления. Усадочные раковины - сравнительно крупные полости, расположенные в местах отливки, затвердевающих последними Сначала около стенок литейной формы образуется корка твердого металла. Вследствие того, что усадка расплава при переходе из жидкого состояния в твердое превышает усадку корки, уровень металла в незатвердевшей части отливки понижается до уровня а-а. В следующий момент времени на корке нарастает новый слой, а уровень жидкости понижается до уровня б-б. Так продолжается до тех пор, пока не закончится процесс затвердевания. Снижение уровня расплава при затвердевании приводит к образованию сосредоточенной усадочной раковины. Сосредоточенные усадочные раковины образуются при изготовлении отливок из технически чистых металлов, сплавов эвтектического состава с узким интервалом кристаллизации.  Схема образования усадочной раковины (а) и усадочной пористости (б): 1 - корка твердого металла; 2 - новый твердый слой металла; 3 - усадочная раковина; 4 - жидкая фаза; 5 - разобщенные ячейки; 6 - усадочная пористость Усадочная пористость - скопление пустот, образовавшихся в отливке в обширной зоне в результате усадки в тех местах отливки, которые затвердевали последними без доступа к ним расплавленного металла Вблизи температуры солидуса кристаллы срастаются друг с другом. Это приводит к разобщению ячеек, заключающих в себе остатки жидкой фазы. Затвердевание небольшого объема металла в такой ячейке происходит без доступа к ней питающего расплава из соседних ячеек. В результате усадки в каждой ячейке получается небольшая усадочная раковина. Множество таких межзеренных микроусадочных раковин образует пористость, которая располагается по границам кристаллов металла. Получить отливки без усадочных раковин и пористости возможно за счет непрерывного подвода расплавленного металла в процессе кристаллизации вплоть до полного затвердевания. С этой целью на отливках устанавливают прибыли - резервуары, которые обеспечивают доступ расплавленного металла к участкам отливки, затвердевающих последними. Прибыль не всегда может обеспечить доступ расплавленного металла к утолщенному участку отливки В этом месте образуется усадочная раковина и пористость. Установка на утолщенный участок прибыли предупреждает образование усадочный раковины и пористости.  Рис. Способы предупреждения усадочных раковин, пористости и трещин в отливках: 1,3 - прибыли; 2 - усадочная раковина;4 - наружные холодильники; 5 - внутренний холодильник; 6 - отливка Предупредить образование усадочных раковин и пористости позволяет установка в литейную форму наружных холодильников или внутренних холодильников Вследствие высокой теплопроводности и большой теплоемкости холодильника отвода теплоты от массивной части отливок происходит интенсивнее, чем от тонкой. Это способствует выравниванию скоростей затвердевания массивной и тонкой частей, а также устранению усадочных раковин и пористости. Внутренние холодильники изготавливают их того же сплава, что и отливку. При заполнении формы внутренние холодильники частично расплавляются и свариваются с металлом отливки. В отливках в результате неравномерного затвердевания тонких и массивных частей и торможения усадки формой при охлаждении возникают напряжения, которые тем выше, чем меньше податливость формы и стержней. Если величина напряжений превысит предел прочности литейного сплава в данном участке отливки, то в теле ее образуются трещины. Если литейный сплав имеет достаточную прочность, пластичность и способен противостоять действию возникающих напряжений, то при превышении предела текучести искажается геометрическая форма отливки после извлечения ее из формы. Горячие трещины в изделиях возникают в процессе кристаллизации и усадки металла при переходе из жидкого состояния в твердое при температуре близкой к температуре солидуса. Горячие трещины проходят по границам кристаллов и имеют окисленную поверхность. Склонность сплавов к образованию горячих трещин увеличивается при наличии неметаллических включений, газов (водорода, кислорода), серы и других примесей. Кроме того, образование горячих трещин в отливках вызывают резкие переходы от толстой части к тонкой, острые углы, выступающие части и т. д. Высокая температура заливки повышает вероятность образования трещин в результате увеличения кристаллов металла и перепада температур в отдельных частях отливки. Для предупреждения возникновения горячих трещин в отливках необходимо создать условия, способствующие формированию мелкозернистой структуры; обеспечить одновременное охлаждение тонких и массивных частей отливок; увеличивать податливость литейных форм; по возможности снижать температуру заливки сплава. Холодные трещины возникают в изделиях, когда сплав полностью затвердел. Тонкие части отливки охлаждаются и сокращаются быстрее, чем толстые. В результате в отливке образуются напряжения, которые вызывают появления трещин. Холодные трещины чаще всего образуется в тонкостенных отливках сложной конструкции из сплавов с высокими упругими свойствами и усадкой при пониженных температурах, а также низкой теплопроводностью. Опасность образования холодных трещин в отливках усиливается наличием в сплаве вредных примесей (например, фосфора в сталях). Для предупреждения образования холодных трещин необходимо обеспечивать равномерное охлаждение отливок во всех сечениях путем использования холодильников, применять сплавы с высокой пластичностью, проводить отжиг отливок и т. п. Коробление - изменение формы и размеров отливки под влиянием напряжений, возникающих при охлаждении. Коробление увеличивается при малой податливости формы и стержней, усложнении конфигурации отливки и повышения скорости охлаждения, которая вызывает неравномерное охлаждение между отдельными частями отливки и различную усадку. Для предупреждения коробления необходимо создать рациональную конструкцию отливки, обеспечивающую равномерное охлаждение. Применение холодильников (внутренних, наружных) позволяет выравнивать скорость охлаждения массивных и тонких частей отливки. Ликвация - неоднородность химического состава сплава в различных частях отливки. Она возникает в процессе затвердевания изделия из-за различной растворимости отдельных компонентов сплава в его твердой и жидкой фазах. Чем больше это различие, тем неоднороднее распределяется примесь по сечению отливки. Для уменьшения ликвации увеличивают скорость охлаждения заготовки. Склонность к газопоглощению - это способность литейных сплавов в жидком состоянии растворять кислород, азот и водород. Их растворимость растет с перегревом расплава (температуры заливки). Движение металла в форме мелкими струйками или турбулентными потоками также способствует повышению растворимости газов. При избыточном содержании газов они выделяются из расплава в виде газовых пузырей, которые могут всплывать на поверхность или оставаться в отливке, образуя газовые раковины, пористость или неметаллические включения, снижающие механические свойства и герметичность отливок. Для уменьшения газовых раковин и пористости в отливках плавку металла следует вести под слоем флюса или в среде защитных газов с использованием хорошо просушенных шихтовых материалов. Кроме того, необходимо увеличивать газопроницаемость формы и стержней, снижать влажность формовочной смеси, подсушивать формы и т. д. В отливках также могут возникать такие дефекты как недолив, перекос, шлаковые раковины, пригар и др. Недолив возникает при неправильной конструкции литниковой системы, недостаточной жидкотекучести сплава или утечки металла в разъем формы. Перекос может быть вызван неточной сборкой стержней или формы, случайным сдвигом полуформ, вызванным внешним воздействием. Для предотвращения искаженной формы отливок следует проработать более рациональную конструкцию отливки и технологию литья. Шлаковые раковины образуются при пониженной вязкости шлака, не достаточной эффективности литниковой системы, неправильной или небрежной заливке. Пригар - поверхностный дефект, возникающий из-за слишком высокой температуры заливки, излишней длительности затвердевания, слабого уплотнения или низкого качества формовочной смеси. Наружные дефекты отливок обнаруживаются внешним осмотром непосредственно после извлечения заготовок из формы или после их очистки, а внутренние - выявляются радиографическими и ультразвуковыми методами. При использовании радиографических методов (рентгенографии, гаммаграфии) на отливки воздействуют рентгеновским или гамма-излучением. С помощью этих методов выявляют наличие дефекта, величину и глубину его залегания. При ультразвуковом контроле волна, проходящая через стенку отливки, при встрече с границей дефекта (трещиной, раковиной и др.) частично отражается. По интенсивности отражения судят о наличии, размерах и глубине залегания дефектов. Трещины в отливках выявляют люминесцентным контролем, магнитной или цветной дефектоскопией. Обнаруженные дефекты могут быть исправимы и неисправимы. Так, коробление стальных отливок может быть исправлено правкой. Наружные дефекты заваривают дуговой или газовой сваркой. При недоливе крупных отливок иногда допускается исправление дефектов заливкой жидкого металла. Раковины и пористость устраняют пропиткой или заделывают различными замазками, шпаклевкой или клеями. Неисправимый брак требует пересмотра конструкции отливки или технологии ее получения. 2. Общие сведения об обработке металлов давлением (ОМД) Обработкой давлением называются процессы получения заготовок или деталей машин силовым воздействием инструмента на исходную заготовку из исходного материала. Пластическое деформирование при обработке давлением, состоящее в преобразовании заготовки простой формы в деталь более сложной формы того же объема, относится к малоотходной технологии. Обработкой давлением получают не только заданную форму и размеры, но и обеспечивают требуемое качество металла, надежность работы изделия. Высокая производительность обработки давлением, низкая себестоимость и высокое качество продукции привели к широкому применению этих процессов. Классификация процессов обработки давлением Пластическое деформирование в обработке металлов давлением осуществляется при различных схемах напряженного и деформированного состояний, при этом исходная заготовка может быть объемным телом, прутком, листом. По назначению процессы обработки металлов давлением группируют следующим образом: – для получения изделий постоянного поперечного сечения по длине (прутков, проволоки, лент, листов), применяемых в строительных конструкциях или в качестве заготовок для последующего изготовления деталей – прокатка, волочение, прессование; – для получения деталей или заготовок, имеющих формы и размеры, приближенные к размерам и формам готовых деталей, требующих механической обработки для придания им окончательных размеров и заданного качества поверхности – ковка, штамповка. Основными схемами деформирования объемной заготовки являются: – сжатие между плоскостями инструмента – ковка; – ротационное обжатие вращающимися валками – прокатка; – затекание металла в полость инструмента – штамповка; – выдавливание металла из полости инструмента – прессование; – вытягивание металла из полости инструмента – волочение. Характер пластической деформации зависит от соотношения процессов упрочнения и разупрочнения. Губкиным С.И. предложено различать виды деформации и, соответственно, виды обработки давлением. Горячая деформация – деформация, после которой металл не получает упрочнения. Рекристаллизация успевает пройти полностью, новые равноосные зерна полностью заменяют деформированные зерна, искажения кристаллической решетки отсутствуют. Деформация имеет место при температурах выше температуры начала рекристаллизации. Неполная горячая деформация характеризуется незавершенностью процесса рекристаллизации, которая не успевает закончиться, так как скорость ее недостаточна по сравнению со скоростью деформации. Часть зерен остается деформированными и металл упрочняется. Возникают значительные остаточные напряжения, которые могут привести к разрушению. Такая деформация наиболее вероятна при температуре, незначительно превышающей температуру начала рекристаллизации. Ее следует избегать при обработке давлением. При неполной холодной деформации рекристаллизация не происходит, но протекают процессы возврата. Температура деформации несколько выше температуры возврата, а скорость деформации меньше скорости возврата. Остаточные напряжения в значительной мере снимаются, интенсивность упрочнения снижается. При холодной деформации разупрочняющие процессы не происходят. Температура холодной деформации ниже температуры начала возврата. Холодная и горячая деформации не связаны с деформацией с нагревом или без нагрева, а зависят только от протекания процессов упрочнения и разупрочнения. Поэтому, например, деформация свинца, олова, кадмия и некоторых других металлов при комнатной температуре является с этой точки зрения горячей деформацией. Схемы напряженного и деформированного состояний Схемы напряженного состояния графически отображают наличие и направление главных напряжений в рассматриваемой точке тела. Напряжения в точке изображаются как напряжения на трех бесконечно малых гранях куба, соответственно перпендикулярных главным осям. Возможны девять схем напряженного состояния (рис. 9.1.а). Напряженное состояние в точке может быть линейным, плоским или объемным.  Рис. 35. Схемы напряженного (а) и деформированного (б) состояний: I – линейное напряженное состояние; II – плоское; III – объемное Схемы с напряжениями одного знака называют одноименными, а с напряжениями разных знаков – разноименными. Условно растягивающие напряжения считают положительными, с сжимающие – отрицательными. Схема напряженного состояния оказывает влияние на пластичность металла. На значение главных напряжений оказывают существенное влияние силы трения, возникающие в месте контакта заготовки с инструментом, и форма инструмента. В условиях всестороннего неравномерного сжатия при прессовании, ковке, штамповке сжимающие напряжения препятствуют нарушению межкристаллических связей, способствуют развитию внутрикристаллических сдвигов, что благоприятно сказывается на процессах обработки металлов давлением. В реальных процессах обработки давлением в большинстве случаев встречаются схемы всестороннего сжатия и состояния с одним растягивающим и двумя сжимающими напряжениями. Схема деформированного состояния графически отображает наличие и направление деформации по трем взаимно перпендикулярным направлениям. Возможны три схемы деформированного состояния (рис. 35.б). При схеме Д I уменьшаются размеры тела по высоте, за счет этого увеличиваются два других размера (осадка, прокатка). При схеме Д II происходит уменьшение одного размера, чаще высоты, другой размер (длина) увеличивается, а третий (ширина) не изменяется. Например, прокатка широкого листа, когда его ширина в процессе прокатки практически не изменяется. Это схема плоской деформации. Наиболее рациональной с точки зрения производительности процесса обработки давлением является схема Д III: размеры тела уменьшаются по двум направлениям, и увеличивается третий размер (прессование, волочение). Совокупность схем главных напряжений и главных деформаций характеризуют пластичность металла. Напряженное состояние при прессовании металла характеризуется такой же схемой напряженного состояния, как при ковке, а схема главных деформаций характеризуется двумя деформациями сжатия и одной – растяжения. При ковке и штамповке растягивающие напряжения играют большую роль, поэтому пластичность металла меньше. Влияние температуры. Качественная зависимость пластичности от температуры представлена на рис.9.2.  Рис. 36. Влияние температуры на пластичность сталей Влияние температуры неоднозначно. Малоуглеродистые и среднеуглеродистые стали, с повышением температуры, становятся более пластичными (1). Высоколегированные стали имеют большую пластичность в холодном состоянии (2). Для шарикоподшипниковых сталей пластичность практически не зависит от температуры (3) . Отдельные сплавы могут иметь интервал повышенной пластичности (4). Техническое железо в интервале 800…1000 0С характеризуется понижением пластических свойств (5). При температурах, близких к температуре плавления пластичность резко снижается из-за возможного перегрева и пережога. 1. Прокат и его производство Прокатка – это способ обработки пластическим деформированием – наиболее распростран¨нный. Прокатке подвергают до 90 % всей выплавляемой стали и большую часть цветных металлов. Способ зародился в XVIII веке и, претерпев значительное развитие, достиг высокого совершенства. Сущность процесса: заготовка обжимается (сдавливается), проходя в зазор между вращающимися валками, при этом, она уменьшается в сво¨м поперечном сечении и увеличивается в длину. Форма поперечного сечения называется профилем. Процесс прокатки обеспечивается силами трения между вращающимся инструментом и заготовкой, благодаря которым заготовка перемещается в зазоре между валками, одновременно деформируясь. В момент захвата металла со стороны каждого валка действуют на металл две силы: нормальная сила  Рис. 37. Схема сил, действующих при прокатке Угол Возможность осуществления прокатки определяется условием захвата металла валками или соотношением где: При этом условии результирующая сила будет направлена в сторону движения металла. Условие захвата металла можно выразить: Выразив силу трения Таким образом, для захвата металла валками необходимо, чтобы коэффициент трения между валками и заготовкой был больше тангенса угла захвата. Коэффициент трения можно увеличить применением насечки на валках. При прокатке стали Степень деформации характеризуется показателями: – абсолютное обжатие: относительное обжатие: Площадь поперечного сечения заготовки всегда уменьшается. Поэтому для определения деформации (особенно когда обжатие по сечению различно) используют показатель, называемый вытяжкой (коэффициентом вытяжки). где: Вытяжка обычно составляет 1,1…1,6 за проход, но может быть и больше. Способы прокатки Когда требуется высокая прочность и пластичность, применяют заготовки из сортового или специального проката. В процессе прокатки литые заготовки подвергают многократному обжатию в валках прокатных станов, в результате чего повышается плотность материала за сч¨т залечивания литейных дефектов, пористости, микротрещин. Это прида¨т заготовкам из проката высокую прочность и герметичность при небольшой их толщине. Существуют три основных способа прокатки, имеющих определенное отличие по характеру выполнения деформации: продольная, поперечная, поперечно – винтовая (рис. 38).  Рис. 38. Схемы основных видов прокатки: а – продольная; б – поперечная; в – поперечно – винтовая При продольной прокатке деформация осуществляется между вращающимися в разные стороны валками (рис. 38.а). Заготовка втягивается в зазор между валками за сч¨т сил трения. Этим способом изготавливается около 90 % проката: весь листовой и профильный прокат. Поперечная прокатка (рис. 38.б). Оси прокатных валков и обрабатываемого тела параллельны или пересекаются под небольшим углом. Оба валка вращаются в одном направлении, а заготовка круглого сечения – в противоположном. В процессе поперечной прокатки обрабатываемое тело удерживается в валках с помощью специального приспособления. Обжатие заготовки по диаметру и придание ей требуемой формы сечения обеспечивается профилировкой валков и изменением расстояния между ними. Данным способом производят специальные периодические профили, изделия представляющие тела вращения – шары, оси, шестерни. Поперечно – винтовая прокатка (рис. 38.в). Валки, вращающиеся в одну сторону, установлены под углом друг другу. Прокатываемый металл получает ещ¨ и поступательное движение. В результате сложения этих движений каждая точка заготовки движется по винтовой линии. Применяется для получения пустотелых трубных заготовок. В качестве инструмента для прокатки применяют валки прокатные, конструкция которых представлена на рис. 39. В зависимости от прокатываемого профиля валки могут быть гладкими (рис.39.а), применяемыми для прокатки листов, лент и т.п. и калиброванными (ручьевыми) (рис. 39.б) для получения сортового проката. Ручей – профиль на боковой поверхности валка. Промежутки между ручьями называются буртами. Совокупность двух ручь¨в образует полость, называемую калибром, каждая пара валков образует несколько калибров. Система последовательно расположенных калибров, обеспечивающая получение требуемого профиля заданных размеров называется калибровкой.  Рис. 39. Прокатные валки: а – гладкий ; б – калиброванный Валки состоят из рабочей части – бочки 1, шеек 2 и трефы 3. Шейки валков вращаются в подшипниках, которые, у одного из валков, могут перемещаться специальным нажимным механизмом для изменения расстояния между валками и регулирования взаимного расположения осей. Трефа предназначена для соединения валка с муфтой или шпинделем. Используются роликовые подшипники с низким коэффициентом трения, Технологический процесс прокатки Исходным продуктом для прокатки могут служить квадратные, прямоугольные или многогранные слитки, прессованные плиты или кованые заготовки. Процесс прокатки осуществляется как в холодном, так и горячем состоянии. Начинается в горячем состоянии и проводится до определ¨нной толщины заготовки. Тонкостенные изделия в окончательной форме получают, как правило, в холодном виде (с уменьшением сечения увеличивается теплоотдача, поэтому горячая обработка затруднена). Основными технологическими операциями прокатного производства являются подготовка исходного металла, нагрев, прокатка и отделка проката. Подготовка исходных металлов включает удаление различных поверхностных дефектов (трещин, царапин, закатов), что увеличивает выход готового проката. Нагрев слитков и заготовок обеспечивает высокую пластичность, высокое качество готового проката и получение требуемой структуры. Необходимо строгое соблюдение режимов нагрева. Основное требование при нагреве: равномерный прогрев слитка или заготовки по сечению и длине до соответствующей температуры за минимальное время с наименьшей потерей металла в окалину и экономным расходом топлива. Температуры начала и конца горячей деформации определяются в зависимости от температур плавления и рекристаллизации. Прокатка большинства марок углеродистой стали начинается при температуре 1200…1150 0С, а заканчивается при температуре 950…9000С. Существенное значение имеет режим охлаждения. Быстрое и неравномерное охлаждение приводит к образованию трещин и короблению. При прокатке контролируется температура начала и конца процесса, режим обжатия, настройка валков в результате наблюдения за размерами и формой проката. Для контроля состояния поверхности проката регулярно отбирают пробы. Отделка проката включает резку на мерные длины, правку, удаление поверхностных дефектов и т.п. Готовый прокат подвергают конечному контролю. Процесс прокатки осуществляют на специальных прокатных станах. Прокатный стан – комплекс машин для деформирования металла во вращающихся валках и выполнения вспомогательных операций (транспортирование, нагрев, термическая обработка, контроль и т.д.). Оборудование для деформирования металла называется основным и располагается на главной линии прокатного стана (линии рабочих клетей). Главная линия прокатного стана состоит из рабочей клети и линии привода, включающей двигатель, редуктор, шестеренную клеть, муфты, шпиндели.  Рис.40. Схема главной линии прокатного стана 1 – прокатные валки; 2 – плита; 3 – трефовый шпиндель; 4 – универсальный шпиндель; 5 – рабочая клеть; 6 – шестеренная клеть; 7 – муфта; 8 – редуктор; 9 – двигатель Прокатные валки 1 установлены в рабочей клети 5, которая воспринимает давление прокатки. Определяющей характеристикой рабочей клети являются размеры прокатных валков: диаметр (для сортового проката) или длина (для листового проката) бочки. В зависимости от числа и расположения валков в рабочей клети различают прокатные станы: двухвалковые (дуо-стан), трехвалковые (трио-стан), четырехвалковые (кварто-стан) и универсальные (рис. 40). В двухвалковых клетях (рис. 41.а) осуществляется только по одному пропуску металла в одном направлении. Металл в трехвалковых клетях (рис. 41.б) движется в одну сторону между нижним и верхним, а в обратную – между средним и верхним валками. В четырехвалковых клетях (рис. 41.в) устанавливаются опорные валки, которые позволяют применять рабочие валки малого диаметра, благодаря чему увеличивается вытяжка и снижаются деформирующие усилия. Универсальные клети (рис. 41.г) имеют неприводные вертикальные валки, которые находятся между опорами подшипников горизонтальных валков и в одной плоскости с ними. Шестеренная клеть 6 предназначена для распределения крутящего момента двигателя между валками. Это одноступенчатый редуктор, передаточное отношение которого равно единице, а роль шестерен выполняют шестеренные валки. Шпиндели предназначены для передачи крутящего момента от шестеренной клети прокатным валкам при отклонении от соосности до 10…12 0. При незначительном перемещении в вертикальной плоскости применяют шпиндели трефового типа 3 в комплекте с трефовой муфтой. Внутренние очертания трефовых муфт отвечают форме сечения хвостовика валка или шпинделя. Муфтой предусмотрен зазор 5…8 мм, что допускает возможность работы с перекосом 1…2 0. При значительных перемещениях валков в вертикальной плоскости ось шпинделя может составлять значительный угол с горизонтальной плоскостью, в этом случае применяют шарнирные или универсальные шпиндели 4, которые могут передавать крутящий момент прокатным валкам при перекосе шпинделя до 10…12 0.  Рис. 41. Рабочие клети прокатных станов В качестве двигателя прокатного стана 9 применяют двигатели постоянного и переменного тока, тип и мощность зависят от производительности стана. Редуктор 8 используется для изменения чисел оборотов при передаче движения от двигателя к валкам. Зубчатые колеса – обычно шевронные с наклоном спирали 30 0. По назначению прокатные станы подразделяют на станы для производства полупродукта и станы для выпуска готового проката. Нагрев металла осуществляют в пламенных и электрических печах. По распределению температуры печи могут быть камерные и методические. В камерных печах периодического нагрева температура одинакова по всему рабочему пространству. В методических печах температура рабочего пространства постоянно повышается от места загрузки заготовок до места их выгрузки. Металл нагревается постепенно, методически. Печи характеризуются высокой производительностью. Применяются в прокатных и кузнечно-штамповочных цехах для нагрева слитков из цветных металлов. Крупные слитки перед прокаткой нагревают в нагревательных колодцах – разновидности камерных, пламенных печей. В качестве транспортных устройств в прокатном производстве используют: · слитковозы и различного вида тележки для подачи слитков и заготовок от нагревательных устройств к стану; · рольганги – основное транспортное средство прокатных цехов (транспортеры с последовательно установленными вращающимися роликами обеспечивают продольное перемещение металла; при косом расположении роликов возникает возможность поперечного движения полосы); · манипуляторы, предназначенные для правильной задачи полосы в калибр; · кантователи, предназначенные для поворота заготовки вокруг горизонтальной оси. Правка проката Изделия, полученные прокаткой, часто требуют правки. Иногда правку выполняют в горячем состоянии, например, при производстве толстых листов. Но обычно в холодном состоянии, так как последующее охлаждение после горячей правки может вызвать дополнительное изменение формы. Процесс правки заключается в однократном или многократном пластическом изгибе искривленных участков полосы, каждый раз в обратном направлении. Правку можно выполнять и растяжением полосы, если напряжения растяжения будут превышать предел текучести материала. Роликоправильные машины с параллельно расположенными роликами предназначены для правки листа и сортового проката (рис. 42)  Рис. 42. Схема правки проката на роликоправильных машинах с параллельно расположенными роликами Процесс правки заключается в прохождении полосы между двумя рядами последовательно расположенных роликов, установленных в шахматном порядке таким образом, что при движении полосы, ее искривление устраняется. Диаметр роликов – 25…370 мм, шаг – 30…400 мм, количество роликов: для тонких листов – 19…29, для толстых – 7…9. Правильные машины с косо расположенными гиперболоидальными роликами предназначены для правки труб и круглых прутков (рис. 43).  Рис. 43. Схема правки проката на машинах с косо расположенными гиперболоидальными роликами Ролики выполняют в виде однополостного гиперболоида и располагают под некоторым углом друг к другу. Выправляемый металл, кроме поступательного движения, совершает вращательное, что вызывает многократные перегибы полосы роликами и обеспечивает осесимметричную правку. Растяжные правильные машины используют для правки тонких листов (менее 0,3 мм), трудно поддающихся правке на роликоправильных машинах. Разрезка и заготовительная обработка проката Производится на заготовительных участках механических цехов различными способами, отличающимися производительностью, точностью заготовки, стойкостью инструмента и др. Разрезка пилами применяется для относительно крупных заготовок, в основном из цветных металлов. Заготовка характеризуется высокой точностью по длине, хорошим качеством среза, перпендикулярностью торца к оси. Основными недостатками являются низкая производительность и значительные потери металла на рез. Применяются пилы зубчатые и гладкие (трения). Разрезка на эксцентриковых пресс-ножницах применяется для стального проката круглого или квадратного сечения до 300 мм. Является наиболее производительным и дешевым процессом разделки проката на заготовки. Основными недостатками являются косой рез и смятие концов заготовки. Заготовки из высокоуглеродистых и легированных сталей целесообразно подогреть до 450…650 0С. Применяют ножи с плоской режущей кромкой и с ручьями. Разрезка на токарных полуавтоматах отрезными резцами. Электроискровая и анодно-механическая резка обеспечивает максимальную точность размеров. Применяется для особо прочных металлов. Разрезка на прессах-хладоломах применяется для заготовок крупного сечения. На заготовке предварительно делается надрез пилой или газовым резаком. Газопламенная разрезка смесью ацитилена и кислорода. Плазменно-дуговая разрезка применяется для высоколегированных тугоплавких сталей и сплавов. Вдоль электрической дуги по каналу плазмотрона пропускается газ (аргон), который сжимает дугу и выходит из сопла в виде плазмы с температурой 10000…30000 0 С. |