топпу. «Технология и организация производства продукции и услуг». Конспект

Скачать 1.07 Mb. Скачать 1.07 Mb.

|

|

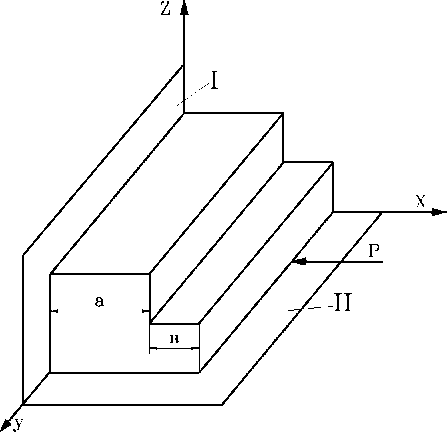

14. Технологическое обеспечение заданных параметров качества изделия и детали. Обеспечение качества изделий машиностроения в целом выполняется на всех этапах создания изделия от технического задания до его отгрузки заказчику. Технологическое обеспечение качества выполняется начиная с проектирования изделия, где предусматриваются совместно многие технические и технологические решения. Под технологическим обеспечением качества в основном понимают обеспечение качества деталей на стадии технологической подготовки производства, при изготовлении деталей, узлов и других сборочных единиц, сборке, испытании и упаковке изделия. Процесс изготовления начинается с изготовления деталей. Важнейшим показателем качества изделия является точность его деталей. При изготовлении деталей невозможно достичь абсолютно точных номинальных размеров. Поэтому при составлении рабочих чертежей назначают допускаемые отклонения от начальных размеров, которые отвечают точности их изготовления. Точность детали характеризуют следующими параметрами: а) допускаемые отклонения действительных размеров от номинальных; б) допускаемые отклонения от геометрической формы (овальность, огранка, некруглость, неплоскостность, нецилиндричность, непрямолинейность и т.д.); в) допускаемые отклонения поверхностей и осей от их взаимного расположения или расположения отно-сительно базы (несоосность, торцовое или радиальное биение, отклонение от перпендикулярных и параллель- ных плоскостей или осей и т.д.). Согласно ГОСТ устанавливают 16 степеней точности: Пример: предельное отклонение формы. d = 18...30 мм 1 степень точности - 0,6 мм радиальное биение - 16 мкм, 10 степень точности - 4,0 мм радиальное биение - 100 мкм; г) допускаемая шероховатость поверхности (микрогеометрические отклонения). Точность обрабатываемой детали - степень соответствия её всем требованиям рабочего чертежа, технических условий и стандартов. Чем выше это соответствие, тем выше точность изготовления. Действительные отклонения параметров реальной детали от заданных номинальных их значений - погрешность обработки. Необходимая точность обработки может быть достигнута следующими основными методами. а) Метод пробных рабочих ходов - заключается в индивидуальной выверке устанавливаемой на станок заготовки, последовательного снятия стружки с короткого участка путём пробных рабочих ходов, сопровож-даемых пробными замерами. Окончательная обработка производится по всей длине заготовки после корректировки положения режущего инструмента по данным пробных замеров. Достоинства метода: 1. На неточном оборудовании можно получить высокую точность. 2. Исключается влияние износа режущего инструмента на точность, так как при проведении пробных ходов и замеров корректируется положение инструмента. 3. Исключает необходимость пользоваться сложными и дорогостоящими приспособлениями (кондукторами, поворотными и делительными головками и т.д.). Недостатки: 1. Зависимость достигаемой точности от толщины снимаемой стружки, т.е. нет возможности внести по-правку в размер меньше толщины стружки. 2. Высокая квалификация исполнителя. 3. Низкая производительность, высокая себестоимость. Используется в единичном, мелкосерийном производстве. В серийном - "спасение брака". б) Метод автоматического получения заданного размера - заключается в том, что партию заготовок обрабатывают на предварительно настроенном станке с установкой заготовок в приспособление без выверки их поло- жения, а режущий инструмент при наладке станка устанавливают на определённый размер, называемый настроечным. Метод более производителен, так как обработка ведётся за один проход, а затраты времени на предвари-тельную наладку раскладываются на всю партию деталей. Применяется в серийном и массовом производстве. Преимущества: 1. Повышение точности и снижение брака. 2. Рост производительности. 3. Низкая квалификация рабочих. Применяются также такие методы как: 1) за один проход с установкой размера по лимбу (нужное деление - пробной обработкой одной детали, или по эталону), - мелко-среднесерийное производство; 2) с использованием подналадчика, с использованием устройств, производящих измерение на ходу - автоматизированное производство. 1.4. ВЛИЯНИЕ ТРЕБОВАНИЙ ТОЧНОСТИ НА ТРУДОЁМКОСТЬ И СЕБЕСТОИМОСТЬ При обработке одной и той же заготовки с различной степенью точности изменяются трудоёмкость и себестоимость: при изготовлении деталей с меньшим допуском (большей точностью) они возрастают (рис. 1, а). Это объясняется тем, что для достижения заданной точности обработки приходится применять больше технологических методов, например: точение, шлифование, полирование и т.д. На рисунке 1, б показано влияние отдельных методов обработки на себестоимость. Очевидно, что экономически целесообразно достигнуть ХТ < 8 - чистовым шлифованием; 8 < 1Т < 9 - предварительным шлифованием; ХТ > 9 - чистовым точением. Показатель этой целесообразности - средняя экономическая точность определённого метода обработки, которая есть точность, получаемая в нормальных производственных условиях с меньшими затратами, чем при других сопоставимых методах обработки Наряду со среднеэкономической точностью различают также достижимую точность, обеспечение которой связано с большими затратами, так как требует специальных приемов, высокой квалификации рабочего, тщательной подготовки инструмента. ВИДЫ ПОГРЕШНОСТЕЙ Все первичные (элементарные) погрешности разделяют на: 1) систематические постоянные - которые при обработке партии заготовок постоянны во времени позначению и знаку. Пример: погрешность размера режущего инструмента (зенкера, развёртки, сверла), неточность формы фасонного резца, неперпендикулярность оси шпинделя и плоскости стола вертикально-сверлильного станка и др. Эти погрешности могут быть выявлены путём пробных замеров нескольких деталей. 2) систематические функциональные переменные - которые в процессе обрабатывания закономерно ме-няются по времени, т. е. в зависимости от числа обрабатываемых изделий. Пример: износ режущего инструмента, тепловые деформации до момента теплового равновесия и Выявляются путём пробных замеров. Установив закон изменения можно снизить и даже устранить указанные погрешности. 3) случайные погрешности - которые для партии деталей имеют различные значения, предсказать их по- явление и характеризовать невозможно (делятся на непрерывные и дискретные). Пример: погрешности установки детали и инструмента; упругое отжатие СПИД (03ПИ), определяемое неравномерностью твёрдости заготовки, погрешности из-за неравномерности припуска на обработку и т.д. Основная масса случайных погрешностей - непрерывные, имеющие значения в пределах определённого интервала. Дискретные встречаются редко (пример: погрешность регулировки при использовании устройств ступенчатого типа). Для получения результирующей погрешности необходимо суммировать погрешности по размеру и знаку, причём делают это различными методами: а) систематические постоянные - алгебраически (с учётом их знаков); б) систематические переменные - арифметически; в) случайные - по правилу квадратного корня. ВЕРОЯТНОСТНО-СТАТИСТИЧЕСКИЙ МЕТОД ОЦЕНКИ ПОГРЕШНОСТЕЙ ЗАКОН НОРМАЛЬНОГО РАСПРЕДЕЛЕНИЯ Установлено, что в интервале x = ±3а площадь, ограниченная этим участком, составляет 0,9973 всей площади, т.е. 99,73 % обработанных заготовок будут годными. Процент брака - 0,27. Таким образом точность любого способа обработки можно установить по величине 6а (правило шести а ), что достаточно точно для практических расчетов (рис. 6). Закону Гаусса подчиняются многие непрерывные случайные величины: размеры детали; вес заготовок и деталей машин; твёрдость и другие характеристики механических свойств; высота микронеровностей на обработанных поверхностях; погрешности измерения и другие величины. Метод оценки точности на основе кривых распределения универсален, позволяет объективно оценить точность механической обработки и других механических операций, но не позволяет оценить изменения параметра во времени, нельзя отличить переменные систематические погрешности от случайных - и, как результат, - отсутствует возможность активного воздействия на технологический процесс обработки заготовки. СТАТИЧЕСКОЕ РЕГУЛИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Под статическим регулированием технологического процесса понимается корректировка параметров процесса в ходе производства с помощью выборочного контроля из изготовляемой продукции. Применяют: а) метод медиан и индивидуальных значений (используется при отсутствии автоматических измеритель-ных средств); б) метод средних арифметических значений и размеров (используется при автоматических устройствахдля контроля). Методы применимы в случае если распределение размеров подчиняется законам Гаусса и Максвелла. Рассмотрим подробнее оба метода. Метод медиан и индивидуальных значений (рис. 7). Из потока продукции через определённые промежутки времени отбирают выборку объёмом от 3 - 10 единиц (чаще 5). Время между двумя отборами устанавливается в зависимости от стабильности ТП (обычно 1-2 часа). Значения размеров наносят на специальную карту Положение предупредительных границ определяется по формулам не основе теоретических положений статического контроля. Далее на карту наносятся результаты замеров, причём выделяют третье. При выборе баз необходимо чётко представлять общий план обработки заготовки, который на последующих этапах проектирования детализируется и уточняется. При n = 5 значение: 37,99; 37,98; 37,975; 37,975. х = 37,98 - медиана, среднее значение упорядоченного по возрастанию или убыванию ряда чисел. Протекание процесса нормальное, если х не выходит за рамки Рв и Рн , а крайнее значение выборок за Рвр и Рнр. Если имеются выходы за границу (выборки 5, 6, 7) на карте делают отметку в виде стрелок и устраняют причину, вызывающую отклонение процесса. Продукцию между двумя выборками подвергают сплошному контролю. Метод средних арифметических значений и размеров. При использовании автоматических измерительных средств используют метод в целом схожий с описанным, но в качестве статических характеристик является среднее арифметическое значение БАЗИРОВАНИЕ Качество изготовленного изделия во многом зависит от того, насколько правильно оно установлено и закреплено в процессе механической обработки, т.е. произведено её базирование. При обработке заготовок на станках различают следующие поверхности (рис. 8): а) основные (А) - с помощью которых определяют положение детали в изделии; б) вспомогательные (В) - определяющие положение присоединяемых деталей относительно данной; в) исполнительные (С) - поверхности, выполняющие служебное (функциональное) назначение (здесь - поверхность зуба колеса); г) свободные (Д) - не соприкасающиеся с другими деталями и служащие для придания необходимой формы База - поверхность (сочетание поверхностей, ось, точка) принадлежащие заготовке (изделию), используемая для базирования. Базирование - придание заготовке (изделию) требуемого положения относительно выбранной системы координат. По назначению базы делятся на: 1) конструкторские - определяющие положение детали (сборочные единицы) в изделии. Делятся на: а) основные - определяющие положение самой детали в изделии. б) вспомогательные - определяющие положение присоединяемой деталь относительно данной. 2) технологические - используемые при определении положения заготовки или изделия при изготовлении или ремонте. Различают основные и вспомогательные (искусственные) технологические базы. Основные - являются неотъемлемым элементом конструкции, например: поверхность отверстия 1 и торец заготовки 2, используемые для базирования при нарезании зубьев, являются основными технологическими базами (рис. 9). Вспомогательные базы - поверхности, специально создаваемые из детали из технологических соображений, а для работы детали они не нужны, например: центровые гнезда валов (А), центрирующий поясок 1; прилив с центральным отверстием (А) у поршня. Возможность создания искусственных баз должна быть предусмотрена в конструкции детали. 3) измерительные - используемые для определения относительного положения заготовки (или изделия) и средств измерения. Базирование заготовок с обязательным лишением их всех степеней свободы - правило шести точек. В зависимости от количества лишаемых степеней свободы базы классифицируется на: 1) установочные - с наиболее развитой площадью, включающие три опорные точки и лишающие тело трёх степеней свободы (перемещение вдоль одной и вращение вокруг двух других осей); 2) направляющие - поверхности наибольшей длины, включающие две опорные точки, и лишающие тело двух степеней свободы (перемещение вдоль одной оси и вращение вокруг другой); 3) опорные - имеющие одну опорную точку, лишающие тело одной степени свободы (перемещение вдоль оси, или вращение вокруг неё). При базировании цилиндрических заготовок (например, в призме) их положение определяется четырьмя опорными точками, расположенными на цилиндрической поверхности, образующими двойную направляющую базу. Указанные выше схемы базирования - схемы полного базирования, т.е. с лишением всех степеней свободы (комплект из трёх баз). При лишении тела только в одном направлении применяют схемы упрощённого базирования. При обработке поверхности, определяемой размерами a ив неточность установки относительной оси у не имеет значения, поэтому достаточно двух базирующих поверхностей (I и II), а торец заготовки используют как опорную (но не базирующую!) поверхность, прилегающую к упору (рис. 12). По конструктивному оформлению базы подразделяются на скрытые и явные. К скрытым базам относятся воображаемые плоскость, ось или точка, используемые в качестве одной из баз. К явным (конструктивно оформленным) базам относятся реальные поверхности, разметочные риски, точки пересечения рисок.

На основании вышеизложенного выявляется следующая классификация баз:

При образовании терминов баз по нескольким классификационным признакам последние должны располагаться в следующей последовательности: A Б В Например: 1. Основная (А) установочная (Б) явная (В) база. 2. Технологическая (А) направляющая (Б) скрытая (В) база и т.д. Для обеспечения требуемой точности механической обработки необходимо принять меры для уменьшения возникающих погрешностей. С этой целью применяют следующие принципы выбора баз: а) принцип постоянства баз заключается в том, что при возможно большем числе операций используется одна и та же база. При этом на последующих операциях исключается влияние погрешностей взаимного распо- ложения технологических баз на точность изготовления детали. б) принцип совмещения баз заключается в том, что в качестве технологических баз используют конструк- торские и измерительные базы. Возможность совмещения технологической, измерительной и конструкторской баз при обработке детали должна учитываться конструктором в процессе проектирования и технологом при разработке ТП. В технологии установочные (технологические) базы разделяются на: черновые, промежуточные и окончательные. Черновые базы используются на первых операциях обработки, когда ещё нет обработанных поверхностей на заготовке. Они служат для создания промежуточных установочных баз, а часто сразу окончательных, которые служат для проведения отделочных (финишных) операций. При выборе базовых поверхностей по ходу проведения ТП следует придерживаться следующих рекомендаций: 1. Всемерно использовать принцип совмещения и постоянства баз. 2. Придерживаться правила шести точек, т. е. обеспечить устойчивость и жёсткость установки, необходимую ориентацию её в приспособлении. 3. Черновую базу используют, как правило, однократно - на первой установке (для заготовок полученных точными методами литья и штамповки это правило не обязательно). За черновые базы применяют поверхности с наименьшим припуском на обработку. При выборе черновой поверхности за базовую следует выбирать ту поверхность, которая остаётся необработанной в готовом изделии. 4. На первых операциях ТП обрабатывают основные базовые поверхности (чистовые базы) или искусственные базовые поверхности. 5. Чистовые установочные базы должны быть базами конструкторскими (это исключает погрешность базирования); должны иметь наибольшую точность формы и размеров, малую шероховатость. В зависимости от сложности детали имеется несколько схем базирования: 1. Заготовку базируют на необработанные поверхности и за одну операцию проводят полную обработку (на автоматах, агрегатных станках и т. п.). 2. Заготовку базируют при большей части операции на обработанные, несменяемые поверхности, подготовленные на первых операциях с базированием на черновые базы. Эта схема используется на более сложных деталях, обрабатываемых в несколько установов. 3. То же, что и в пункте 2, но перед последней операцией базовые поверхности обрабатываются окончательно. Используется эта схема при сложных деталях высокой точности. 4. Заготовку базируют на различные обработанные поверхности. Схема нежелательная, используется на деталях с особыми требованиями. 5. Базирование заготовки с повторной (многократной) обработкой последовательно сменяемых баз. Пример: шлифование бруска (предварительное и окончательное) на магнитной плите с последовательным перевёртыванием заготовки. При выборе технологических баз необходимо придерживаться основных принципов, а также: - при вынужденной смене баз следует переходить от менее точной и более точной базе (принцип последовательной смены баз). - следует использовать типовые схемы установки. |