Диплом. ПЗ(основной). Структура дипломного проекта

Скачать 1.38 Mb. Скачать 1.38 Mb.

|

Таблица1.2 - Выбор серийности производства

Для определения количества изделий в партии используется формула: Для определения количества изделий в партии используется формула:n=  шт, (1.1) шт, (1.1)где а- периодичность запуска в днях; N- годовая программа, штук; n  шт штВыбор годовой программы выбирается от массы детали по табл. 1.3 Зависимость типа производства от объема годового выпуска (шт) и массы детали. Таблица 1.3 - Выбор годовой программы

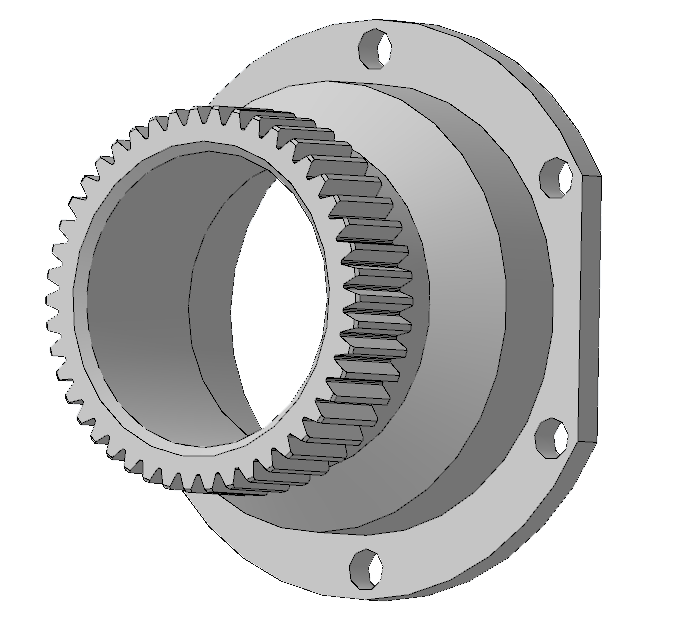

Годовая программа 20000 шт., масса детали составляет 7,3 кг, количество изделий в партии – 243 шт. соответственно выпуск детали имеет характер среднесерийного производства. Назначение и характеристика детали Деталь «Полумуфта зубчатая» предназначена для передачи вращения от вала двигателя валу насоса или другого механизма.  Деталь «Полумуфта зубчатая» имеет цилиндрическую форму и представляет собой деталь типа тело вращения. Габаритные размеры детали Ø180 мм, L=100, масса 7,3 кг. Деталь имеет зубья m=2,5, число зубьев – 46. Деталь имеет 6 отв. Ø13 мм, расположены под углом 60° относительно друг друга. Имеется внутренний диаметр Ø120H11(+0’22), Ø90. При обработке торца Ø160 необходимо соблюсти отклонения от радиального биения не более 0,03(0,05) Деталь «Полумуфта зубчатая» имеет цилиндрическую форму и представляет собой деталь типа тело вращения. Габаритные размеры детали Ø180 мм, L=100, масса 7,3 кг. Деталь имеет зубья m=2,5, число зубьев – 46. Деталь имеет 6 отв. Ø13 мм, расположены под углом 60° относительно друг друга. Имеется внутренний диаметр Ø120H11(+0’22), Ø90. При обработке торца Ø160 необходимо соблюсти отклонения от радиального биения не более 0,03(0,05) Деталь «Полумуфта зубчатая» изготовлена из материала Сталь 45 ГОСТ 1050-2013. Сталь это сплав железа с углеродом, где углерода до 2,14%, остальное железо и примеси, содержание которых указано в таблице 1. Деталь «Полумуфта зубчатая» изготовлена из материала Сталь 45 ГОСТ 1050-2013. Сталь это сплав железа с углеродом, где углерода до 2,14%, остальное железо и примеси, содержание которых указано в таблице 1.Механические свойства Стали 45 указаны в таблице 2.  Таблица 1 - Химический состав стали 45

Таблица 2 - Механические свойства стали 45

1.3 Анализ и оценка технологичности конструкции детали Оценка технологичности конструкции может быть двух видов: 1.Качественная 2.Количественная  Качественная оценка характеризуется технологичность конструкции обобщенно на основании опыта исполнителя и допускается на всех стадиях проектирования как предварительная. Качественная оценка характеризуется технологичность конструкции обобщенно на основании опыта исполнителя и допускается на всех стадиях проектирования как предварительная.Качественный анализ 1. Конструкция детали «Полумуфта зубчатая» обеспечивает достаточную жесткость при механической обработке на металлорежущем оборудовании. 2. Деталь «Полумуфта зубчатая» имеет поверхности, удобные для закрепления заготовки при обработке. 3 Поверхности вращения в основном не представляют сложности в обработке имеется возможность максимального использования стандартизованных и нормализованных режущих и измерительных инструментов. 4. Деталь имеет 6 отв. Ø13 мм, расположенных под углом 60° относительно друг друга которые целесообразнее обрабатывать на станке с ЧПУ 5. Имеется отверстие диаметром 114 мм обрабатываемое под углом 45° по программе. 6. Имеются сложные поверхности в виде 46 зубьев модулем 2,5 мм С точки зрения качественного анализа деталь технологична. Количественный анализ технологичности изделия выражается числовыми показателями и приведен в табл. 1.6  Количественный анализ Количественный анализТаблица 1.6- Количественный анализ технологичности детали

1. Коэффициент унификации конструктивных элементов детали: Ку.э.= Qу.э./ Qэ , (1.2) где Qу.э. - количество унифицированных элементов; Qэ - общее количество элементов. Ку.э= 54/63=0,85 Если Куэ 0,6 деталь по этому показателю технологична. 2.Коэффициент использования материала рассчитывается по формуле: Ким = mд /mз , (1.3) где mд – масса детали, кг; mз – масса заготовки, кг Ким = 7,3/8  Ким = 0,91 кг Ким = 0,91 кг2.Коэффициент точности обработки рассчитывается по формуле: Кто = 1-(1/Тср) , (1.4) где Тср. - средний квалитет точности, Тср = (IT1 + 2IT2 + 3IT3 .. + 14IT14)/ 141 Пi (1.5) Тср = 141/13=10,84 Кто = 1-(1/10,84)=0,9 Если Кто > 0,8 , то деталь по данному показателю технологична. 3.Коэффициент шероховатости поверхности определяется по формуле: Кш = 1/ ωср (1.6) где ω ср - средняя шероховатость поверхности, определяемая в значениях параметра Rа, мкм. ω ср = 71,7/11 = 6,5 Кш = 1/6,5 = 0,15 Если Кш < 0,32 , то деталь по данному показателю технологична. Вывод: В результате проведенного анализа выявлено, что деталь технологична.  2 ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ 2 ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ2.1 Выбор заготовки с расчетом общих припусков, обоснование выбора Для изготовления детали «Полумуфта зубчатая» можно использовать литье. Сравниваем два варианта получения заготовки. Литье в кокиль и горячую штамповку. Штампованные заготовки. В средне- и крупносерийном производствах применяют горячую штамповку на молотах, прессах и горизонтально-ковочных машинах. В массовом производстве, в отличие от универсального кузнечно-штамповочного оборудования, применяют специализированные кузнечные машины, имеющие узкое технологическое назначение. К машинам этого типа относят высокоскоростные штамповочные молоты, ковочные вальцы, обжимные, раскатные, поперечно-винтовые станы и другие машины. Процессы, обеспечивающие максимальное приближение размеров и формы заготовки к форме и размерам готовой детали с минимальными отходами металла относят к малоотходным процессам формообразования деталей. Среди процессов обработки металлов давлением такими процессами являются: точная штамповка, накатка резьб, шлицев, зубьев зубчатых колёс, горячее и холодное выдавливание, радиальное обжатие. Основными способами горячей штамповки являются: · штамповка в открытых штампах – до 3 т (в основном 50 – 100 кг); · штамповка в закрытых штампах – до 100 кг; · выдавливание – до 75 кг; прошивка – до 75 кг; · штамповка на горизонтально-ковочных машинах – до 30 кг; · гибка; · радиальное обжатие – диаметром прутков – до 200 мм; · высадка на электровысадочных машинах – до 60 мм; · высадка на вертикально-ковочных машинах; · накатка зубьев с модулем до 10 мм;  · правка давлением; · правка давлением; · калибровка штампованных заготовок и др. Отливки. Среди отливок до 80 % по массе занимают заготовки, изготавливаемые литьём в песчано-глинистые формы. Метод является универсальным применительно к литейным материалам, используется для получения отливок любых массы и габаритов. Специальные способы литья значительно повышают стоимость отливок, но позволяют получать отливки повышенного качества, требующие минимального объёма механической обработки. Отливки по точности делятся на три класса. Самый точный первый класс. Литье в кокиль. Особенность литья в кокиль состоит в многократном использовании металлической формы (кокиля). Высокая прочность материала металлической формы позволяет более точно выполнять рабочие поверхности формы, что обеспечивает высокое качество литой поверхности. Благодаря высокой теплопроводности формы отливка быстро затвердевает. К числу преимуществ литья в кокиль относится резкое (по сравнению с литьем в песчаные формы) сокращение механической обработки отливок, сокращение расхода формовочных материалов. Более высокая (в 2-3 раза) производительность труда благодаря отсутствию трудоемких операций, а также снижение затрат на производственные площади, оборудование и очистные сооружения. Исключение сложных и вредных операций, что влечет за собой меньшее загрязнение окружающей среды и улучшение условий труда. К недостаткам технологии относятся: высокая стоимость металлической формы, плохая заполняемость формы при получении тонкостенных отливок, опасность возникновения трещин на отливках.  Таблица 2.1 - Общие припуски и размеры заготовки Таблица 2.1 - Общие припуски и размеры заготовки

Коэффициент использования металла при горячей штамповке подсчитывается по формуле:  где  – масса детали, кг; – масса детали, кг; – масса заготовки, кг. – масса заготовки, кг.Ким = 7,3/8,17 = 0,89 кг Масса заготовки определяется как произведение объема на плотность материала заготовки.  где ρ – плотность материала, г/см3, = 7,8 г/см3;  – объем заготовки, см3. – объем заготовки, см3.Рассчитаем коэффициент использования металла при литье в кокиль: Ким = 7,3/8 = 0,91 кг.  Коэффициент использования материала при получении заготовки штамповкой горячей оказался меньше коэффициента использования материала при литье в кокиль. Принимаем выбор метода получения заготовки – горячая штамповка. Коэффициент использования материала при получении заготовки штамповкой горячей оказался меньше коэффициента использования материала при литье в кокиль. Принимаем выбор метода получения заготовки – горячая штамповка.Чертеж заготовки выполнен на листе 2 в графической части. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ВВЕДЕНИЕ

ВВЕДЕНИЕ механической обработки детали «Полумуфта зубчатая» в среднесерийном производстве с учётом годовой программы 20000 штук.

механической обработки детали «Полумуфта зубчатая» в среднесерийном производстве с учётом годовой программы 20000 штук.