Диплом. ПЗ(основной). Структура дипломного проекта

Скачать 1.38 Mb. Скачать 1.38 Mb.

|

Операция 015 Комплексная Операция 015 КомплекснаяСтанок вертикально-фрезерный станок 6Р13Ф3, предназначен для обработки всевозможных деталей из стали, чугуна, труднообрабатываемых и цветных металлов, главным образом торцовыми и концевыми фрезами. На станке можно обрабатывать вертикальные, горизонтальные и наклонные плоскости, пазы, углы, рамки, криволинейные поверхности, а так же сверление. Для обработки криволинейных поверхностей станки оснащены специальным копировальным устройством. Обработка криволинейных поверхностей производится по копирам, контур которых ощупывается наконечником электро-контактного датчика перемещения стола. СОЖ подается двигателем центробежного вертикального насоса по трубопроводам через сопло к инструменту. Поворотная шпиндельная головка станков оснащена механизмом ручного осевого перемещения гильзы шпинделя, что позволяет производить обработку отверстий, ось которых расположена под углом до ±45° к рабочей поверхности стола. Мощность приводов и высокая жесткость станков позволяют применять фрезы, изготовленные из быстрорежущей стали, а также инструмент, оснащенный пластинками из твердых и сверхтвердых синтетических материалов. Технические характеристики станка 6Р13Ф3 представлены в табл. 2.5   Рисунок 2.4 - Вертикально – фрезерный станок 6Р13Ф3 Таблица 2.5 - Технические характеристики станка 6Р13Ф3

Операция 020 Зубофрезерная  Станок зубофрезерный 53С50Ф4, предназначен для нарезания цилиндрических и червячных зубчатых колес в условия индивидуального и серийного производства. Нарезание цилиндрических зубчатых колес производится червячной фрезой методом обкатки или дисковой модульной фрезой методом копирования с единичным делением. Нарезание червячных колес производится червячной фрезой методом радиального врезания или тангенциальной подачи. Станок зубофрезерный 53С50Ф4, предназначен для нарезания цилиндрических и червячных зубчатых колес в условия индивидуального и серийного производства. Нарезание цилиндрических зубчатых колес производится червячной фрезой методом обкатки или дисковой модульной фрезой методом копирования с единичным делением. Нарезание червячных колес производится червячной фрезой методом радиального врезания или тангенциальной подачи.Система управления выполнена на базе ЧПУ SIEMENS с модулем позиционирования по четырем или пяти синхронно работающим осям координат: вращение шпинделя изделия (С), вращение инструментального шпинделя (B), вертикальная (Z) и тангенциальная (Y) подача инструментального шпинделя. Управление радиальной подачей стола (Х) осуществляется непосредственно от процессора. Технические характеристики станка 53С50Ф4 представлены в табл. 2.7  Рисунок 2.6- Станок зубофрезерный 53С50Ф4  Таблица 2.7 - Технические характеристики станка 53С50Ф4 Таблица 2.7 - Технические характеристики станка 53С50Ф4

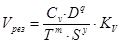

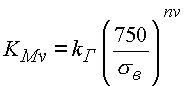

2.5 Расчет режимов резания и норм времени 2.5 Расчет режимов резания и норм времени010 Токарная с ЧПУ 1.Глубина резания, мм равна припуску. При чистовом точении припуск срезается за 2 и более проходов [24, с.265] t=2 мм 2.Подача, мм/об выбирается по таблицам [24,с.265] s=0,24мм 3.Скорость резания, м/мин по эмпирической формуле рассчитывается [24.с.265]:  , (2.22) , (2.22)где  – постоянный коэффициент; – постоянный коэффициент;х – показатель степени; у– показатель степени; m– показатель степени; Т – период стойкости режущего инструмента, мин;  - поправочный коэффициент определяется по формуле: - поправочный коэффициент определяется по формуле: , (2.23) , (2.23)где  – коэффициент учитывающий влияние материала детали: – коэффициент учитывающий влияние материала детали: (2.24) (2.24) – коэффициент на инструментальный материал; – коэффициент на инструментальный материал; – коэффициент , учитывающий стойкость инструмента; – коэффициент , учитывающий стойкость инструмента; – коэффициент, учитывающий состояние поверхности; – коэффициент, учитывающий состояние поверхности; – коэффициент, учитывающий угол в плане резца; – коэффициент, учитывающий угол в плане резца; – коэффициент, учитывающий радиус при вершине резца – коэффициент, учитывающий радиус при вершине резца4. Частота вращения шпинделя, об/мин рассчитывается по формуле и корректируется по паспортным данным станка :   , (2.25) , (2.25)где V – скорость резания, м/мин; D – диаметр инструмента, мм; 5. Фактическая скорость резания, м/мин рассчитывается по формуле [24.с.]:  , (2.26) , (2.26)где D – диаметр инструмента, мм; n – частота вращения шпинделя, об/мин Расчеты выполнены с помощью программы Excel и представлены в приложении А. 015 Комплексная Фрезерная 1. Для фрезерования глубина резания, мм равна припуску [24.с282]: t=3мм 2. Подача, мм/зуб выбирается по таблице[24.с.283]: s=0,2 3. Скорость резания, м/мин по эмпирической формуле рассчитывается: [24, с. 282]: Для фрезерования:  (2.27) (2.27)где СV – коэффициент; q - показатель степени; m - показатель степени; x - показатель степени; y - показатель степени; u – показатель степени; p – показатель степени;  D – диаметр фрезы, мм; D – диаметр фрезы, мм; Т – период стойкости инструмента, мин; sz – подача, мм/зуб; t – глубина резания, мм; В – коэффициент; z – количество зубьев фрезы, шт; KV – поправочный коэффициент; KV = KMV * KИV * KIV, (2.28) где KMV – коэффициент учитывающий качество обрабатываемого материала; KИV – коэффициент учитывающий состояние поверхности; KIV – коэффициент учитывающий материал инструмента; 4. Частота вращения шпинделя, об/мин рассчитывается по формуле и корректируется по паспортным данным станка [24.с.280 ]:  , (2.29) , (2.29)где V – скорость резания, м/мин; D – диаметр инструмента, мм; 5. Фактическая скорость резания, м/мин рассчитывается по формуле [24.с.30 ]:  , (2.30) , (2.30)где D – диаметр инструмента, мм; n – частота вращения шпинделя, об/мин; Сверление Спиральное сверло Ø13мм Р6М6 ГОСТ 10903-77 1 глубина резания t , мм; D=13 мм– диаметр отверстия  t = D/2 t = D/2t = 13/2=6,5мм 2 Определение подачи Sо , мм/об: S = 0,28-0,33 (2.31) Принимаем S=0,30 3 Скорость резания V, м/мин  (2.32) (2.32)Cv=7,0; Коэффициент q=0,40; Коэффициент y=0,70; Коэффициент m=0,20; Коэффициент S=0,30 T=45 мин- Период стойкости инструмента  - Коэффициент Kmv, учитывающий влияние физико- - Коэффициент Kmv, учитывающий влияние физико-механических свойств обрабатываемого материала. Kmv=1,06 Киv – коэффициент на инструментальный материал. Киv = 1,0 Klv – коэффициент, учитывающий глубину обрабатываемого отверстия. Klv=1,0 Kmv= 1,06 *1,0 *1,0=1,06 Vрез =  4 Определение частоты вращения n, об/мин сверла  n = n =  (2.33) (2.33) Vрез= 48,56 м/мин D=13 мм n =  025 Зубофрезерная 1. Для фрезерования глубина резания, мм равна припуску [24.с282]: t=5,6мм 2. Подача, мм/зуб выбирается по таблице[24.с.283]: s=0,12мм 3. Скорость резания, м/мин по эмпирической формуле рассчитывается: [24, с. 282]: Для фрезерования:  (2.34) (2.34)где Сv – коэффициент; q - показатель степени; m - показатель степени; x - показатель степени; y - показатель степени; u – показатель степени; p – показатель степени; D – диаметр фрезы, мм; Т – период стойкости инструмента, мин; sz – подача, мм/зуб; t – глубина резания, мм; В – коэффициент; z – количество зубьев фрезы, шт; Kv – поправочный коэффициент; KV = KMV * KИV * KIV, (2.35)  где KMV – коэффициент учитывающий качество обрабатываемого материала где KMV – коэффициент учитывающий качество обрабатываемого материалаKИV – коэффициент учитывающий состояние поверхности; KIV – коэффициент учитывающий материал инструмента; 4. Частота вращения шпинделя, об/мин рассчитывается по формуле и корректируется по паспортным данным станка [24.с.280 ]: n= 1000V/πD , (2.36) где V – скорость резания, м/мин; D – диаметр инструмента, мм; 5. Фактическая скорость резания, м/мин рассчитывается по формуле [24.с.30 ]:  , (2.37) , (2.37)где D – диаметр инструмента, мм; n – частота вращения шпинделя, об/мин; Расчеты выполнены с помощью программы Excel и представлены в приложении А.  2.6 Разработка конструкции и расчет станочного приспособления 2.6 Разработка конструкции и расчет станочного приспособления |

Расстояние от оси шпинделя до вертикальных направляющих станины, мм

Расстояние от оси шпинделя до вертикальных направляющих станины, мм Диаметры фрезерных оправок, мм

Диаметры фрезерных оправок, мм