Диплом. ПЗ(основной). Структура дипломного проекта

Скачать 1.38 Mb. Скачать 1.38 Mb.

|

|

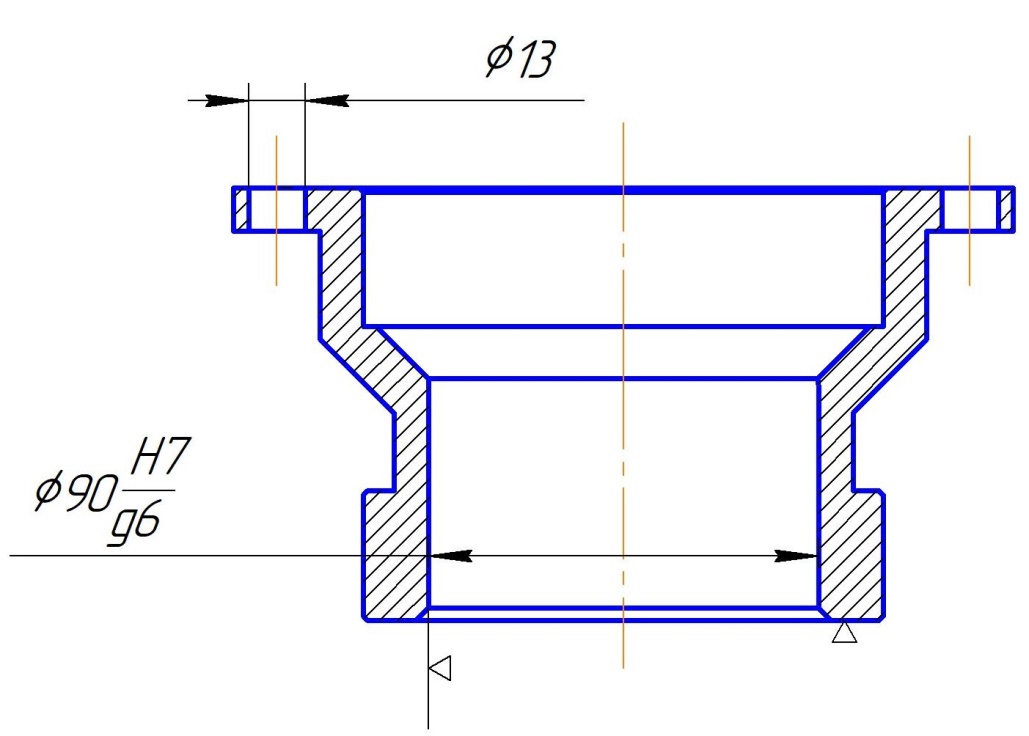

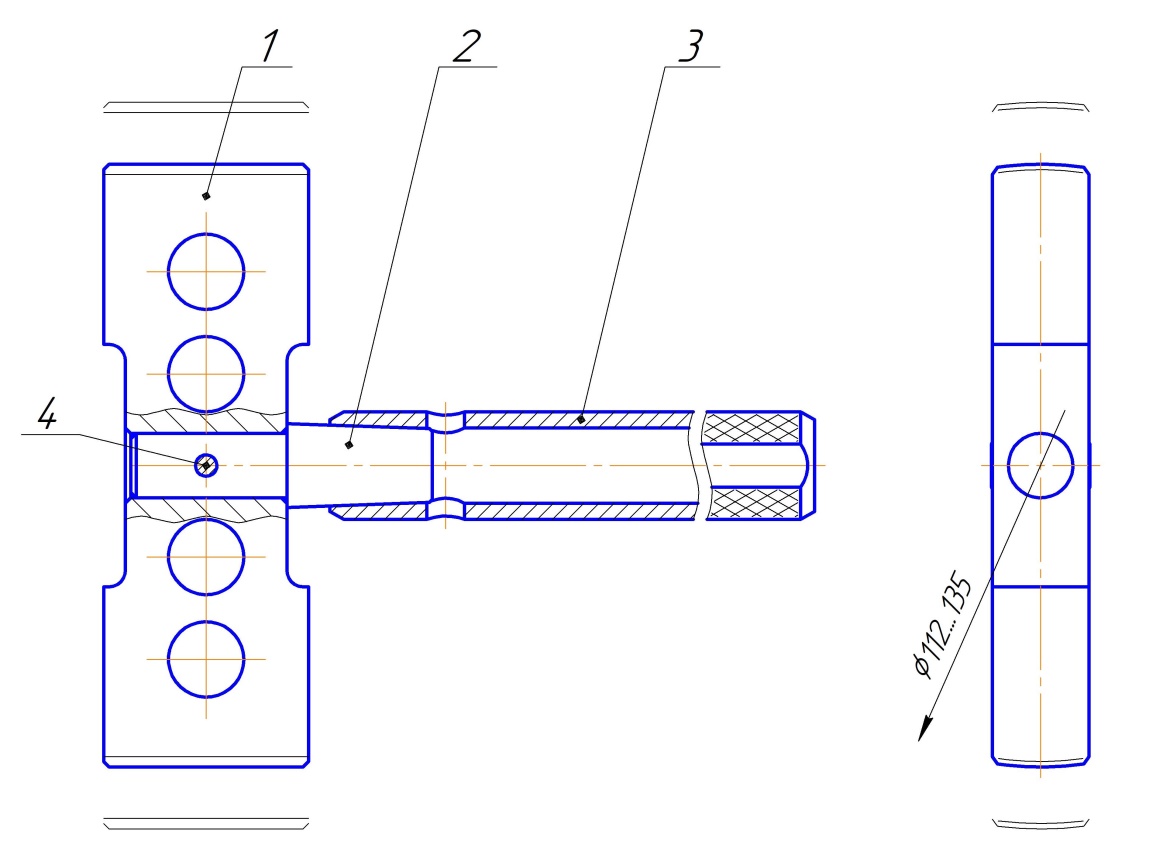

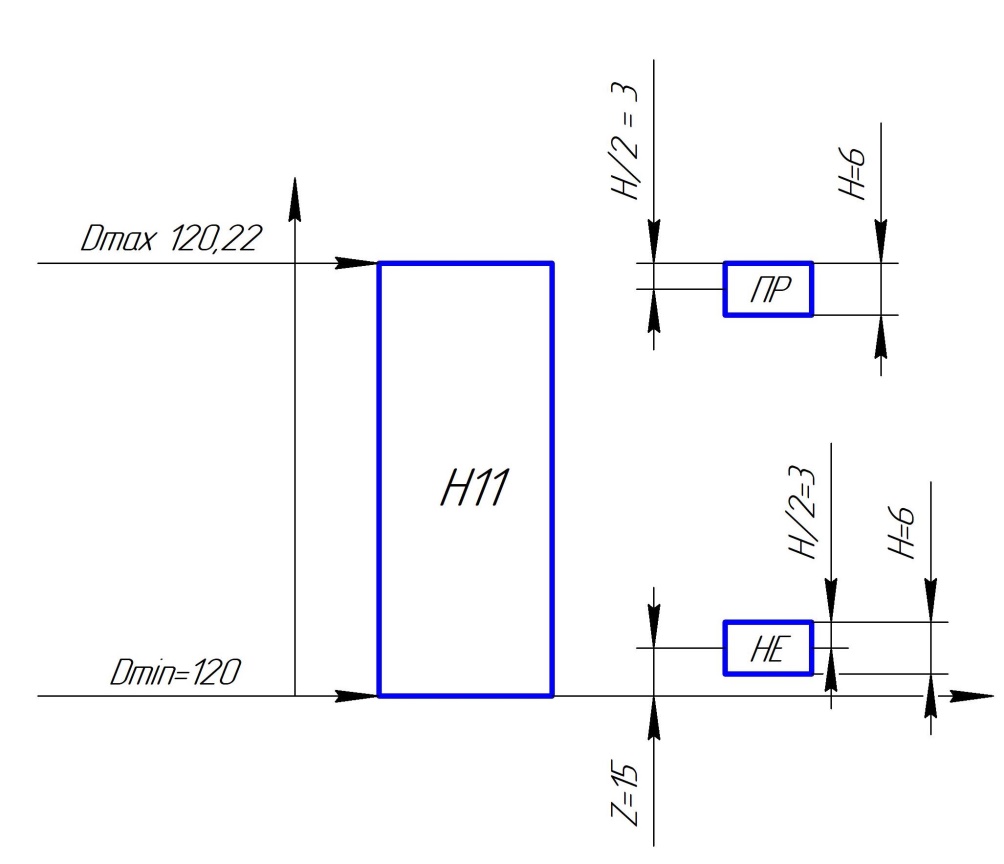

2.6.1 Назначение приспособления Для операции 015 разработано специальное приспособление. Приспособление предназначено для сверлильной операции как глухих, так и сквозных отверстий на станке с ЧПУ 6Р13Ф3 2.6.2 Погрешность базирования  Рисунок 2.10 -Погрешность базирования Ø90H7(+0,035 ) – отверстие Ø90g6(-0,012 -0,034 ) – оправка Ø13H14(+0,430 ) – отверстие сверления Smax = Dотв. – dопр. Smax= 90,035 – 89,966 Smax=0,069 Тd= 0,43 Smax < Td  0,069 < 0,43 0,069 < 0,43Вывод: Следовательно, погрешность базирования в несколько раз меньше, чем допуск на размер глубины паза. Приспособление обеспечивает заданную точность. 2.6.3 Расчет силы резания Ро=10Ср  Кр, Кр, где Cр - коэффициент, Cр=68; D - диаметр обрабатываемого отверстия, D=13мм; s - подача на оборот, s=0,3мм/об; q-показатель степени; y-показатель степени; Кр – коэффициент запаса, Кр=1,13 Po=10*68*(13^1)*0,3^0,7*1,13=4295,35 2.6.4Расчет силы зажима W =  , ,где Q= 11 Н – сила, приложенная к рукоятке или к ключу зажима L=14d=224 мм – длина рукоятки L – расстояние от оси винта до точки приложения силы. d=16мм – номинальный наружный диаметр резьбы rср=6,513 мм – средний радиус резьбы φпр=6 о 40’ – приведенный угол трения α=2 о 30’ – угол подъема резьбы Принимаем α=3 о W=  = 3541 H = 3,5 kH = 3541 H = 3,5 kHK= коэффициент запаса  K=K0 K1 K2 K3 K4 K5 – коэффициент запаса, [4] K=K0 K1 K2 K3 K4 K5 – коэффициент запаса, [4]где K0=2 – коэффициент запаса при всех случаях обработки. K1=1 – коэффициент, зависящий от вида базовой поверхности (обработанная или необработанная). K2=1 – коэффициент, учитывающий увеличение силы резания при затуплении режущего инструмента. K3=1 – коэффициент, учитывающий увеличение силы резания при обработке прерывистых поверхностей. K4= 1 – коэффициент, учитывающий постоянство силы зажима, развиваемой силовым приводом приспособления. K5=1 – коэффициент учитываемый при наличии моментов, стремящихся повернуть обкатываемую деталь вокруг ее оси. Кз=2х1х1х1х1=2 Pо= 1526,02 H Кз* Po=2*1526,02=3052,04 H Кз* Po 3052,04<3541 Вывод: сила резания меньше, чем сила зажима, 3052,04<3541 (Кз* Po 2.6.5 Описание конструкции приспособления Приспособление предназначено для сверлильной операции и устанавливается на вертикально-фрезерный станок 6Р13Ф3 Корпусом приспособления является плита 1, на которой имеется зажимное устройство в виде шпильки 4 Закрепление детали в приспособлении заключается в том , что шпилька 4 М16 продевается через деталь и закручивается в оправке 2, а сверху накладывается быстросъёмная шайба 4 и закручивается гайкой 5 Закрепляется приспособление на столе станка при помощи 4 болтов с гайками М14, которые заводятся в Т-образные пазы стола.  2.7 Разработка конструкции специального измерительного инструмента 2.7 Разработка конструкции специального измерительного инструментаДля операции 015 Комплексная спроектирован измерительный инструмент – калибр-пробка для отверстия Ø120Н11+0,22 Изготовление калибров-пробок Технологический процесс изготовления калибров-пробок должен обеспечить выполнение следующих основных требований, предъявляемых к калибрам. 1) соблюдение установленных допусков на рабочий размер калибра и его геометрическую форму. 2) обеспечение установленного качества поверхности. 3) стабильность размеров калибра в течение срока службы (отсутствие деформаций материала, из которого изготовляется калибр). 4) обеспечение высокой износостойкости. 5) наименьшие затраты времени на изготовление. Для повышения износостойкости калибров стандартами предусмотрено изготовление калибров (пробок и скоб) с твердосплавными измерительными поверхностями. Такие калибры имеют стойкость в 50—150 раз выше по сравнению со стальными калибрами. Выполнение самых ответственных операций по изготовлению неполных калибров-пробок производится слесарем-инструментальщиком. Чертеж калибра – пробки представлен на рисунке 2.11   Насадка ПР 8140-0104/001 ГОСТ 14822-69 Хвостовик 8040-0001/002 ГОСТ 14820-69 Ручка 8054-0016 ГОСТ 14748-69 Штифт 4m6 16 ГОСТ 3128-70 Рисунок 2.11 – Калибр – пробка Схема поле допуска изображена на рисунке 2.7. 2.7.1 Расчет измерительного инструмента Ø120Н11+0,22 Н11- поле допуска. Dmax =120.22мм.-наибольший предельный размер Dmin=120мм.-наименьший предельный размер Т= Dmax- Dmin (2.37) Т=120.22-120=0.22мм Р-ПРmax=Dmin+Z+H/2, мм. (2.38) Р-ПРmax= =120+0.015+0.003=120.018мм  Р-ПРmin=Dmin-Z-H/2мм. (2.39) Р-ПРmin=120-0.015-0.003=119,982мм P-ПРизн=Dmin+ α=120 мм. (2.40) P-ПРизн= =120-0.004=119.996мм Р-ПРmax=Dmax+H/2мм. (2.39) Р-ПРmax= 120.22+0.006/2=120.223мм. Р-ПРmin=Dmax-H/2 мм. (2.40) Р-ПРmin= 120.22-0.003=120.217мм.  Рисунок 2.7- Схема полей допуска на размер Ø120Н11+0,22 Чертеж измерительного инструмента выполнен на листе 7 в графической части.  2.8 Разработка конструкции специального режущего инструмента 2.8 Разработка конструкции специального режущего инструмента Для операции 015 Сверлильная разработан специальный режущий инструмент спиральное сверло ⌀13 мм для сверления шести сквозных отверстий ⌀13 мм в детали «Полумуфта зубчатая». Технология изготовления спирального сверла ⌀13 мм. Технология предусматривает следующие операции: разрезают трубу из быстрорежущей стали на мерные заготовки, продольной прокаткой профилированными роликами на трубе образуют стружечные канавки и спинки на перьях. Одновременно образуется перемычка на оси заготовки. Стенки перемычки сваривают контактной сваркой, отжигают заготовку, завивают сверло, после чего производят термическую и механическую обработки. При изготовлении сверл из быстрорежущих и инструментальных сталей перед операцией профилирования стружечных канавок заготовку нагревают до температуры около 1150°С. Обоснование выбора материала режущей части и хвостовой части сверла. Для экономии быстрорежущей стали все сверла с цилиндрическим хвостовиком более 8 мм и сверла с коническим хвостовиком более 6 мм изготавливаются сварными. Исходя из твердости обрабатываемого материала – 160- 229 НВ, принимаем решение об изготовлении сверла из быстрорежущей стали Р6М5К5, где К-доля кобальта, ГОСТ 10903-77. Крепежную часть сверла изготовим из стали Ст45 ГОСТ 4543 -74. Выбор геометрических параметров сверла. Задний угол: Величина заднего угла на сверле зависит от положения рассматриваемой точки режущего лезвия. Задний угол имеет наибольшую величину – на наружном диаметре. Выбираем: α = 8° Передний угол:  Также является величиной переменной вдоль режущего лезвия и зависит, кроме того, от угла наклона винтовых канавок и угла при вершине. Передняя поверхность на сверле не затачивается, и величина переднего угла на чертеже не проставляется. Угол при вершине принимаем угол 2φ = 120° Угол наклона винтовых канавок: Угол наклона винтовых канавок определяет жесткость сверла, величину переднего угла, свободе выхода стружки и др. Он выбирается в зависимости от обрабатываемого материала. Принимаем ω = 34° Угол наклона поперечной кромки назначаем ψ = 45° Расчет, назначение конструктивных размеров сверла. Спиральные сверла одного и того же диаметра в зависимости от серии бывают различной длины. В связи с тем, что длина рабочей части сверла определяет его стойкость, жесткость, виброустойчивость, желательно во всех случаях выбирать сверло минимальной длины. Серия должна быть выбрана таким образом, чтобы lо ГОСТ ≥ lо расч. Расчетная длина рабочей части сверла lo , равна расстоянию от вершины сверла до конца стружечной канавки, может быть определена по формуле: lo = lр + lвых. +lд + lв +lп + lк (2.41) где lр – длина режущей части сверла lр=0.3*dсв= 0.3*13 = 3,9 мм; lвых. – величина выхода сверла из отверстия lвых. = 6 мм; l д – толщина детали или глубина сверления lд = 10 мм; lв – толщина кондукторской втулки lв = 14 мм; lп – запас на переточку lп=Dl*(i+1), где Dl – величина, срезаемая за одну переточку, измеренная в направлении оси, Dl = 1 мм;  i – число переточек, i = 40; i – число переточек, i = 40;lп = 1*(40+1) = 41мм; lк - величина, характеризующая увеличение длины сверла для возможности свободного выхода стружки при полностью сточенном сверле; lк = 1.5*dсв = 1.5*13 = 19,5 мм тогда lo = 3,9+6+10+14+41+19,5 = 94,4 мм В соответствии с ГОСТ 12121-77 «Сверла спиральные длинные с коническим хвостовиком» уточняем значения lo и общей длины L: lo ГОСТ = 101 мм; L = 94,4 мм. Положение сварного шва на сверле: lс = lo + (2…3) = 96,6 мм. Диаметр сердцевины сверла dс выбирается в зависимости от диаметра сверла и инструментального материала dс = 0.15* dсв = 0.15*13 = 1,95 мм. Ширина ленточки fл = (0.2…0.4)*0.975 = 0.29 мм Высота ленточки hл = (0.025…0.05)*0.975 = 0.05 мм Хвостовик сверла выполняется коническим – конус Морзе №4 АТ8 ГОСТ 2848-75. Центровые отверстия на сверлах изготавливаются в соответствии с ГОСТ 14034-74. Чертеж сверла выполнен на листе 6 в графической части. 2.9 Разработка фрагмента управляющей программы N01 M04 G18 G21 G90 G95 N02 M03 S500 N03 M06 T01  N04 G54 N04 G54N05 G00 X94 Z0 M08 N06 G01 X90 Z0 f 0,63 N07 G00 X90 Z4 M09 N08 G00 X100 Z0 N09 M06 T02 S500 N10 G00 X90 Z4 M08 N011 G01 X90 Z-14 f 0,63 N012 G00 X94 Z-14 M09 N013 G00 X100 Z0 N014 M06 T02 S630 N015 G00 X70 Z-40 M08 N016 G01 X70 Z-10 f 0,24 N017 G00 X70 Z-14 N018 G01 X90 Z-10 f 0,24 N019 G00 X94 Z-10 M09 N020 G00 X100 N021 M06 T03 S315 N022 G00 X60 Z4 M08 N023 G01 X60 Z-32 f 0,15 N024 G00 X50 Z-32 M09 N025 G00 X100 Z0 N026 G00 X50 Z-34 M08 N027 G01 X45 Z-44 f 0,30 N028 G00 X40 Z-48  N029 G01 X45 Z-100 f 0,3 N029 G01 X45 Z-100 f 0,3N030 G00 X40 Z-100 M09 N031 G00 X100 Z0 N032 M06 T02 S315 N033 G00 X60 Z4 M08 N034 G01 X60 Z-1 f 0,2 N035 G00 X60 Z4 M09 N036 G00 X100 Z0 N037 M00  Техника безопасности и противопожарная техника Техника безопасности и противопожарная техника4.1 Обеспечение безопасности на участке при работе на металлорежущем оборудовании. К работе с оборудованием допускаются лица, прошедшие обучение безопасным методом и приемам выполнения работ, инструктаж по охране труда, стажировку на рабочем месте и проверку знаний требований охраны труда. Перед началом работы необходимо: Подготовить предусмотренные средства индивидуальной защиты и проверить их исправность; Проверить рабочее место и подходы к нему на соответствие требованиям охраны труда; Подготовить инструменты, оборудование и технологическую оснастку, необходимые при выполнении работы, проверить их исправность и соответствие требованиям безопасности; Не приступать к работе: До получения инструктажа о безопасных методах и приемах при выполнении данной работы; При неисправностях оборудования, указанных в инструкциях заводов-изготовителей, при которых не допускается их применение; При недостаточной освещенности и загроможденности рабочих мест и подходов к ним; При выполнении работ повышенной опасности без наряда допуска При работе необходимо действовать в соответствии с инструкцией по эксплуатации для данного оборудования. При окончании работы: Отключить электрифицированное оборудование;  Привести в порядок рабочее место, убрать инструмент, материалы, средства индивидуальной защиты в предназначенные для этого места хранения; Привести в порядок рабочее место, убрать инструмент, материалы, средства индивидуальной защиты в предназначенные для этого места хранения;О всех нарушениях, имевших место в процессе работы, сообщить руководителю. Если на рабочем месте пол холодный, применяйте подставки или подкладки из теплоизолирующих материалов. Не работайте на скользком и мокром полу. При передвижении по лестничным маршам держитесь за поручни (перила). При вскрытии коробок ножом, лезвие ножа держите от себя. При работе на высоте необходимо пользоваться безопасными лестницами, стремянками, подмостями. Рабочее место на высоте, а так де лестницы и прочие приспособления до начала работы должны быть обязательно осмотрены руководителем работ, без чего к работе приступать запрещается. 4.2 Противопожарные мероприятия на участке Пожарная безопасность – главная составляющая в системе безопасности предприятия. Пожарная безопасность – состояния объекта при котором исключается возможность пожара, а в случае его возникновения предотвращается на людей опасных факторов пожара и обеспечивается защита материальных ценностей. Все работники предприятия допускаются к работе только после прохождения пожарного инструктажа. Все работники предприятия должны: Соблюдать на производстве и в быту требования противопожарной безопасности, а так же соблюдать и поддерживать противопожарный режим; Выполнять меры предосторожности при пользовании газовыми приборами, предметами бытовой химии, проведение работ с легковоспламеняющимися (далее ЛВЖ) и горючими (далее - ГЖ) жидкостями, другими опасными в пожарном отношении веществами материалами и оборудованием;  В случае обнаружения пожара сообщите о нем в подразделение пожарной охраны и принять возможные меры к спасению людей, имущества и ликвидации пожара. В случае обнаружения пожара сообщите о нем в подразделение пожарной охраны и принять возможные меры к спасению людей, имущества и ликвидации пожара.В зданиях, сооружениях предприятия запрещается: Хранение и применение в подвалах и цокольных этажах ЛВЖ и ГЖ, пороха, взрывных веществ, баллонов с газами, товаров в аэрозольной упаковке, целлулоида и других взрывопожароопасных веществ и материалов; Использование чердака, технические этажи, венткамеры и другие технические помещения для организации производственных участков, мастерских, а также хранение продукции, оборудования, мебели и других предметов; Устраивать склады горючих материалов и мастерские, размещать иные хозяйственные помещения в подвалах и цокольных этажах, если вход в них не изолирован от общих лестничных клеток снимать предусмотренные проектом двери эвакуационных выходов из поэтажных коридоров, холлов, фойе, тамбуров и лестничных клеток, другие двери препятствующие распространению опасных факторов пожара на путях эвакуации. Производить изменение объемно – планировочных решений, в результате которых ухудшаются условия безопасной эвакуации людей, ограничивается доступ к огнетушителям, пожарным кранам и другим средствам пожарной безопасности или уменьшается зона действия автоматических систем противопожарной защиты; Загромождать мебелью, оборудованием и другими предметами двери, проходы в смежные секции и выходы на наружные эвакуационные лестницы;  Проводить уборку помещений и стирку одежды с применением бензина, керосина и другими способами с применением открытого огня; Проводить уборку помещений и стирку одежды с применением бензина, керосина и другими способами с применением открытого огня;Оставлять неубранные промасленными обтирочный материал; Устанавливать глухие решетки на окна и при ямках у окон подвалов; Устраивать в лестничных клетках и поэтажных коридорах кладовые (чуланы), а так же хранить под лестничными маршами и на лестничных площадках вещи, мебель и другие горючие материалы; Устанавливать дополнительные двери или изменять направление открывания дверей (в отсутствие от проекта) из помещений в общий коридор, если это препятствует свободной эвакуации людей; Устраивать в производственных и складских помещениях здания антресоли, конторок и т.п. из горючих, трудно горючих материалов и листового металла. При эксплуатации действующих электроустановок запрещается: Использовать приемники электрической энергии (электроприемники) в условиях, несоответствующих требованиям инструкции организации – изготовителей, или приемники, имеющие неисправности, а также эксплуатировать электропровода с поврежденной или потерявшей защитные свойств изоляции; Пользоваться поврежденными розетками, рубильниками, другими электроустановочными изделиями; Обертывать электролампы и светильники бумагой, тканью и другими горючими материалами, а также эксплуатировать светильники со снятыми колпаками (рассеивателями), предусмотренные конструкции светильника;  Пользоваться электоутюгами, электроплитками, электрочайникамии другими электронагревательными приборами не имеющими устройства тепловой защиты, без подставок из негорючих теплоизоляционных материалов, исключающих возможность возникновения пожара, применять нестандартные (самодельные) электронагревательные приборы, использовать некалиброванные плавкие вставки или другие самодельные аппараты защиты от перегрузки и короткого замыкания; Пользоваться электоутюгами, электроплитками, электрочайникамии другими электронагревательными приборами не имеющими устройства тепловой защиты, без подставок из негорючих теплоизоляционных материалов, исключающих возможность возникновения пожара, применять нестандартные (самодельные) электронагревательные приборы, использовать некалиброванные плавкие вставки или другие самодельные аппараты защиты от перегрузки и короткого замыкания;Размещать (складировать) у электросчетчиков, электродвигателей и пусковой аппаратуры горючие вещества и материалы. При эксплуатации системы вентиляции и кондиционировании воздуха запрещается: Оставлять двери вентиляционных камер открытыми; Закрывать вытяжные каналы, отверстий и решетки; Подключать к воздуховоду газовые и отопительные приборы; Выжигать скопившиеся в воздухе жировые отложения, пыль и другие горючие вещества. При эксплуатации эвакуационных путей и выходов запрещается: Загормождать эвакуационные пути и выходы (в том числе проходы, коридоры, тамбуры, лестничные площадки, марши лестниц, двери) различными материалами, изделиями, оборудованием, производственными отходами, мусором и другими предметами, а также забивать двери эвакуационных выходов; Устраивать в тамбурах выходов сушилки и вешалки для одежды, гардиробы. А также хранить (в том числе временно) инвентарь и материалы; Устанавливать на путях эвакуации пороги (за исключением порогов в дверных проемах), раздвижные и подъемно – отпускные двери и ворота, вращающиеся двери и турникеты, а также устройства, препятствующие свободной эвакуации людей;  Принимать горючие материалы для отделки, облицовки и окраски стен и потолков, а также ступеней лестничных площадок на путях эвакуации; Принимать горючие материалы для отделки, облицовки и окраски стен и потолков, а также ступеней лестничных площадок на путях эвакуации;Фиксировать самозакрывающиеся двери лестничных клеток, коридоров, холлов и тамбуров в открытом положении (если для этих целей не используются автоматические устройства, срабатывающие при пожаре); Остеклять или закрывать жалюзи воздушных зон в незадымленных лестничных клетках; Заменять армированное стекло обычным в остеклениях дверей и фрамуг. При получении сигнала о пожаре быстро, но без паники и суеты покинуть свое рабочее место и выдвинуться в соответствии со схемой эвакуации на место сбора, если иного не предусмотрено инструкцией по пожарной безопасности структурного подразделения. Работники нарушившие требования пожарной безопасности несут ответственность в соответствии с законом РФ.  |