|

|

Диплом. ПЗ(основной). Структура дипломного проекта

2.2 Определение межоперационных припусков статистическим методом по таблицам

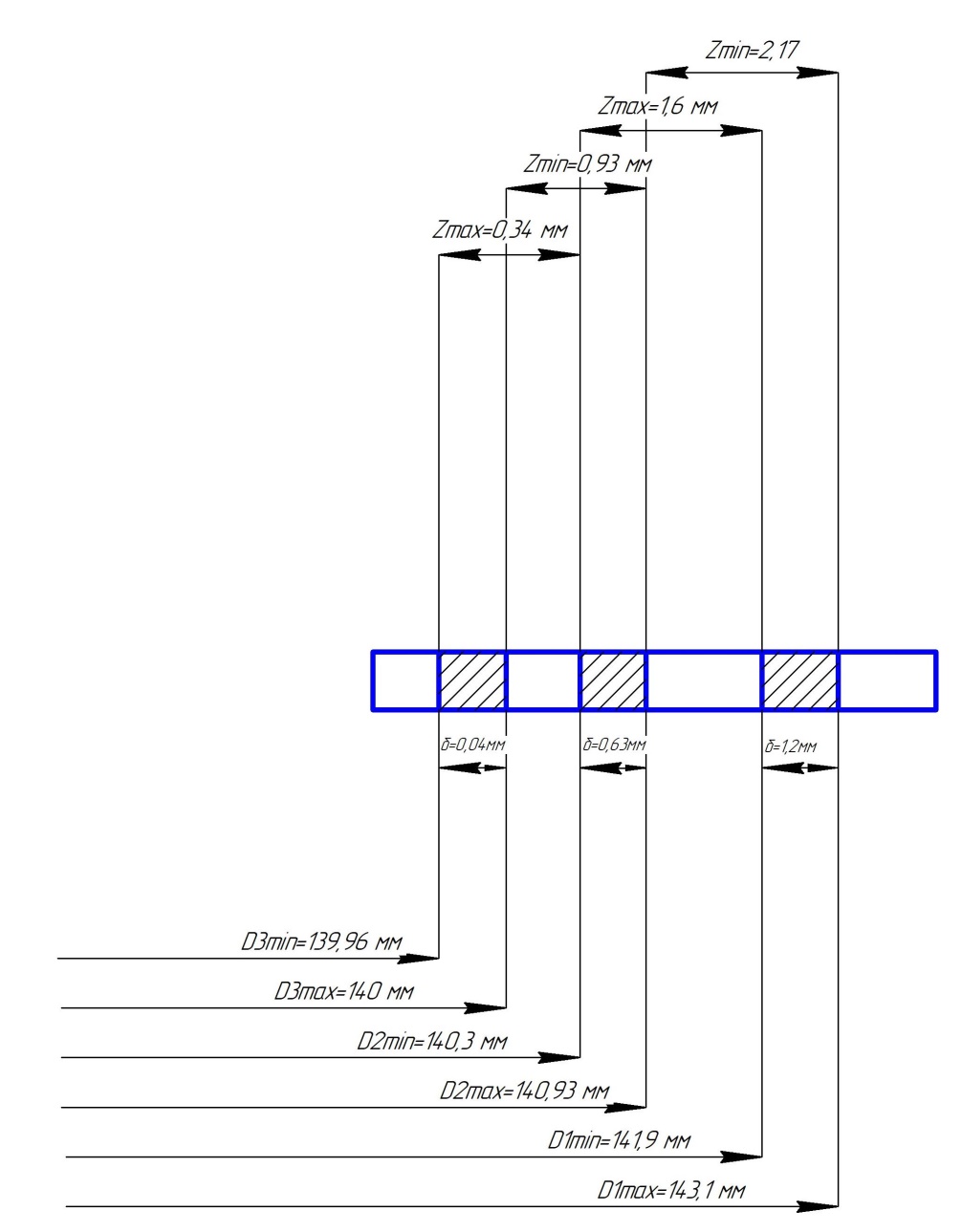

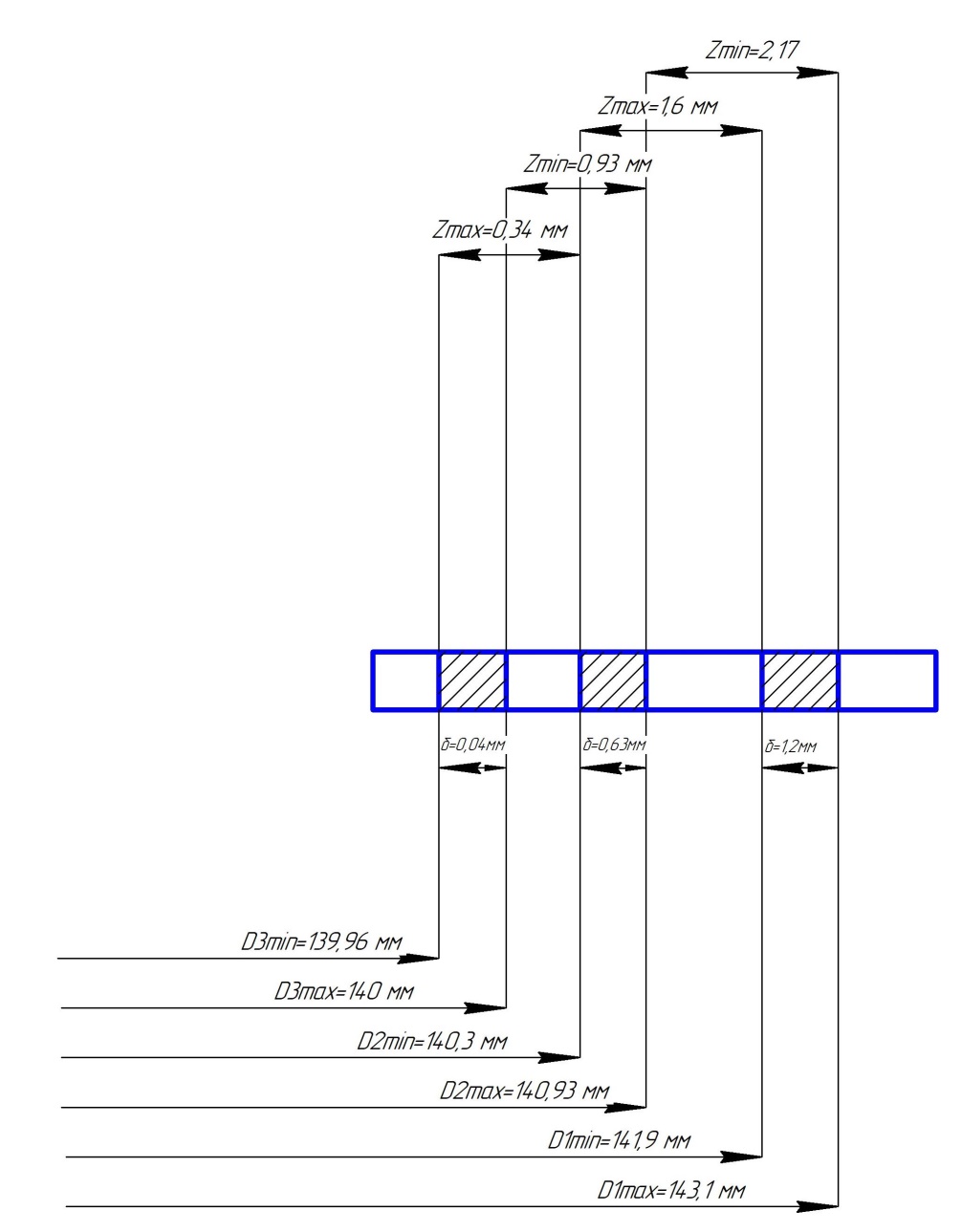

Межоперационный припуск рассчитывается на одну поверхность с повышенными требованиями к точности и качеству обработанной поверхности, схема межоперационного припуска изображена на рисунке 2.1

Обработка этих поверхностей выполняется за несколько переходов, поэтому устанавливаются размеры на каждый переход и указывается допуск на каждый промежуточный размер.

Таблица 2.2 Расчет припусков и предельных отклонений по технологическим переходам

Маршрут обработки

|

Элементы припусков, мкм

|

Расчетные величины

|

Допуск

|

Принятые округленные размеры, мм

|

Предельные припуски, мм

|

Rz

|

T

|

ρε

|

εi

|

Zmin

|

dmin

|

δ

|

dmax

|

dmin

|

Zmax

|

Zmin

|

Черновое

точение

h14

|

160

|

200

|

460,8

|

-

|

1640

|

141,937

|

1200

|

143,1

|

141,9

|

-

|

-

|

Получистовое точение h12

|

50

|

50

|

27,6

|

0

|

255

|

140,297

|

630

|

140,93

|

140,3

|

1,6

|

2,17

|

Чистовое точение h11

|

25

|

25

|

1,4

|

0

|

102,8

|

140,042

|

160

|

140

|

140,04

|

0,34

|

0,93

|

Рисунок 2.1-Межоперационный припуск на размер ⌀140h7(+0,04)

2.3 Разработка технологического процесса обработки детали 2.3 Разработка технологического процесса обработки детали

Разработка маршрутного технологического процесса детали «Полумуфта зубчатая» представлена в табл. 2.2.

Таблица 2.2 - Технологический маршрутный процесс

Оп

|

Содержание или наименование операции

|

Станок, оборудование

|

Оснастка

|

005

|

Горячая штамповка

|

ГКМ

|

|

010

|

Токарная

Установ А

1)Установить и закрепить заготовку

2)Подрезать торец Ø180 выдерживая l=101,25

3)Точить Ø 180 выдерживая

l = 10

4)Точить Ø 140h7(-0,04 ) с подрезкой торца выдерживая

l = 25

5)Расточить внутреннее

отверстие

Ø120H11 (+0,035) на

l = 32

6)Расточить конус Ø 114 (конусность 1:2)

7)Расточить внутреннее отверстие Ø90мм на l=56

8)Расточить фаску 1×45̊

Установ Б

9)Переустановить и закрепить заготовку

10)Подрезать торец Ø120h10(-0,14 ) выдерживая l=100

11)Точить Ø120h10(-0,14 ) мм с подрезкой торца выдерживая l = 30

12)Точить фаску 1×45̊

13)Расточить фаску 3×45̊

14) Точить фаску 1×45̊

|

Токарно-винторезный

с ЧПУ

16К20Ф3

|

Трехкулачковый патрон 7103-0001 ГОСТ 3890-82

Проходной упорный резец 2103-0009 Т15К6 ГОСТ 20872-80

Проходной отогнутый левый резец

Т15К6 ГОСТ 18878-73

Проходной отогнутый правый резец Т15К6 ГОСТ 18878-73

Расточный резец 2142-0023 Т15К6 ГОСТ 28981-91

Штангенциркуль ШЦЦ-1-125-0,01 ГОСТ 166-89

Калибр-пробка 8140-0107 ГОСТ 14822-69

Нутромер 75-175-0,01 ГОСТ 10-88

Шаблон для наружных фасок М4 1416 – 61

Шаблон для внутренних фасок М4 1425 - 61

Линейка измерительная металлическая ГОСТ 427-75

|

015

|

Комплексная

1)Установить и закрепить заготовку

2)Фрезеровать 2 лыски согласно эскизу

5) Сверлить 6 отверстий 5) Сверлить 6 отверстий

Ø 13

|

Вертикально-фрезерный станок 6Р13Ф3

|

Оправка 7110-0416-1 ГОСТ 31.1066.03-97

Специальное приспособление

Фреза концевая Т15К6 Ø16 ТУ 2-035-591-77

Сверло спиральное Ø13

Р6М5 ГОСТ 19265-73

Штангенциркуль ШЦЦ-1-125-0,01

ГОСТ 166-89

|

020

|

Зубофрезерная

1)Установить и закрепить заготовку

2)Фрезеровать зубья m = 2,5

z = 46, выдерживая ⌀108

|

Зубофрезерный станок 53С50Ф4

|

Зажим двух-кулачковый

Дисковая модульная фреза ГОСТ 10996-64

m=2,5 , D=70 , z=12

Штангенциркуль ШЦЦ-1-125-0,01

ГОСТ 166-89

Зубомер ГОСТ 4446-81

|

025

|

Нормализация

|

Термическая печь

|

|

030

|

Контрольная

Проверить соответствие размеров согласно чертежу

1)Проверить 100 мм

2)Проверить Ø 160

3)Проверить Ø 114 (конусность 1:2)

2)Проверить

Ø120h10(-0,14)

3)Проверить Ø90

4)Проверить фаску Ø 3×45̊

5)Проверить Ø120H7(+0,035)

6)Проверить фаски Ø 1×45̊

7)Проверить зубья m=2,5,

Z=46, 120h10(-0,14)

|

|

Нутромер 75-175-0,01 ГОСТ 10-88

Микрометр МК 175-1 ГОСТ6507-90

Калибр-пробка 8140-0107 ГОСТ 14822-69

Шаблон 20Н11 81-4046

Зубомер ГОСТ 4446-81

Штангенциркуль ШЦЦ-1-125-0,01

ГОСТ 166-89

Линейка измерительная металлическая ГОСТ 427-75

|

2.4 Характеристика технологического оборудования 2.4 Характеристика технологического оборудования

Операция 010 Токарная с ЧПУ

Токарно-винторезный с ЧПУ 16К20Ф3, предназначен для токарной обработки наружных (диаметром до 400 мм) и внутренних поверхностей деталей (длиной до 1000 мм) со ступенчатым и криволинейным профилем в осевом сечении. Технические характеристики станка 16К20Ф3 представлены в табл. 2.3

Рисунок 2.2 - Токарно-винторезный станок 16К20Ф3

Таблица 2.3-Технические характеристики токарно-винторезного станка 16К20Ф3

Наименование параметра

|

16К20Ф3

|

Обозначение системы ЧПУ

|

2Р22

|

Основные параметры станка

|

|

Наибольший диаметр обрабатываемого изделия над станиной, мм

|

400

|

Наибольший диаметр обрабатываемого изделия над суппортом, мм

|

220

|

Диаметр отверстия в шпинделе, мм

|

53

|

Наибольшая длина обрабатываемого изделия, мм Наибольшая длина обрабатываемого изделия, мм

|

1000

|

Предельный диаметр сверления в стали, мм

|

25

|

Предельный диаметр сверления в чугуне, мм

|

28

|

Шпиндель

|

|

Мощность двигателя главного движения, кВт

|

11

|

Количество рабочих скоростей шпинделя

|

22

|

Пределы чисел оборотов шпинделя, об/мин

|

12,5...2000

|

Количество автоматически переключаемых скоростей

|

9

|

Диапазон автоматического переключения

|

16

|

Диапазон скоростей шпинделя, устанавливаемый вручную, об/мин

|

Ряд I - 12.5..200

Ряд II - 50..800

Ряд III - 125..2000

|

Центр шпинделя передней бабки по ГОСТ 13214-67

|

7032 - 0043 Морзе №6

|

Центр пиноли задней бабки по ГОСТ 13214-67

|

7032 - 0045 Морзе №5

|

Конец шпинделя по ГОСТ 12593-72

|

6К

|

Подачи

|

|

Наибольшее перемещение суппорта:

продольное / поперечное, мм

|

900/250

|

Максимальная скорость продольной подачи при нарезании резьбы, мм/мин

|

2000

|

Пределы шагов нарезаемых резьб, мм

|

0,1..39,999

|

Диапазон скоростей продольных подач, мм/мин

|

3..2000

|

Диапазон скоростей поперечных подач, мм/мин

|

3..2000

|

Скорость быстрых продольных ходов, мм/мин

|

7000

|

Скорость быстрых поперечных ходов, мм/мин

|

4000

|

Дискретность продольного перемещения

|

0,002

|

Высота резца, мм

|

25

|

|

|

|

| |

|

|

Скачать 1.38 Mb.

Скачать 1.38 Mb.

2.3 Разработка технологического процесса обработки детали

2.3 Разработка технологического процесса обработки детали 2.4 Характеристика технологического оборудования

2.4 Характеристика технологического оборудования

5) Сверлить 6 отверстий

5) Сверлить 6 отверстий  Наибольшая длина обрабатываемого изделия, мм

Наибольшая длина обрабатываемого изделия, мм