стихи. 1-75-12-Медведев-АВ-Конструирование-технология-производства-элек. Конструирование и технология

Скачать 1.92 Mb. Скачать 1.92 Mb.

|

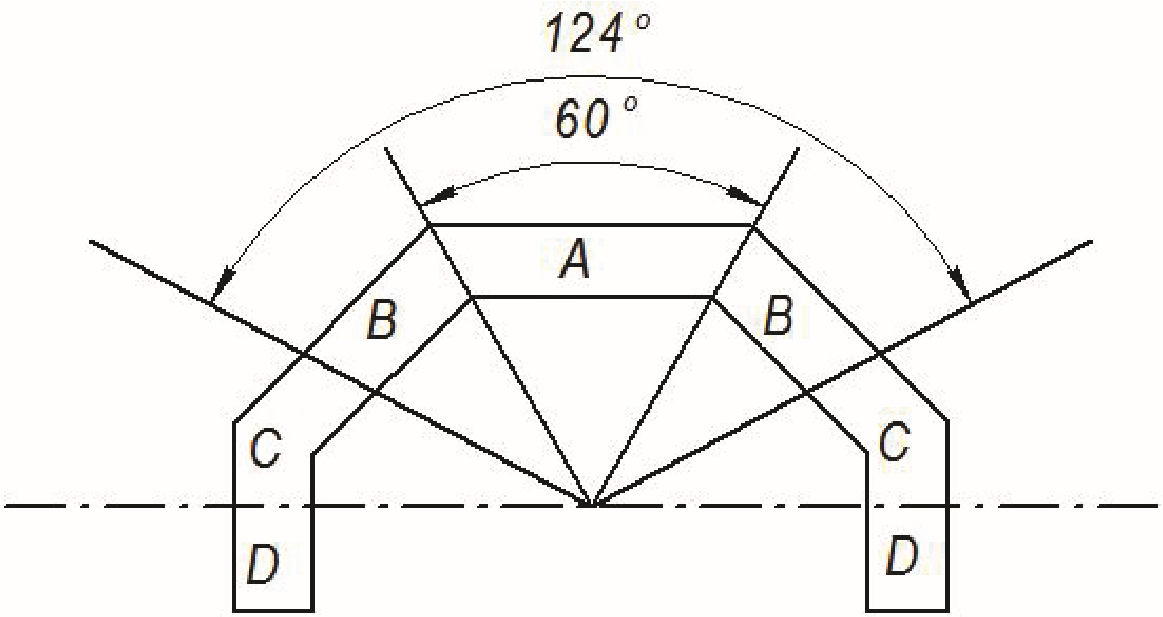

1.7. Задачи и методы компоновки электронной аппаратурыКомпоновка – это процесс создания из отдельных составных частей функционально законченной конструкции устройства или системы. В процессе компоновки осуществляется решение следующих вопросов: выбор корпуса устройства с учетом заданных условий эксплуатации; обеспечение устойчивости к дестабилизирующим воздействиям (влаге, пыли, вибрации, электромагнитным помехам и др.); 3) выбор типов и мест расположения элементов индикации с учетом эксплуатационных и эргономических требований; 4) распределение электронных компонентов по печатным платам; 5) обеспечение охлаждения блока в целом и его отдельных элементов; компоновка составных частей внутри корпуса; разработка печатного и объемного электрического монтажа. Перед началом компоновки должно быть принято решение о том, в каком корпусе будет выполнено устройство: унифицированном или специально разработанном. Корпус собственной конструкции часто способен наиболее полно удовлетворить требованиям технического задания, но для него необходимо разработать рабочую документацию и технологию изготовления, приобретать материалы и комплектующие изделия. В связи с этим при проектировании ЭА широко используют базовые несущие конструкции, достоинством которых является то, что они производятся специализированными предприятиями по отработанной технологии. Это гарантирует высокое качество и относительно невысокую стоимость изделий. При конструировании электронных систем в зависимости от варианта расположения отдельных блоков используют централизованную или децентрализованную схемы компоновки. При централизованной схеме блоки системы устанавливаются в одном месте (в шкафу, стойке, пульте, стеллаже и т. д.). Преимущества этой схемы: минимальная длина соединительных кабелей, возможность использования общего источника питания, удобство обслуживания. Недостатки: усложнение естественного охлаждения аппаратуры, ухудшение электромагнитной совместимости блоков. Причинами децентрализации могут являться: отсутствие свободного пространства для установки всей аппаратуры в одном месте, что характерно для бортового оборудования подвижных объектов (самолетов, кораблей, автомобилей и др.); необходимость устранения влияния длинных линий на результаты измерения в системах сбора и обработки информации, что заставляет устанавливать электронные преобразователи рядом с датчиками. При конструировании ЭА применяются моносхемный, схемно-узловой и функционально-узловой принципы компоновки. При моносхемном принципе все электронные компоненты размещаются на одной печатной плате. Схемно-узловой принцип используется при дроблении на части сложных функциональных узлов и предполагает расположение на печатной плате части функциональной схемы, имеющей четко выраженные входные и выходные характеристики. При функционально-узловом принципе отельные электронные модули являются функционально и конструктивно законченными. Проведение компоновки осуществляют тремя основными методами, взаимно дополняющими друг друга: аналитическим, модельным и графическим. Аналитическая компоновка проводится на начальном этапе конструирования для решения следующих задач: выбор типоразмера унифицированного корпуса; оценка линейных размеров и объема устройства; обоснование необходимого количества и размеров печатных плат и др. Графическая компоновка производится путем вычерчивания на бумаге или экране компьютера и проработки различных вариантов их расположения. Результатом графической компоновки является чертеж устройства. Модельная компоновка позволяет найти оптимальный вариант расположения составных частей устройства. При модельной компоновке используют плоские или объемные модели элементов, выполненные в одинаковом масштабе. Плоские модели называются аппликациями и выполняются из плотной бумаги или других подходящих материалов. При пространственной компоновке используют модели из картона, пенопласта, пластилина и т. д. Компоновка с использованием вместе моделей реальных элементов называется натурной. Глава 2. КОНСТРУИРОВАНИЕ ЭЛЕКТРОННЫХ БЛОКОВ И ШКАФОВ 2.1. Базовые несущие конструкции (БНК)Несущая конструкция – это элемент или совокупность конструктивных элементов, предназначенных для размещения составных частей изделия, обеспечения их конструктивной целостности и неизменности в соответствии с конструкторской документацией. Несущая конструкция, имеющая стандартизованные размеры и конструктивное решение, обязательное при конструировании электронных средств различного функционального назначения, называется базовой несущей конструкцией. БНК имеют три структурных уровня: БНК1 (ячейка, кассета и др.) – для размещения электронных модулей нулевого уровня, изделий электронной техники и электротехнических изделий; БНК2 (блок, вставной блок, блочный каркас и др.) – для размещения электронных средств, выполненных на основе БНК1; БНК3 (шкаф, стойка, стеллаж, рама, пульт оператора, приборный стол и др.) – для размещения электронных средств, выполненных на основе БНК2 и (или) БНК1. Вся сложная ЭА в настоящее время строится на основе какихлибо БНК, что обусловлено преимуществами принципов модульности, стандартизации и унификации, реализованных в этих изделиях. Применение БНК дает выигрыш при конструировании, изготовлении и эксплуатации ЭА. Применение БНК гарантирует обеспечение конструктивной совместимости электронных модулей и их взаимозаменяемости по габаритным и монтажным размерам. При использовании БНК конструирование ЭА сводится к разработке новых печатных плат внутри, межблочного монтажа и передних панелей. Существуют каркасные и бескаркасные БНК. У первых стойкость, прочность, жесткость и устойчивость конструкции обеспечивается наличием каркаса, у вторых – совокупностью составляющих БНК элементов. Системы построения БНК основываются на унификации координатных, установочных и присоединительных размеров изделий, при этом определяющим фактором является шаг модульной сетки. В зависимости от выбранных единиц измерений различают метрические (размеры в мм) и дюймовые (размеры в дюймах) конструктивы. Для БНК по ГОСТ Р 51623–2000 в качестве базовых приняты размерные модули 2,5 мм (для координатных размеров БНК1 и присоединительных БНК всех уровней) и 25 мм (для координатных размеров БНК2 и БНК3). Международный 19-дюймовый стандарт МЭК 297 (1 дюйм – 25,4 мм). Вертикальные посадочные размеры данных БНК кратны 1,75 дюйма (44,45 мм), горизонтальные – 0,2 дюйма (5,08 мм). Ширина передней панели блочного каркаса – 19 дюймов. Новый метрический стандарт МЭК 917 предназначен для совмещения метрических и дюймовых конструктивов. Размеры модулей в МЭК 917 построены по координатной сетке с шагом 25 мм по всем трем осям. Для более легких элементов конструкции используется координатная сетка с шагом 2,5 мм, а иногда 0,5 мм. БНК1 (первого уровня) предназначены для создания электрических модулей первого уровня цифровой и аналоговой ЭА, модулей от НЧ- до СВЧ-диапазона, а также модулей систем вторичного электропитания и управления. Для всех видов модулей применяют типовые электрические соединители, а для модулей СВЧ-диапазона и волоконно-оптические соединители. БНК1 может быть каркасного и бескаркасного типа, иметь защитный экран, радиатор и герметичный корпус. БНК1 устанавливают в конструкции более высокого уровня по направляющим. БНК2 предназначены для создания электронных модулей второго уровня и являются конструктивно сборочной единицей, состоящей из боковых рам, соединенных профилями или стяжками, или монолитных конструкций. Корпус служит для размещения БНК1, электрорадиоизделий и деталей. Характерной особенностью корпуса является наличие лицевой и задней панели, а также фиксирующих элементов. Передняя панель служит для размещения элементов индикации и управления. На задней панели монтируются электрические соединители. БНК1 размещают в корпусе в один или два ряда по высоте. Корпус блока может иметь защитный кожух или входить в состав более крупных изделий. БНК3 предназначены для создания электронных модулей третьего уровня. Их конструктивную основу составляют вертикальные и горизонтальные профили, а также междуэтажные перегородки и рамы с направляющими для установки БНК1 и БНК2. К БНК3 относятся стойки, корпуса шкафов, пультов, моноблоков, стеллажи, тумбы, секции, приборные столы и монтажные рамы. Для удобства перемещения БНК3 могут быть снабжены колесами. Обязательными элементами БНК являются ключи и ловители, обеспечивающие соблюдение однозначной установки и взаимной ориентации сочленяемых частей ЭА, а также фиксаторы, предназначенные для удержания сочлененных частей в строго определенном взаимном положении. 2.2. Готовые несущие конструкции и корпусаРяд фирм предлагает готовые БНК, корпуса и шкафы, которые с минимальными усилиями могут быть приспособлены для многих применений. Готовые конструктивы ведущих производителей обеспечивают надежную защиту оборудования, удобство для разработчика и персонала, а также товарный вид. Стоят они дешевле самодельных аналогов, так как являются продуктом крупносерийного производства. Некоторые типы изделий сертифицированы для эксплуатации в особых условиях: взрывоопасная зона; внешние механические воздействия; электромагнитные помехи. Шкафы и стойки служат для размещения 19-дюймового, метрического и электротехнического оборудования с помощью вертикальных держателей передних панелей, монтажных плат и рельсов. Выпускаются шкафы настенного или напольного исполнения с различной степенью защиты от воздействия окружающей среды. Существуют специальные модификации шкафов для размещения компьютеров и серверов, а также кроссовые шкафы для волоконно-оптических систем. Современные системы несущих конструкций представляют потребителю возможность по мере необходимости приобретать для них дополнительное конструктивно совместимое оборудование. Данный подход соответствует общей тенденции развития средств автоматизации, согласно которой разнообразные устройства и системы могут собираться из относительно небольшого числа готовых стандартизированных конструкций и функционально законченных частей (преобразователей сигналов, управляющих контроллеров, источников питания, терминалов, исполнительных органов, коммутационных элементов и т. д.). Блочные каркасы. Они являются центральной частью евромеханических конструкций, в которые вставляются печатные платы, источники питания, электронные модули. Блочные каркасы устанавливаются в стойки и шкафы. Блочный каркас состоит из двух боковых панелей с монтажными функциями и минимум четырех поперечных несущих монтажных рельсов, к которым крепятся направляющие. Вертикальные размеры блочных каркасов кратны условной единице: 1U = 44,45 мм, горизонтальные – 1НР = 5,08 мм. Ширина передней панели блочного каркаса равна 19 дюймам (482,6 мм). Для направляющих предусмотрено до 84 посадочных мест с шагом 1НР. Минимальное расстояние между двумя соседними направляющими составляет 3НР. Во встраиваемых системах часто используют блочные каркасы меньшей ширины: 28НР, 42НР или 63НР. Блочные каркасы позволяют установить дополнительные контактные пружины и экраны электромагнитной защиты. Предусмотрены также различные исполнения верхних, нижних и задних крышек, в том числе с функцией электромагнитной защиты, а также монтажные панели (шасси) для установки в блочном каркасе тяжелых элементов, например трансформаторов. Приборные корпуса. Они предназначены для построения автономных электронных блоков и выпускаются 19-дюймового стандарта. Возможны два варианта крышек приборных корпусов. В первом варианте крышка плотно облегает корпус, сохраняя его габариты. Такой вариант удобен в системах с не напряженным тепловым режимом. Если требуется обеспечение отвода большого количества тепла, используется второй вариант крышек, при котором они крепятся на тот же каркас и образуют сверху и снизу ниши высотой 1/2U. Ниши служат для активизации движения воздушного потока в корпусе при установке его на стол или монтаже в стойку. Такой вариант называется Ratiopac PRO-air, и его наружный габарит всегда на 1U больше высоты внутреннего монтажного пространства. Для корпусов Ratiopac-PRO выпускается ряд дополнительных принадлежностей: ножки для установки корпусов на стол и друг на друга этажеркой; барьеры и фильтры для систем внутренней вентиляции корпусов air-наполнения; декоративные цветные накладки; задние панели с установленными розетками и вентиляторами и др. Корпуса блоков. Для блоков небольшого объема и клеммников выпускают десятки типоразмеров корпусов, изготовленных методом точного литья из нержавеющей стали, алюминиевых сплавов или пластмассы. Корпуса могут иметь различную степень защиты, вплоть до их применения во взрывоопасных зонах. Стальные корпуса обладают высокой прочностью, долговечностью, способностью работать в широком диапазоне температур. Корпуса из алюминиевых сплавов обладают низким удельным весом и хорошей коррозионной стойкостью, что обусловило их широкое применение в авиационной, морской и наземной ЭА. Пластмассы корпуса обладают низкой ценой, диэлектрическими свойствами, хорошими эстетическими и технологическими качествами, более высокой, чем у металлов, стойкостью к воздействию кислот и щелочей. Для нежестких условий эксплуатации пластмассовый корпус может быть лучшим решением. 2.3. Конструктивные схемы блоковОсновная часть элементов ЭА располагается на печатных платах. Платы должны быть компактно установлены в корпусе таким образом, чтобы обеспечить доступ к ним для настройки и ремонта. Используют следующие типовые конструктивные схемы, обеспечивающие решение данной задачи. Использование электрических соединителей (разъемов). Достоинство этой компоновки схемы – легкосъемность отдельных функциональных ячеек, а, следовательно, простота сборки, обслуживания и ремонта аппаратуры. Электрический соединитель не допускается использовать в качестве единственного элемента крепления ячейки. Для механического крепления ячейки должны быть предусмотрены специальные конструктивные части: направляющие, прижимные планки и т. д. Электрические соединители для подключения ячеек монтируются на шасси или кросс-плате. При использовании шасси электрические связи между ячейками выполняются на основе объемного жгутового монтажа либо плоских кабелей. Применение кросс-платы существенно ускоряет сборку, улучшает массогабаритные показатели ЭА, снижает вероятность ошибок при монтаже. На кросс-плате могут быть смонтированы дополнительные компоненты, общие для всего блока. Однако в кросс-плату труднее вносить изменения, поэтому ее целесообразно применять для ЭА с большим объемом выпуска, схема которой не подвергается частым корректировкам. При техническом обслуживании и ремонте блоков применяются ремонтные платы. Ремонтная плата включается между ячейкой и ее электрическим соединителем в качестве переходника. При этом ремонтируемая функциональная ячейка оказывается выдвинутой из блока, что делает возможным свободный доступ к ней. Ремонтная плата содержит вилку и розетку разъема, связанные печатными или объемными проводниками. В последнее время при конструировании компактной аппаратуры все ощутимей становится диспропорция между развитием интегральных микросхем и методами их объединения в конечную продукцию. В современной ЭА часто удельный объем микроэлектронных компонентов по отношению к объему блока не превышает 15–20%. Остальное место занимают крепежные и монтажные элементы. Более высокая плотность компоновки достигается в следующих двух конструктивных схемах. «Книжная» схема. В ней функциональные ячейки соединяются с каркасом блока с помощью шарниров, благодаря чему они могут поворачиваться подобно страницам книги. В рабочем состоянии ячейки прижаты к каркасу с помощью винтов. Возможен вариант, когда ячейки цепочкой соединяются друг с другом с помощью шарниров подобно страницам «книжки-раскладушки». Электрический монтаж между ячейками выполняется, как правило, с помощью печатных шлейфов. Пакетная конструкция. В ней ячейки электронного блока укладываются одна на другую и стягиваются винтами. Отдельная ячейка представляет собой металлическую раму, внутри которой закреплена печатная плата с навесными элементами. Ячейки соединяются между собой с помощью магистральных соединителей, расположенных перпендикулярно ячейкам. С целью герметизации блока между рамками устанавливаются резиновые уплотнительные прокладки. Для улучшения охлаждения между платами можно установить металлические листы, отдающие тепло от элементов к корпусу. На верхней крышке могут находиться блок питания, а также органы управления и индикации. 2.4. Расположение элементов в конструкцииОсновная часть электронных компонентов ЭА располагается на печатных платах. На лицевую панель блока выводятся индикаторы, органы оперативного управления, часто используемые разъемы. На задней и боковых стенках монтируются разъемы для подключения питания и внешних устройств, держатели предохранителей и другие элементы, к которым необходим свободный доступ в процессе монтажа и эксплуатации. Периодически используемые подстроечные резисторы, к которым необходимо обеспечить доступ без вскрытия корпуса блока, выводятся «под шлиц». Подстроечные и регулировочные элементы желательно не выносить с печатной платы. Во-первых, это выгоднее из соображений технологичности сборки и надежности, во-вторых – из-за увеличения длины соединительных проводников снижается помехозащищенность ЭА. Крупногабаритные и тяжелые элементы – трансформаторы, массивные электролитические конденсаторы, мощные резисторы, радиаторы монтируются на шасси прибора. Элементы, выделяющие значительное количество тепла, устанавливаются на металлических стенках корпуса или радиаторах. Компоновку лицевой панели производят с учетом требований эргономики и технической эстетики. Органы управления располагаются так, чтобы при выполнении типовых манипуляций движения руки оператора при переходе от одного органа к другому носили не хаотичный, а упорядоченный характер (например, слева направо). Если какой-либо орган управления изменяет информацию на индикаторном устройстве, то его следует располагать в непосредственной близости, чтобы в процессе регулировки было удобно наблюдать за изменением показаний. Увеличению индуцируемого параметра должно соответствовать вращение ручки по часовой стрелке либо ее перемещение слева направо или снизу вверх. У тумблеров положение ручки «вверх», «вправо», «от себя» должно соответствовать состоянию «включено». Если тумблеры и кнопки расположены в ряд, то расстояние между их основными линиями должно быть не менее 19 мм, а при работе в перчатках – не менее 25 мм. При компоновке больших панелей и пультов управления их элементы располагают в зависимости от частоты использования (рис 2.1): в зоне А располагают наиболее часто применяемые органы управления и индикации; в зонах В и С – используемые менее интенсивно; в зоне D – вспомогательные элементы. Тумблеры и кнопки, случайное переключение которых может привести к аварийной ситуации, располагают в углублении или защищают съемными крышками.  Рис. 2.1 2.5. Устройства отображения информацииПрименяемые в ЭА устройства отображения информации разделяют на электромеханические и электронные. Электромеханические устройства для отображения цифровой информации могут быть следующих типов: с подвижным указателем и неподвижной шкалой; с подвижной шкалой и неподвижным указателем. Шкалы могут быть линейные и нелинейные. Числа на шкале должны располагаться вертикально и, как правило, содержать не более двух цифр. При необходимости указывается общий множитель, например, x10, x100. Число малых делений между оцифрованными основными делениями не более девяти. Указатель не должен перекрывать цифры на шкале. Размеры шкалы должны выбираться с учетом расстояния до глаз наблюдателя. Например, при расстоянии между делениями в 1 мм произвести отсчет с погрешностью, не превышающей 0,5 деления, можно с расстояния не более 0,5 м. Электронные устройства отображения информации на основе электронных индикаторов позволяют отобразить практически любую текстовую и графическую информацию. Электронные индикаторы могут быть активными и пассивными. Активные индикаторы преобразуют электрическую энергию в световую. Пассивные индикаторы классифицируют по принципу действия, конструкции информационного поля, виду отображаемой информации. По принципу действия: полупроводниковые (светодиодные) индикаторы; вакуумные люминесцентные индикаторы; жидкокристаллические индикаторы (ЖКИ); электронно-лучевые трубки. В зависимости от конструкции информационного поля: единичные индикаторы, состоящие из одного элемента отображения и предназначенные для отображения информации в виде точки, линии или поля; сегментные индикаторы, синтезирующие изображение из совокупности дискретных элементов отображения; матричные индикаторы, у которых элементы отображения имеют вид точек и сгруппированы по строкам и столбцам, что позволяет отображать информацию производственного характера; экраны – матричные индикаторы с большим числом элементов изображения, не имеющие фиксированных знакомест. По виду отображаемой информации: шкальные индикаторы; цифровые и буквенно-цифровые индикаторы; мнемонические индикаторы; графические индикаторы. Пассивные индикаторы при высоких уровнях внешней освещенности имеют максимальный контраст, а при низких уровнях освещенности контраст падает. Активные индикаторы при низких и умеренных уровнях внешней освещенности имеют максимальный контраст, а при повышении уровня контраст падает. Требуемый контраст изображения в активных индикаторах достигается применением широкополосных (нейтральных), узкополосных и поляризованных светофильтров. Выбор светофильтра зависит от яркости и спектрального состава излучения источника внешней засветки, поэтому оптимального светофильтра не существует. В качестве светофильтра используют стекло и пластмассы. Стеклянные светофильтры имеют более совершенные и стабильные оптические характеристики. Пластмассы доступнее, дешевле и технологичнее, но выгорают и растрескиваются при атмосферных воздействиях. Поэтому светофильтры из пластмасс рекомендуется использовать для приборов, эксплуатирующихся только внутри помещений. |