реферат. Реферат. Конструкції енергетичних установок транспортних засобів. Частина 1

Скачать 3.08 Mb. Скачать 3.08 Mb.

|

|

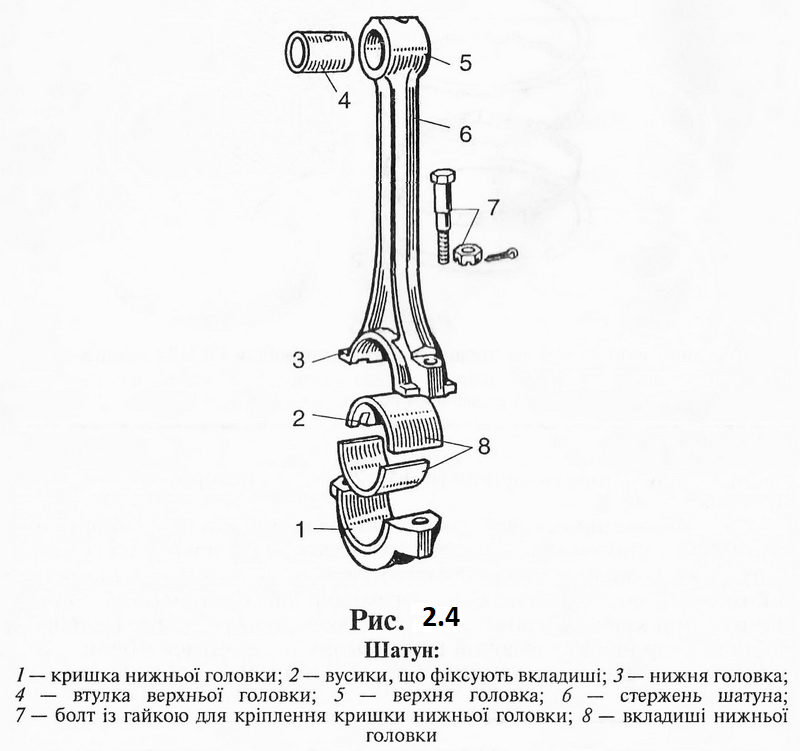

Міністерство освіти і науки України Національний технічний університет «Харківський політехнічний інститут» Кафедра двигунів та гібридних енергетичних установок Індивідуальне домашнє завдання з дисципліни «Конструкції енергетичних установок транспортних засобів. Частина 1» Виконав студент гр.Е-420б Абраменков Андрій Ігорович Перевірив проф. Пильов В.О. Харків 2022 р. Зміст Вступ ..................................................................................... 3 1. Основні поняття октанового, цетанового та метанового чисел палив ....................................................................................... 8 1.1 Октанове число ................................................................... 3 1.2 Цетанове число ................................................................... 2 1.3 Метанове число ................................................................ 1 1.4 Нижча та вища теплотворна спроможність палив ...................2 Висновки. Список джерел інформації. Вступ Стрімке зростання світового товарообігу потребує інтенсифікації транспортних перевезень, а також реалізації технологічних процесів їх регулювання у різних галузях сучасної промисловості. При цьому безперервно зростають робочі швидкості, потужність та енергооснащеність транспортних і технологічних машин. Вказані фактори значно впливають на експлуатацію, проектування та виробництво енергетичних установок як основного елементу будьякої машини. Проблеми енергозбереження та нетрадиційна енергетика, нові технології проектування та виробництва, вдосконалення існуючих та створення нових конструкційних, паливо-мастильних та ізоляційних матеріалів, новітні досягнення зумовлені досвідом експлуатації енергоустановок, засобами підвищення надійності їх елементів, екологічними проблемами тощо. Досягнення сучасної науки найбільш швидко впливають на експлуатацію енергетичних установок. Так створення нових конструкційних матеріалів дозволяє підвищити експлуатаційні навантаження та потужність, розробити нові високоефективні технології ремонту та відновлення деталей енергоустановок, нові мастильні матеріали, скоротити витрати енергії на тертя та підвищити зносостійкість устаткування. У свою чергу створення нових технологій та оснащення для ремонту дозволяють скоротити час простоїв та підвищити конкурентоспроможність засобів транспорту, а створення та впровадження альтернативних палив та новітніх відновлюваних джерел енергії – підвищити їх економічність та екологічність. Транспорт – сфера людської діяльності, що найбільш динамічно розвивається. У багатьох випадках розвиток транспортних систем визначає технічний прогрес в інших галузях господарської діяльності людини. Сучасна транспортна галузь, це складна господарська структура, що поєднує в собі велику кількість видів транспорту, діяльність яких взаємопов'язана та залежить одна від іншої. При такому рівні інтеграції різних елементів транспортної системи, для її ефективного функціонування необхідна чітка й злагоджена робота всіх ланок складного ланцюга доставки вантажів від виробників до споживачів. У цьому зв'язку важливе значення для функціонування транспортної сфери набувають питання ефективної технічної експлуатації окремих видів і засобів транспорту. За останні роки транспортні засоби зазнали значних змін, спрямованих на підвищення їх ефективних, економічних і екологічних показників. В їх проектування, виробництво та експлуатацію широко впроваджуються нові технології. Використання сучасної обчислювальної техніки значно розширило можливості дослідників і проектувальників транспортних засобів. Комп'ютерне моделювання дає змогу досліджувати складні процеси, що відбуваються в енергетичному обладнанні, знаходити оптимальні сполучення значного числа окремих параметрів що визначають ефективність функціонування всіх видів обладнання транспортних систем. Сучасні засоби тривимірного проектування дають можливість ще на стадії створення машин і механізмів впровадити віртуальні випробування елементів конструкцій і цілих агрегатів, значно підвищуючи якість проектування й скорочуючи терміни на доведення нової техніки до виробництва та витрати людських та матеріальних ресурсів. Особливе місце займають питання безпеки та охорони праці при експлуатації енергетичних установок та допоміжного обладнання на транспорті. Так вантажопідйомність сучасних офшорних кранів сягає кількох тисяч тон, що ставить на чільне місце вимоги до безпеки робітників та цілісності унікального коштовного обладнання. Підвищення швидкохідності двигунів енергетичних установок робить першорядною проблему оцінки рівня шуму і вібрації та захисту від них людей. Нові досягнення науки та промисловості зі створення нових і удосконалення існуючих енергетичних установок на транспорті потребують змін та підвищення якості підготовки фахівців для транспортної галузі. Слід зазначити, що вимоги до якості підготовки на морському транспорті встановлені Кодексом ПДМНВ, що, у свою чергу, зумовлює запровадження нових освітніх технологій. Основні поняття октанового, цетанового та метанового чисел палив. Октанове число Октанове число — це вміст (за об'ємом) ізооктану(о.ч.=100) в суміші з н-гептаном (о.ч.=0), еквівалентний за детонаційною стійкістю досліджуваному паливу. Октанове число може бути більше 100. Визначення октанового числа і його різновиди Октанове число визначається на спеціальних установках шляхом порівняння характеристик горіння випробуваного палива й еталонних сумішей ізооктану (детонаційна стійкість якого прийнята за 100) і н-гептану (детонаційна стійкість якого прийнята за 0). Випробування протікають у двох режимах: жорсткому (частота обертання колінвалу 900 хв−1, температура всмоктуваної суміші 149 °C) і м'якому (600 хв−1, температура всмоктуваного повітря 52 °C). Одержують відповідно моторне і дослідницьке октанове числа (ОЧМ і ОЧД). Різниця між ними називається чутливістю і характеризує ступінь придатності бензину до різних умов роботи двигуна. Вважають, що ОЧД краще характеризує бензини при їзді в міських умовах, а ОЧМ — в умовах високих навантажень і швидкостей. Середнє арифметичне між ОЧД й ОЧМ називають октановим індексом, прирівнюють до дорожнього октанового числа, що нормується стандартами деяких країн (наприклад, США) і вказується на бензоколонках як характеристика палива, що продається. При виробництві бензинів змішанням фракцій різних процесів важливе значення мають так звані октанові числа змішання (ОЧЗ), що відрізняються від дійсних октанових чисел окремих компонентів. Октанові числа змішання залежать від природи нафтопродукту, його вмісту в суміші й деяких інших факторів. У парафінових вуглеводнів ОЧЗ вище дійсних ОЧ, а в ароматичних залежність складніша. Різниця може перевищувати 20 пунктів. Октанове число змішання важливо враховувати при додаванні в паливо оксигенатів: спиртів і етерів (ефірів). Проблема підвищення октанового числа бензину До початку 1970-х років проблема підвищення октанового числа бензину вирішувалася винятково за рахунок застосування етилової рідини, що містить тетраетилсвинець (ТЕС). Впровадження каталітичних нейтралізаторів, чутливих до наявності свинцю, привело до необхідності перегляду технічної політики в різних країнах. Були розроблені програми переходу на неетиловані палива. І хоча терміни виконання цих програм неодноразово відкладалися, застосування тетраетилсвинцю підходила до кінця. США, Австрія й Японія виробляють повністю неетиловані бензини, в інших країнах обсяг їхнього виробництва постійно збільшувався. У липні 2021 останньою країною, яка перестала використовувати етиловані бензини став Алжир. Проблема вироблення неетилованого бензину зараз вирішується за рахунок модифікації компонентного складу. У товарні бензини додають алкілати, ізомеризати й сполуки, що містять кисень. При цьому одночасно вирішується інші проблеми: зниження тиску насиченої пари бензину, зменшення концентрації бензолу і забезпечення повноти згоряння палива. Альтернативні свинцю органічні антидетонатори й ті, що містять метал, типу екстраліну одержали не таке широке застосування, як ТЕС. Їх використовують на деяких НПЗ, а з деякого часу пропонують власникам автомобілів як так званих октан-бустерів, тобто препаратів для коригування октанового числа бензину безпосередньо на місці застосування палива. Цетанове число Цетáнове числó — критерій, що характеризує займистість дизельних палив. Ц.ч. чисельно дорівнює об'ємній частці цетану (С16Н34, гексадекан), ц.ч. якого приймається за 100, у суміші із α-метилнафталіном (ц.ч. = 0). Коли ДП характеризується такою ж займистістю, визначеною на дослідному двигуні, що і модельна суміш цих двох вуглеводнів, то цетанове число даного палива приймають рівним відсотковій частці цетану у цій суміші.Чим воно більше, тим легша займистість суміші при стисненні. Оптимальну роботу стандартних двигунів забезпечують палива з ц.ч. 40—55. При ц.ч. меншому від 40 різко зростає затримка запалювання (час між початком вприскування і займанням палива) і швидкість наростання тиску в камері згоряння, збільшується зношування двигуна. Стандартне паливо характеризується цетановим числом 40—45, а паливо вищої якості (преміум) має цетанове число 45—50. Необхідне цетанове число залежить від типу двигуна (його швидкохідності і ступеня стиску), а також від інших факторів. Оптимальне ЦЧ при різній частоті обертання колінвалу n визначається за формулою: ЦЧ = 3,5•n1/3 Преміум ДП легше і містить більше легкозаймистих легких фракцій і тому придатніше для запуску двигуна у холодну погоду; крім того, співвідношення водню до вуглецю у легких фракціях вище, тому при згоранні такого ДП утворюється менше диму. При ц.ч. понад 60 знижується повнота згоряння палива, зростає димність викидних газів, підвищується витрата палива. Деякою мірою ц.ч. залежить від групового складу палива (частки парафінів, олефінів, нафтенів, ароматиків). Парафіни здатні до самозаймання при низьких температурах і є корисним компонентом ДП. Метанове число Мета́нове число́ — показник, що характеризує детонаційну стійкість газоподібного палива (здатність палива протистояти самозайманню при стискуванні) для двигунів внутрішнього згорання. Число дорівнює вмісту (у відсотках за об'ємом) метану в його суміші з воднем, при якому ця суміш еквівалентна по детонаційній стійкості досліджуваному паливу в стандартних умовах випробувань. Метанове число 100 відповідає чистому метану (детонаційно стійкий). Метанове число 0 відповідає водню (нестійкий). Деякі види палива мають метанове число більше 100, такі палива порівнюються з сумішшю метану і вуглекислого газу. За визначенням метанове число для таких палив розраховується як 100 + об'ємний вміст (у відсотках) CO2 у суміші з метаном. Нижча та вища теплотворна спроможність палив. Теплотворна здатність палива – це кількість теплоти, яка виділяється при повному згорянні одиниці маси або об’єму палива (кДж /кг, кДж /м3). За певних умов волога, що виділяється при горінні палива може конденсуватися або перетворюватися у пару Цей процес впливає на теплотворну здатність. Тому є поняття нижчої та вищої теплотворної здатності. Нижча теплотворна здатність (Qрн) – це кількість теплоти, що виділяється при повному згорянні одиниці палива за умов, що вся вода, що утворюється при цьому перейде в пар. Вища теплотворна здатність (Qрв) – це кількість теплоти, що виділяється при повному згорянні одиниці палива за умов, що водяні пари повністю конденсуються ( теплота не витрачається на нагрів та випаровування води). Зв’язок між ними виражається наступним рівнянням: Qрн=Qрв–2500·w, кДж /кг (кДж /м3), (2.4) де 2500 – теплота, яка витрачається на нагрів та випаровування 1 кг вологи, кДж/кг; w – вміст вологи в продуктах горіння палива, кг/кг (кг/м3). Для твердих та рідких палив можна використовувати формулу: Qрн=Qрв–25·(9·Нр+Wр), кДж/кг 25 – тому, що склад палива надано у %, а в формулі розрахунок проводиться на 1 кг; 9 – показує, що при теоретичному горінні 1 кг водню виділяється 9 кг вологи. На практиці користуються значенням Qрн, яка визначається за формулою адитивності як сума добутків теплових ефектів реакцій горіння компонентів палива з киснем на їх частку в складі палива (масову для твердих і рідких палив та об’ємну – для газоподібних) – табл. 1. Таблиця 1 - Розрахунок Qрн для різних видів палива.

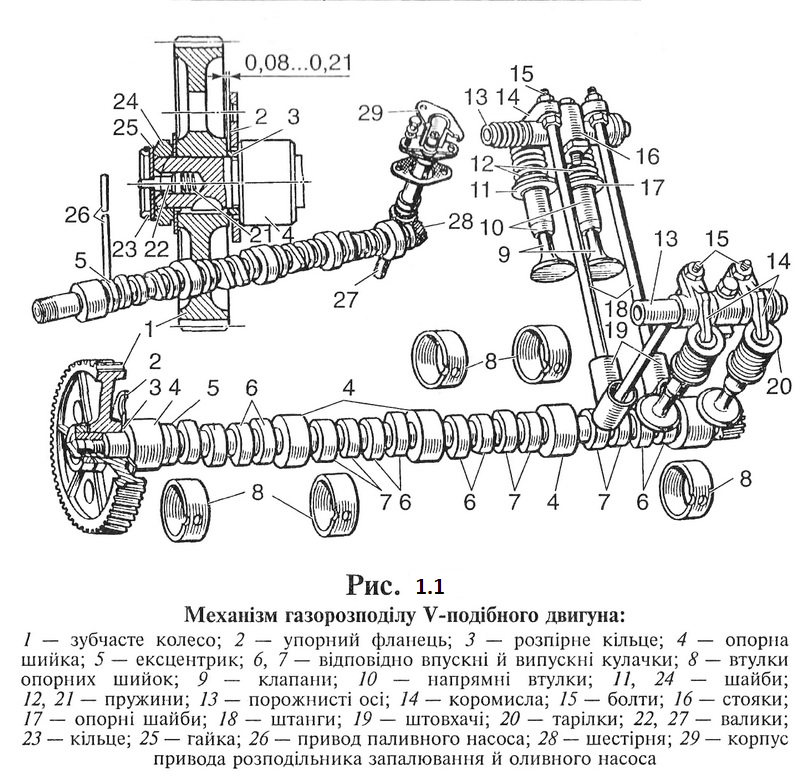

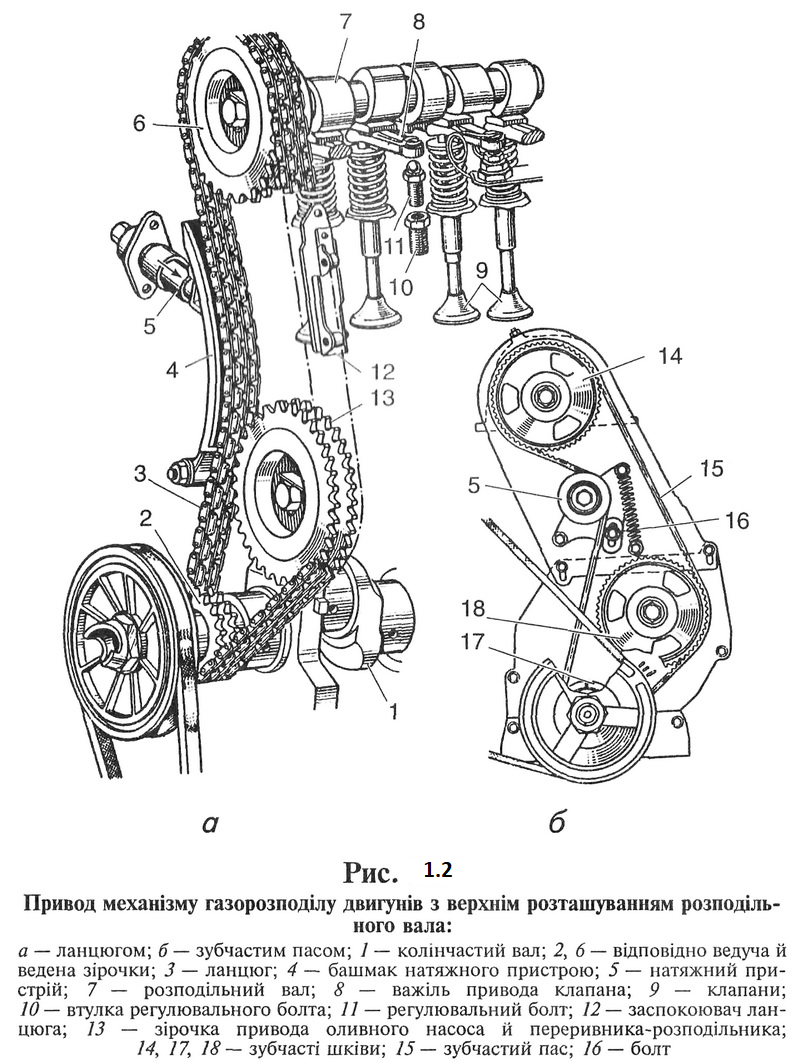

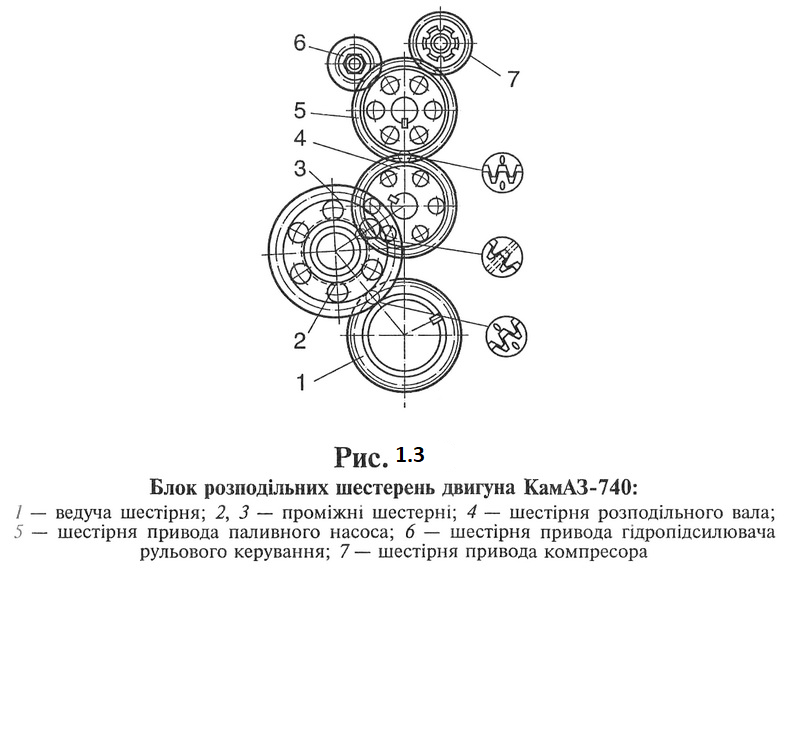

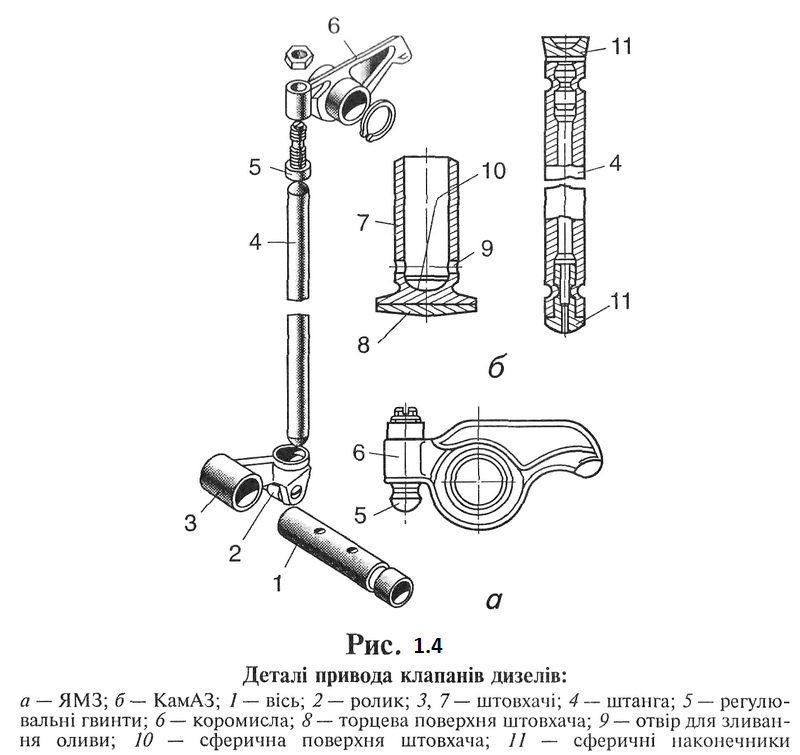

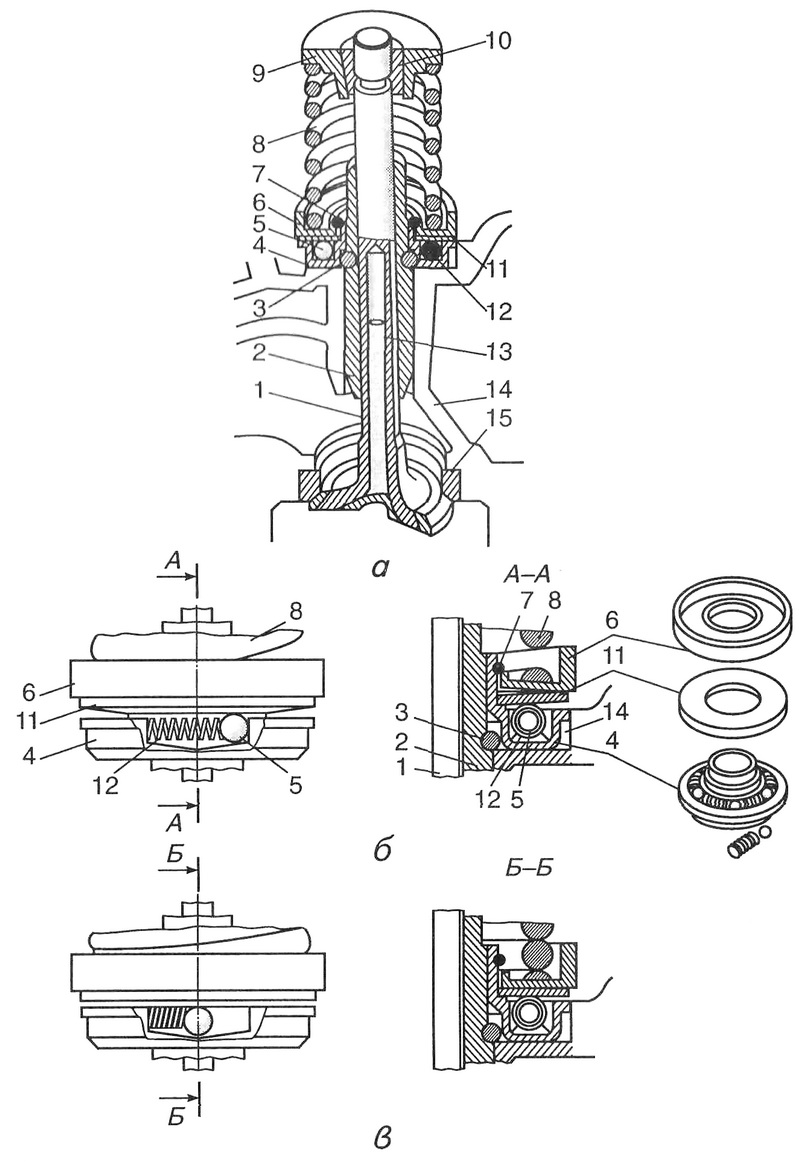

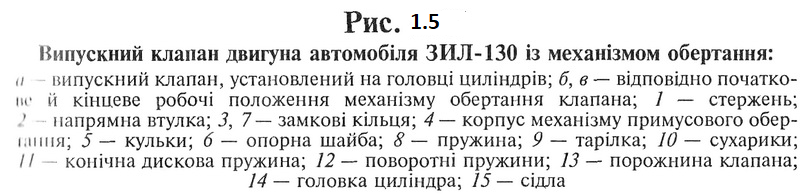

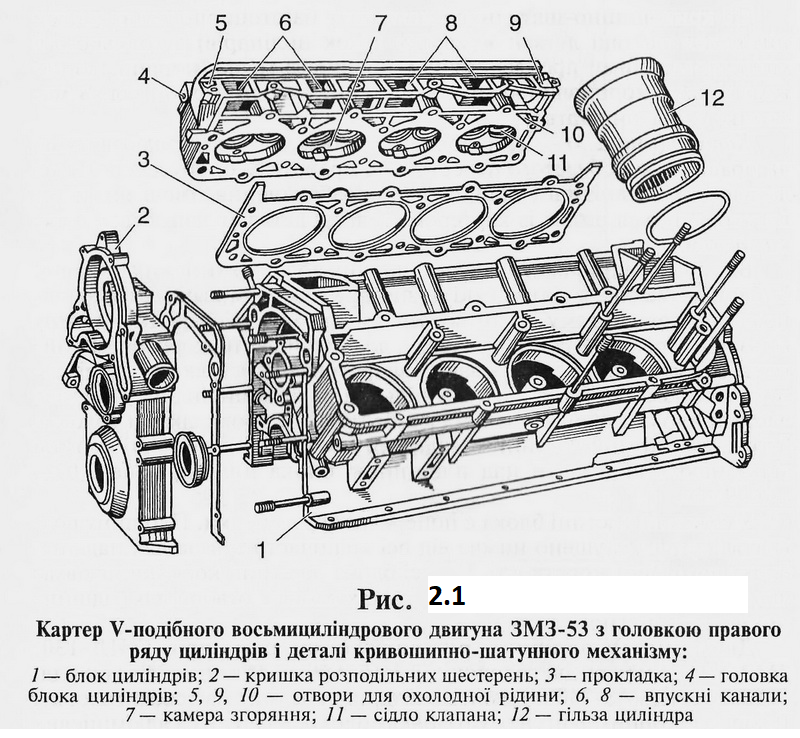

Висновки: Паливо може бути в трьох агрегатних станах: тверде, рідке і газоподібне, кожен з яких може мати свій молекулярний склад. Процес горіння у цих видів палива відбувається по-різному. Так для твердого палива процес горіння проходить наступні стадії: подсушка палива і нагрівання до температури початку виходу летких речовин; займання летких речовин і їх вигоряння; нагрівання коксу до займання; вигоряння горючих речовин з коксу. Остання стадія є основною, тому що вона визначає інтенсивність топлівосжіганія та газифікації в цілому. Рідке паливо спалюють зазвичай врозпиленому стані. Розпилення палива дозволяє значно прискорити його згоряння і отримати високі теплові напруги обсягів топкових камер внаслідок збільшення площі поверхні контакту палива з окислювачем. Горіння рідких палив відбувається після її випаровування в паровій фазі. Швидкість горіння рідких горючих з вільної поверхні зростає із збільшенням температури їх підігріву. Також варто відзначити умовне паливо, яке дозволяє зіставити теплову цінність різних видів органічного палива. Список джерел інформації: https://uk.wikipedia.org https://studall.org/all2-164197.html https://ksma.ks.ua/wp-content/uploads/2021/02/seutto_2015.pdf Міністерство освіти і науки України Національний технічний університет «Харківський політехнічний інститут» Кафедра двигунів та гібридних енергетичних установок Індивідуальне домашнє завдання з дисципліни «Конструкції енергетичних установок транспортних засобів. Частина 2» Виконав студент гр.Е-420б Абраменков Андрій Ігорович Перевірив проф. Пильов В.О. Харків 2022 р. Зміст 2 Матеріали основних деталей двигунів ........................................20 2.1 Матеріали деталей газорозподільного механізму .......................10 2.2 Матеріали деталей поршневої групи ........................................10 Висновки. Список джерел інформації. 2 Матеріали основних деталей двигунів. 2.1 Матеріали деталей газорозподільного механізму. ГРМ - скорочення від «газорозподільний механізм». Механізм розподілу впускання горючої суміші і випуску відпрацьованих газів в циліндрах двигуна внутрішнього згорання. Здійснюється шляхом відкриття і закриття впускних і випускних клапанів цилиндрів за допомогою розподільного валу і кулачкового механізму. Розподільний вал має жорстку синхронізацію обертання з коленвалом, реалізовану за допомогою зубчато- ременной або ланцюгової передачі. Як правило, на высокофорсированных двигунах обрив або прослизання ремня ГРМ обо ланцюга ГРМ производить до выхода двигуна з ладу. М  еханізм газорозподілу складається з таких основних деталей: - розподільного вала; його привода; штовхачів; штанги; коромисла; впускних і випускних клапанів. еханізм газорозподілу складається з таких основних деталей: - розподільного вала; його привода; штовхачів; штанги; коромисла; впускних і випускних клапанів.. Розподільні вали (рис.1.1) виготовляються з металу і, як правило, тверді, хоча іноді використовують порожнисті розподільні вали. Матеріали, що використовуються для розподільного вала, зазвичай: Чавун: Часто використовувані у великих обсягах виробництва розподільні вали охолодженого заліза мають хорошу зносостійкість, оскільки процес охолодження їх загартовує. Інші елементи додають до заліза перед литтям, щоб зробити матеріал більш придатним для його нанесення. Сталеві заготовки: Коли потрібен якісний розподільний вал або виробництво невеликого обсягу, будівельники двигунів та виробники розподільних валів вибирають сталеві заготовки. Це набагато трудомісткий процес і, як правило, дорожчий за інші методи. Спосіб побудови, як правило, будь-який кування, обробка (за допомогою a токарний верстат по металу або фрезерний верстат), кастинг або гідроформування. Можуть бути використані різні типи сталевих прутків, одним із прикладів є EN40b. При виробництві розподільного вала з EN40b, розподільний вал також буде термічно оброблена через газ азотування, що змінює мікроструктуру матеріалу. Це дає поверхневу твердість 55-60 HRC, придатний для використання у високоефективних двигунах. П  ривід розподільного валу здійснюється за допомогою зубчастої, ланцюгової (рис. 1.2, а) або пасової (рис. 1.2, б) передачі. ривід розподільного валу здійснюється за допомогою зубчастої, ланцюгової (рис. 1.2, а) або пасової (рис. 1.2, б) передачі.Зубчасті колеса привода мають входити в зчеплення між собою приточно визначеному положенні колінчастого й розподільного валів, що забезпечує правильність заданих фаз газорозподілу та порядку роботи двигуна. Тому під час його складання зубчасті колеса вводяться в зачеплення за мітками на їхніх зубьях (на западині між зубцями колеса та на зубці шестерні). Щоб зменшити рівень шуму, зубчасті колеса виготовляють з косими зубцями і з різних матеріалів. На колінчастому валу встановлюють сталеву шестерню, а на розподільному — чавунне колесо (двигуни ЗИЛ-ІЗО, МАЗ-5335) або текстолітове (двигуни автомобілів ГАЗ-53-12, УАЗ-3151-01). У двигунах легкових автомобілів сімей «Москвич» і ВАЗ (із приводом на задні колеса) механізм газорозподілу приводиться в дію під колінчастого вала дворядним втулково-роликовим ланцюгом З (див. рис. 1.2), що з'єднує ведучу зірочку 2 колінчастого вала із зірочкою 6 розподільного вала та зірочкою 13 валика привода оливного насоса й переривника-розподільника запалювання. В разі різкої зміни частоти обертання колінчастого вала виникають коливання вітки ланцюга. Для гасіння їх слугує пластмасова колодка (заспокоювач) 12. З протилежного боку колодки розміщується башмак 4 натяжного пристрою. Один кінець башмака закріплено на осі, а інший — з'єднано з регулювальним механізмом 5, що притискає башмак до ланцюга. Останній натягають за допомогою гайки регулювального механізму. У  двигунах передньоприводних автомобілів ВАЗ-2108 «Спутник», ВАЗ-2109 привод механізму газорозподілу складається з двох зубчастих шківів, установлених на колінчастому и розподільному валах, натяжного ролика та зубчастого паса. Останнім приводиться в обертання також шків насоса охолодної рідини. Головною особливістю такого привода є еластичний пас із зубьями напівкруглої форми. двигунах передньоприводних автомобілів ВАЗ-2108 «Спутник», ВАЗ-2109 привод механізму газорозподілу складається з двох зубчастих шківів, установлених на колінчастому и розподільному валах, натяжного ролика та зубчастого паса. Останнім приводиться в обертання також шків насоса охолодної рідини. Головною особливістю такого привода є еластичний пас із зубьями напівкруглої форми. Його виготовляють з оливостійкої гуми, армованої кордом із скловолокна. Зуб'я для підвищення стійкості проти спрацювання покрито еластичною тканиною. У механізмі газорозподілу з верхнім розташуванням клапанів і нижнім — розподільного вала клапани мають привод через передаточні деталі (штовхачі, штанги й коромисла). Ш  товхані передають зусилля від розподільного вала через штанги до коромисел. Виготовляють їх із сталі або чавуну. Штовхачі (рис. 1.4) бувають важільно-роликовими й циліндричними. товхані передають зусилля від розподільного вала через штанги до коромисел. Виготовляють їх із сталі або чавуну. Штовхачі (рис. 1.4) бувають важільно-роликовими й циліндричними.У дизелях ЯМЗ-236 на ЯМЗ-238 застосовують важільно-роликові хитні штовхачі З (рис. 1.4, а), встановлені на осі 1 над розподільним палом. Ролик 2 штовхача 3 спирається на кулачок розподільного вала. Вісь ролика обертається на голчастих підшипниках, тому, коли ролик перекочується по кулачку, тертя ковзання замінюється тертям кочення. Зверху на штовхач спирається штанга 4. У двигунах ЗИЛ-ІЗО, ЗМЗ-53-11, КамАЗ-740 застосовують циліндричні штовхачі 7 (рис. 1.4, б), встановлені в спеціальних отворах — напрямних. У дизелі автомобіля КамАЗ-740 напрямні знімні. Внутрішня порожнина штовхача має сферичну поверхню 10 під штангу й отвір 9 для зливання оливи. Для підвищення працездатності сталевих штовхачів їхню торцеву поверхню 8 у місці стикання з кулачком направляють спеціальним зносостійким чавуном. Штанги передають зусилля від штовхачів до коромисел. їх виготовляють із сталевого прутка із загартованими кінцями (двигун автомобіля ЗИЛ-ІЗО) або з дюралюмінієвого стержня із сталевими сферичними наконечниками (двигуни ЗМЗ-53-11, ЗМЗ-24-04). У дизелях ЯМЗ і КамАЗ штанги 4 (див. рис. 1.4, б) роблять із сталевої трубки. На кінцях штанг напресовують сталеві сферичні наконечники 11, якими вони з одного боку впираються у сферичні поверхні регулювальних гвинтів 5 (див. рис. 1.4, а), вкручених у коромисла 6, аз іншого — у штовхачі. Коромисло передає зусилля від штанги до клапана й становить нерівноплечій важіль, виготовлений із сталі або чавуну. Плече коромисла з боку клапана приблизно в півтора раза довше, ніж із боку штанги штовхача. Це не тільки зменшує хід штовхача та штанги, а й знижує сили інерції, які виникають під час їхнього руху, що підвищує довговічність деталей привода клапанів. Коромисло карбюраторних двигунів розташовано на спільній порожнистій осі 13 (див. рис. 1.4), у кінці якої запресовано заглушки, що дає змогу підводити оливу до бронзових втулок коромисел і сферичних наконечників регулювальних болтів 15. Осі 13 разом із коромислами встановлюють на кожній головці циліндра за допомогою стояків 16. На дизелях осі коромисел виконано як одне ціле із стояками, й кожне коромисло коливається на своїй осі. Клапани відкривають і закривають впускні й випускні канали, що з'єднують циліндри з газопроводами системи живлення. Випускний клапан (рис. 1.5, а) складається з плоскої головки і стержня 1, з'єднаних між собою плавним переходом. Для кращого наповнення циліндрів пальною сумішшю діаметр головки впускного клапана роблять значно більшим, ніж діаметр випускного. Оскільки клапани працюють в умовах високих температур, їх виготовляють із високоякісних сталей (впускні — з хромистої, випускні, які стикаються з гарячими відпрацьованими газами й нагріваються до температури 600...800 °С, —- із жаростійкої) і в головку циліндрів запресовують спеціальні вставки (сідла) 15 із жароміцного чавуну.   Застосування вставних сідел підвищує термін служби головки циліндрів і клапанів. Робоча поверхня головки клапана (фаска) має кут 45 або 30°. Фаску головки клапана старанно обробляють і притирають до сідла. Стержні 1 клапанів мають циліндричну форму. Вони переміщуюься у втулках 2, виготовлених із чавуну або спечених матеріалів і запресованих у головку блока. На кінці стержня проточено циліндричні канавки під виступи конічних сухариків 10 , які притискаються до конічної поверхні тарілки 9 під дією пружини 8. У двигунах ЯМЗ, КамАЗ та сім'ї «Москвич» для підвищення працездатності механізму газорозподілу клапани притискаються до сідел не однією пружиною, а двома. При цьому напрям витків пружин роблять різним, щоб у разі поломки однієї з пружин її витки не потрапляли між витками іншої й не порушувалася робота клапанного механізму. На впускних клапанах під опорні шайби у верхній частині напрямних втулок (у двигунах ЗИЛ, КамАЗ, ЗМЗ) встановлюють гумові манжети або ковпачки. Коли клапан відкривається, манжети щільно притискаються до його стержня й напрямної втулки, що запобігає можливому витіканню (підсмоктуванню) оливи в циліндри крізь зазор між втулкою та стержнем клапана (під час такту впускання). У двигунах ЗИЛ-ІЗО, 3м3-53-11 для кращого відведення теплоти від випускних клапанів застосовується натрієве охолодження. Для цього клапан роблять порожнистим і його порожнину 13 заповнюють металічним натрієм. Натрій має високу теплопровідність і плавиться за температури 98 °С. Під час роботи двигуна розплавлений натрій обмиває внутрішню порожнину клапана, при цьому теплота від його головки передається стержню й через напрямну втулку та головку циліндрів відводиться до охолодної рідини. У клапанному приводі двигунів ЗМЗ, крім сухариків 16 і тарілки 14 , є конічна втулка 75, що щільно обхоплює сухарики й стикається з тарілкою вузьким кільцевим пояском. Завдяки цьому зменшується тертя у з'єднанні й клапан може повертатися під дією зусилля, що передається через коромисло. Останнє сприяє зняттю нагару з головки та сідла клапана й запобігає обгорянню їх. 2.2 Матеріали деталей поршневої групи. До деталей поршневої групи багатоциліндрових двигунів належать такі деталі: - картер (блок циліндрів) з головкою й ущільнювальними прокладками; - поршнева група (поршні, поршневі кільця, поршневі пальці); - шатуни; - колінчастий вал; - маховик; - піддон картера. Картер (рис. 2.1) — це найбільша й найскладніша деталь двигуна, як правило, коробчастого перерізу, що править за опору для робочих деталей та механізмів і захищає їх від забруднення. Іноді циліндри виготовляються разом із картером, тоді ця деталь називається блоккартером. Блок циліндрів відливають із чавуну або алюмінієвих сплавів. У блок уставляють гільзи, які безпосередньо обмиваються охолодною рідиною й тому називаються «мокрими». У верхню частину гільз, виготовлених із сірого чавуну, для підвищення корозійної стійкості та зменшення спрацювання запресовують вставки зі спеціального антикорозійного чавуну. Ущільнення гільз циліндрів у верхній частині блока здійснюється сталеазбестовими прокладками головок блока, а в нижній частині — мідними прокладками. Верхні кромки гільз мають виступати над площиною блока циліндрів на 0,02... ...0,09 мм. У середній частині блока є поперечні перегородки. Площину розняття картера опущено нижче від осі колінчастого вала для надання блоку потрібної жорсткості. По осі блока на стінці коробки штовхачів, а також у передній та задній стінках блока є отвори для підшипників розподільного вала. Двигуни з У-подібним розташуванням циліндрів (ЗИЛ-ІЗО, Ш3-53-12) мають дві головки з алюмінієвого сплаву на кожен ряд. У двигуні КамАЗ-740 кожний циліндр (із восьми) має свою головку. В карбюраторних двигунах у головках блоків, відлитих з алюмінієвих сплавів, розташовано камери згоряння, в яких зроблено різьбові отвори для свічки запалювання, а в дизелях — отвори для форсунок, впускні й випускні канали, а також запресовано сідла й напрямні втулки клапанів. Напрямні втулки виготовляють із спечених матеріалів. У  розвалі блока встановлюється верхня кришка блока циліндрів, виготовлена з алюмінієвого сплаву. В кришці є впускні трубопроводи, що обмиваються охолодною рідиною для підігрівання пальної суміші. Зверху кришка має площадку з двома отворами для встановлення карбюратора. розвалі блока встановлюється верхня кришка блока циліндрів, виготовлена з алюмінієвого сплаву. В кришці є впускні трубопроводи, що обмиваються охолодною рідиною для підігрівання пальної суміші. Зверху кришка має площадку з двома отворами для встановлення карбюратора.Прокладка головки блоку-деталь двигуна внутрішнього згоряння, що встановлюється між блоком циліндрів і головкою блоку циліндрів. Функцією цієї деталі є запобігання витоку газів з камери згоряння, а також масла і охолоджуючої рідини з каналів, що з'єднують згадані масивні деталі. Типи прокладок: Багатошарова сталева. Містить від 2 до 5 (зазвичай трьох) тонких сталевих шарів, прошарених еластомером. Лицьові поверхні мають додатково нанесені силіконом окантовки каналів. Суцільні мідні. Відрізняються надзвичайно високою надійністю, застосовуються на машинах особливого призначення. Композитні (застаріла технологія). Зазвичай побудовані на азбесто-графітовій основі. Газовий стик має сталеві кільця, ходи герметиком не окантовані. Еластомерні. Мають сталеву основу, на якій з обох сторін нанесений пластичний матеріал. Газовий стик має сталеві кільця, ходи окантовані силіконовим герметиком (зазвичай червоного кольору). До поршневої групи належать: поршні, поршневі кільця та поршневі пальці (рис. 2.2). Поршень — це металевий стакан, днищем повернутий догори, який сприймає тиск газів і передає його через поршневий палець і шатун на колінчастий вал. Верхня, підсилена частина поршня називається головкою , а нижня, напрямна — юбкою. Приливки у стінках юбки, що призначаються для встановлення поршневого пальця, називають бобишками. Поршні відлито з алюмінієвого сплаву й по бічній поверхні покрито тонким шаром олова для кращого припрацювання. Юбки поршнів у поперечному перерізі мають форму еліпса (більша частина цього еліпса розташовується в площині, перпендикулярній до осі поршневого пальця), а в поздовжньому — форму зрізаного конуса з більшою основою по нижній кромці поршня.  Поршневі кільця (рис. 2.3) запобігають прориву газів крізь зазор між юбкою поршня та стінкою циліндра, а також слугують для видаляння зайвої оливи зі стінок циліндра, щоб не допустити потрапляння її в камеру згоряння. Зазор у замку компресійних кілець становить (0,4 ± 0,1) мм. Всі кільця виготовляють з чавуну, за винятком оливознімних, які виконуються складеними — з двох плоских сталевих кілець і двох розширників (осьового та радіального). Верхні компресійні кільця покривають пористим хромом. Компресійні кільця встановлюють на поршні так, щоб виточки на їхній внутрішній поверхні були повернуті вгору (рис. 2.3). Кільця, що не підлягають хромуванню, покривають по зовнішній поверхні тонким шаром олова для кращого припрацювання. Встановлюючи кільця на поршень, їхні стики (замки) слід розташовувати під кутом 90° один до одного.  Поршневий палець слугує для шарнірного з'єднання поршня з шатуном і може мати найрізноманітніші конструктивні форми (рис. 2.4). Для зменшення маси пальців їх, як правило, виконують порожнистими. Поршневі пальці виготовляють з вуглецевих цементованих та азотованих сталей, а також із високовуглецевих сталей, які піддаються індукційному гартуванню струмами високої частоти. В окремих випадках для підвищення міцності пальця його піддають термохімічній обробці й полірують зовнішню поверхню. Двостороння цементацій підвищує міцність пальця на 15...20 %, а двостороннє азотування - на 35...45 %.  Шатун (рис. 2.4), що передає зусилля від поршня на колінчастий вал, має двотавровий переріз, виготовляється з легованої або вуглецевої сталі штампуванням і складається з верхньої головки, с  тержня та нижньої головки. тержня та нижньої головки.У верхню головку шатуна запресовується бронзова втулка під поршневий палець. Для підведення мастила до тертьових поверхонь у головці та втулці зроблено отвори. Нижня головка шатуна рознімна (площина розняття перпендикулярна до осі шатуна). В ній є отвір для викидання оливи на стінку циліндра та кулачки розподільного вала. До нижньої головки двома болтами кріпиться кришка на шатунні підшипники правлять тонкостінні сталеалюмінієві вкладиші. Від зміщення вони втримуються виступами, які входять у під повідні пази на шатуні й кришці. Для правильного складання шатунно-поршневої групи є позначки: на стержнях шатунів — каталожний номер шатуна, а на кришці виступ, які мають бути повернуті в один бік для першого—четвертого шатунів — назад, а для п'ятого—восьмого — вперед. Колінчастий вал , що сприймає зусилля від шатунів і передає його на маховик, відпивається з магнієвого чавуну й складається з таких елементів (рис. 2.9): носка 5, корінних шийок 7, шатунних шийок 10, щік з противагами 9 та фланця 12 для кріплення маховика. Корінні й шатунні шийки вала загартовуються струмами високої частоти. В щоках вала просвердлено канали для підведення оливи від корінних підшипників до оливних порожнин у шатунних шийках. Оливні порожнини правлять за додаткові грязевловлювачі (ловушки). Грязьові частинки відцентровою силою відкидаються до периферії порожнин, а чиста олива крізь отвори подається в шатунні підшипники. На носку колінчастого вала кріпляться храповик 1 пускової рукоятки, шестірня 4 привода механізму газорозподілу та шків 2привода вентилятора й водяного насоса. Корінними підшипниками колінчастого вала є сталеві тонкостінні вкладиші, за конструкцією аналогічні шатунним. Момент затягування болтів кришок корінних підшипників — 100...110 Н-м. Від осьових переміщень колінчастий вал утримується двома сталевими упорними шайбами 6 і 8, залитими антифрикційним сплавом, які встановлено по обидва боки переднього корінного підшипника. Стороною, залитою антифрикційним сплавом, передня шайба мас бути повернута до шестірні, а задня — до буртика шийки вала. Допустиме осьове переміщення колінчастого вала становить 0.07...0.17 мм. Для ущільнення переднього кінця колінчастого вала в і ріпиці розподільних шестерень встановлюються гумовий самопідгискний сальник та оливовідбивна тарель 3. Задній кінець колінчасті о вала ущільнюється сальником з азбестової набивки, встановленим у пазах блока та задній кришці. Крім того, на задньому кінці і колінчастого вала є оливоскидальний гребінь 11 і оливовідвідна спіральна канавка 13. Маховик — це чавунний диск, що кріпиться болтами до фланця колінчастого вала й призначається для підвищення рівномірності обертання останнього, а також забезпечує подолання двигуном короткочасних перевантажень (наприклад, у момент рушання автомобіля з місця) за рахунок накопиченої під час обертання енергії. На обід маховика напресовано сталевий зубчастий вінець 16 для обертання колінчастого вала стартером під час пуску двигуна. Маховик має мітки 75 для визначення верхньої мертвої точки поршня першого циліндра та канали 14. Піддон картера править за захисний кожух кривошипно-шатунного механізму й резервуар для оливи. Його штампують з листової сталі. Отвір для зливання оливи закривається пробкою з магнітом для збирання металевих частинок на дні піддона. Картер зчеплення й маховика становить захисний кожух, виготовлений з алюмінієвого сплаву; його кріплять до задньої частини блока циліндрів. Для точної фіксації картера відносно деталей коробки передач та зчеплення у блок циліндрів запресовано штифти. Кріплення двигуна до рами автомобіля має бути надійним і водночас забезпечувати пом'якшення поштовхів, що виникають під час роботи двигуна та руху автомобіля. Підвіску двигуна до рами роблять у трьох або чотирьох точках. Як опори до картера двигуна пригвинчують спеціальні кронштейни (лапи). За задні опори іноді правлять лапи картера зчеплення або подовжувач коробки передач. Під опори встановлюють гумові подушки або пружини. Підвіска двигуна на еластичних опорах має обмежувачі поздовжнього переміщення у вигляді тяг чи скоб. Часто для фіксації двигуна відносно рами використовують реактивні тяги. Висновоки: У цій дослідницькій роботі я вивчав основні матеріали деталей з яких складається двигунів внутрішнього згоряння і отримав додаткові знання з цієї теми. У майбутньому планується створити робочу модель двигуна внутрішнього згоряння, що володіє теоретичними знаннями. Список джерел інформації: https://ru.wikipedia.org/wiki/ https://ewikiuk.top/wiki/Camshaft http://mnvk-rizhavka.at.ua/publ/avtosprava/budova_i_oe_avtomobilja/ |