Материаловедение.Технология конструкционных материалов. Контрольная работа №1 вар. 1-МЗП-12_Белохместкин_Д.М._К.Р._№1. Контрольная работа 1 По дисциплине Материаловедение На тему Контрольные тесты Студента Белохместкина Дмитрия Михайловича

Скачать 322.4 Kb. Скачать 322.4 Kb.

|

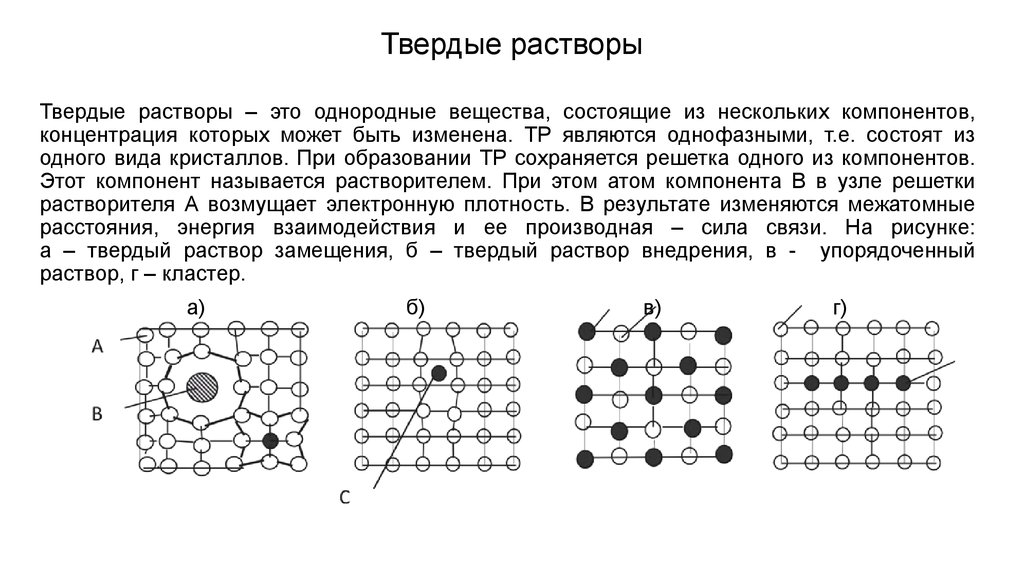

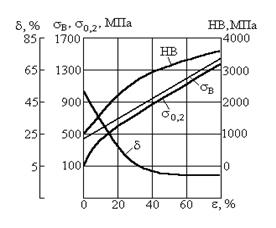

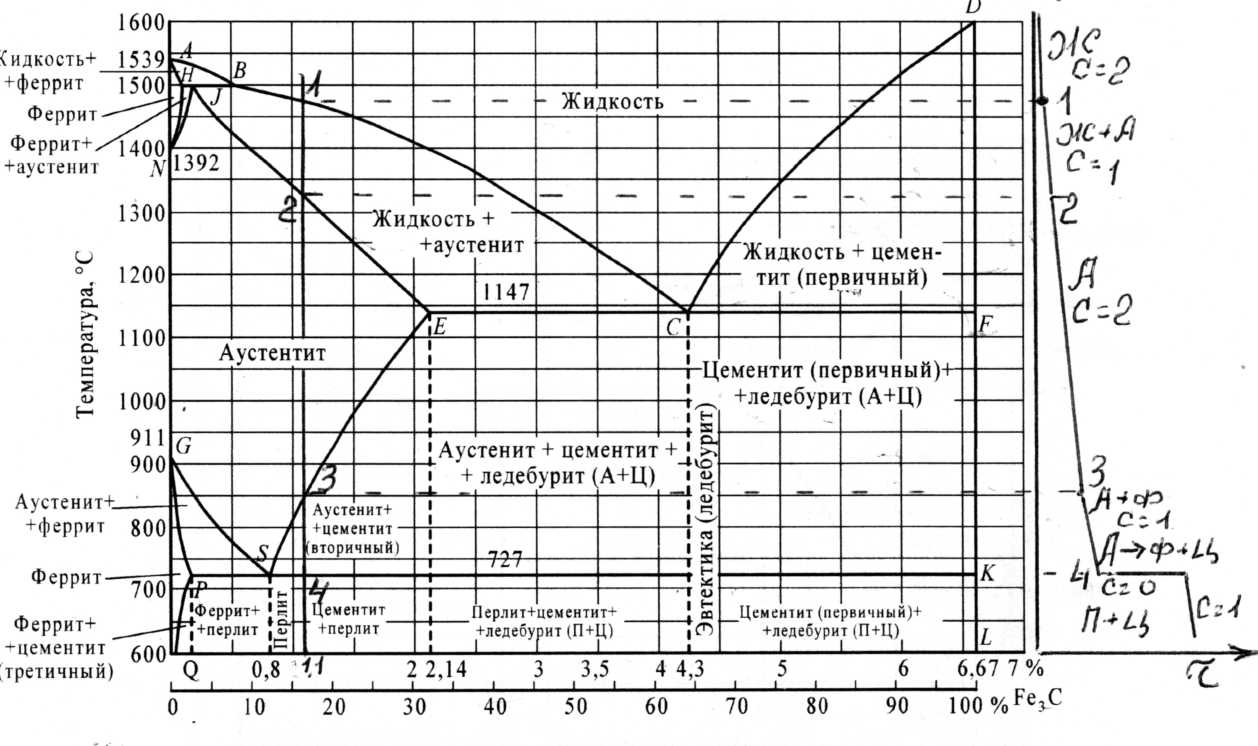

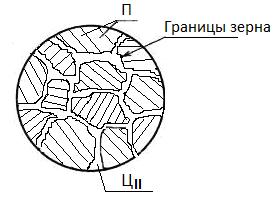

ОглавлениеВариант 5: Перечень заданий. 3 Вопрос 1 4 Вопрос 2 7 Вопрос 3 10 Вопрос 4 13 Список использованной литературы 16 Вариант 5: Перечень заданий.1. Что такое ограниченные и неограниченные твердые растворы? Каковы необходимые условия образования неограниченных твердых растворов? 2. Опишите сущность явления наклепа и примеры его практического использования. 3. Вычертите диаграмму состояния железо - карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 1,1% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется? 4. Стекловолокнит СВАМ. Опишите свойства, способ получения, изготовления деталей и применение его в машиностроении. Вопрос 1Что такое ограниченные и неограниченные твердые растворы? Каковы необходимые условия образования неограниченных твердых растворов? Твердыми растворами называют фазы, в которых один из компонентов сплава сохраняет свою кристаллическую решетку, а атомы других (или другого) компонентов располагаются в решетке первого компонента (растворителя), изменяя ее размеры (периоды). Твердый раствор, состоящий из двух или нескольких компонентов, имеет один тип решетки и представляет собой одну фазу. Существуют твердые растворы внедрения и твердые растворы замещения. Ограниченные твердые растворы образуются только в определенном интервале концентрации компонентов. Неограниченные твердые растворы образуются во всем интервале концентрации компонентов в сплаве. Компоненты этих сплавов неограниченно растворимы в жидком и твердом состояниях, не образуют химических соединений. В твердых растворах с ограниченной растворимостью концентрация растворенного компонента возможна до определенных пределов. В твердых растворах с неограниченной растворимостью возможна любая концентрация растворенного компонента (от 0 до 100 %). По степеням растворимости компонентов различают твердые растворы: - с неограниченной растворимостью компонентов; - с ограниченной растворимостью компонентов. При неограниченной растворимости компонентов кристаллическая решетка компонента растворителя по мере увеличения концентрации растворенного компонента плавно переходит в кристаллическую решетку растворенного компонента. Таким образом, твердый раствор, состоящий из двух или нескольких компонентов, имеет один тип решетки и представляет собой одну фазу Твердые растворы с неограниченной растворимостью образуются при соблюдении следующих условий: 1) у компонентов должны быть однотипные кристаллические решетки; 2) различие в атомных радиусах компонентов не должно превышать для сплавов на основе железа 9%, а для сплавов на основе меди 15%; 3) компоненты должны обладать близостью физико-химических свойств. Однако соблюдение этих свойств не всегда приводит к образованию твердых растворов замещения с неограниченной растворимостью. На практике, как правило, образуются твердые растворы с ограниченной растворимостью. При дальнейшем увеличении концентрации однородный твердый раствор распадается с образованием двухфазной смеси. По характеру распределения атомов растворенного вещества в кристаллической решетке растворителя различают твердые растворы: - замещения; - внедрения; - вычитания. При образовании твердых растворов внедрения атомы растворенного компонента B размещаются между атомами растворителя A в его кристаллической решетке. При образовании твердых растворов замещения атомы растворенного компонента B замещают часть атомов растворителя (компонент A) в его кристаллической решетке (рис.1).  Рис.1. Твердые растворы: а-твердый раствор змещения; б-твердый раствор внедрения; в – упорядоченный раствор; г- кластер Поскольку размеры растворенных атомов отличаются от размеров атомов растворителя, то образование твердого раствора сопровождается искажением кристаллической решетки растворителя (рис.2).  Рис. 2. Искажения кристаллической решетки в твердых растворах замещения: а – атом растворенного компонента больше атома растворителя; б – атом растворенного компонента меньше атома растворителя Твердые растворы замещения с неограниченной растворимостью на основе компонентов: Ag и Au, Ni и Cu, Mo и W, V и Ti, и т.д. Твердые растворы замещения с ограниченной растворимостью на основе компонентов: Al и Cu, Cu и Zn, и т.д. Твердые растворы внедрения: при растворении в металлах неметаллических элементов, как углерод, бор, азот и кислород, например: Fe и С. Вопрос 2Опишите сущность явления наклепа и примеры его практического использования. Наклеп металла является одним из способов упрочнения металлического изделия. Происходит это благодаря пластической деформации, которой такое изделие подвергают при температуре, находящейся ниже температуры рекристаллизации. Способность реального металла пластически деформироваться является его важнейшим и полезнейшим свойством. Это свойство используют при различных технологических процессах - при протяжке проволоки, операциях гибки, высадки, вытяжки, штамповки и т.д. Большое значение оно имеет и для обеспечения конструктивной прочности или надежности металлических конструкций, деталей машин и других изделий из металла. Основная масса промышленных сплавов имеет поликристаллическую структуру. При деформации поликристаллов деформация зерен начинается сразу по нескольким системам скольжения и сопровождается изгибами и поворотами плоскостей скольжения. С ростом деформации различия в ориентации между зернами уменьшаются, и изменяется микроструктура: зерна вытягиваются в направлении пластического течения (рис. 3в).  Рис.3. изменение микроструктуры поликристаллического металла при деформации Внутри зерна повышается плотность дефектов. При значительных деформациях образуется волокнистая структура, где границы зерен различаются с трудом (рис. 3г). В результате холодного пластического деформирования металл упрочняется, изменяются его физические свойства. Изменение свойств в результате пластической деформации называют наклепом. В основе упрочнения металла при деформировании лежит повышение плотности дислокаций и, как следствие, их взаимное торможение при пересечении дислокаций. Чем больше дислокаций в скоплении, тем сильнее отталкивание и тем труднее деформируется металл. Когда плотность дислокаций в скоплении достигает определенного значения, в этом месте зарождается трещина. Наклепанный металл запасает 5-10% энергии, затраченной на деформирование. Запасенная энергия тратится на образование дефектов решетки и на упругие искажения решетки. Свойства наклепанного металла изменяются тем сильнее, чем больше степень деформации.  Рис.4. Влияние степени пластической деформации на механические свойства низкоуглеродистой стали При деформировании увеличиваются прочностные характеристики (твердость,  в, в, 0,2, 0,2,  упр,, рис.4.) понижаются пластичность и вязкость. Металлы интенсивно наклепываются в начальной стадии деформирования, затем при возрастании деформации механические свойства изменяются незначительно. упр,, рис.4.) понижаются пластичность и вязкость. Металлы интенсивно наклепываются в начальной стадии деформирования, затем при возрастании деформации механические свойства изменяются незначительно.С увеличением степени деформации предел текучести  0,2 растет быстрее временного сопротивления 0,2 растет быстрее временного сопротивления в. в. Обе характеристики у сильно наклепанного металла сравниваются, а удлинение становится равным нулю. Такое состояние наклепанного металла является предельным; при попытке продолжить деформирование металл разрушается. Путем наклепа твердость и временное сопротивление  в удается повысить в 1,5 – 3 раза, а предел текучести в удается повысить в 1,5 – 3 раза, а предел текучести 0,2 в 3-7 раз. 0,2 в 3-7 раз.С ростом степени деформации возрастают удельное электрическое сопротивление, коэрцетивная сила, понижаются магнитная проницаемость и плотность металла. Наклепанные металлы легче коррозируют и склонны к коррозионному растрескиванию. Несмотря на снижение пластичности, наклеп широко используют для повышения прочности деталей, изготовленных методами холодной обработки давлением (прокаткой, волочением, листовой штамповкой). Вопрос 3Вычертите диаграмму состояния железо - карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 1,1% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется? Диаграмма состояния железо-цементит (Fe – Fе3С) характеризует фазовый состав и превращения в сплавах от чистого железа до цементита 6,67%С (рис.5). Сплав с содержанием 1,1%С является заэвтектоидной сталью  Рис. 5. Диаграмма состояния системы «железо-цементит» (Fe – Fe3С) и кривая охлаждения для сплава с содержанием 1,1%С Диаграмма состояния железо-цементит объединяет 6 структурных составляющих, включая в себя 4 фазы (жидкость, феррит, аустенит, цементит) и 2 механические смеси (перлит и ледебурит). Линия ABCD — линия ликвидуса; она соответствует температурам начала затвердевания сплавов. Выше линии ликвидуса сплавы находятся только в жидком состоянии. Линия AHJECF - линия солидуса; она соответствует концу затвердевания сплава. Сплав с содержанием 1,1%С является заэвтектоидной сталью, и отмечен вертикальной линией. Выше линии ACD все сплавы в жидком состоянии, число степеней свободы С = К - Ф+1 = 2 - 1 + 1 = 2. Это значит, что система располагает двумя степенями свободы. При медленном охлаждении сплава с содержание 1,1%С, из расплавленного состояния, первичная кристаллизация сплава начинается по достижении температур, соответствующих линии ABCD точка 1(линии ликвидус), и заканчивается при температурах точка 2 , образующих линию AHJECF (линию солидус). Между точками 1 и 2 (Ж2  А2) сплавы двухфазны, состоят из твердой фазы и жидкости, на кривой охлаждения - перегиб А2) сплавы двухфазны, состоят из твердой фазы и жидкости, на кривой охлаждения - перегибПри температуре t2, сплав полностью затвердевает. Таким образом, первичная кристаллизация сталей заканчивается образованием γ - фазы, т. е. аустенита. До температуры t3 сплав находиться в аустенитном состоянии. При температуре t3 аустенит оказывается перенасыщенным углеродом, который при дальнейшем понижении температуры выделяется в виде второй структурной составляющей — вторичного цементита. - от точки 3 до точки 4: превращение А3  Ц11+Аs . Ц11+Аs . Заэвтектоидные стали в интервале температур 1147...727 °С имеют двухфазную структуру (А+Ц11). Снижение растворимости углерода в аустените происходит по линии ЕS. При понижении температуры до 727°С аустенит достигнет эвтектоидной концентрации углерода (0,8 % С) и превратится в перлит - в точке 4: эвтектоидное превращение Аs  (Ф+Ц) = П, три фазы. При этих температуре и концентрации, аустенит распадается – вторичная кристаллизация сплава заканчивается образованием перлита, на кривой охлаждения образуется площадка (Ф+Ц) = П, три фазы. При этих температуре и концентрации, аустенит распадается – вторичная кристаллизация сплава заканчивается образованием перлита, на кривой охлаждения образуется площадкаСтруктура заэвтектоидной стали с содержанием 1,1%С при температуре ниже 727 °С состоит из перлита и вторичного цементита (П+Ц11). При дальнейшем охлаждении сплава, он состоит из двух фаз феррита и цементита, а структурные составляющие стали представлены так: цементит + перлит, т. е. (Fe3C)II+ (α+Fе3С). Микроструктура стали с содержанием 1,1%с приведена на рисунке 6  Рис.6. Микроструктура стали с содержанием 1,1%С Вопрос 4Стекловолокнит СВАМ. Опишите свойства, способ получения, изготовления деталей и применение его в машиностроении Стекловолокнистый анизотропный материал (СВАМ) - стеклопластик группы слоистых пластиков, изготовляемый горячим прессованием стеклошпона. Метод получения СВАМ состоит в ориентации стеклянных волокон путем параллельной укладки при одновременном нанесении на них связующего. Связующими являются эпоксидные смолы или клеи БФ. Связующее, обеспечивает большую одновременность работы всех волокон, более согласованное сопротивление разрыву, что и приводит к возрастанию прочности. В качестве наполнителя применяют ориентированные в момент формования стеклянные волокна толщиной 3-16 мкм. Производство СВАМ состоит из четырех основных технологических стадий: I-изготовление стеклошпона, II-компоновка (сборка) пакетов, III-прессование пакетов, IV-обрезка кромок, разбраковка и складирование. Технологический процесс изготовления СВАМ сводится к изготовлению стеклошпона, сборке и прессованию пакетов в листы и плиты. Стеклошпон изготавливают на установке, состоящей из электропечи и наматывающего барабана. Через фильтры электропечи вытягиваются стеклянные волокна, которые наматываются на вращающийся барабан, покрывая его площадь параллельными витками. Когда каретка электропечи достигает крайнего положения барабана, ей сообщается движение в противоположном направлении. При этом наносится второй слой волокна, после чего каретка снова меняет свое направление. Наматываемое волокно одновременно смачивается связующим. Оборудование позволяет получать стекловолокна требуемой плотности из любого числа слоев. Материал хорошо высыхает и легко снимается с барабана (связующее БФ позволяет прессовать стеклошпон без предварительной горячей сушки). Снятые с барабана листы направляют на прессование для изготовления деталей. Предварительно собранный в пакеты стеклошпон прессуют в многоэтажных прессах. Прессование проводят в гидравлических прессах при температуре 150—160 °С и давлении 4 МПа с последующей вытяжкой изделий, продолжительность вытяжки б мин на 1 мм толщины получаемого изделия. Стеклопластик формуется различными методами (контактным, при помощи резинового мешка, путем вакуумного всасывания и др.) в виде листов и крупногабаритных изделий. Цилиндрические изделия производят намоткой стеклонитей на оправку. Для более полного отверждения и, следовательно, улучшения физико-механических показателей стеклопластика иногда проводят дополнительную термообработку при температуре 160-180 °С в течение 12-20 ч. Свойства стеклошпона и стеклопластика на его основе зависят от соотношения стекловолокна и связующего (максимальная прочность достигается при 65% содержания волокна), направления волокон и расположения отдельных листов шпона в пакете до прессования. По мере увеличения числа продольных слоев прочность материала в этом направлении возрастает пропорционально отношению числа продольных слоев к общему числу слоев. СВАМ обладает комплексом выдающихся свойств, определяемых его технологией и обуславливающих его преимущества по сравнению с остальными стеклопластиками: 1) максимальная прочность и возможность управления ею в заданных направлениях в процессе изготовления (СВАМ самый прочный материал, его предел прочности на растяжение достигает 950 МПа), 2) высокая однородность материала в связи с равномерным распределением наполнителя и связующего, 3) надежная поверхностная защита стекловолокна от разрушающего действия окружающей среды в момент его вытягивания, 4) отсутствие замасливателя на стекловолокне повышает адгезию связующего элемента к стекловолокну, 5) возможность получения материала любой заданной толщины (от 10 мкм и выше). Пластик характеризуется низким водопоглощением (0,3-0,4% в условиях 95%-ной относительной влажности воздуха и 1% во время пребывания в воде) и высокими диэлектрическими показателями (Uпроб=35 кV/мм). Стекловолокнистый анизотропный материал (СВАМ) химически стойкий, негорючий, предельная температура длительной работы 280°С, имеет высокую прочность 80…500 МПа, технологичны Промышленность выпускает стеклошпон СВАМ двух основных назначений: конструкционный и электроизоляционный. Применяется для изготовления корпусов судов, цистерн, контейнеров, вентиляционных труб, деталей летательных аппаратов, а также в качестве электроизоляционного материала. Кроме того, благодаря демпфирующей способности, их используют для работы в условиях вибрационных нагрузок. СВАМ применяют для устройства прозрачных конструкций стен и кровель, трехслойных стеновых панелей, трубопроводов. Список использованной литературы1.Арзамасов Б.Н., Макарова В.И., Мухин Г.Г. и др. Материаловедение: учебник для вузов. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2014. – 648 с. 2. Никифоров В.М. Технология цветных металлов и конструкционные материалы: учебник для средних специальных учебных заведений. – Л.: Машиностроение, 2012. – 363 с., ил. 3. Лахтин Ю.М. Металловедение и термическая обработка металлов: учеб. для учащихся металлургических и машиностроительных техникумов /– М.: Металлургия, 2012. – 320 с. 4. Кузьмин Б.А. Металлургия и конструкционные материалы : учеб. для мех. и машиностроит. техникумов – М.: Высшая школа, 2013. – 256с. 5. Казаков Н.Ф. «Технология металлов и других конструкционных материалов»:– М.: Металлургия, 2011. – 426 с. 6. Мозберг Р.К. Материаловедение. – М.: Высш. шк., 2013, -438с 7. Интернет ресурсы: https:// studme.org/73699/ tehnika/tehnologiya; https://www.wikipro.ru/wiki/rezina-i-kauchuki-klassifikaciya-svojstva/ |