РАТК.Контр. по охране труда. Вопр. 6,20,24,38,44,57.. Контрольная работа дисциплина охрана труда студент Специальность 1003000 Группа мцм 11з Риддер, 2014 г

Скачать 0.98 Mb. Скачать 0.98 Mb.

|

|

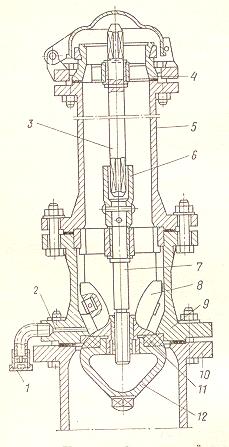

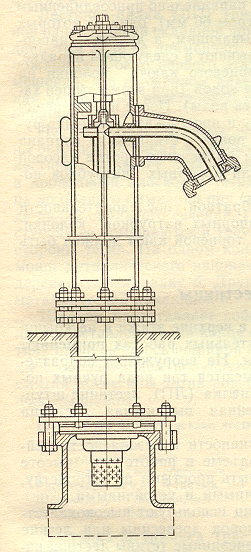

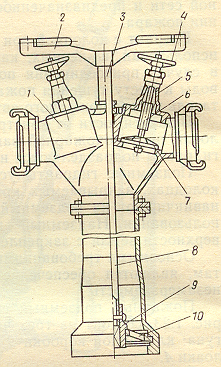

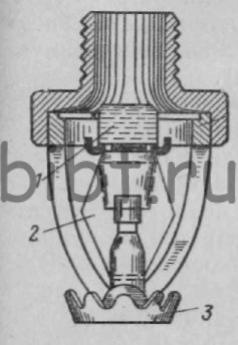

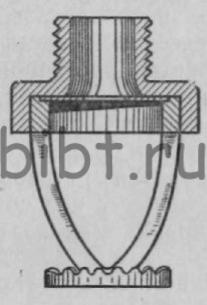

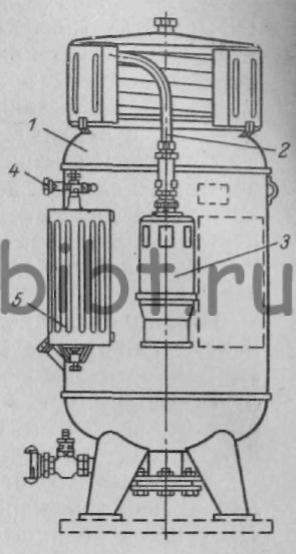

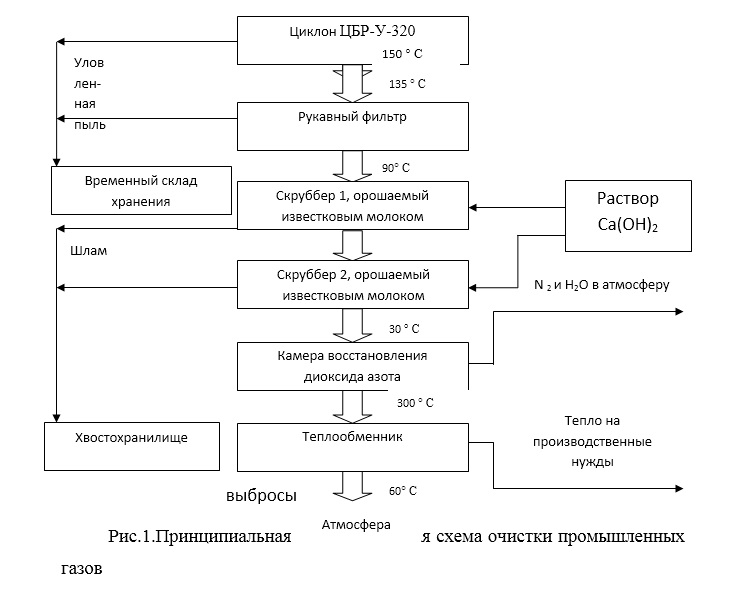

Министерство образования и науки Республики Казахстан РИДДЕРСКИЙ АГРАРНО-ТЕХНИЧЕСКИЙ КОЛЛЕДЖ КОНТРОЛЬНАЯ РАБОТА Дисциплина: ОХРАНА ТРУДА Студент Специальность 1003000 Группа МЦМ – 11з Риддер, 2014 г. ВАРИАНТ 1. ПЛАН: Вопрос 6. Контроль за соблюдением Закона «О труде» в Казахстане. Вопрос 20. Документация по охране труда на предприятиях цветной металлургии. Вопрос 24. Требования, предъявляемые к баллонам для сжатых и сжиженных газов при транспортировке. Техническое освидетельствование. Вопрос 38. Противопожарное водоснабжение. Стационарные огнегасительные устройства. Вопрос 44. Очистка газов обжиговых печей от пыли и диоксида. Дать технологическую сему пыли и газоочистки. Вопрос 57. Профессиональные заболевания, их причины и способы предупреждения. Список литературы. Вопрос 6. Контроль за соблюдением Закона «О труде» в Казахстане. Ответ: Контроль за соблюдением настоящего Закона и иных нормативных правовых актов о труде осуществляют государственные инспекторы труда уполномоченного государственного органа по труду в соответствии с Положением, утвержденным Правительством Республики Казахстан. В компетенцию государственных инспекторов труда, осуществляющих контроль за соблюдением условий труда в соответствии с настоящим Законом, входит: осуществление контроля за соблюдением работодателем и работником настоящего Закона и иных нормативных правовых актов, регулирующих трудовые отношения посредством проверок; выявление и анализ причин нарушения законодательства о труде; выдача по результатам контроля предписаний в соответствии со статьей 105 настоящего Закона; разработка мероприятий по вопросам совершенствования форм и методов контроля за соблюдением законодательства о труде; взаимодействие с правоохранительными и другими государственными органами. В целях принятия конкретных правовых мер воздействия по результатам контроля, в зависимости от установленных нарушений требований законодательства о труде, государственными инспекторами труда выдается предписание об устранении выявленных нарушений условий труда, предусмотренных в настоящем Законе. Формы предписаний и порядок их выдачи устанавливаются уполномоченным государственным органом по труду. Предписания, выданные государственными инспекторами труда, осуществляющими контроль за соблюдением требований законодательства о труде, обязательны для исполнения всеми организациями, независимо от форм собственности. Действия государственных инспекторов труда могут быть обжалованы в порядке, установленном законодательством. Обжалование не приостанавливает исполнение выданных предписаний. Представители работников осуществляют общественный контроль за соблюдением условий индивидуального трудового, коллективного договоров работников, чьи интересы они представляют. Лица, виновные в нарушении законодательства Республики Казахстан о труде, несут ответственность, установленную законами Республики Казахстан Вопрос 20. Документация по охране труда на предприятиях цветной металлургии. Ответ: Документация по охране труда должна состоять из приказов, перечней, журналов, программ и нормативной документации по всем разделам охраны труда: положение организации по охране труда на предприятии; должностные инструкции с включением ответственности по охране труда; инструкции по охране труда для работающих; Приказы: о назначении ответственного лица по охране труда; о разработке инструкций и ответственных лиц; об утверждении инструкций; о продлении действия инструкций; о создании аттестационных комиссий на предприятии по проверке знаний и переаттестации; о назначении ответственных лиц за производство опасных работ (согласно утвержденного списка перечня); о назначении ответственных лиц на опасные объекты ( краны, котлы, лифты, сосуды); ответственного за энергохозяйство; ответственного за техническую эксплуатацию зданий и сооружений; за газовое хозяйство; ответственного за проведение медицинских комиссий; назначение обслуживающего персонала; Перечни : профессий и должностей работников, освобожденных от первичного инструктажа на рабочем месте; инструкций по охране труда на предприятии по профессиям и должностям; профессий и работ, по которым проводится проверка знаний и переаттестация; перечень опасных работ на предприятии, которые проводятся по наряду-допуску; профессии и должности работников, имеющих право на выдачу бесплатно молока, смывающих и обезвреживающих средств, спецодежды и других средств индивидуальной защиты, (с указанием вида средств, нормы выдачи, сроков носки); поименный список лиц, подлежащих периодическому медицинскому осмотру; перечень рабочих мест с вредными и опасными условиями труда; должностей электротехнического и электротехнологического персонала, которым необходимо иметь группу по электробезопасности; Журналы: регистрации вводного инструктажа; регистрации инструктажа на рабочем месте; учета инструкций по охране труда на предприятии; учета выдачи инструкций работникам; регистрации инструктажей по пожарной безопасности; учета первичных средств пожаротушения; учета присвоения I группы по электробезопасности; журнал 2-4 группы допуска; регистрации несчастных случаев на производстве; регистрации микротравм; регистрации непроизводственных несчастных случаев; регистрации профзаболеваний; регистрации огневых работ; учета работ по техническому обслуживанию и текущему ремонту зданий и сооружений; журнал выдачи наряд-допусков. Материалы: положение управления охраной труда; документы по обучению и переаттестации, стажировке, повышения квалификации, инструктажей (протоколы, приказы, программы, удостоверения, перечень вопросов); материалы по расследованию несчастных случаев; материалы по анализу травматизма, документы по планированию и проведению мероприятий, предупреждающих травматизм; акты о несчастных случаях на производстве форм Н-1, НП, ПЗ-1 и документы их расследования; материалы по анализу травматизма, документы по планированию и проведению мероприятий, предупреждающих травматизм; документация, регламентирующая проведение предварительных медицинских осмотров в организации; материалы, регистрирующие действия организации по выполнению рекомендаций (заключительный акт) медицинской комиссии; документация, регламентирующая обеспечение работников СИЗ; документация по безопасной эксплуатации грузоподъемных машин, механизмов и сосудов, работающих под давлением; документы по аттестации рабочих мест по условиям труда; документы по пожарной безопасности; документы по аттестации рабочих мест; по экологической безопасности; локальный нормативный правовой акт, регламентирующий организацию и проведение контроля за соблюдением законодательства по охране труда; материалы по организации и проведению контроля за соблюдением законодательства по охране труда организации; предписания государственных органов надзора и контроля и материалы по их выполнению; личная карточка учета СИЗ; личная карточка здоровья работника; графики ППР оборудования; технические паспорта на оборудование; актов ввода оборудования; протоколы электрофизических измерений; Программы: программа вводного инструктажа; программа проведения инструктажей на рабочем месте; программа по улучшению условий и охраны труда на 2012-2018 годы; по обучению и переаттестации. Вопрос 24. Требования, предъявляемые к баллонам для сжатых и сжиженных газов при транспортировке. Техническое освидетельствование. Ответ: Баллоны - закрытые металлические сосуды (стандартные и нестандартные) для хранения, транспортировки сжатых, сжиженных или растворенных газов изготовляются из бесшовных труб (углеродистая или легированная сталь). К изготовлению баллонов предъявляются повышенные требования. Стенки баллонов не должны иметь раковин, плен, закатов и рисок глубиной более 10% номинальной толщины стенки. Допускаются лишь незначительные дефекты в виде углублений, вдавлен от окалины, коночного происхождения. На верхней сферической части каждого баллона должны быть отчетливо, путем клеймения, нанесены следующие данные: товарный знак завода-изготовителя; номер баллона; фактический вес порожнего баллона, кг: для баллонов емкостью до 12 л включительно - с точностью до 0,1 кг, для баллонов емкостью свыше 12 до 55 л включительно - с точностью до 0,2кг; вес баллонов емкостью свыше 55 л указывается в соответствии с ГОСТом или ТУ на их изготовление; дата (месяц и год) изготовления и год следующего освидетельствования; рабочее давление Р., кгс/см2; пробное гидравлическое давление П, кгс/см2 емкость баллона, л; для баллонов емкостью до 12 л включительно - номинальная, для баллонов емкостью свыше 12 л до 55 л включительно - фактическая с точностью до 0,3 л, для баллонов емкостью свыше 55 л - в соответствии с ГОСТом или ТУ на их изготовление; клеймо ОТК завода-изготовителя круглой формы диаметром 10 мм (за исключением стандартных баллонов емкостью свыше 55 л); номер стандартов для баллонов емкостью свыше 55 л. Высота знаков на баллонах должна быть не менее 6 мм, а на баллонах емкостью свыше 55 л' - не менее 8 мм. Вес баллонов, за исключением баллонов для ацетилена, указывается с учетом веса нанесенной краски, кольца для колпака и башмака, но без веса вентиля и колпака. Место на баллонах, где выбиты паспортные данные, должно быть покрыто бесцветным лаком и обведено отличительной краской в виде рамки. У баллонов для горючих газов боковые штуцера вентилей снабжены левой, а у баллонов для негорючих газов - правой резьбой. До транспортировки и при хранении, баллонов на эти штуцера плотно навертываются специальные заглушки. В баллонах транспортируются и хранятся: сжатые газы: кислород, водород, азот, воздух, коксовый, светильный, некоторые промышленные газы (побочные продукты основного производства), аргон, гелий. сжиженные газы: аммиак, бутан, бутилен, дихлордифторметан (фреон), закись азота, изобутилен, сероводород, сернистый ангидрид, пропан, пропилеи, углекислота, фосген, хлор, хлористый метил, хлористый этил, этилен. ацетилен в растворенном виде. Наружная поверхность баллонов должна быть окрашена в условный отличительный цвет. Надписи на баллонах наносят вкруговую длиной не менее Освидетельствование баллонов. Проверяют качество, освидетельствуют и принимают вновь изготовленные баллоны отделы технического контроля заводов-изготовителей в соответствии с требованиями «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением», государственных стандартов на баллоны и технических условий. На заводах-изготовителях баллоны подвергаются гидравлическому испытанию пробным давлением, в том числе стандартные согласно ГОСТУ нестандартные - по техническим условиям, но не менее чем полуторным рабочим давлением. Баллоны, за исключением предназначенных для ацетилена, после гидравлического подвергаются пневматическому испытанию давлением, равным рабочему. При этом важно соблюдать правила погружения баллонов при пневматическом испытании в ванну с водой. Баллоны для ацетилена подвергаются пневматическому испытанию на заводах, наполняющих их пористой массой. Результаты освидетельствования вновь изготовленных баллонов работники отдела технического контроля завода-изготовителя заносят в специальную ведомость в следующем порядке: порядковый номер, номер баллона, дата (месяц и год) изготовления (испытания) баллона и следующего освидетельствования; вес баллона, кг; емкость баллона, л; рабочее давление, кгс/см2, пробное давление, кгс/см2, подпись представителя ОТК завода изготовителя. Все заполненные ведомости нумеруются, прошнуровываются и хранятся в делах ОТК завода. Техническое состояние всех баллонов, находящихся в эксплуатации, периодически проверяют на заводах-изготовителях или наполнительных станциях лица, специально назначенные для этой цели приказом руководителей этих организаций. Такое разрешение на периодическую проверку баллонов выдается указанным выше организациям при наличии условий, обеспечивающих возможность качественного проведения освидетельствования, уровня подготовки лиц, назначенных на эту работу, и наличия соответствующих инструкций. При положительном решении вопроса органы Госгортехнадзора регистрируют у себя клеймо, присвоенное данной организации. Правилами установлены следующие сроки периодического освидетельствования баллонов: баллоны, которые наполняются газами, не вызывающими коррозию (кислородом, азотом, углекислотой ), проверяются не реже одного раза в 5 лет; баллоны с газами, которые вызывают коррозию (хлор,клористый метил, фосген, сероводород, сернистый ангидрид, хлористый водород), а также установленные на автомобилях в качестве расходных емкостей для сжатых и сжиженных газов проверяются не реже одного раза в 2 года. Программа периодического освидетельствования баллонов, кроме ацетиленовых, включает: Осмотр внутренней и наружной поверхностей баллонов с целью выявления на их стенках коррозии, трещин, плен, вмятин и других повреждений. Осмотру предшествует тщательная очистка баллонов и промывка их водой (а в необходимых случаях и дихлорэтаном) или дегазация. В случае, если при осмотре наружной и внутренней поверхностей баллонов обнаружены трещины, плены, вмятины, отдулины, раковины и риски, превышающие по глубине 10% от номинальной толщины стенки, надрывы, выщербления, износ резьбы горловины, косая или слабая насадка башмака или отсутствуют какие-либо паспортные данные, то такие баллоны бракуются. При отсутствии дефектов проверяется вес (емкость баллонов), который равен разности между весом баллона, заполненного водой, и весом порожнего. При этом в зависимости от увеличения емкости и потери веса баллонов определяют степень пригодности бесшовных стандартных баллонов к дальнейшему использованию. Баллоны емкостью более 12 и до 55 л при потере веса от 7,5 до 10% или увеличении их емкости в пределах 1,5 2% переводятся на давление, сниженное против первоначально установленного на 15%. При потере веса от 10 до 15% или увеличении емкости в пределах от 2 до 2,5% баллоны переводятся на давление, сниженное против установленного не менее чем на 50%. При потере веса от 15 до 20% или увеличении емкости в пределах от 2,5 до 3% баллоны могут быть допущены к работе при давлении не более 6 кгс/см2. При потере веса более 20% или увеличении емкости более чем на 3% баллоны бракуются. Все новые данные заносятся на баллон, а старое клеймо забивается. Гидравлическое испытание (кроме баллонов для ацетилена), которое проводится пробным давлением, равным полуторному рабочему. Итоги освидетельствования баллонов, за исключением ацетиленовых, записываются в журнал в следующем порядке: порядковый номер; товарный знак завода-изготовителя; номер баллона; дата (месяц, год) изготовления баллона; дата произведенного и следующего освидетельствования; вес, указанный на баллоне, кг; вес баллона, установленный при освидетельствовании, кг; емкость баллона, установленная при освидетельствовании, л; рабочее давление Р, кгс/см2, отметка о пригодности баллона; подпись производившего освидетельствование баллонов. Вопрос 38. Противопожарное водоснабжение. Стационарные огнегасительные устройства. Ответ: Противопожарное водоснабжение - это совокупность мероприятий по обеспечению водой различных потребителей для тушения пожара. Проблема противопожарного водоснабжения одна из основных в области пожарного дела. Современные системы водоснабжения представляют собой сложные инженерные сооружения и устройства, обеспечивающие надежную подачу воды потребителям. С развитием водоснабжения населенных мест и промышленных предприятий улучшается их противопожарная защита, так как при проектировании, строительстве, реконструкции водопроводов учитывается обеспечение не только хозяйственных, производственных, но и противопожарных нужд. Основные противопожарные требования предусматривают необходимость поступления нормативных объемов воды под определенным напором в течение расчетного времени тушения пожаров. По назначению водопроводы разделяются на хозяйственно-питьевые, производственные и противопожарные. В зависимости от напора различают противопожарные водопроводы высокого и низкого давления. В противопожарном водопроводе высокого давления в течение 5 мин после сообщения о пожаре создают напор, необходимый для тушения пожара в самом высоком здании без применения пожарных машин. Для этого в зданиях насосных станций или в других отдельных помещениях устанавливают стационарные пожарные насосы. В водопроводах низкого давления во время пожара для создания требуемого напора используют пожарные насосы, которые подключают к пожарным гидрантам с помощью всасывающих рукавов. В водопроводах высокого давления вода к месту пожара подается по рукавным линиям непосредственно от гидрантов под напором от стационарных пожарных насосов, установленных в насосной станции. Все сооружения водопровода проектируют так, чтобы во время эксплуатации они пропускали расчетный расход воды для пожарных нужд при максимальном расходе воды на хозяйственно-питьевые и производственные нужды. Кроме того, в резервуарах чистой воды и водонапорных башнях предусматривают неприкосновенный запас воды для тушения пожаров, а в насосных станциях второго подъема устанавливают пожарные насосы. Насосно-рукавные системы, которые собирают при тушении пожаров, также являются элементарными противопожарными водопроводами высокого давления, состоящими из источника водоснабжения, водоприемника (всасывающей сетки), всасывающей линии, объединенной насосной станции первого и второго подъема (пожарного насоса), водопроводов (магистральных рукавных линий), водопроводной сети (рабочих рукавных линий). Водонапорные башни предназначены для регулирования напора и расхода в водопроводной сети. Их устанавливают в начале, середине и в конце водопроводной сети. Водонапорная башня состоит из опоры (ствола), бака и шатра-устройства, предохраняющего бак от охлаждения и замерзания в нем воды. Высоту башни определяют гидравлическим расчетом с учетом рельефа местности. Обычно высота башни 15...40 м. Вместимость бака зависит от размера водопровода, его назначения и может колебаться в широких пределах: от нескольких кубометров на маломощных водопроводах до десятков тысяч кубометров на крупных городских и промышленных водопроводах. Размер регулирующей емкости определяют в зависимости от графиков водопотребления и работы насосных станций. Кроме того, включают неприкосновенный пожарный запас для тушения одного наружного и одного внутреннего пожаров в течение 10 мин. Бак оборудуют нагнетательной, разборной, переливной и грязевой трубами. Часто нагнетательную и разборную трубы объединяют. Водонапорные резервуары, которые предназначены не только для регулирования напора и расхода в водопроводной сети, но и для хранения противопожарного запаса воды для тушения пожаров в течение 3 ч. Резервуары располагают на возвышенных местах. Водонапорные резервуары и башни включают в водопроводную сеть последовательно и параллельно. При последовательном включении через них проходит вся вода от насосных станций. В этом случае нагнетательную и разборную трубы не объединяют, и они работают раздельно. При минимальном водопотреблении излишки воды накапливают в резервуаре или в баке, а при максимальном этот запас направляют в водопроводную сеть. При параллельном включении в водопроводную сеть в резервуары и баки поступает излишек воды (при минимальном водопотреблении), а при максимальном водопотреблении его направляют в сеть. В данном случае нагнетательный и разводящий трубопроводы могут быть объединенными. Для контроля уровня воды в баках и резервуарах предусматривают измерительные устройства. Устройство пожарного гидранта и требования по эксплуатации в зимнее и летнее время. Гидрант с пожарной колонкой представляет собой водозаборное устройство, устанавливаемое на водопроводной сети и предназначенное для отбора воды при тушении пожара. Гидрант с колонкой при тушении пожара может быть использован: во-первых, как наружный пожарный кран в случае присоединения пожарного рукава для подачи воды к месту тушения пожара и, во-вторых, как водопитатель насоса пожарного автомобиля. В зависимости от конструктивных особенностей и условий противопожарной защиты, охраняемых объектов гидранты подразделяются на подземные и надземные. Подземные гидранты устанавливают в специальных колодцах, закрываемых крышкой. Пожарную колонку навинчивают на подземный гидрант только при его использовании. Надземный гидрант находится выше поверхности земли с закрепленной на нем колонкой. Пожарный гидрант предназначен для отбора воды из водопроводной сети на тушение пожаров, он состоит из стояка, клапана, клапанной коробки, штока, установочной головки с резьбой и крышкой. Если уровень грунтовых вод высокий, на спусковом отверстии клапанной коробки устанавливают обратный клапан.  Рисунок 1. Пожарный подземный гидрант: 1 - сливная трубка; 2 - спусковое отверстие; 3 - штанга;4 - установочная головка; 5 - стояк;6 - муфта;7 - шпиндель;8 - фиксаторы;9 - клапанная коробка; 10 - тройник водопроводной сети Гидрант-колонка служит для отбора воды из водопроводной сети на тушение пожаров, а также для разбора воды на хозяйственные и питьевые нужды.  Рисунок 2. Гидрант-колон Он состоит из чугунного корпуса, трубчатой штанги, водоразборной трубки с эжектором, клапана гидранта, клапана эжектора и отводных патрубков. Гидрант-колонку в основном используют в сельских населенных пунктах. Для отбора воды на хозяйственные нужды поднимают рукоятку вверх, водоразборная трубка опускается вниз. Открывается клапан эжектора, и вода поступает в хозяйственный отвод. При опускании ручки водоразборная трубка и клапан эжектора занимают исходные положения, а вода сливается в нижнюю часть корпуса гидранта. При очередном включении колонки вода из корпуса гидранта отсасывается эжектором. Чтобы открыть гидрант, нужно ключом повернуть шпиндель. На водопроводную сеть гидрант-колонку устанавливают с помощью пожарной подставки без устройства колодца. Пропускная способность комбинированного гидранта 20 л/с. Колонка пожарная используется для открывания и закрывания пожарного гидранта, а также присоединения пожарных рукавов при отборе воды из водопроводной сети на тушение пожаров.  Рисунок 3. Пожарная колонка: 1 - головка;2 - рукоятка; 3 - торцевой ключ;4 - маховичок;5 - крышка;6 - шпиндель; 7 - тарельчатый клапан;8 - корпус;9 - квадратная муфта;10 - бронзовое кольцо. Основные части колонки — корпус и головка. В нижней части корпуса имеется резьбовое кольцо для присоединения колонки к пожарному гидранту. В верхней части расположены управление колонкой и два патрубка с соединительными головками и два вентиля. Через сальник в головке колонки проходит центральный ключ (трубчатая штанга) с квадратной муфтой внизу и рукояткой наверху Рукоятку вращают при закрытых вентилях напорных патрубков. При открытых вентилях маховики попадут в поле вращения рукоятки. Таким образом, колонка имеет блокировку, исключающую поворот центрального ключа при открытых клапанах напорных патрубков. Снимают колонку с гидранта только при закрытом клапане гидранта. Требования по эксплуатации пожарных гидрантов в зимнее и летнее время. Существуют обязательные правила эксплуатации пожарных гидрантов. Неумелое обращение с пожарными гидрантами может привести к аварии на водопроводной сети, срыву подачи воды и несчастным случаям. Подготовка противопожарного водоснабжения к эксплуатации в зимних условиях осуществляется: городского водоснабжения - в период проведения осенней проверки силами мобильных бригад (отделений) ; объектового водоснабжения - в период проведения осенней проверки силами водопроводных служб объектов. Подготовка противопожарного водоснабжения к эксплуатации в зимних условиях включает в себя: откачку воды из стояков пожарных гидрантов и заделку сливных отверстий деревянными пробками; при установившейся минусовой температуре наружного воздуха откачку воды из колодцев гидрантов заполненных выше уровня стояка; пожарные гидранты, подверженные затоплению грунтовыми и талыми водами, берутся на специальный учет линейными участками и районными пожарными частями с обязательной отметкой в книге проверок противопожарного водоснабжения, последующим контролем их состояния, откачкой воды из стояков после оттепелей (в случае необходимости) и обязательной передачей информации в районные пожарные части; заполнение колодцев гидрантов специальным теплоизолирующим наполнителем. Стационарные огнегасительные устройства. В помещениях, относящихся к категориям производства А, Б и В, где располагаются особо опасные в пожарном отношении участки, оборудуются спринклерные или дренчерные установки, осуществляющие автоматическое тушение пожара. Спринклерные установки используют воду, которая под давлением (из общего водопровода или специального резервуара) подается в разветвленную систему труб, установленных под потолком помещения. В трубах имеются отверстия, в которые на резьбе ввертываются распылительные спринклерные головки.  Рисунок 4. Спринклерная установка Рисунок 4. Спринклерная установка В спринклерной головке имеется стеклянный клапан 1, закрывающий выходное отверстие, удерживаемый замком 2 из легкоплавкого сплава с температурой плавления 72, 93, 141 или 182°С. При пожаре и повышении температуры сверх заданной расплавляется замок и вода, распыляемая розеткой 3, вытекает из трубы, орошая очаг загорания. Одновременно с помощью контроль-сигнального клапана подается звуковой сигнал, возвещающий о пожаре. Дренчерные огнетушащие установки также имеют разветвленную сеть трубопроводов, расположенных под потолком помещения, но дренчерные распылительные головки не имеют замков, и отверстия для воды открыты.  Рисунок 5. Дренчерная головка Вода в трубопроводе поступает из источника питания только после того, как вручную или автоматически открывается специальный клапан. Автоматическое открывание клапана осуществляется от пожарных извещателей, срабатывающих при появлении дыма, пламени или вследствие повышения температуры воздуха при загорании. Стационарными огнетушительными установками являются воздушно-пенные огнетушители, например типа ОВПС-250А , требующие наличия сжатого воздуха (для чего можно использовать производственную сеть, питаемую от компрессорной станции).  Рисунок 6. Стационарный воздушно-пенный огнетушитель ОВПС-250А Резервуар 1 заполняется раствором пенообразователя и водой, в верхней части присоединен напорный рукав 2 со стволом и генератором пены 3, вентиль 4 открывается, через него сжатый воздух из баллона 5 поступает в резервуар. Под давлением воздуха раствор пенообразователя поступает в генератор пены 3, где образуется воздушно-механическая пена, направляемая из наконечника в очаг загорания. Стационарные водушно-пенные установки применяются в помещениях, где есть опасность разлива ЛВЖ и ГЖ. При емкости этого огнетушителя 250 л из него можно; получить до 7500 м3 воздушно-механической пены с дальностью струи до 10 м. Продолжительность действия этого огнетушителя до 4 мин. Углекислотные стационарные установки предназначены для тушения пожаров в закрытых объемах при горении ЛВЖ или волокнистых материалов. Установка состоит из баллонов с СO2 под давлением примерно 17*106 Па (170 кгс/см2), коллектора, бронированного гибкого шланга, раструба и наконечника. Баллоны с углекислотой можно также присоединить к разветвленной сети трубопроводов с отверстиями и насадками для направленного выхода углекислоты. Пуск углекислоты может быть осуществлен вручную путем открывания затворов, установленных на горловине баллона. Стационарные пароводяные установки состоят из системы паропроводов, оборудованных задвижками и кранами. Трубы перфорированы отверстиями, через которые пар поступает в помещение, где предполагается тушение пожара. Для тушения пожара паром предварительно закрывают окна и двери, выводят людей, после чего подают пар. Насыщенный водяной пар поступает из системы технологического назначения. Вопрос 44. Очистка газов обжиговых печей от пыли и диоксида. Дать технологическую сему пыли и газоочистки. Ответ: Для очистки газов широко применяют циклоны, в которых отделение от газа твёрдых и жидких частиц происходит под действием центробежной силы (при вращении газового потока). Так как центробежная сила во много раз превосходит силу тяжести, в циклонах осаждается и сравнительно мелкая пыль, с размером частиц примерно 10-20 мкм. Тканевые и бумажные фильтры, а также фильтры в виде слоя коксовой мелочи, гравия или пористой керамики применяют для очистки газов посредством фильтрации. Наиболее распространёнными газоочистителями такого типа являются тканевые мешочные, или рукавные, фильтры. В зависимости от характера пыли и состава газа мешки изготовляют из шерстяной, хлопчатобумажной или специальной ткани. Газ проходит сквозь ткань, а частицы пыли задерживаются в мешках (рукавах). Рукавные фильтры служат для улавливания тонкой пыли; например, при очистке газов, отходящих от обжиговых печей, в рукавных фильтрах улавливается 98- 99% всей пыли. Очистку газов от пыли промывкой водой применяют в скрубберах, мокрых циклонах, скоростных пылеуловителях и пенных пылеуловителях. В скоростных (турбулентных) пылеуловителях вода, вводимая в поток запылённого газа, движущегося с высокой скоростью, дробится на мелкие капли. Высокая степень турбулизации газового потока при такой скорости способствует слиянию частиц пыли с каплями воды. Относительно крупные капли воды вместе с частицами пыли легко отделяются затем в простейших уловителях (например, в мокрых циклонах). Аппараты этого типа широко применяются для улавливания очень мелкой пыли (возгонов) и могут обеспечить высокую степень очистки газов. В пенных пылеуловителях запылённый газ в виде мелких пузырьков проходит через слой жидкости с определённой скоростью, вследствие чего образуется пена с высокоразвитой поверхностью контакта между жидкостью и газом. В пенном слое происходит смачивание, и улавливание частиц пыли. Благодаря высокой степени улавливания пыли с размерами частиц более 2-3 мкм и малому гидравлическому сопротивлению (порядка 80-100 мм вод. ст.) пенные пылеуловители получили большое распространение. Аппараты для очистки газов этим методом называются электрическими фильтрами. При пропускании через такие фильтры загрязнённого газа происходит его ионизация, заряженные частицы увлекаются к осадительному электроду и осаждаются на нём. Применение электрических фильтров для газовой очистки чрезвычайно распространено, особенно для тонкой очистки дымовых газов чёрной и цветной металлургии. Методы физико-химической очистки применяют для удаления газообразных примесей. К таким методам относятся: промывка газов растворителями (абсорбция); промывка газов растворами реагентов, связывающих примеси химически (химическая абсорбция); поглощение примесей твёрдыми активными веществами (адсорбция); физическое разделение (например, конденсация компонентов), каталитическое превращение примесей в безвредные соединения. Абсорбция газообразных примесей растворителями производится путём промывки газов в орошаемых аппаратах типа скрубберов либо в барботёрах, в последних газ проходит сквозь жидкий растворитель, хорошо растворяющий газообразные примеси и очень плохо - остальные компоненты газовой смеси. Так производится улавливание водой аммиака из коксового газа, улавливание различными маслами ароматических углеводородов из коксового газа, извлечение двуокиси углерода из различных газов. В том случае, если необходимо использовать уловленные продукты, их извлекают из насыщенного ими растворителя путём десорбции. Очистка газов средствами химической абсорбции производится в аппаратах аналогичного типа. Извлекаемые газовые примеси химически связываются растворами реактивов. Затем растворы нередко регенерируют, т. е. в результате тех или иных операций выделяют связанные примеси, и свойства растворов восстанавливаются.  Рисунок 7. Принципиальная схема очистки промышленных газов Адсорбция газообразных примесей производится с помощью различных пористых активных веществ: активного угля, силикагеля, бокситов. Вредные примеси адсорбируются на поверхности поглотителя, а после его насыщения отгоняются продувкой горячим воздухом, газом или перегретым паром. Некоторые содержащиеся в газах вредные газообразные примеси могут быть каталитически превращены в другие, легкоулавливаемые, вещества; иногда превращение и улавливание совмещаются в одном процессе. Так производится, например, очистка газов от органических соединений серы (сероуглерода, сероокиси углерода, тиофена, меркаптанов); соединения эти при 300-400 °С в присутствии водорода или водяного пара превращаются на катализаторах в сероводород, который затем извлекается из газа и может быть разложен с утилизацией серы. Вопрос 57. Профессиональные заболевания, их причины и способы предупреждения. Ответ: К профессиональным относятся заболевания, возникающие в результате воздействия на работающим специфический для данной профессии вредных производственных факторов, а также заболевания, встречающиеся среди контактирующих с этими факторами людей на работе во много раз чаще, чем при иных условиях. К ним относятся также заболевания, явившиеся следствием осложнений, прямых последствий или резкого ухудшения каких-либо других заболеваний, самостоятельно не носящих профессионального характера, но вызванных профессиональным заболеванием. Профессиональные заболевания развиваются в результате более или менее длительного периода работы, в течение которого в организме под воздействием вредного производственного фактора накапливается критическая масса токсичного или вредного вещества (газов, паров, пыли), а также, если в нем происходят постепенные изменения физиологических функций отдельных органов или систем под воздействием вредных производственных факторов (шум, вибрация, микроорганизмы, физические или эмоциональные перегрузки). Период накопления этой массы или изменений до момента, когда они начнут себя проявлять, и могут быть отчетливо и однозначно выявлены при медицинских обследованиях работающего, называется периодом скрытого развития профессионального заболевания (латентный период), Его длительность зависит от характеристики вредного производственного фактора, интенсивности его воздействия на работающего, условий труда, эффективности применяемых технических средств защиты от неблагоприятного воздействия вредного фактора, мер санитарно-гигиенической профилактики, субъективных особенностей организма работающего и других показателей может составлять при неблагоприятном сочетании указанных показателей 1-2 года, а при благоприятном может достигать 20-30 лет. При систематическом использовании на производстве комплекса профилактических мероприятий профессиональные заболевания у работающих не проявляются как в течение всего стажа работы, так и в отдаленный период жизни. В случае установления у работающего профессионального заболевания ему может быть назначено пособие по временной нетрудоспособности, пенсия по инвалидности, а также рассмотрен вопрос о возмещении предприятием ущерба, причиненного его здоровью. Диагноз профессионального заболевания устанавливается медицинским учреждением в соответствии со списком этих заболевании, утвержденным Минздравом. На металлургических производствах причинами профессиональных заболеваний являются превышение содержания в воздухе рабочей зоны допустимых концентраций вредных веществ (газов, паров, пыли), превышение допустимых уровней шума и вибрации, нарушение нормированных параметров микроклимата, недостаточное или нерациональное освещение, наличие неионизирующих излучений, физические и нервно-психологические перегрузки, нарушение правил личной гигиены. Таблица 2. Перечень профессиональных заболеваний

Продолжение таблицы 2.

Основные мероприятия по предупреждению профессиональной заболеваемости заключаются в: нормализации условий труда; сокращении времени контакта с вредными производственными факторами; использовании средств индивидуальной защиты; проведении специфических и общеукрепляющих лечебно-профилактических мероприятий; проведении медицинских осмотров при приеме на работу и периодически в течение работы. Обеспечение пространственного разделения организма работника и неблагоприятных факторов производственной среды эффективно достигается с помощью средств индивидуальной защиты. Большинство профессиональных заболеваний требует диагностики в специализированных медицинских лечебных учреждениях, куда направляются работники, у которых при медицинских осмотрах обнаруживаются подозрительные симптомы, возможно вызванные профессиональным заболеванием. Для предупреждения профессиональных заболеваний используется целый комплекс технических средств и организационных мероприятий. Список литературы. 1. Девисилов, В.А. Охрана труда. - М.: «НИЦ ИНФРА-М», 2013г. 2. Беляков Г.И. Безопасность жизнедеятельности. Охрана труда - М.: «Юрайт», 2012 г. 3. Кулучков А.Н. Охрана труда в металлургической промышленности.- М.: ИЦ «Академия», 2012 г. 4. Менько, В.М., Архипов М.М., Хилоренко И.Т., Буч И.И. Охрана труда в машиностроении. - М.: «Знание», 1999 г. 5. Гордон Г. М., Пейсахов И. Л. Пылеулавливание и очистка газов. - М.: «Металлургия». 1968г. 6. Ужов В. Н.. Очистка промышленных газов электрофильтрами. - М.: «Высшая школа», 1967г. 7. Закон РК «О труде». |