Базовое шасси. Рябов Н.В. гр. ПБвз-015. Контрольная работа по дисциплине Базовые шасси пожарных автомобилей и спасательной техники

Скачать 384.71 Kb. Скачать 384.71 Kb.

|

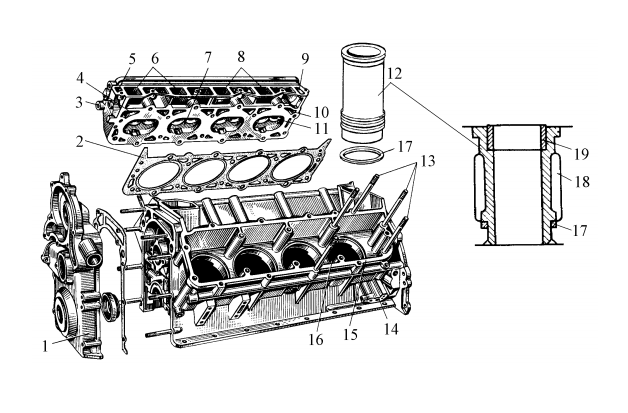

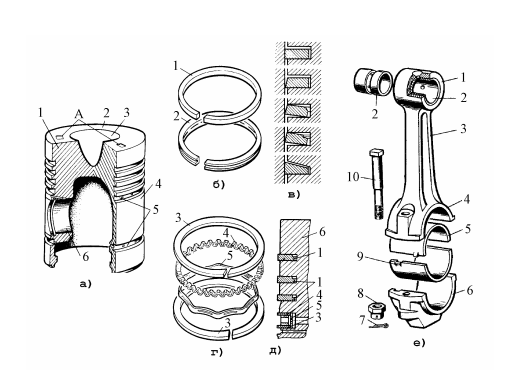

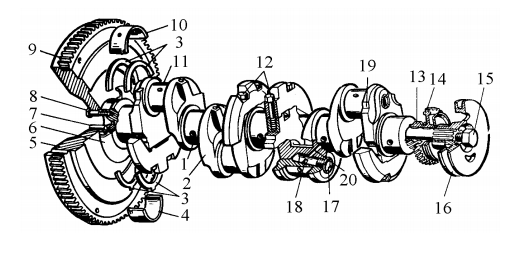

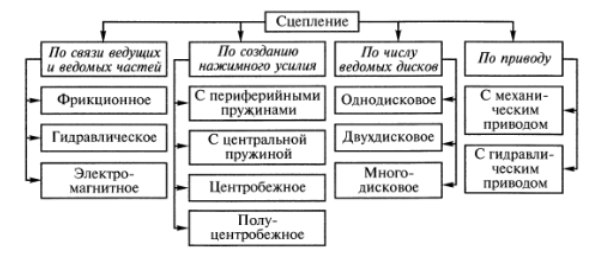

МЧС РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «Уральский институт Государственной противопожарной службы Министерства Российской Федерации по делам гражданской обороны, чрезвычайным ситуациям и ликвидации последствий стихийных бедствий» Кафедра пожарной техники Контрольная работа по дисциплине «Базовые шасси пожарных автомобилей и спасательной техники» студент 3 курса ПБвз-015 группы Рябов Никита Владимирович Зачетная книжка №205300 Адрес: 622 002 г. Нижний Тагил, ул. Космонавтов, д.33, кв.127. Екатеринбург 2021 г. ОглавлениеЛитература 22 1. Контрольные вопросы и ответы Вопрос №10: Принцип работы двигателя внутреннего сгорания (ДВС): преобразование возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Ответ: ДВС (двигатель внутреннего сгорания) – один из самых популярных видов моторов. Это тепловой двигатель, в котором топливо сгорает непосредственно внутри него самого – во внутренней камере. Дополнительные внешние носители не требуются. Принцип работы ДВС основан на физическом эффекте теплового расширения газов, образующихся в процессе сгорания топливно-воздушной смеси под давлением внутри цилиндров двигателя. Выделяемая в этом процессе энергия преобразуется в механическую работу. В процессе эволюции ДВС выделились несколько типов двигателей, их классификация и общее устройство: Поршневые двигатели внутреннего сгорания. В них рабочая камера находится внутри цилиндров, а тепловая энергия преобразуется в механическую работу посредством кривошипно-шатунного механизма, передающего энергию движения на коленчатый вал. Роторно-поршневые двигатели внутреннего сгорания. Здесь тепловая энергия преобразуется в механическую работу посредством вращения рабочими газами ротора специальной формы и профиля. Ротор движется по «планетарной траектории» внутри рабочей камеры, имеющей форму «восьмёрки», и выполняет функции как поршня, так и ГРМ (газораспределительного механизма), и коленчатого вала. Газотурбинные двигатели внутреннего сгорания. Особенности их устройства заключаются в преображении тепловой энергии в механическую работу с помощью вращения ротора со специальными клиновидными лопатками, который приводит в движение вал турбины. Кривошипно-шатунный механизм (КШМ) служит для преобразования прямолинейного возвратно-поступательного движения поршня во вращательное движение коленчатого вала. КШМ состоит из неподвижных и подвижных деталей. Группу неподвижных деталей составляют блок цилиндров, головки цилиндров, гильзы, вкладыши, крышки коренных подшипников. В группу подвижных деталей входят поршни, поршневые кольца, поршневые пальцы, шатуны, коленчатый вал с маховиком. Неподвижные детали КШМ. Блок цилиндров является базовой деталью (остовом) двигателя (рис. 1.1). На нем устанавливаются все основные механизмы и системы двигателя.  Рис. 1 - Блок цилиндров Неподвижные детали кривошипно-шатунного механизма V-образного двигателя: 1 – крышка блока зубчатых колес ГРМ; 2 – сталеасбестовая прокладка; 3 – головка блока цилиндров; 4, 10 – входные отверстия водяной рубашки; 5, 9 – выходные отверстия водяной рубашки; 6, 8 – каналы для подачи горючей смеси; 11 – седло клапана; 12 – мокраягильза; 13 – шпильки крепления; 14 –верхняя часть; 15 – блок цилиндров; 16 – гнезда гильз; 17 – резиновое уплотнительное кольцо; 18 – водяная рубашка; 19 вставка. Поршень (рис. 1.2, а) воспринимает давление газов и передает его через поршневой палец и шатун на коленчатый вал. В двухтактных двигателях наряду с этим поршень выполняет роль золотника механизма газораспределения. Поршни работают в весьма тяжелых условиях: они испытывают воздействие горячих газов и воспринимают большие динамические нагрузки. В связи с тяжелыми условиями работы поршень должен обладать высокой прочностью, небольшой массой, хорошей теплопроводностью и износостойкостью.  Рис. 1.2 – подвижные детали КШМ Подвижные детали КШМ: а) поршень: 1 – головка; 2 – днище; 3 – камера сгорания; 4 – юбка (направляющая часть); 5 – канавки; 6 – бобышка; А – метка; б) внешний вид поршневых колец; в) формы сечения компрессионных колец; г) составное маслосъемное кольцо; д) расположение колец на поршне: 1 – компрессионные кольца; 2 – маслосъемное кольцо; 3 – плоские стальные кольца; 4 – осевой расширитель; 5 – радиальный расширитель; 6 – поршень; е) шатун: 1 – верхняя головка шатуна; 2 – втулка верхней головки; 3 – стержень шатуна; 4 – нижняя головка шатуна; 5 – вкладыш шатунного подшипника; 6 – крышка нижней головки шатуна; 7 – шплинт; 8 – корончатая гайка; 9 – фиксирующий усик вкладыша; 10 – шатунный болт. Поршневой палец служит для шарнирного соединения поршня с шатуном. Для уменьшения массы и снижения сил инерции его делают пустотелым. Поршневой палец работает под воздействием ударных нагрузок, переменных по величине и направлению, подвергается изгибу и истиранию. Чтобы противостоять этим нагрузкам, поршневой палец должен иметь мягкую сердцевину и, твердую поверхность. Поршневые компрессионные кольца (рис. 1.2, б) служат для герметизации надпоршневого пространства и предотвращают прорыв газов в картер двигателя. Поршневое кольцо представляет собой криволинейный брус, имеющий в свободном состоянии вырез. При установке в цилиндр кольцо сжимается и благодаря своей упругости прижимается наружной поверхностью к зеркалу цилиндра. Уплотняющее действие поршневых колец тем лучше, чем больше их число. На поршнях устанавливают, кроме компрессионных, маслосъемные кольца (рис. 1.2, г). Они снимают масло со стенок цилиндра, направляя его обратно в картер двигателя. Шатун (рис. 1.2, е) обеспечивает шарнирную связь прямолинейно движущегося поршня с вращающимся коленчатым валом. Он передает от поршня коленчатому валу силу давления газов при рабочем ходе. Шатун совершает сложное плоскопараллельное движение: возвратно-поступательное вдоль оси цилиндра и качательное относительно оси поршневого пальца. Шатун испытывает значительные знакопеременные нагрузки, действующие по его продольной оси. Во время рабочего хода сила давления газов сжимает шатун. Силы инерции стремятся оторвать поршень от коленчатого вала и растягивают шатун. Наряду с этим качательное движение вызывает знакопеременные силы инерции, изгибающие шатун в плоскости его качания. Указанные условия работы предъявляют к конструкции шатуна следующие требования: высокая жесткость; достаточная усталостная прочность; небольшая масса; простота и технологичность.  Рис. 1.3 - Коленчатый вал рядного двигателя Коленчатый вал рядного двигателя: 1 – коренная шейка; 2 – щека; 3 – упорные полукольца; 4 – нижний вкладыш коренного подшипника; 5 – маховик; 6 – маслоотражатель; 7 – установочный штифт; 8 – болт крепления маховика; 9 – зубчатый венец; 10 – верхний вкладыш коренного подшипника; 11 – шатунная шейка; 12 – противовесы; 13 – шестерня коленчатого вала; 14 – ведущая шестерня привода масляного насоса; 15 – болт; 16 – шкив; 17 – пробка; 18 – канал для чистого масла; 19 – место клеймения размерной группы шеек коленчатого вала; 20 – канал подвода масла в полость шатунной шейки Коленчатый вал (рис. 1.3) воспринимает усилия от шатунов и преобразует их в крутящийся момент. Коленчатый вал является наиболее напряженной деталью КШМ. Он подвергается растяжению, сжатию, изгибу, скручиванию, срезу, поверхностному трению, продольным и поперечным деформациям. При этом нагрузки носят динамический характер и достигают значительных величин. Вопрос №30: Классификация сцеплений и требования, предъявляемые к ним. Рабочие процессы фрикционного дискового сцепления и комбинированного сцепления. Автоматизация управления сцеплением. Ответ: Сцепление предназначено для кратковременного разъединения коленчатого вала двигателя от трансмиссии и последующего плавного их соединения. Отсоединение двигателя от трансмиссии необходимо при переключении передач, торможении автомобиля до полной остановки (во избежание остановки двигателя), и также для снижения сопротивления проворачиванию коленчатого вала при пуске двигателя при низкой температуре, а плавное соединение – после переключения передач и при трогании автомобиля с места. На автомобилях применяются различные типы сцеплений, которые классифицируются по разным признакам (рисунок 2.1).  Рисунок 2.1 – Классификация сцеплений. Наибольшее распространение получили одно- или двухдисковые сухие фрикционные сцепления с периферийным расположением цилиндрических пружин или центрально расположенной диафрагменной пружиной с неавтоматическим управлением. Такие конструкции сравнительно легко позволяют обеспечивать выполнение основных требований. Требования, предъявляемые к конструкции сцепления: надежная передача крутящего момента от двигателя к трансмиссии; плавность и полнота включения; полнота выключения; минимальный момент инерции ведомых элементов; хороший отвод теплоты от поверхностей трения; предохранение трансмиссии от динамических нагрузок; поддержание нажимного усилия в заданных пределах в процессе эксплуатации; минимальные затраты физических усилий на управления; уравновешенность; общие требования. Рабочий процесс фрикционного дискового сцепления. Для сцепления можно выделить четыре состояния: включение; включенное; выключение; выключенное. Особенности рабочего процесса фрикционного сцепления состоят в следующем: при включении: соединение ведущих и ведомых частей происходит плавно благодаря возможности длительного взаимного проскальзывания (буксования) поверхностей трения; при включенном состоянии: передача крутящего момента происходит за счет сил трения между поверхностями трения ведущих и ведомых частей, прижатых друг к другу; при выключении: возможно быстрое и беспрепятственное прекращение передачи крутящего момента благодаря разъединению ведущих и ведомых частей; при выключенном состоянии: отсутствует передача крутящего момента при нагруженном состоянии привода выключения сцепления. При комбинированном сцеплении (фрикционном с гидромуфтой или с гидротрансформатором) плавность увеличения передаваемого крутящего момента обеспечивается гидропередачей, поскольку фрикционное сцепление включается при минимальной скорости вращения вала двигателя. Это обеспечивает также его малую работу буксования, а следовательно, увеличение срока службы. В выключенном состоянии полное выключение обеспечивается у фрикционных сцеплений достаточным ходом нажимного диска при сохранении параллельности освобожденных поверхностей трения. Нарушение параллельности происходит из-за неодинакового износа концов рычагов, упирающихся в муфту выключения. Для восстановления параллельности предусмотрены регулировочные устройства в местах крепления рычагов к кожуху сцепления. Автоматизация управления сцеплением производится с целью облегчения и упрощения процесса трогания автомобиля с места и переключения передач. При этом сцепление выполняют частично или полностью автоматическим. В первом случае в обычный привод устанавливают различного рода усилители для снижения усилия на педали сцепления. При нажатии на педаль сцепления с помощью системы рычагов и тяг смещается золотник следящего механизма относительно корпуса и в цилиндр усилителя от источника питания поступает сжатый воздух или жидкость. Одновременно через систему рычагов и тяг, образующих отрицательную обратную связь, смещается корпус, и следящий механизм устанавливается в нейтральное положение. Если водитель прекращает перемещение педали, усилие со стороны цилиндра помогает удерживать нажимной диск сцепления в требуемом положении. При отпускании педали цилиндр через следящий механизм соединяется со сливной магистралью (с атмосферой), давление в нём падает, и под действием пружин нажимной диск возвращается в исходное положение, соответствующее включённому сцеплению. Во втором случае само сцепление или привод выполняют полностью автоматическим. При этом отпадает необходимость в педали сцепления и, следовательно, в традиционном приводе. Рабочие характеристики сцепления должны обеспечивать нормальную эксплуатацию автомобиля, т.е. возможность трогания с места с различной интенсивностью, осуществлять переключение передач без рывков и т.д. Вопрос №50: Тормозные приводы. Регулятор тормозных сил. Автоматизация работы тормозных систем. Ответ: Тормозной привод — это совокупность устройств для передачи усилия, прикладываемого водителем к тормозным механизмам, и управления ими при торможении ТС. Находят применение в основном два вида тормозных приводов: гидравлический и пневматический. Гидравлический привод, основанный на передаче усилия к тормозным механизмам посредством тормозной жидкости, используется в основном на автомобилях малой и средней грузоподъемности. Наиболее широкое распространение получили простой гидравлический привод и привод с гидровакуумным усилителем. Пневматический тормозной привод применяется на автомобилях и автопоездах средней, большой и особо большой грузоподъемности. В пневматическом тормозном приводе для создания тормозной силы используется энергия сжатого под большим давлением воздуха, находящегося в специальных воздушных баллонах (ресиверах) и подаваемого туда от компрессора. При торможении вертикальные реакции на передних и задних колесах перераспределяются таким образом, что на передних колесах они увеличиваются, а на задних уменьшаются, поскольку автомобиль «клюет» под действием сил инерции. При одинаковом давлении в тормозных приводах всех колес их тормозные механизмы создают равное тормозящее усилие, и это может привести к блокированию (движению без качения - скольжению) колес задней оси и, как следствие, заносу автомобиля. Исключить этот негативный фактор можно дифференцированием тормозных усилий между колесами в зависимости от степени их силового контакта с дорогой – чем сильнее колесо прижато к дорожному полотну, тем большее тормозящее усилие к нему следует подводить. Если же колесо практически не имеет контакта с дорогой (не давит на нее), то и тормозить таким колесом не имеет смысла – оно просто перестанет вращаться и будет скользить по поверхности дорожного покрытия (блокируется). На современных автомобилях для дифференцирования тормозного усилия между колесами применяют регуляторы тормозных сил в сочетании с антиблокировочными системами. Регуляторы тормозных сил ограничивают тормозные силы на задней оси автомобиля в зависимости от давления в тормозном приводе. Пропорционально силе нажатия на тормозную педаль и изменения нагрузки на заднюю ось. Они могут устанавливаться как в гидравлическом, так и в пневматическом тормозном приводе. Конструктивно и по принципу действия такие регуляторы могут существенно отличаться, но назначение у них одинаковое – перераспределить тормозящее усилие между осями в зависимости от степени контакта (прижатия) колес той или иной оси с дорогой. Тормозная система современного автомобиля, наряду с решением традиционных задач (уменьшение скорости, вплоть до его полной остановки, либо удержание автомобиля на месте), используется системами активной безопасности (САБ) для обеспечения устойчивости и управляемости путем регулирования параметров сцепления колеса с дорогой, активно взаимодействуя при этом с другими компонентами автомобиля как в тормозном, так и в тяговом режиме. Вопрос №70: Показатели качества и методы оценки уровня качества нового и отремонтированного базового шасси пожарного и спасательного автомобиля. Ответ: Надежность ПМ, их механизмов и систем тесно связана с их качеством. В теории надежности машины, механизмы и их элементы называют изделиями. Понятие качества включает соответствие изделий условиям их эксплуатации, приспособленность их к эффективному использованию, к возможностям человека. Перечисленные требования – необходимые условия создания качественных изделий. Однако они недостаточны. Низкая надежность изделий в эксплуатации обесценивает их, какими бы другими высокими показателями они не обладали. Поэтому надежность – важнейшая составная качества. Надежность изделий оценивается на всех этапах их создания и применения. Ошибки проектирования, недостатки изготовления и упущения в эксплуатации сказываются на их надежности. Поэтому появление теории надежности – это следствие проблемы: как сохранить основные параметры технических характеристик изделий в допустимых пределах на протяжении заданного срока службы. Существует два основных подхода к оценке надежности изделий: функциональный и вероятностно-статистический. При первом подходе о надежности машины служат по одному или нескольким параметрам или показателям, определяющим его техническое состояние. Выход параметра (показателя) за допустимые пределы означает недопустимое падение надежности. Этот подход позволяет давать заключение о надежности конкретного образца изделия, используя безразборную диагностику машин. При вероятностно-статистическом подходе оценивается надежность не конкретного образца, а данной модели (марки) изделия. Надежность – это свойство изделия выполнять заданные функции, сохраняя свои эксплуатационные показатели в заданных пределах в течение требуемого промежутка времени. При этом должны соблюдаться два условия. Во-первых, изделие должно использоваться только в заданных условиях и режимах работы. Во-вторых, изделие должно обслуживаться в полном объеме и с рекомендованной периодичностью. Надежность – сложное свойство, слагающееся из более простых: безотказности, ремонтопригодности, долговечности и сохраняемости. Безотказность. Изделие, выполняющее свои функции с установленными параметрами, работоспособно. Нарушение работоспособности называют отказом. Причинами отказов являются случайные или закономерные изменения в изделиях. Например, повреждение пожарного напорного рукава на пожаре подающим элементом конструкции – явление случайное. При этом рукав станет неработоспособным, наступит внезапный отказ. Такие отказы в оценке надежности не учитываются. Все отказы, появляющиеся вследствие закономерных изменений называются постепенными. Они и приводят к постепенному изменению технического состояния изделия. Отказы могут проявляться и внезапно (рис.13.12). Так, непрерывное изнашивание деталей уплотнения вала пожарного насоса приведет к тому, что невозможно будет забрать воду из постороннего источника. Причинами отказов могут быть недостатки конструкций изделий, дефекты производства. Отказы могут появляться вследствие несоблюдения режимов использования изделий. На АЦ около 60…70% отказов приходится на специальные агрегаты (вакуумные системы, насосные установки). Свойство изделий сохранять работоспособность называют безотказностью. Безотказность ремонтируемых изделий оценивается наработкой на отказ То  , час(км) , час(км)где: ti – наработка i-го изделия (объекта) до отказа (в км или часах работы); N – число испытываемых объектов; r – число отказов за время испытаний. В случае неремонтируемых изделий оценивается вероятность безотказной их работы.  где: N(t) – число изделий, оставшихся работоспособными ко времени t. На практике возможна оценка вероятности безотказной работы и ремонтируемых изделий, при условии, что они не восстанавливаются. На основании такой оценки возможно определять количество изделий, которые могут потребовать ремонта после определенного пробега, например, пожарного автомобиля. В настоящее время промышленности предъявляются жесткие требования по безотказности изделий. Так, в Нормах пожарной безопасности установлены гамма-процентная (g = 80%) наработка пожарного насоса и его привода до отказа должна быть, не менее, для насоса типа ПН-40УВ – 150 часов, а для насосов НЦП – 200 часов. Гамма-процентный (g = 80%) ресурс специальных агрегатов до первого капитального ремонта ПА должно быть не менее 1500 часов. Кроме безотказности, оценивается ремонтопригодность, сохраняемость и долговечность. Ремонтопригодность – свойство изделия, заключающееся в приспособленности к предупреждению, обнаружению и устранению отказов путем проведения ремонтов или технического обслуживания. Оценивается она средним временем восстановления работоспособности изделия.  где: m – количество восстанавливаемых изделий; ti – продолжительность восстановления. Сохраняемость. Свойство изделия сохранять работоспособное состояние в течение и после хранения. Оценивается по Т0 и Тв. Долговечность. Это свойство изделия сохранять работоспособность до наступления предельного состояния при установленной системе ТО и Р. Для ее оценки устанавливается срок службы в годах и g % ресурс до капитального ремонта. Например, при g + 80 не менее 90% всех изделий должны быть работоспособными до капитального ремонта. Оценка качества изделий. Качество продукции – это совокупность свойств, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением. Для оценки качества ПТ приняты три уровня: нулевой, первый и второй. Поэтому оцениваются комплексные показатели, групповые g и единичные. Единичные показатели оценивают следующим образом  где: i – число принятых к оценке показателей; Fi и Fiu – значения оцениваемого (i) и базового (iu) показателя. Для всех показателей qi устанавливают (экспертным путем) их значимость. При этом сумма всех ∑mi = 1. где: i – число принятых к оценке показателей; Fi и Fiu – значения оцениваемого (i) и базового (iu) показателя. Для всех показателей qi устанавливают (экспертным путем) их значимость. При этом сумма всех ∑mi = 1. Главный показатель качества отражает основное назначение изделия. Для автоцистерн это может быть их вместимость, для двигателей внутреннего сгорания – мощность и т.д. Интегральный показатель качества применяется при установлении суммарного полезного эффекта от эксплуатации изделия и затрат на его изготовление. Его определяют по формуле  где: П∑ – суммарный полезный годовой эффект, руб/м3; Зс – суммарные капитальные затраты на изготовлении продукции, руб.; Зэ – суммарные годовые эксплуатационные затраты, руб.; φ(t) – поправочный коэффициент. Средневзвешенный арифметический показатель качества. Для пожарных автомобилей принято семь «К» обобщенных групповых показателей с коэффициентами весомости Мj: назначения, надежности, эргономические, эстетические, технологичности, унификации и стандартизации и патентно-правовые. Показатели весомости определяются экспертами, они должны удовлетворять условию S Mj = 1, а также ∑mi = Mj, где l – число показателей в каждой группе j. Комплекс работ по поддержанию технической готовности ПА и работоспособности их систем и механизмов называется техническим обслуживанием (ТО). В эксплуатации ПА может расходоваться их ресурс. Отдельные механизмы по различным причинам могут выходить из строя, появляются неисправности. Комплекс работ по восстановлению исправности или работоспособности механизмов или систем и восстановлению их ресурса называется ремонтом (Р). Для технического обслуживания и ремонта ПА необходимы определенное оборудование, документация на их проведение и исполнители, т.е. нужны определенные силы и средства. Совокупность взаимосвязанных средств, документации технического обслуживания и ремонта и исполнителей, необходимых для поддержания и восстановления качества механизмов и систем составляют систему технического обслуживания и ремонта (ТО и Р). 2. Решение задачи Рассчитать расход топлива для заданного автомобиля, предположим, что данный автомобиль эксплуатируется в пожарной части вашего населенного пункта. Исходные данные: Населенный пункт - г. Нижний Тагил с населением ≈ 350 000 человек, расположен Восточном склоне Уральских гор, в 20—25 км от условной границы Европы и Азии на высоте 200 м над уровнем моря; модель (марка) пожарного автомобиля - АЦ 3-40/4 (4325) мод. 3-ПС; тип двигателя – дизельный; год выпуска - 2014 г.в; общий пробег – 52360; время года и температура окружающей среды – апрель, +7 0C; путь по городу – 13 км; путь по загородному шоссе - 0 км; путь по проселочным дорогам - 0 км; Время работы: от цистерны - 7 мин; от водоисточника – 29 мин; без нагрузки – 5 мин. В соответствии с Распоряжением Минтранса России от 14.03.2008 N АМ-23-р (ред. от 20.09.2018) "О введении в действие методических рекомендаций "Нормы расхода топлив и смазочных материалов на автомобильном транспорте" норма расхода жидкого топлива: на пробег автомобиля - 39 л/100 км; при работе двигателя со спец. агрегатами - 0,25 л/мин; при работе двигателя в стационарном режиме без нагрузки - 0,15 л/мин; Решение задачи: Формула расчёта в общем виде: Qобщ. = Qпр. + Qагр. + Qб,н Где Qпр. – расход топлива на пробег; Qагр. – расход топлива на работу с насосом; Qб,н, – расход топлива на работу без нагрузки. Исходя из условий задачи, в данном случае имеется три надбавки: при эксплуатации пожарных автомобилей в городах нормы расхода топлива на передвижение (пробег) увеличиваются в зависимости от численности населения: от 250 тыс. до 1 млн. человек – до 15%, т.е. в нашем случае:  для автомобилей, находящихся в эксплуатации более 5 лет или с общим пробегом более 100 тыс. км, нормы расхода топлива увеличиваются до 5%, т.е. в нашем случае:  Расход топлива с учётом этих надбавок составляет: Q = 39+5.85+ 1.95 = 46.8 л/100 км. Следовательно, расход топлива на пробег составит  Норма расхода при работе двигателя со спец. агрегатами составляет 0,25 л/мин, время работы от цистерны – 7 мин, время работы от водоисточника – 29 мин, всего 36 мин, отсюда: QАГР= 0,25 * 36 = 9 л. Расход топлива на стационарную работу без нагрузки (холостой ход) составляет 0,15 л/мин, время работы 5 мин, отсюда: QБ.Н.= 0,15 × 5 = 0,75 л. Общий расход составляет: QОБЩ= 6,084 + 9 + 0,75 = 15,834 л. ЛитератураБазовое шасси пожарных автомобилей и спасательной техники [Текст] : методические указания и задания для контрольной работы. Специальность 20.05.01 Пожарная безопасность (квалификация специалист) / авт.-сост. В.В.Крудышев, С.В.Балаба. – Екатеринбург : Уральский институт ГПС МЧС России, 2017. – 27с. Пожарная техника: учебник / М. Д. Безбородько, М. В. Алешков, С. Г. Цариченко и др.; под ред. М. Д. Безбородько. – М. : Академия ГПС МЧС России, 2015. – 580 с. 3. Распоряжение Министерства транспорта Российской Федерации от 14.07.2015 № НА-80-р «О введении в действие методических рекомендаций «Нормы расхода топлив и смазочных материалов на автомобильном транспорте» [Электронный ресурс] Министерство транспорта Российской Федерации:[сайт].URL:http://www.mintrans.ru/documents/detail.php?ELEMENT_ID=29614&list=2 9614,22150,10208 . 4. Преснов А. И. Учебник водителя пожарного автомобиля : учебник / А. И. Преснов [и др.]. – Санкт-Петербург. : Санкт-Петербургский университет ГПС МЧС России, 2006. – 507 с. |