благ и редкие. Контрольная работа По дисциплине Обогащение благородных и редких металлов

Скачать 88.33 Kb. Скачать 88.33 Kb.

|

|

Министерство образования и науки Республики Казахстан Карагандинский Государственный Технический Университет Кафедра: «ХТ и Х» Контрольная работа По дисциплине: «Обогащение благородных и редких металлов» Руководитель _____________________ (подпись, Ф..о) Студент________________________ (группа) 11/16 – 350 ________________________________ (номер зачетной книжки.) (фамилия, инициалы) Караганда 2018

1 Способы измерения масс Масса – физическая величина, входит в два несвязанных основных закона: 2-ой закон Ньютона и закон гравитации. Масса – мера инертности, свойство тела реагировать на попытку воздействия (силы), определяется вторым законом Ньютона F=ma. Инерционную массу можно определить с помощью закона сохранения импульса. Так в свое время Резерфорд определил массу ядра атома мишени. Масса гравитационная – .мера гравитационного взаимодействия. Тело гравитационной массы m притягивается тело к Земле с силой, определяемой законом гравитации ; вес тела Р=mg. Т.к. гравитационная масса и инертная массы совпадают, то инерционную массу можно определять как гравитационную массу, т.е. путем взвешивания. Как следствие существует 2 способа определения массы. 1. Измерение веса. Так как в данной точке Земли ускорение свободного падения g=const., то взвешивание можно производить путем сравнивания с эталоном. Метод используется для макроскопических объектов. 2. Определение инерционной массы. Используется чаще всего для определения массы заряженных частиц. Гравитационные методы измерения масс. Взвешиванием называют метод измерения массы тела с использованием эффекта гравитационных сил, действующих на тело. Его взвешивают на весах, которые разделяют на группы: рычажные, пружинные, электронно-механические и т. д.., На пружинных и прочих весах определяют силу тяжести взвешиваемого груза, по которой судят о его массе. 1. Метод сравнение масс. Наиболее распространены рычажные весы, их действие основано на законе равновесия рычага. Один из основных элементов рычажных весов — рычаг. Твердое тело, способное под действием внешних сил, приложенных к нему в одной плоскости, поворачиваться на произвольный угол, называют рычагом. Рычагом первого рода называют рычаг, у которого линии действия приложенных к нему сил проходят по обеим сторонам от точки опоры. Частным случаем состояния, в котором может находиться рычаг, будет состояние покоя, или равновесия. Рычаг находится в равновесии тогда, когда сумма моментов всех приложенных сил относительно точки опоры равна нулю. Математически это записывается следующим образом: На рычаги, используемые в весах, обычно действуют две внешние силы, поэтому уравнение моментов имеет простой вид. Например, для рычага первого рода уравнение записывают в виде В уравнении момент M1 — это момент силы Q на плече а относительно опоры 0, а M2 — момент силы Р на плече b. Этот момент взят со знаком минус, так как старается повернуть рычаг в сторону, противоположную движению часовой стрелки. Плечо силы (плечо рычага) для рычагов первого и второго рода определяют как расстояние от точки приложения силы (острия призмы) до точки опоры. Коромысло весов находится в равновесии в двух случаях. Первый случай b < а ; тогда для равновесия рычага необходимо, чтобы сила Р была больше силы Q на отношение а/b, т. е. если а < b, то наоборот. Из полученных выражений, вытекает правило: для равновесия рычага необходимо, чтобы отношение внешних сил, приложенных к рычагу, было обратно пропорционально отношению плеч, или, что то же самое, во сколько раз одно плечо длиннее другого, во столько раз и сила, действующая на этом плече, должна быть меньше силы, действующей на коротком плече. Второй случай плечо b = а; для равновесия рычага необходимо, чтобы силы Р и Q были равны. Т.о. масса гирь в нулевом положении равноплечных весов является количественной мерой измеряемой массы, для неравноплечих весов надо учитывать передаточное отношение. Многие рычажные весы (например, торговые, автомобильные, порционные и др.) представляют собой комбинацию рычагов 1-го и 2-го родов. Опорами рычагов служат обычно призмы и подушки из специальных сталей или твёрдого камня (агат, корунд). 11 Количественный минералогический анализ. Количественный минералогический анализ, необходимый для исследования на обогатимость, должен проводить инженер-обогатитель. Только в специфических случаях прибегают к помощи минералога-специалиста. В процессе минералогического изучения обогатитель получает представление о руде как об объекте обогащения, диагностирует слагающие руду минералы, определяет их количество, форму и размер зерен. Существенным также является изучение характера срастаний минералов, т.е. морфологические особенности, наблюдаемые макроструктура и микроскопически (текстура). Для идентификации' минералов применяют ряд инструментальных методов, позволяющих определить их физические и химические свойства, такие как отражательная способность, цвет в отраженном свете, явления поляризации, внутренние рефлексы, твердость, магнитность и электропроводность. Существенное значение при диагностике некоторых минералов имеют также растворимость химическими реактивами и установление химического состава определяемого минерала с помощью микрохимических реакций. Микроскопический анализ позволяет выяснить состав рудных компонентов и определить их взаимное прорастание. Для простых монометаллических руд можно ограничиться просмотром под бинокулярной лупой руды, рассеянной по классам, при увеличении от ×10 до ×40. Минералогическое количественное изучение классов ситового анализа дает возможность определить крупность прорастания и количество сростков в каждом классе. Макроскопический анализ кусочков руды, предварительно обмытых водой, если они замазаны шламами, производится невооруженным глазом или с помощью карманной лупы. Анализ простых монометаллических руд можно производить с порошковыми препаратами. Имеется несколько способов количественного минералогического анализа порошков. Наиболее простым и в то же время чрезвычайно трудоемким является подсчет зерен каждого минерала свободных и в сростках, с указанием примерного объема минерала в последних, например 1/2 зерна, 1/4, 1/8 и т.д. Для такого определения тщательно отобранную небольшую пробу данного класса насыпают на стекло, на котором нанесена сетка с квадратными делениями, и разравнивают в виде монослоя. Стекло переносят на столик бинокулярной лупы. В каждом квадрате сетки подсчитывают зерна. Если в результате подсчета получилось п зерен данного минерала и п1 зерен пустой породы, то общее число зерен N = п+п1, а объемное содержание данного минерала  , %. (1) , %. (1)Для перевода в массовые проценты нужно знать плотность минерала δ и плотность руды δ р. Весовое содержание минерала  (2) (2)Предпочтительнее способы, при использовании которых нужно считать не все зерна, а только зерна определяемого минерала. К таким способам относятся точечный способ и способ стандартного препарата. При точечном способе порошок (не тоньше 50 мкм) насыпают на стекло и разравнивают вторым стеклом, положенным сверху. В результате получается ровная, параллельная нижнему стеклу поверхность порошка. Препарат ставят на столик микроскопа или бинокуляра. В окуляр микроскопа вставляют сетку, имеющую известное число узлов (точек пересечения линий), равное у. На поле, занятом сеткой, просматривают один за другим все узлы. Отмечают только узлы, занятые определяемым минералом, причем отдельно отмечают свободные зерна и сростки, с указанием объема определяемого минерала в сростках. Когда все поле просмотрено, столик с препаратом передвигают и просматривают следующие поля. Чем больше просмотрено полей, тем точнее будут результаты. После подсчета зерна всех полей суммируются. Пусть число их n, а просмотрено всего m полей, число узлов сетки у; тогда общее число узлов или просмотренных точек уm = N. Объемное содержание минерала V и весовое М определяются по формулам (1) и (2). Способ стандартного препарата основан на том, что число зерен на 1 см2 поверхности порошка величина постоянная при постоянной крупности материала и одинаково плотной упаковке зерен. Если знать общее число зерен на определенной поверхности порошка, например в квадрате 10×10 мм, то для определения содержания данного минерала достаточно сосчитать только число его зерен на этой поверхности. Пользуясь величинами средних диаметров, можно подсчитать количество зерен на 1 см2 для разных классов ситового анализа по формуле  При низком содержании минерала приходится просматривать большую поверхность и готовить несколько препаратов со стандартной поверхностью. Для приготовления препарата с постоянной поверхностью можно вырезать 1 см2 из миллиметровой бумаги и наклеить его на одну сторону предметного стекла. Затем поверхность чистой стороны стекла, соответствующую заклеенной, смазать глицерином. На другое стекло насыпать тщательно отобранную пробу материала, придать ей ровную поверхность стеклом и затем наложить на эту поверхность стекло, смазанное глицерином. Смазанная поверхность покроется слоем порошка толщиной в одно зерно. Приготовленный таким образом препарат просматривают под микроскопом или бинокуляром и подсчитывают зерна определяемого минерала. Для крупных классов приходится просматривать десятки препаратов, для тонких классов – достаточно одного-двух. Описанные методы определения минерала в порошках применимы к простым рудам, в которых ценный минерал отличается по цвету от остальных. В полиметаллических рудах определять минералы в порошковом насыпном материале под бинокуляром более трудно. Поэтому микроскопический анализ полиметаллических руд целесообразнее производить со шлифами в отраженном свете. Для подготовки рудных шлифов из общей пробы отбирают наиболее характерные образцы размером 2×2,5 см. Образец обтачивают на горизонтальном чугунном круге с влажным карборундом крупностью -0,2 +0,1 мм. 21 Минимальная масса пробы для определения содержания узких классов Гранулометрический и минеральный состав пробы естественной крупности и измельченной до крупности -0,25 мм. Некоторое предельное количество материала, в котором еще могут сохраниться все свойства исходного (опробуемого) материала, составляет мини мальную массу пробы. Любая представительная средняя проба или проба, по лучаемая в любой стадии сокращения, должна иметь массу не меньше массы минимальной пробы. Минимальная масса пробы зависит от следующих факторов: - крупности и формы кусков; - плотности минералов; - равномерности распределения зерен из влекаемых компонентов в материале; - содержания этих зерен; - тре буемой точности опробования. Массу проб определяют по эмпирической формуле: q = kdα , кг, где d - диаметр максимальной частицы, мм; kи α - эмпирические коэф фициенты, зависящие от однородности опробуемого материала, со держания в нем ценного компонента и его ценности. Для отходов агломерации Мундыбашской агломерационной фабрики принимаем следующие эмпирические коэффициенты: k = 0,2; α = 2,0. Получаем: q = 0,2·0,252,0 = 0,0125 кг. Масса исходной пробы (60 кг) больше массы минимальной массы представительной пробы (0,0125 кг), таким образом, данная проба является представительной для данного вида сырья. Минимальная масса представительной пробы для ситового анализа (опрделения гранулометричесого состава руды) зависит от размера кусков опробуемого материала. При опробовании руд наибольшее распространение получила формула Локонова, предложенная им в результате математической обработки опытных данных различных исследований: qгр=0,02d2 + 0,5d, где qгр –минимальная масса пробы для ситового анализа, кг; d -размер максимальных кусков, мм. qгр=0,02·0,252 + 0,5·0,25 = 0,126кг = 126г Схема подготовки технологической пробы к минералого-технологическим исследованиям и технологическим испытаниям. Масса исследуемой пробой 60 кг. Так как она больше массы представительной пробы в несколько раз, то подготовка будет состоять из перемешивания и сокращения пробы. Перемешивание осуществляется методом просеивания. Для небольшого количества мелкоизмельченной пробы достаточно совершенным методом смешения является метод просеивания. Он заключается в том, что проба просеивается через сито, диаметр отверстия которого в два - три раза больше диаметра наиболее крупных частиц смеси. В случае присутствия комков тут же на сите их перетирают. Обычно операцию просеивания повторяют несколько раз. Сокращают пробу рифленым делителем. Этот метод применим в лабораторных условиях и является наиболее совершенным методом сокращения. Наибольшее распространение получил делитель Джонса, состоящий из ряда открытых с обеих сторон одинаковых желобков шириной не менее размера трех диаметров максимальной частицы в пробе, с наклонными днищами с углом наклона не менее 50о. Все желобки припаиваются друг к другу и заключаются в общую раму, являющуюся приемной воронкой. Загрузка пробы производится совком или приемником, имеющим ширину, равную общей ширине делителя. Делители Джонса могут быть разного размера. Фазовому анализу предшествует элементный анализ проб: прежде чем изучить форму нахождения элемента в анализируемой пробе необходимо установить наличие элемента в пробе, применив полуколичественный спектральный анализ для оценки набора объектов и порядка их содержания. Для проведения анализов выделяются пробы определенной массы и крупности согласно схеме 1. В ходе изучения вещественного состава хвостов были проведены следующие анализы: - полуколичественный спектральный анализ предназначен для установления элементного состава исследуемой пробы используются спектрометры. Работа спектрометра основана на возбуждении характеристического рентгеновского излучения атомов элементов, содержащихся в анализируемом образце, и регистрации вторичного флюоресцентного излучения полупроводниковым детектором. Автоматически индетифицируются спектральные линии, соответствующие содержащимся в образце элементам, определяются интенсивности этих линий. При этом интенсивность линии пропорциональна концентрации элемента. - гранулометрический анализ основан на разделении совокупности зерен изучаемого минерала на классы крупности и установлении их долевого распределения. Составление характеристики крупности материалов состоит в разделении всей массы на классы, ограниченные узкими пределами крупности, с определением количественного выхода материала в каждом классе. Гранулометрическим составом минерального сырья можно назвать совокупность массовых долей частиц различных диапазонов крупности (классов крупности) в пробе сырья, выраженных в процентах. 31 Расчет погрешностей опробования Погрешности опробования. Для количественной оценки параметров производится измерение их значений. Под измерением понимают сравнение измеряемой величины с другой величиной, принятой за единицу измерения или за эталон, другими словами, находят неизвестное значение через известное. При измерениях не получают истинного значения параметра, что связано с особенностью измерительного прибора, свойством объекта и условиями опытов. Погрешности измеренных величин, при контроле параметров, не должны превышать некоторых предельных значений: где Δх — погрешность измерения; Xi — величина, полученная опытным путем; a о — истинная величина. При опробовании погрешности могут возникать по разнообразным причинам: неоднородности опробуемой массы полезных ископаемых, неправильной градуировки измерительного прибора, личных качеств и опыта экспериментатора и т. д. Все погрешности Δх , возникающие при контроле технологического процесса, можно разделить на три вида: промахи, систематические и случайные погрешности. Промахами называют те погрешности, которые по своей величине значительно превосходят допустимые пределы и поэтому резко искажают результаты определения искомого значения. Эти погрешности возникают вследствие грубого нарушения основных правил опробования или спорадического распределения полезных минералов в опробуемой массе, как например, в случае гнездового распределения залежей в месторождении и на- хождения крупных самородков. Причины возникновения промахов в большинстве случаев можно установить. Отнесение величин, значительно превосходящих допустимые пределы, к промахам, подлежащим исключению, решается путем сравнения их с остальными величинами. При известном среднеквадратическом отклонении для исключения промахов (выскакивающих значений) может быть использована формула:  где хв — значение промаха; Х — среднее значение; О —среднее квадратическое отклонение; n — число измерений или опытов; t — отклонение, выраженное в долях от о , характеризующее вероятность наступления события. При большом числе измерений n можно записать: Если в формуле (3 ) t > 3, то в соответствии с «правилом трех сигм» значения промахов отбрасывают, считая, что имеет место промах. Смысл отклонения t, выраженного в долях от o , можно установить, исходя из кривой нормального распределения Гаусса, описываемой уравнением  где, у - частота появления признака; х -значение признака- содержание в отдельных пробах, %; a - средняя арифметическая из всех значений признака взятого ряда, т.е. среднее содержание металла. Если принять t = 2, то ошибка в 95.5 случаев из 100 не превысит заданную: чем больше вероятность или гарантия, тем больше по величине ошибка. К систематическим относятся ошибки, которые по своему значению постоянны или закономерно изменяются. При этом причины возникновения ошибок не случайны, а известны или могут быть выявлены. Систематические ошибки нельзя устранить или уменьшить путем повторных опытов или увеличением объема выборки. Систематические ошибки характерны для неустойчивых, нестабильных технологических процессов. Случайные ошибки возникают вследствие схоластического, т. е. случайного распределения ценных компонентов в руде. Они, как правило, обусловлены разнообразными трудноучитываемыми причинами. Исключить эти ошибки полностью невозможно, а учесть их можно только в среднем, зная законы, которым подчиняются случайные ошибки. Случайная ошибка представляет собой случайную величину, она может принимать разные значения, образующие плавную кривую нормального распределения Гаусса. Математическое ожидание абсолютного значения погрешности В ряде случаев могут иметь место все три вида ошибок. Необходимо определить их раздельно и учесть при статистических выводах. Разница между текущей пульпой, содержащей тонкоизмельченную руду, и крупнокусковой рудой, перемещаемой конвейерами, заключается в том, что куски руды менее однородны по составу, чем тонкоизмельченная руда, которая в процессе измельчения хорошо перемешивается. Объекты опробования, т.е. отвалы полезных ископаемых и отвалы хвостов, пульпа, протекающая в течение определенного времени (в час, смену, сутки), представляют генеральную совокупность, или статический коллектив. Генеральной совокупностью, или коллективом называют такую совокупность вещей или явлений, которая состоит из однородных единиц, обладающих качественной общностью. Членами коллектива называют вещи или явления, входящие в его состав. Членом статистического коллектива при опробовании можно назвать пробу массой q где N— число членов генеральной совокупности или партии; Q — масса опробуемого количества материала в сухом виде или в виде пульпы, прошедшей через опробуемый 16 пункт за определенный промежуток времени; q — масса пробы за тот же промежуток времени. Для определения статистической характеристики генеральной совокупности в технике контроля часто применяется выборочный метод. Выборочный метод заключается в нахождении искомой характеристики генеральной совокупности путем испытаний не всех членов генеральной совокупности, а только части их, взятой по принципу случайного отбора. Случайный отбор можно произвести либо из всей генеральной совокупности без разграничения в ней каких бы то ни было частей, либо с районированием, т. е. разбивкой всей генеральной совокупности на такое число частей, которое равно численности выборки. Прежде чем перейти к рассмотрению вопроса применения математической статистики при опробовании, кратко остановимся на основных формулах, характеризующих статистический коллектив. Статистический коллектив характеризуется двумя значениями— средним арифметическим определяемого признака а и средним квадратическим отклонением или дисперсией Средняя арифметическая, вычисленная на основе ряда распределения из средневзвешенной величины, определяется по формуле: где р 1, р 2 ... рп — веса в долях единицы. Индивидуальные значения признаков различаются, поэтому они отклоняются в ту или другую сторону от среднего значения. Величина этих отклонений показывает степень вариации, или изменения признака в математической статистике чаще всего пользуются среднеквадратичным отклонением или вариационным коэффициентом. Среднее квадратическое отклонение где Хі- текущее значение случайной величины; Х - средняя арифметическая; n- число признаков (проб). Среднее квадратическое отклонение является действительной мерой колеблемости признака, когда его распределение нормальное, и основой нахождения ошибки средней. Среднее квадратическое отклонение также позволяет судить о том, в каких пределах могут находитсяч значения величины признака при повторных наблюдениях. Иногда степень колеблемости признака оценивается дисперсией  Дисперсия Для этого пользуются вариационным коэффициентом Для определения необходимого числа частичных проб репрезентативной (представительной) выборки формулу представим в виде  При этом объем выборки К, т.е. число проб, должен быть таков, чтобы вероятность отклонения выборочной средней от генеральной средней на величину, большую, чем заранее заданная (Δ), была бы очень мала. В формуле величиной средней ошибки m задаются. При опробовании она может быть принята. Равной точности химического анализа Δ на данный элемент, так как производить операции опробрования точнее точности химического анализа нет смысла. Тогда число частичных проб  Подставив вместо e относительную допустимую погрешность µ, определяем необходимое число частичных проб Допустимой погрешностью µ и значением t задаются, а вариационный коэффициент или среднее квадратическое отклонение находится экспериментально. 41 Опробование на углеобогатительных фабриках На углеобогатительных фабриках с целью стабилизации процесса обогащения осуществляют технологический контроль. Контролируют качество рядовых углей, поступающих на обогащение, продуктов обогащения — концентрата и отходов, а также оборотной воды и воды, сбрасываемой за пределы фабрики. Контроль качества производят в основном путем опробования, включающего операции по отбору проб и подготовке их к анализу. Пробой называют порцию материала, отобранную из общей массы и обладающую с допустимой погрешностью свойствами опробуемого материала. При отборе проб пользуются выборочным методом, т. е. отбирают пробу отдельными порциями, равномерно распределенными по всему объему контролируемого материала. Представительность пробы, т. е. соответствие ее качественных показателей свойствам контролируемого материала, зависит от двух ее основных параметров — массы и количества отдельных порций, а также от техники отбора. Массу порции устанавливают из расчета обеспечения достаточной вероятности попадания в пробу любого по крупности и качеству куска опробуемого материала. В практике обогащения углей коэффициент t обычно принимают равным двум, что соответствует вероятности 0,95. Пробы различают по назначению и времени отбора. По назначению пробы бывают: минералогические - предназначенные для проведения микроскопического исследования состава продуктов (размер и форма минеральных включений, особенности взаимопрорастания минералов); химические - предназначенные для определения состава продуктов (содержание ценных компонентов, вредных и полезных примесей); технологические, отбираемые на месторождении с целью исследования сырья на обогатимость, т. е. выбора и обоснования рациональной технологической схемы обогащения полезного ископаемого и количественных показателей обогащения; масса технологической пробы зависит от состава сырья, характера проводимых исследований и составляет от десятков килограммов до тысяч тонн. Кроме того, в отдельных точках технологической схемы отбирают ряд других проб специального назначения: для проведения ситового и фракционного анализов; для определения влажности материала, запыленности воздуха, состава воды и др. По времени отбора различают следующие виды проб: разовые, отбираемые от исходного угля и продуктов обогащения только один раз; часовые, отбираемые в течение 1 ч; сменные, составляемые из часовых проб; суточные, составляемые из сменных проб. Подготовка отобранной пробы к анализу заключается в доведении ее до крупности, необходимой для проведения анализа, и сокращения до требуемой массы. С тем, чтобы не измельчать всю отобранную массу материала, схема подготовки пробы включает операции ее перемешивания, дробления (измельчения) и сокращения после каждой операции дробления до минимально возможной массы. В результате при опробовании углей получают лабораторную пробу с крупностью материала 0—3 мм, в которой определяют содержание влаги, и аналитическую пробу крупностью материала 0—0,2 мм для определения зольности, содержания серы, теплоты сгорания и др. На углеобогатительных фабриках отбор проб производят от движущегося потока материала в местах его перепада или с поверхности транспортных устройств и от неподвижной массы материала, находящегося в транспортных средствах (железнодорожные вагоны, автомашины, вагонетки и др.) или в штабелях. Саму операцию отбора пробы выполняют вычерпыванием, применяемым для опробования неподвижных масс материала и поперечным или продольным сечением, применяемым для опробования потока материала. При вычерпывании используют специальные пробоотборники (щупы), позволяющие отбирать пробы с глубины не более 1 м, что снижает точность опробования. Сущность метода поперечного сечения заключается в том, что от потока опробуемого материала отбирают пробу с помощью пробоотборника (вручную или механическим способом), движущегося в поперечном направлении по отношению к-потоку материала и охватывающего все его сечение. При продольном сечении поток рассекают пробоотборником вдоль направления движения материала. По результатам опробования на обогатительных фабриках составляют технологический баланс, который отражает текущий ход процесса обогащения за каждую рабочую смену. Баланс, составленный по данным опробования всего фактически переработанного материала и выданного товарного концентрата с учетом механических потерь и остатков незавершенного производства, называют товарным балансом. Он может быть составлен только за сравнительно длительный период эксплуатации фабрики. По данным опробования может быть определена зольность продуктов обогащения, что позволяет рассчитать другие технологические показатели обогащения — выход и извлечение. Выход продукта — это отношение его массы к массе переработанного угля, выраженное в процентах или долях единицы. Литература

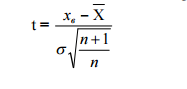

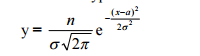

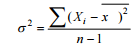

|