сварка 4 вариант. Контрольная работа по дисциплине Сварочномонтажные работы при сооружении трубопроводов и конструкций объектов нефтегазового комплекса

Скачать 343.05 Kb. Скачать 343.05 Kb.

|

|

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования Пермский национальный исследовательский политехнический университет Кафедра «Сварочное производство и технология конструкционных материалов» КОНТРОЛЬНАЯ РАБОТА По дисциплине «Сварочно-монтажные работы при сооружении трубопроводов и конструкций объектов нефтегазового комплекса» Выполнил студент: группы ГНП-16-1бз Бекмансуров А.Т. Проверил: Федосеева Е. М., Пермь, 2020 Задание Вариант №4 1. Оценить свариваемость стали 14Г2АФД. Указать условия проведения сварочных работ. 2. Назначить режим ручной дуговой сварки электродами с основным типом покрытия труб диаметром 820 мм и толщиной стенки 10 мм. 3. Сравните сварку в среде защитных газов сплошной металлической проволокой и сварку самозащитной порошковой проволоки. 4. Рассмотрите, из каких материалов изготавливаются технологические трубопроводы. Какие способы сварки стыков применяются для их соединения. Приведите схемы и описание применяемых способов сварки. Задание № 1 Характеристика стали 14Г2АФД Марка: 14Г2АФД Класс: Сталь конструкционная низколегированная для сварных конструкций Использование в промышленности: металлоконструкции мостов Химический состав в % стали 14Г2АФД

Механические свойства стали 14Г2АФД

Оценка свариваемости  Стали, у которых 0,25% < Сэ ≤ 0,35%, свариваются удовлетворительно, только при температуре окружающей среды не ниже -5⁰С, толщине металла менее 20 мм и при отсутствии ветра. Как уже было указано выше, сталь 14Г2АФД относится к группе конструкционных низколегированных сталей. Эта группа сталей при сварке ведет себя так же, как и низкоуглеродистая сталь, но имеются отличия при действии термических циклов: 1. Больше склонность к росту зерна в околошовной зоне, особенно при перегреве. 2. Возможность образования закалочных структур, что будет служить причиной образования холодных трещин. 3. Снижение ударной вязкости металла в околошовном участке ЗТВ сварного соединения. 4. Стойкость металла шва против образования горячих трещин ниже из-за наличия легирующих элементов. 5. Чувствительность к концентраторам напряжений и даже к тепловым "ожогам". Низколегированные стали хорошо свариваются всеми способами сварки плавлением. Обычно не имеется затруднений, связанных с возможностью образования холодных трещин, вызванных образованием в шве или околошовной зоне закалочных структур. Однако в сталях, содержащих углерод по верхнему пределу и повышенное содержание марганца и хрома, вероятность образования холодных трещин в указанных зонах повышается, особенно с ростом скорости охлаждения (повышение толщины металла, сварка при отрицательных температурах, сварка швами малого сечения и др.). В этих условиях предупреждение трещин достигается предварительным подогревом до 1200 —2000 С. Предварительная и последующая термическая обработка сталей, использующихся в ответственных конструкциях, служит для этой цели, а также позволяет получить необходимые механические свойства сварных соединений (высокую прочность или пластичность, или их необходимое сочетание). Поэтому при сварке низколегированных сталей к параметрам режима сварки предъявляются более жесткие требования, чем при сварке нелегированных низкоуглеродистых сталей. Сварка ограничивается узкими пределами изменения параметров режима, чтобы одновременно обеспечить минимальное возникновение закалочных структур и уменьшить перегрев. Задание № 2 Ручная дуговая сварка электродами с основным видом покрытия рекомендуется для сварки всех слоев шва неповоротных кольцевых стыковых соединений труб диаметром от 25 до 1420 мм. Для ручной дуговой сварки электродами с основным видом покрытия должны применяться сварочные агрегаты, сварочные установки, укомплектованные источниками сварочного тока и вспомогательным оборудованием. Сварку необходимо выполнять при помощи электродов с основным покрытием: - для корневого шва LB -52 U (ЛБ-52У) Е 7016 по AWS A5.1 [ 21 ] диаметром 2,6 мм. - для заполняющего и облицовочных швов LB -62 D Э50А по AWS A 5.5 [ 22 ] диаметром 3,2 мм. Ручная дуговая сварка электродами с основным видом покрытия выполняется: - корневого и подварочного слоев шва - на подъем постоянным током обратной полярности (Допускается выполнять сварку корневого слоя шва постоянным током прямой полярности стыковых соединений труб с заниженным зазором для обеспечения проплава свариваемых кромок.)

- заполняющих и облицовочного слоев шва - на подъем или на спуск постоянным током обратной полярности.

После завершения сварки всего периметра первого (корневого) слоя шва ручной дуговой сваркой электродами с основным видом покрытия следует освобождать жимки внутреннего центратора. Облицовочный слой шва следует выполнять за один проход (так как толщина стенки менее 16 мм.); Минимальное число слоев шва при сварке электродами с основным видом покрытия:

Ручную дуговую сварку электродами с основным видом покрытия на спуск следует выполнять с учетом следующих особенностей: - сварка ведется короткой дугой; - не допускается повторное зажигание одного и того же электрода; - сварка второго и последующих заполняющих слоев шва выполняется за два-три прохода (валика), при этом в процессе сварки каждый валик должен быть зачищен механическим способом; - последний заполняющий слой следует выводить заподлицо с разделкой кромок с оплавлением ее краев; - облицовочный слой следует выполнять с поперечными колебаниями, при этом минимальная амплитуда колебаний должна составлять два диаметра электрода. Задание № 3 Сравните сварку в среде защитных газов сплошной металлической проволокой и сварку самозащитной порошковой проволоки. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Направление сварки | Вылет электрода, мм | Скорость подачи проволоки, см/мин | Скорость сварки, см/мин | Расход газа, л/мин | Род тока, полярность | Сварочный ток, А | Напряжение на дуге, В |

| на спуск | 9,0 | 889 | 36-51 | 33-59 | постоянный, обратная | 150-190 | 19,0-20,5 |

Примечания :

1 Параметры режимов сварки корректируются при производственной аттестации технологии сварки и фиксируются в операционно-технологических картах сборки и сварки.

2 Сварка выполняется проволокой сплошного сечения, рекомендованной для сварки внутреннего (корневого) слоя шва.

3 Состав защитного газа 75% А r + 25% СО2.

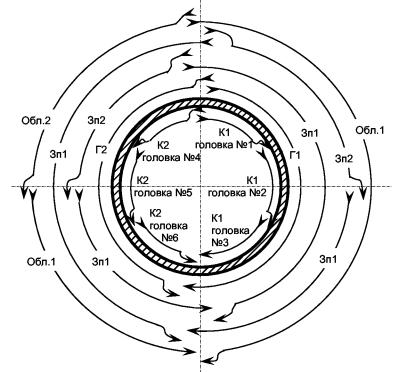

Общая протяженность участков периметра сварного соединения, на которых произошел отказ сварочных головок многоголовочного автомата не должна превышать 50 % периметра сварного соединения.

После завершения сварки заполняющих слоев шва выполняется облицовочный слой шва. Амплитуда колебаний сварочной горелки при сварке облицовочного слоя шва должна обеспечивать необходимую величину перекрытия свариваемых кромок труб.

Операции по устранению наружных дефектов внутреннего (корневого) и наружного облицовочного слоя шва считаются составной частью технологического процесса автоматической двухсторонней сварки и должны быть предусмотрены в операционно-технологических картах сборки и сварки, а также при производственной аттестации технологии сварки.

Механизированная сварка самозащитной порошковой проволокой

Данный вид сварки применяется достаточно часто, так как имеет множество преимуществ. Например, обычная флюсовая сварка может быть затруднена по причине невозможности точно направить электрод в нужное место (разделку). Кроме того, наблюдать за формированием шва тоже не представляется возможным. Особенно остро эти проблемы встают, если речь идет о полуавтоматическом процессе. Если рассматривать сварку в защитном газе, то и тут не все гладко. Данная защита может постоянно нарушаться из-за сквозняка. Кроме того, сопла, подающие защитный газ, могут забрызгиваться в процессе сварки.

В таких условиях целесообразно будет воспользоваться порошковой проволокой. Она сочетает в себе все такие положительные качества открытых электродов, как легирование и защита, а также раскисление металла, и такие положительные свойства механизированной сварки при помощи обычной цельной проволоки, как высокая производительность.

Стоит отметить и то, что порошковая проволока не требует наличие газового баллона, различных шлангов и редукторов, а также флюсовой аппаратуры и самого флюса. На протяжении всего процесса можно легко направлять электрод в разделку, есть возможность следить за формированием сварного шва — это, пожалуй, основные преимущества использования проволоки порошковой для дуговой сварки.

Порошковая проволока расплавляется таким образом, как было заложено в процессе ее производства. Все дело в том, что конструкция проволоки является определяющей для процесса расплавления ее дугой. Внутренняя полость металлической оболочки заполнена неметаллическими материалами примерно на 70 процентов, точнее – от 50 до 70 процентов. Это означает, что сопротивление электрическому току такого сердечника будет в сотни раз больше, чем сопротивление металлической оболочки.

По этой причине металлическая оболочка плавится значительно быстрее. Расплавление же сердечника осуществляется частично за счет теплоизлучения сварочной дуги и частично за счет теплопередачи сильно нагретого металла. По сему, в процессе сварки внутренний материал проволоки может касаться ванны расплавленного металла и даже попадать в него в нерасплавленном виде.

Техника сварки порошковой проволокой и некоторые ее недостатки

Как правило, порошковая проволока используется для сварки с применением шлангового полуавтомата. По той причине, что сварной шов постоянно на виду у человека, производящего сварочные работы, техника сварки стыков и углов практически ничем не отличается от такой же техники при использовании технологии сварки в защитных газах плавящимися электродами.

Однако, иногда шлак, который образуется на поверхности сварочного шва, может попадать в зазор образованный двумя кромками на передней части сварочной ванны. Этот процесс может стать «камнем преткновения» в процессе проварки корня самого шва.

Если сварка осуществляется в несколько этапов, то перед каждым следующим процессом сварки, предыдущий шов нужно тщательно зачищать, чтобы избавиться от слоя шлака.

Сварка порошковой проволокой имеет и свои недостатки. Сама по себе порошковая проволока не очень крепкая, то есть обладает малой жесткостью. Это требует применения механизма автоматической подачи проволоки с ограниченным усилием сжатия на подающих роликах.

Стандартная порошковая проволока, имеющая диаметр 2,6 и более миллиметра, требует применение дуги с повышенным током с целью непрерывного горения. Этот факт позволяет использовать такой материал только в нижнем положении, крайне редко – в вертикальном. Объясняется такое ограничение тем, что сварочная ванна имеет достаточно большой объем. Кроме того, на поверхности образуются текучие шлаки. Все это неспособно удержаться в потолочном или даже в вертикальном положении поверхностным натяжением самого материала и давлением, создаваемым сварочной дугой.

Еще одним недостатком можно отметить и то, что в процессе сварки велика вероятность того, что в сварном шве могут образоваться поры, которые являются следствием наличия пустот и неравномерности заполнения пространства внутри металлической оболочки.

Лучшим выходом будет использование проволоки в углекислом газе. В этом случае вероятность возникновения пор в швах в значительной степени снижается. Стоит учесть и то, что от состава наполнителя, которым обладает порошковая проволока, зависит выбор таких параметров используемого тока, как полярность (прямая или обратная) и вид характеристики (крутопадающая или жесткая).

Задание № 4

Рассмотрите, из каких материалов изготавливаются технологические трубопроводы. Какие способы сварки стыков применяются для их соединения. Приведите схемы и описание применяемых способов сварки.

По материалу, из которого изготовлены трубы, различают трубопроводы стальные (из углеродистой, легированной и высоко легированной стали), из цветных металлов и их сплавов (медные, латунные, титановые, свинцовые, алюминиевые), чугунные, не металлические (полиэтиленовые, винипласговые, фторопластовые, стеклянные), футерованные (резиной, полиэтиленом, фторопластом), эмалированные, биметаллические и др.

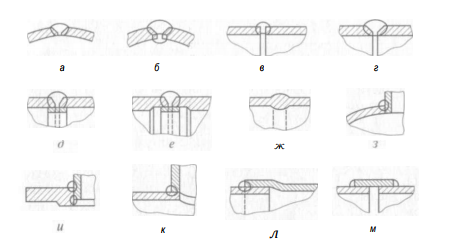

Широко распространен способ получения неразъемных соединений технологических трубопроводов путем дуговой сварки, которая обеспечивает высокую надежность, прочность и плотность соединений. Сварные соединения (рис. 1.3) могут быть следующих видов: стыковые, раструбные, в некоторых случаях угловые (приварка штуцеров, плоских фланцев).

Рис . 1.3. Виды неразъемных сварных соединений труб и деталей трубопроводов : а — стыковое продольное с односторонним швом ; б — стыковое продольное с двусторонним швом ; в — стыковое поперечное с односторонним швом без скоса кромок ; г — стыковое поперечное с односторонним швом со скосом кромок ; д — стыковое поперечное с подкладным кольцом без расточки ; е — стыковое поперечное с подкладным кольцом с внутренн й расточкой ; ж — стыковое контактное ; з — угловое одностороннее без скоса кромок ; и — угловое одностороннее без скоса кромок ; к — угловое одностороннее со скосом кромок ; л — раструбное ; м — раструбное с муфтой

Стыковые соединения в трубопроводах могут иметь продольное (рис. 1.3, а, б) и поперечное (рис. 1.3, в—ж) расположения швов. По характеру выполнения сварного соединения швы можно разделить на односторонние (см. рис. 1.3, а, в, г), двусторонние (см. рис. 1.3, б) и односторонние с подкладным кольцом (рис. 1.3, д, е). Трубопроводы с условным проходом до 500 мм сваривают только односторонним швом. Двусторонний шов, т.е. с подваркой корня шва с внутренней стороны для повышения прочности соединения, применяют для трубопроводов с Dy= 600 мм и более. Подкладные кольца применяют ограниченно, так как они уменьшают проходное сечение трубопровода, вызывают дополнительное гидравлическое сопротивление и препятствуют полному сливу вещества из трубопровода. Угловые сварные соединения без скоса (рис. 1.3, з, и) и со скосом (рис, 1.3, к) кромок выполняют при изготовлении сварных деталей трубопроводов, а также при сварке деталей с трубами. Раструбные соединения (рис. 1.3; м) менее прочны, чем стыковые, и требуют дополнительного расхода труб, а также вызывают необходимость предварительно подготовить концы труб по диаметру (снять фаску). Такие соединения используют в основном при сварке труб из цветных металлов, а также при пайке или склеивании.

Дуговую сварку ведут на постоянном и переменном токе. В зависимости от условий выполнения сварочных работ стыки подразделяют на поворотные (при вращении трубы, элемента или узла трубопровода) и неповоротные (при неподвижных трубе, элементе или узле трубопровода). Большинство поворотных стыков труб и деталей, выполняемых в трубозаготовительных цехах и мастерских, сваривают наиболее простым и удобным швом в нижнем положении. Сварка неповоротных стыков значительно сложнее и требует высокой квалификации сварщика.

При ручной дуговой сварке первые два слоя (в зависимости от толщины металла) прихватывают и сваривают с использованием электродов диаметром не более 3 мм, последующие слои — с использованием электродов диаметром 3...4 мм.

При изготовлении трубопроводов широкое распространение получил способ сварки в защитных газах. Сущность этого способа состоит в том, что дуга горит в струе защитного газа, оттесняющего воздух из зоны сварки и защищающего расплавленный металл от вредного воздействия газов, которые содержатся в атмосфере. Преимущества этого способа сварки перед другими способами: высокое качество сварного соединения, относительно легкая механизация процесса, а также возможность сварки во всех пространственных положениях. В качестве защитного газа используют инертные газы — аргон и азот, не взаимодействующие с расплавленными металлами, а также активные газы и смеси газов — углекислый газ, водород, смесь водорода и азота, смесь аргона и углекислого газа, смесь аргона и кислорода, взаимодействующие в большей или меньшей степени с расплавленным металлом. Защитный газ выбирают в зависимости от свариваемых материалов. Сваривать в защитных газах можно плавящимся и неплавящимся электродами.

При сварке плавящимся электродом электрическая дуга горит между электродной проволокой, подаваемой в зону сварки, и изделием. Дуга расплавляет электродную проволоку, являющуюся присадочным материалом, и основной металл. При сварке неплавящимся электродом электрическая дуга горит между неплавящимся вольфрамовым электродом и изделием. Передвигаясь вдоль кромок соединения, дуга оплавляет их. При сварке под флюсом сварочная дуга горит между голой электродной проволокой и свариваемым изделием под слоем сыпучего материала. Преимуществами этого метода сварки являются высокая производительность и хорошие условия формирования шва, а недостатками — необходимость применения мер, предотвращающих протекание расплавленного металла внутрь трубы, а также ограничение сварки только нижним положением шва.

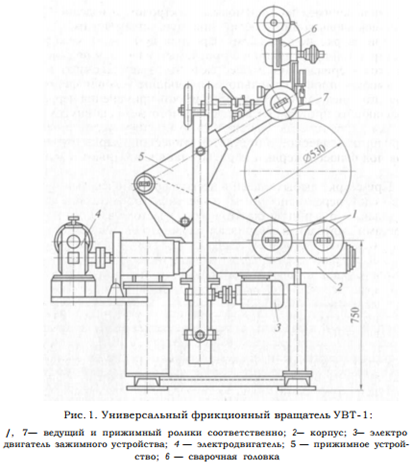

При автоматической и полуавтоматической сварке трубопроводов под флюсом первый корневой шов выполняют в защитных газах. При сварке любых сталей в несколько слоев каждый предыдущий слой перед нанесением последующего тщательно очищают от шлака и окалины и осматривают. Участок сварного шва с дефектами вырубают и заваривают вновь. По окончании сварки все швы тщательно очищают от шлака, брызг и окалины. Для полуавтоматической и автоматической сварки элементов трубопроводов в поворотном положении используют фрикционные вращатели УВТ-1 , манипуляторы М-11070 и ГСТМ-12 , сварочные посты и установки.

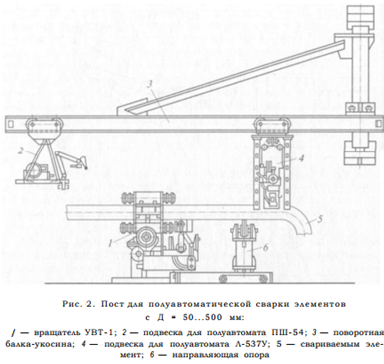

Универсальный фрикционный вращатель УВТ-1 (рис. 1), предназначенный для вращения труб и элементов с Dy = 50...500 мм, может изменять положение их осей в пространстве, что обеспечивает удобное положение стыка при сварке. Ведущие ролики вращателя приводятся в движение от электродвигателя 4 через многоступенчатую клиноременную передачу и червячный редуктор. Свариваемый элемент зажимается между двумя ведущими и прижимным роликами с помощью рукоятки или пневмоцилиндра. Прижимное устройство 5 посредством пружины компенсирует возможные колебания наружного диаметра при овальности труб. Труба прижимается электромеханическим способом, регулирование частоты вращения — бесступенчатое. На торцовом манипуляторе М-11070 свариваемое изделие с Д, = 250... 1 000 мм закрепляют по наружному или внутреннему диаметру кулачками. Планшайба манипулятора с помощью электродвигателя механизма наклона может разворачиваться на угол, необходимый для сварки изделия. В зависимости от размеров изделия манипулятор комплектуется съемными планшайбами диаметром 600; 800; 1 000 и 1 200 мм. Пост для полуавтоматической сварки элементов трубопроводов Dу = 50... 500 мм (рис. 2) состоит из вращателя / (УВ Т = 1), поворотной балки-укосины 3, закрепленной шарнирно на колонке или стене здания, с подвесками 2 и 4 для сварочного оборудования.

При сварке длинномерных элементов используют подвижные направляющие опоры 6. Сварочный пост обслуживает один рабочий-сварщик с общего пульта управления. Для сборки и автоматической сварки плоских узлов трубопроводов с Dy = 200...500 мм Г- и Т-образной конфигурации используют установку с внутренним силовым центратором. Внутренний силовой центратор обеспечивает раздачу концов труб и деталей в процессе сборки стыка до полного совмещения внутренних кромок и тем самым исключает необходимость трудоемких подгоночных работ. Плоские узлы трубопроводов больших размеров, а также пространственные узлы сваривают вручную в неповоротном или полуповоротном положении, для чего применяют параллельно расположенные стойки или П-образные стеллажи.