|

|

konstrukcionnye_materialy_25_0 (копия) (копия). Контрольная работа по курсу " Конструкционные материалы " Вариант 10 Тихомиров Александр Андреевич

Министерство науки и высшего образования Российской Федерации

Федеральное государственное бюджетное образовательное

учреждение высшего образования

“Ивановский государственный энергетический университет

им. В.И. Ленина”

Кафедра технологии машиностроения

Контрольная работа

по курсу

“ Конструкционные материалы ”

Вариант 10

Выполнил:

Тихомиров Александр Андреевич

студент 2 курса группы 70А

шифр 921030

tixomirov23102018@mail.ru

Проверил:

Старший преподаватель

Власов Алексей Михайлович

Иваново 2023

Задание №1

Вычертить диаграмму состояния системы «свинец - олово». Указать линии ликвидуса и солидуса, а также структурно-фазовый состав областей диаграммы. Для сплава, содержащего 10%Sn, построить кривую охлаждения и описать происходящие при охлаждении превращения. Для данного сплава определить количественное соотношение и состав фаз при температуре 300°С. Зарисовать и описать структуру сплава.

ОТВЕТ:

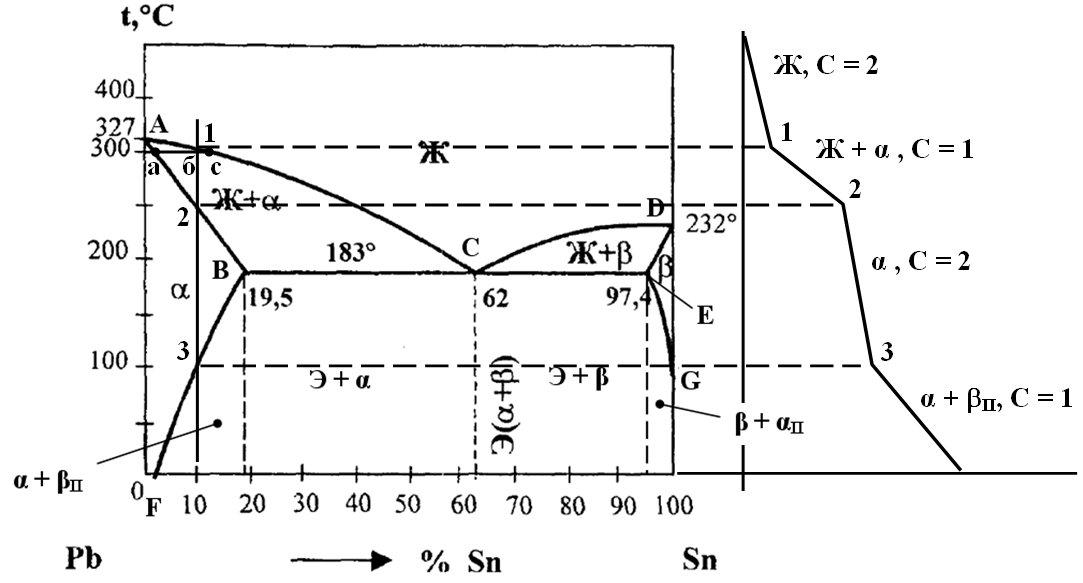

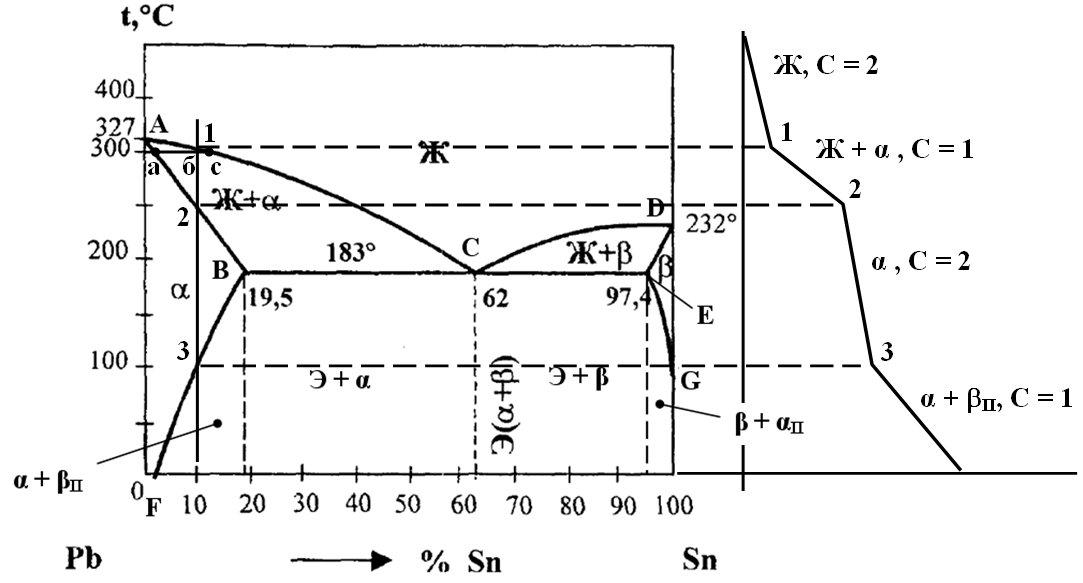

Как видно из диаграммы свинец-олово (рис. 1), в жидком состоянии (выше кривой ликвидус АСD) свинец и олово полностью растворяются друг в друге, С = 2 – 1 + 1 = 2. При охлаждении ниже ликвидуса жидкий раствор кристаллизуется по простейшей диаграмме состояния эвтектического типа с ограниченной растворимостью, ниже линии АС сплав имеет двухфазный состав α-твердого раствора олова в свинце и жидкого расплава олова и свинца, ниже линии CD сплав имеет двухфазный состав β-твердого раствора свинца в олове и жидкого расплава. В обоих частях 1 степень свободы: С = 2 – 2 + 1 = 1 – температура может снижаться.

При эвтектической температуре 183,3ºС кристаллы обоих компонентов выпадают в пропорции, которая отвечает составу жидкой эвтектики и не изменяется до полного отвердевания последней (С = 2 – 3 + 1 = 0). Твердая эвтектика имеет характерную микроструктуру: чередующиеся слои мелкозернистой механической смеси компонентов.

Также при эвтектической температуре 183,3ºС в твердом свинце растворяется около 19,5% Sn; при снижении температуры растворимость олова в свинце быстро падает и при комнатной температуре α-твердый раствор содержит не более 2–3% Sn.

Рис. 1. Диаграмма системы свинец-олово, кривая охлаждения 10%Sn

Как видно из диаграммы состояния, свинец также растворяется в твердом олове, но в значительно меньшем количестве. При эвтектической температуре в олове растворяется не более 2,6% свинца, а при комнатной температуре его растворимость падает до сотых долей процента. Температура плавления сплавов свинец-олово зависит от их состава. Добавление к свинцу даже небольших количеств олова приводит к образованию сплавов, плавящихся в определенном интервале температур. Температура полного расплавления сплавов (линия ликвидуса) с увеличением содержания олова до 61,9% снижается с 327° до 183,3°С, а затем снова поднимается до температуры плавления чистого олова (232°С).

Температура начала плавления свинцовооловянных сплавов (линия солидуса AB) изменяется несколько иначе: увеличение содержания олова до 19,5% вызывает резкое снижение температуры начала плавления с 327°С до 183,3°С; сплавы, содержащие от 19,5 до 97,4% Sn, начинают плавиться при одной и той же температуре 183,3°С (BCE); дальнейшее увеличение содержания олова снова сопровождается подъемом температуры начала плавления сплавов до 232°С (солидус ED).

Таким образом, интервал температур между началом и концом плавления меняется с изменением состава сплава: наибольший интервал кристаллизации соответствует точкам максимально взаимной растворимости свинца и олова – 19,5 и 97,4% Sn. Чистые свинец и олово, а также сплав эвтектического состава (61,9% Sn) плавятся при постоянной температуре.

Работами академика А. А. Бочвара показано, что чем меньше интервал кристаллизации сплавов, тем выше их жидкотекучесть; в соответствии с этим наибольшей жидкотекучестью обладают чистые свинец и олово, а также сплав эвтектического состава; наименьшей жидкотекучестью обладают сплавы, содержащие примерно 19,5 и 97,4% олова. Интервал кристаллизации сплава является одним из существенных факторов, учитываемых при выборе припоя для каждой конкретной цели.

Ниже линии эвтектического превращения ВСЕ сплавы состава 62%Sn имеют чисто эвтектический состав, доэвтектические сплавы (от 19,5% Sn до 62%Sn) имеют двухфазный состав эвтектики и α-твердого раствора, заэвтектические соответственно состоят из эвтектики и β-твердого раствора.

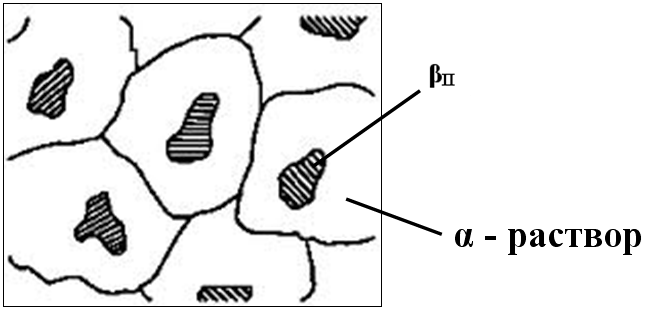

Области под линиями FB и EG (линии сольвуса) также имеют двухфазный состав и состоят, левая из α-твердого раствора олова в свинце и из βII (вторичных кристаллов β), выделившихся в виде мелких частиц из α-твердого раствора, правая из β-твердого раствора свинца в олове и из αII (вторичных кристаллов α), выделившихся в виде мелких частиц из β-твердого раствора.

Рассмотрим процесс охлаждения сплава 10%Sn. При температуре выше точки 1 (300С) сплав находится в однофазном состоянии, – расплав олова и свинца. Число степеней свободы: С = 2 – 1 + 1 = 2, температура может изменяться.

При температуре 310С из расплава начинает выкристаллизовываться твердый α-раствор олова в свинце. Число степеней свободы: С = 2 – 2 + 1 = 1, температура может изменяться.

Определим количественное соотношение и состав фаз при температуре 300°С (конода абс): αа = 2,5%С, Жс = 13%С.

Qα = бс/ас ∙ 100% = (13 – 10) / (13 – 2,5) ∙ 100% = 28,5%

Qж = 100% – Qα = 100% – 28,5% = 71,5%

Соотношение фаз: Qα : Qж = 28,5 : 71,5 = 1 : 2,5.

Состав α-твердого раствора изменяется по линии АВ, жидкости по линии АС. Сплав обогащается оловом. При достижении жидкостью химического состава 40%Sn и 60%Pb (250С) она полностью кристаллизуется в твердый α-раствор.

Ниже т.2 (250С) сплав имеет однофазное строение (α-раствор), который охлаждается без изменения химического состава вплоть до температуры 100С (т.3).

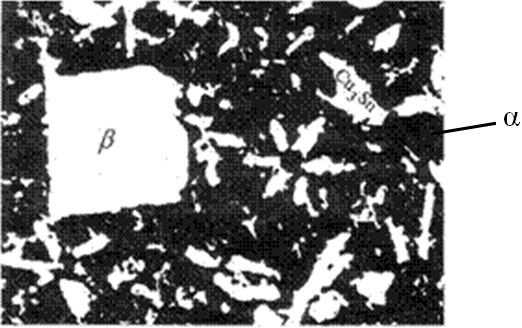

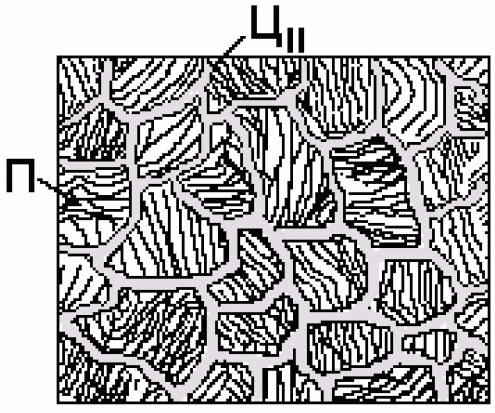

В т.3 в составе α-раствора начинается кристаллизация вторичных кристаллов β-раствора, химический состав -раствора изменяется по линии EG (Sn 100%). Ниже т. 90С – -раствор полностью насыщается оловом, ниже температуры 90С сплав состоит из α-раствора и кристаллов олова, рис. 2:

Рис. 2. Микроструктура сплава, 10%Sn

Задание №2

Вычертить диаграмму состояния «Fe - Fe3C». Указать структурно-фазовый состав областей. Построить кривую охлаждения и описать происходящие при этом превращения для сплава, содержащего 1,5% С. Схематично изобразить и описать структуру сплава.

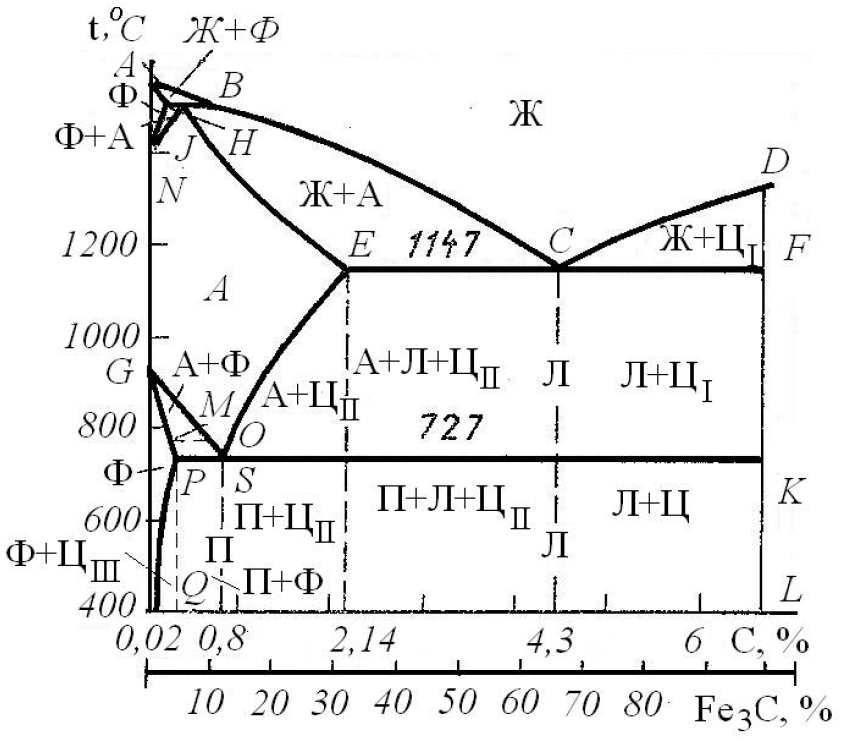

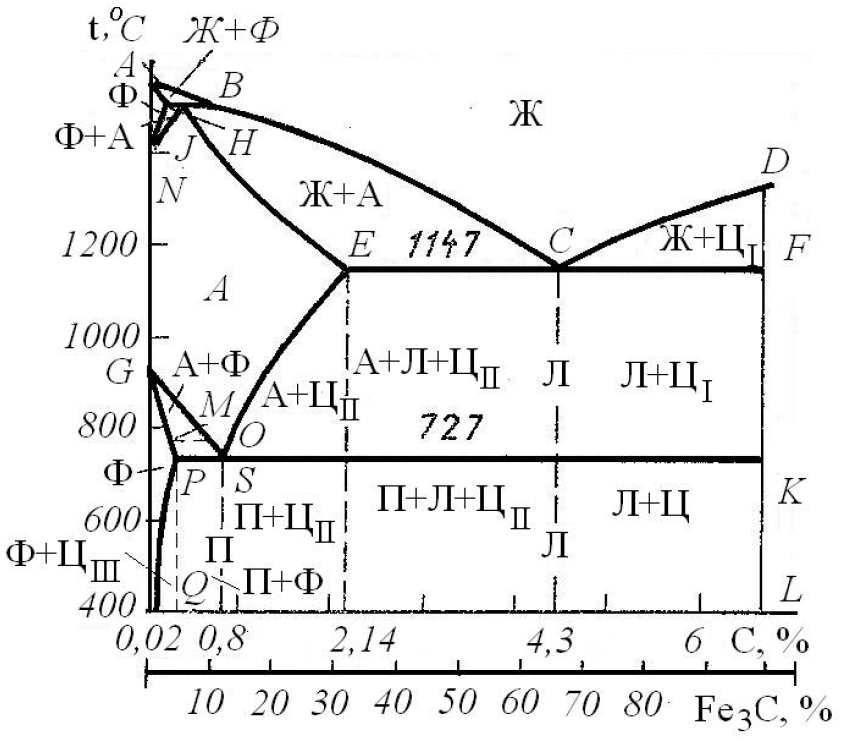

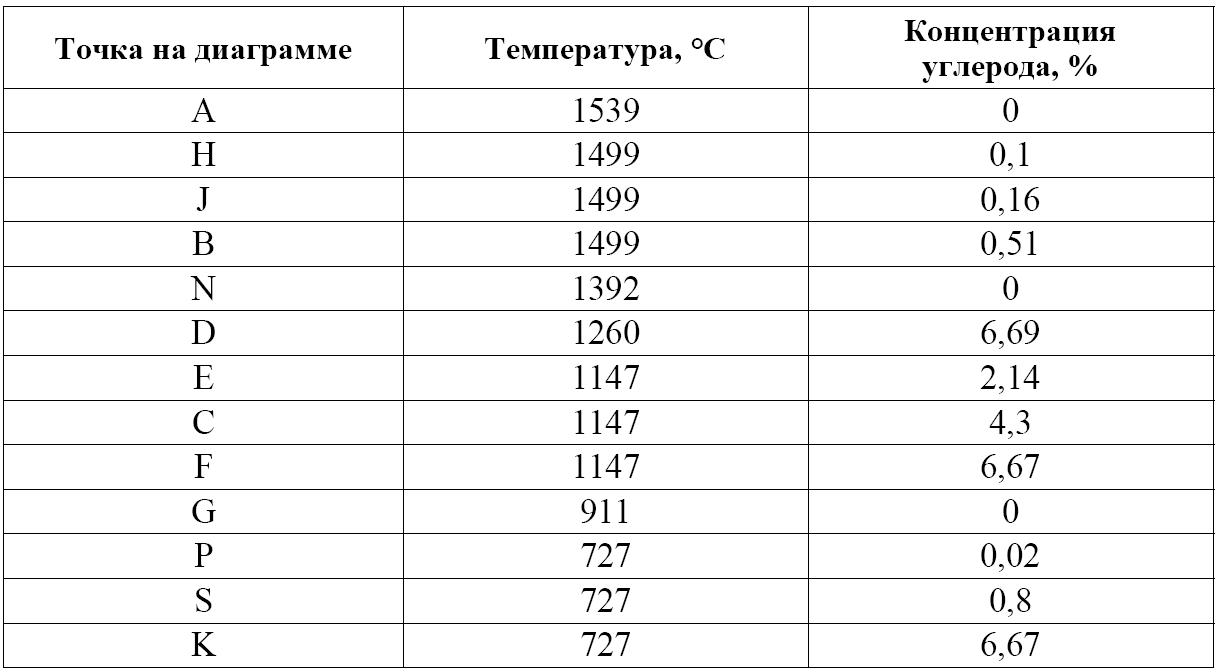

ОТВЕТ: Диаграмма состояния Fe–Fe3C (рис. 3) характеризует фазовый состав и структуру в системе с концентрацией от чистого железа до цементита, содержащего 6,67 % С. По оси абсцисс диаграмма имеет две шкалы, показывающих содержание углерода в сплаве и количество цементита. Координаты характерных точек приведены в табл. 1.

Рис. 3. Диаграмма состояния Fe–Fe3C

Таблица 1. Характерные точки диаграммы состояния железо–цементит

Точки А и D характеризуют температуру плавления железа и цементита соответственно. Точки N и G – температуры полиморфных превращений железа. Точки Н и Р характеризуют максимальную растворимость углерода в ОЦК решетке железа в высокотемпературной и низкотемпературной областях. Точка Е определяет максимальную растворимость углерода в железе с ГЦК решеткой. Фазовые превращения в системе Fe–Fe3C происходят как при затвердевании из жидкого агрегатного состояния, так и в твердом агрегатном состоянии. Первичная кристаллизация идет в областях между линиями ликвидус (ABCD) и солидус (AHJECF). Вторичная кристаллизация в твердом агрегатном состоянии является следствием полиморфного превращения железа и изменения растворимости углерода в железе с изменением температуры.

На линии ликвидус начинается кристаллизация из расплава соответственно на участке АВ – феррита (δФ) , на участке ВС – аустенита (А) и на участке СD – цементита первичного (ЦI). На линиях АН и JЕ завершается кристаллизация δФ и аустенита из жидкой фазы. Для диаграммы Fe–Fe3C характерны три изотермических превращения:

– перитектическое на линии HJВ при температуре 1499 °С

ФН + ЖB  АJ; АJ;

– эвтектическое на линии ECF при температуре 1147 °С

ЖC  АE + ЦF; АE + ЦF;

– эвтектоидное на линии PSK при температуре 727 °С

АS  ФP + ЦK. ФP + ЦK.

Эвтектическая смесь аустенита и цементита называется ледебуритом (Л), а эвтектоидная смесь феррита и цементита вторичного – перлитом (П). Ледебурит и перлит рассматривают как самостоятельные структурные составляющие. Перлит чаще всего имеет пластинчатое строение и обладает высокими механическими свойствами: в = 800…900 МПа, 0,2 = 450 МПа, δ 16%, твердость НВ 180…220.

Ледебурит имеет сотовое или пластинчатое строение. Сотовая структура образуется при медленном охлаждении и представляет собой пластины цементита, переплетенные кристаллами аустенита. Большое количество цементита, присутствующего в ледебурите, обеспечивает его большую твердость, порядка 600 НВ, и хрупкость, что затрудняет механическую обработку сплавов с ледебуритной структурой.

Стали в зависимости от содержания углерода подразделяются на эвтектоидные, содержащие 0,8 % С, доэвтектоидные (от 0,02 до 0,8 % С) и заэвтектоидные (более 0,8 и до 2,14 % С).

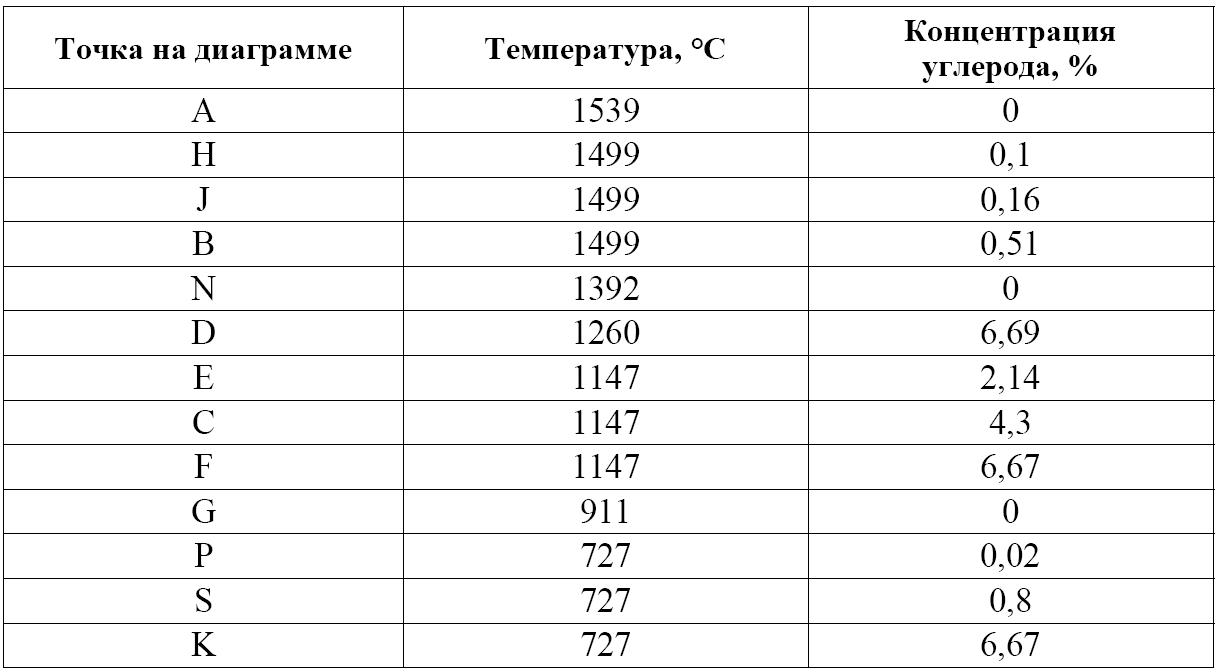

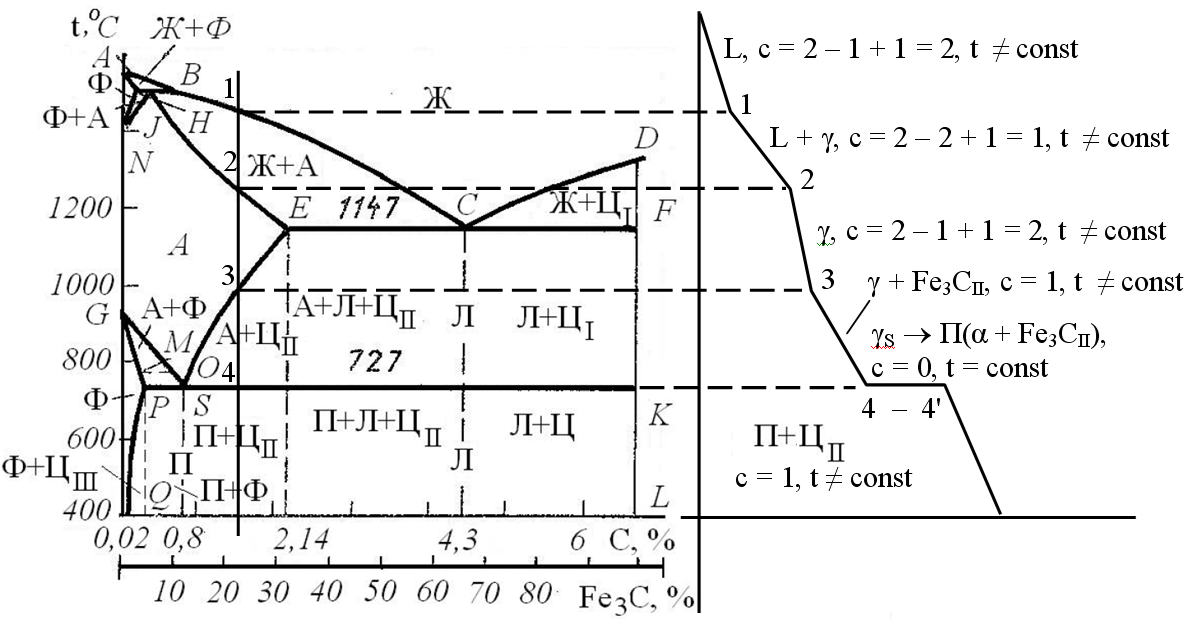

Вычертим кривую охлаждения заэвтектоидного сплава 1,5%С, рис. 4:

Такой сплав называется заэвтектоидной сталью (>0,8%С), ниже 727°С будет иметь следующую перлитно-цементитную структуру.

Рис. 3 иллюстрирует охлаждение заэвтектоидной стали.

Основные фазы диаграммы:

жидкость – жидкий раствор углерода в железе;

аустенит – твердый раствор углерода в γ-железе;

феррит – твердый раствор углерода в α-железе;

цементит – химическое соединение железа и углерода Fе3С;

Рис. 4. диаграмма железо-цементит (слева),

кривая охлаждения для сплава, содержащего 1,5% углерода (справа)

Выше точки 1 сплав находится в жидкой фазе (жидкий расплав углерода и Fe, фаза L), число степеней свободы – С = 2 – 1 + 1 = 2 (температура может изменяться).

При достижении точки 1 в жидкости начинается первичная кристаллизация аустенита. Ниже точки 1 и выше точки 2 сплав имеет двухфазное состояние: жидкость и кристаллы аустенита (Ж → Ж + А, С = 2 – 2 + 1 = 1, температура может меняться). Состав кристаллов меняется по линии солидус JE, а жидкой фазы по линии ликвидус BC.

Ниже линии солидус точки 2 сплав находится в твердом однофазном состоянии твердого раствора (аустенит). При дальнейшем охлаждении (2 → 3) аустенит просто остывает, не меняя состава.

В т.3 из аустенита начинает кристаллизоваться вторичный цементит. По мере понижения температуры состав аустенита изменяется по линии ES. В т.4 (7270С) имеем цементит (6,67%С) и аустенит, содержаний 0,8% углерода, распадающийся на перлит (С = 2 – 3 + 1 = 0, температура не меняется до полного превращения, горизонт 4–4').

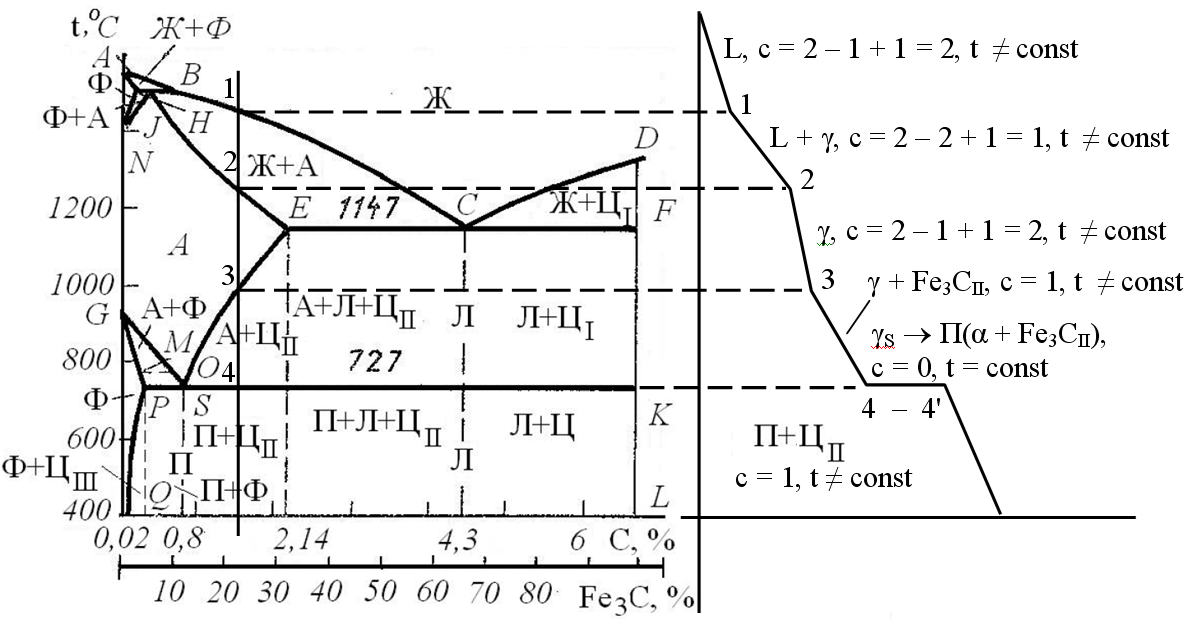

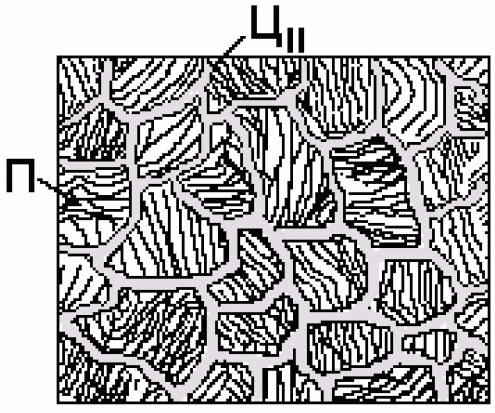

Ниже 7270С структура перлит + вторичный цементит, рис. 5:

Рис. 5. Микроструктура заэвтектоидной стали (перлит + сетка цементита)

Задание №3

Для изготовления деталей, работающих в активных коррозионных средах, выбрана сталь 12X17. Указать состав и определить группу стали по назначению. Объяснить влияние легирующих элементов, введенных в эту сталь. Назначить и обосновать режим термообработки.

ОТВЕТ:

Сталь 12Х17 – коррозионно-стойкая жаропрочная высокохромистая ферритного класса (имеет структуру феррита и не претерпевает превращения α → γ), состоит из 0,12% углерода и 17% хрома.

Химический состав в % стали 12Х17 (ГОСТ 5632 – 72):

C

|

Si

|

Mn

|

S

|

P

|

Cr

|

до 0,12

|

до 0,8

|

до 0,8

|

до 0,025

|

до 0,035

|

16-18

|

Применение: крепежные детали, валики, втулки и другие детали аппаратов и сосудов, работающих в разбавленных растворах азотной, уксусной, лимонной кислоты, в растворах солей, обладающих окислительными свойствами.

Повышение коррозионностойкости достигается введением в сталь хрома который, в процессе нагрева образует защитную оксидную пленку Cr2O3.

Эта сталь не имеет фазового превращения и не упрочняется термической обработкой. Термообработка ферритных сталей с повышенным содержанием хрома состоит из отжига при температуре 700 – 780С. Отжиг проводится с целью получения более однородного твердого раствора и увеличения коррозионной стойкости.

Рисунок 3 – График технологического режима термической обработки стали 12Х17

Задание №4

Сверла из стали У11А закалены: первое – от температуры 760°С, а второе – от температуры 900°С. Используя диаграмму состояния «Fe - Fe3C», определить, какое из сверл закалено правильно?

ОТВЕТ:

Сталь У11А – углеродистая инструментальная высококачественная заэвтектоидная сталь, с содержанием углерода 1,1%.

Температуры критических точек для стали У11А:

Ас1 = 730 С, Асm = 810 С,

Нанесем абсциссу, соответствующую стали У11А на диаграмму железо-углерод, рис. 6:

Рис. 6. Стальной угол диаграммы железо-цементит

В соответствии с диаграммой железо-цементит, можно говорить о том, что сталь У11А была подвержена полной 900С и неполной 760С закалке. Стали заэвтектоидного класса следует подвергать неполной закалке 7600С. После охлаждения с таких температур получают структуру мартенсита с включением вторичного цементита, который повышает твердость и износостойкость режущего инструмента.

При дальнейшем же повышении температуры нагрева под полную закалку (выше Асm) заэвтектоидная сталь имеет структуру аустенита. Обогащение аустенита углеродом при растворении цементита повышает его устойчивость, а высокая температура приводит к росту зерна. Поэтому структура закаленной стали будет представлять собой крупноигольчатый мартенсит с повышенным количеством остаточного аустенита. Твердость и прочность такой стали заметно снижаются.

Таким образом, рекомендуемый режим закалки для плашек режущего инструмента – неполная (нагрев выше Ас1 + (30...50С) с последующим низким отпуском для снятия внутренних напряжений и сохранения твердости.

Продолжительность нагрева под закалку зависит от размеров и конфигурации детали и конструкции нагревательного устройства.

Рисунок 7 – График технологического режима термической обработки стали У11А

Задание №5

В качестве материала для вкладышей подшипников скольжения выбран сплав Б83. Указать состав и определить, к какой группе по назначению относится данный сплав.

ОТВЕТ:

Сплав Б83 – относится к баббитам. Баббитами называют антифрикционные сплавы на основе олова или свинца. Баббиты обладают низкой твердостью (HB 130 – 320МПа), имеют невысокую температуру плавления (240 – 320 °С), повышенную размягчаемость (НВ 90 – 240 МПа при 100 °С), отлично прирабатываются и обладают высокими антифрик-ционными свойствами. В то же время они обладают низким сопротивлением усталости, что влияет на работоспособность подшипников.

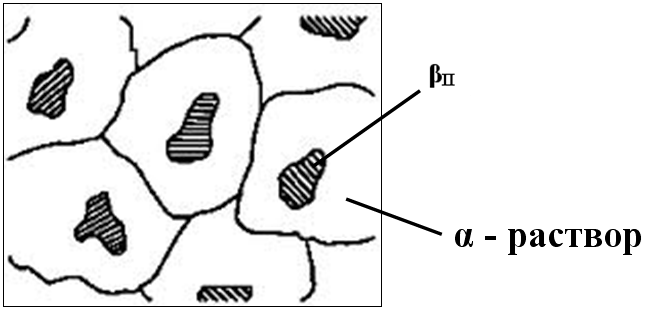

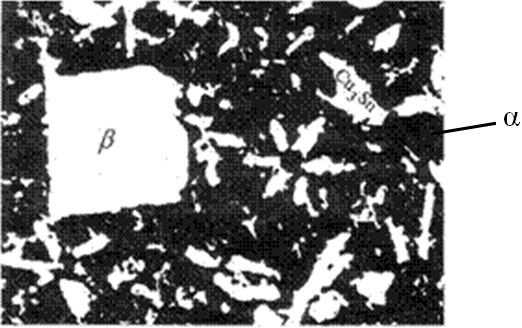

Баббит Б83 – сплав на основе олова, содержащий 83% Sn , 11% Sb и 6%Сu. Если бы сплав не содержал меди, то согласно диаграмме состояния Sn – Sb его структура должна бы состоять из двух составляющих: светлых граненых первичных кристаллов β-фазы (твердые включения) и темных α-кристаллов раствора на базе олова (мягкая составляющая). Границы зерен в α-фазе обычно не вытравливаются, поэтому под микроскопом она выглядит как сплошной черный фон. Промежуточную фазy можно рассматривать как твердый раствор на основе соединения SnSb.

Медь, введенная в сплав Б83 для предотвращения ликвации по плотности, образует с оловом интерметаллид Cu3Sn (твердая составляющая), звездчатые кристаллы которого, выделяясь в первую очередь из расплава, образуют как бы каркас, препятствующий всплытию более легких β-кристаллов. Таким образом, структура баббита Б83 состоит из трех фаз – α , β (SnSb) и γ (Cu3Sn.) (рис.7).

Рис. 8. Микроструктура баббита Б83

(Справа - схематическое изображение микроструктуры)

Оловянные баббиты являются лучшими подшипниковыми сплавами и применяются для заливки наиболее ответственных подшипников паровых турбин, компрессоров, дизелей и других высоконагруженных установок, работающих со смазкой при высоких скоростях скольжения.

Баббиты как антифрикционные сплавы должны иметь высокую износостойкость и малый коэффициент трения между валом и подшипником; достаточную пластичность для лучшей прирабатываемости к поверхности вала; твердость, достаточную для вкладыша как опоры вала, но не вызывающую сильного износа самого вала; обладать микрокапиллярностью, т.е. способностью удерживать смазочные материалы.

СПИСОК ЛИТЕРАТУРЫ:

Волгин Н.А., Рыбаковский Л.Л. Материаловедение: учебник для ВУЗов. 1998 – 135 с.

Дальский А.М. и др. Технология конструкционных материалов / А.М. Дальский, Т.М. Барсукова, Л.Н. Бухаркин, А.М. Дальский. – М.: Машиностроение, 2002. – 512 с.

Ржевская СВ. Материаловедение: учебник 3-е издание. 2003 – 190 с.

Сидорин И.И. Косолапов Г.Ф. Материаловедение: Учебник для высших технических учебных заведений. 2006 – 215 с.

Солнцев Ю.П., Пряхин Е.И. Материаловедение. 2006 – 263 с.

|

|

|

Скачать 1.27 Mb.

Скачать 1.27 Mb.