Пожарная безопасность технологических процессов. КР ПБТП В1. Контрольная работа Пожарная безопасность технологических установок

Скачать 37.25 Kb. Скачать 37.25 Kb.

|

|

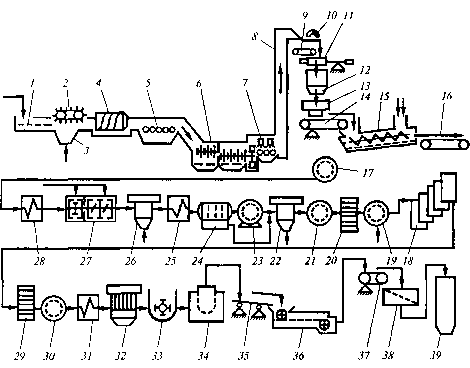

Контрольная работа Пожарная безопасность технологических установок СодержаниеСодержание 2 Введение 3 1. Анализ пожарной опасности сахарного производства и способы обеспечения пожарной безопасности. 4 2. Технологические параметры и их влияние на взрывопожарую опасность процессов 11 Заключение 13 Литература 14 ВведениеНа промышленных, сельскохозяйственных и других предприятиях перерабатываются (обрабатываются) и хранятся разнообразные по физико-химическим и пожароопасным свойствам жидкие, газообразные и твердые вещества. На современных производствах технологические процессы герметизированы, то есть вещества заключены в аппараты или трубопроводы, внутреннее пространство которых может послужить местом возникновения пожара. Поэтому необходимо рассмотреть причины образования горючей среды внутри технологического оборудования, а также способы защиты аппаратов и трубопроводов от этих горючих образований с учетом условий ведения технологических процессов. 1. Анализ пожарной опасности сахарного производства и способы обеспечения пожарной безопасности.Линия начинается с комплекса оборудования для подготовки свеклы к производству, состоящего из свеклоподъемной установки, гидротранспортера, песколовушки, ботволовушки, камнеловушки и водоотделителя, а также свекломоечной машины. Ведущий комплекс оборудования линии состоит из конвейера с магнитным сепаратором, свеклорезки, весов, диффузионной установки, шнекового пресса и сушилки для жома. Следующий комплекс оборудования представляют фильтры с подогревательными устройствами, аппараты предварительной и основной дефекации, сатураторы, отстойники, сульфитаторы и фильтры. Наиболее энергоемким комплексом оборудования линии является выпарная установка с концентратором, а также вакуум-аппараты, мешалки и центрифуги. Завершающий комплекс оборудования линии состоит из виброконвейера, сушильно-охладительной установки и вибросита. Машинно-аппаратурная схема линии производства сахара-песка из сахарной свеклы представлена на рис. 1  Рис. 1 Машинно-аппаратурная схема линии производства сахара-песка из сахарной свеклы Устройство и принцип действия линии. Сахарная свекла подается в завод из бурачной или с кагатного поля. По гидравлическому конвейеру она поступает к свеклонасосам и поднимается на высоту до 20 м. Дальнейшее перемещение ее для осуществления различных операций технологического процесса происходит самотеком. По длине гидравлического конвейера 1 (рис.) последовательно установлены соломоботволовушки 2, камнеловушки 4 и водоотделители 5. Это технологическое оборудование предназначено для отделения легких (солома, ботва) и тяжелых (песок, камни) примесей, а также для отделения транспортерно-моечной воды. Для интенсификации процесса улавливания соломы и ботвы в углубление 3 подается воздух. Сахарная свекла после водоотделителей поступает в моечную машину 6. Моечная машина предназначена для окончательной очистки свеклы (количество прилипшей земли составляет при ручной уборке 3...5 % свеклы, а при механизированной уборке комбайнами — 8... 10 %). Количество воды, подаваемой на мойку свеклы, зависит от степени ее загрязненности, конструкции машины и в среднем составляет 60... 100 % к массе свеклы. В сточные воды гидравлического конвейера и моечной машины попадают отломившиеся хвостики свеклы, небольшие кусочки и мелкие корнеплоды (всего 1...3 % к массе свеклы), поэтому транспортерно-моечные воды предварительно направляются в сепаратор для отделения от них хвостиков и кусочков свеклы, которые после обработки поступают на ленточный конвейер 14. Отмытая сахарная свекла орошается чистой водой из специальных устройств 7, поднимается элеватором 8 и поступает на конвейер 9, где электромагнит 10 отделяет металлические предметы, случайно попавшие в свеклу. Затем свеклу взвешивают на весах 11 и из бункера 12 направляют в измельчающие машины-свеклорезки 13. Стружка должна быть ровной, упругой и без мезги, пластинчатого или ромбовидного сечения, толщиной 0,5... 1,0 мм. Свекловичная стружка из измельчающих машин с помощью ленточного конвейера 14, на котором установлены конвейерные весы, подается в диффузионную установку 15. Сахар, растворенный в свекловичном соке корнеплода, извлекается из клеток противоточной диффузией, при которой стружка поступает в головную часть агрегата и движется к хвостовой части, отдавая сахар путем диффузии в движущуюся навстречу экстрагенту высолаживающую воду. Из конца хвостовой части агрегата выводится стружка с малой концентрацией сахара, а экстрагент, обогащенный сахаром, выводится как диффузионный сок. Из 100 кг свеклы получают приблизительно 120 кг диффузионного сока. Жом отводится из диффузионных установок конвейером 16 в цех для прессования, сушки и брикетирования. Диффузионный сок пропускается через фильтр 17, подогревается в устройстве 28 и направляется в аппараты предварительной и основной дефекации 27, где он очищается в результате коагуляции белков и красящих веществ и осаждения ряда анионов, дающих нерастворимые соли с ионом кальция, содержащимся в известковом молоке (раствор извести). Известковое молоко вводится в сок с помощью дозирующих устройств. Дефекованный сок подается в котел первой сатурации 26, где он дополнительно очищается путем адсорбции растворимых несахаров и особенно красящих веществ на поверхности частиц мелкого осадка СаС03, который образуется при пропускании диоксида углерода через дефекованный сок. Сок первой сатурации подается через подогреватель 25 в гравитационный отстойник 24. В отстойниках сок делится на две фракции: осветленную (80 % всего сока) и сгущенную суспензию, поступающую на вакуум-фильтры 23. Фильтрованный сок первой сатурации направляется в аппараты второй сатурации 22, где из него удаляется известь в виде СаСОз. Сок второй сатурации подается на фильтры 21. Соки сахарного производства приходится фильтровать несколько раз. В зависимости от цели фильтрования используются различные схемы процесса и фильтровальное оборудование. Отфильтрованный сок из фильтра 21 подается в котел сульфитации 20. Цель сульфитации — уменьшение цветности сока путем обработки его диоксидом серы, который получают при сжигании серы. Сульфитированный сок направляют на станцию фильтров 19, а затем транспортируют через подогреватели в первый корпус выпарной станции 18. Выпарные установки предназначены для последовательного сгущения очищенного сока второй сатурации до концентрации густого сиропа; при этом содержание сухих веществ в продукте увеличивается с 14... 16 % в первом корпусе до 65.. .70 % (сгущенный сироп) в последнем. Свежий пар поступает только в первый корпус, а последующие корпуса обогреваются соковым паром предыдущего корпуса. Площадь поверхности нагрева выпарной станции сахарного завода производительностью 5000 т свеклы в сутки составляет 10 000 м2. Полученный сироп направляется в сульфитатор 29, а затем на станцию фильтрации 30. Фильтрованный сироп подогревается в подогревателе 31, откуда поступает в вакуум-аппараты первого продукта 32. Сироп в вакуум-аппаратах уваривается до пересыщения, сахар выделяется в виде кристаллов. Продукт, полученный после уваривания, называется утфелем. Он содержит около 7,5 % воды и около 55 % выкристаллизовавшегося сахара. Сироп уваривают в периодически действующих вакуум-аппаратах. Утфель первой кристаллизации из вакуум-аппаратов поступает в приемную утфелемешалку 33, откуда его направляют в распределительную мешалку, а затем в центрифуги 34, где под действием центробежной силы кристаллы сахара отделяются от межкристальной жидкости. Эта жидкость называется первым оттеком. Чистота первого оттека 75...78 %, что значительно ниже чистоты утфеля. Чтобы получить из центрифуги белый сахар, его кристаллы промывают небольшим количеством горячей воды — пробеливают. При пробеливании часть сахара растворяется, поэтому из центрифуги отходит оттек более высокой чистоты — второй оттек. Второй и первый оттеки подают в вакуум-аппарат второй (последней) кристаллизации, где получают утфель второй кристаллизации, содержащий около 50 % кристаллического сахара. Этот утфель постепенно охлаждают до температуры 40 °С при перемешивании в утфелемешалках - кристаллизаторах. При этом дополнительно выкристаллизовывается еще некоторое количество сахара. Наконец, утфель второй кристаллизации направляется в центрифуги, где от кристаллов сахара отделяется меласса, которая является отходом сахарного производства, так как получение из нее сахара путем дальнейшего сгущения и кристаллизации нерентабельно. Желтый сахар второй кристаллизации рафинируют первым оттеком, полученный утфель направляется в распределительную мешалку, а затем в центрифуги. Полученный сахар растворяется, и сок поступает в линию производства. Белый сахар, выгружаемый из центрифуг 34, имеет температуру 70 °С и влажность 0,5 % при пробеливании паром или влажность 1,5 % при пробеливании водой. Он попадает на виброконвейер 35 и транспортируется в сушильно-охладительную установку 36. После сушки сахар-песок поступает на весовой ленточный конвейер 37 и далее на вибросито 38. Комочки сахара отделяются, растворяются и возвращаются в продуктовый цех. Товарный сахар-песок поступает в силосные башни 39 (склады длительного хранения). Известны следующие мероприятия, направленные на снижение взрывопожарной опасности аппаратов и трубопроводов с наличием пыли. 1. Применение менее «пылящих» процессов измельчения (вибрационный помол; измельчение с увлажнением; мокрые процессы обработки твердых и волокнистых веществ). 2. Введение негорючих газов внутрь аппаратов в течение всего периода работы либо в наиболее опасные моменты (например в периоды пуска и остановки мельниц). Добавление к горючей пыли минеральных веществ (например мела). 3. Устройство систем отсосов пыли из машин. 4. Использование негорючих газов для пневматической транспортировки наиболее опасных пылей. 5. Установление оптимальной скорости воздуха или негорючего газа и систематического контроля ее величины при пневматической транспортировке измельченных материалов с целью избежать осаждения пыли. 6. Конструктивное решение аппаратов и трубопроводов, обеспечивающее минимальное скопление осевшей пыли: гладко обработанные внутренние поверхности, плавные повороты трубопроводов, плавное сопряжение поверхностей аппаратов, плавные переходы диаметров, уклон конусной части аппаратов не менее 60°, а самотечных трубопроводов не менее 45° к горизонту. 7. Использование вибраторов для предотвращения образования пробок пыли в бункерах и трубопроводах. 8. Предохранение стенок аппаратов и трубопроводов от увлажнения. Это достигается размещением аппаратов в отапливаемых помещениях, подогревом среды или аппаратов и устройством теплоизоляции при расположении аппаратов на открытых площадках или в неотапливаемых помещениях. 2. Технологические параметры и их влияние на взрывопожарую опасность процессовВсе технологические процессы протекают при определенных значениях температур, давлений, концентраций, расходов и других факторов, характеризующих технологический режим. Основные факторы, влияющие на скорость процесса, выход и качество продукции, называются технологическими параметрами. Технологические параметры влияют на скорость процессов, их технико-экономические показатели, на конструктивное устройство аппаратов, а также на пожаровзрывоопасность производств. Такие технологические параметры, как температура, давление, концентрация реагирующих веществ, в соответствии с принципом Ле Шателье влияют на равновесное состояние системы, в которой протекают обратимые химические реакции, что позволяет подбирать соответствующие условия проведения процесса для обеспечения максимальной степени превращения. Повышение температуры процесса влияет на состояние равновесия системы и увеличивает скорость химических реакций. Поэтому регулирование температурного режима оказывает универсальное воздействие на процесс в целях повышения его производительности. Наиболее сильно интенсифицируются при повышении температуры эндотермические обратимые реакции, так как ускоряется химическая реакция и, в соответствии с принципом Ле Шателье, растет равновесный выход продукта. Зависимость скорости реакции от температуры характеризуется температурным коэффициентом скорости реакции , который показывает во сколько раз увеличивается скорость реакции при увеличении температуры на 10 °С. Согласно правилу Вант-Гоффа, температурный коэффициент большинства химических реакций (в области средних температур и энергий активации) равен 2–4. При повышении температуры на 100 К (от Т1 = 400 К до Т2 = 500 К) скорость реакций возрастает в сотни раз (в данном случае = 409,1). При этом может произойти настолько бурный процесс реагирования технологической среды, что он завершится взрывом. Это обстоятельство необходимо учитывать при тушении пожара на производстве, когда в зоне теплового воздействия очага пожара оказываются реакторы или другие аппараты с веществами, склонными при нагревании к взрывному распаду или взаимодействующими друг с другом со взрывом. Повышение температуры в производственных условиях ограничено целым рядом технических, технологических и экономических факторов. К ним относятся: недостаточная термическая устойчивость (низкие жаропрочность и жаростойкость) конструкционных материалов, снижение равновесного и фактического выхода продуктов при протекании экзотермических процессов, термическая неустойчивость сырья и готовой продукции, большие затраты на создание высоких температур, повышенная взрывопожарная опасность и ряд других менее важных факторов. Так, пластмассы начинают деформироваться при температурах ниже 250 °С, обычные конструкционные стали – при 400 °С, высоколегированные стали устойчивы до 700 °С, а специальные сплавы с высоким содержанием никеля, хрома и с добавками других элементов выдерживают повышенные давления при температурах до 800–900 °С. Металлокерамические сплавы (керметы) способны выдерживать температуры до 3000 °С, но без повышенной нагрузки. Для защиты металлических стенок аппаратов от действия высоких температур применяются огнеупорные неметаллические материалы (динас, шамот, графит и др.), которыми футеруют (защищают изнутри) аппараты. В этом случае температуру процессов удается повысить до 1500–2000 °, а иногда и до 3000 ° и выше. При этом необходимо учитывать, что металлические корпуса таких аппаратов часто охлаждаются водой (имеют водяные рубашки). Любое повреждение футеровки приводит к быстрому прогару металлической стенки, бурному, со взрывом, вскипанию воды, разрушению аппарата, цеха, гибели людей. Повышение давления в процессах, протекающих с уменьшением газового объема, согласно принципу Ле Шателье, приводит к увеличению выхода продукта. Скорость газовых реакций с повышением давления растет, так как при этом увеличивается плотность реакционной смеси и, следовательно, увеличиваются массовые концентрации компонентов, а также уменьшается объем газовой смеси, в результате чего снижаются размеры аппаратов и сечения газопроводов, но увеличиваются толщины стенок оборудования, испытывающих более высокие нагрузки. На повышение равновесного выхода каталитических процессов, протекающих со значительным увеличением газового объема, благотворно влияет понижение давления. Поэтому некоторые процессы (дегидрирования, дегидратации и др.) ведут под вакуумом. Объемная скорость (объемный расход исходной смеси, отнесенный к единице объема реакционной зоны) влияет как на выход продукта, так и на производительность реактора. Так как объемная скорость представляет собой величину обратную времени пребывания реакционной смеси в зоне реакции, то ее увеличение приводит к снижению выхода продукта. Следует учитывать, что с увеличением объемной скорости растет и гидравлическое сопротивление системы, для преодоления которого необходимо повышать давление исходной реакционной смеси, что связано с дополнительными энергетическими затратами, а также опасностью разгерметизации оборудования. ЗаключениеВ ходе написания контрольной работы были проведен анализ пожарной опасности сахарного производства и способы обеспечения пожарной безопасности., рассмотрены технологические параметры и их влияние на взрывопожарую опасность процессов. Литература1. С.А. Горячев, С.В. Молчанов, В.П. Назаров, Л.Т. Панасевич, А.П. Петров, В.В. Рубцов, С.А. Швырков Пожарная безопасность типовых технологических процессов: – Москва, 2007. – 274 с. 2. Пелех М.Т., Бушнев Г.В., Симонова М.А., Кадочникова Е.Н. Пожарная безопасность типовых технологических процессов: Учебное пособие / под общей редакцией О.М. Латышева. – СПб: Санкт-Петербургский университет ГПС МЧС России, 2014. – 241 с. 3. Киселев Я.С., Хорошилов О.А., Демехин Ф.В. Физические модели горения в системе пожарной безопасности: Монография. - СПб.: Санкт-Петербургский университет ГПС МЧС России, 2009. - 277 с. 4. Пелех М.Т., Бушнев Г.В., Симонова М.А. Пожарная безопасность технологических процессов. Категорирование помещений, зданий и наружных технологических установок по взрывопожарной и пожарной опасности: Учебное пособие. – СПб.: Санкт-Петербургский университет ГПС МЧС России, 2012. - 112 с. 5. Пожаровзрывоопасность веществ и материалов и средства их тушения: Справ. изд.: в 2 книгах/ А.Н. Баратов, А.Я. Корольченко, Г.Н. Кравчук и др.- М.: Химия, 1990 |