Допуска-посадки. Контрольная работа Введение в профессиональнопедагогическую деятельность

Скачать 157.27 Kb. Скачать 157.27 Kb.

|

|

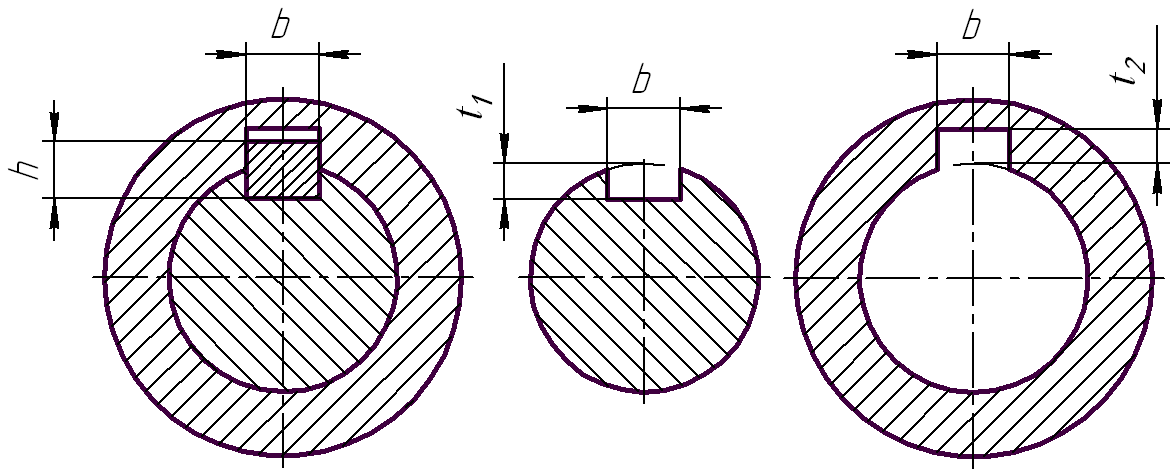

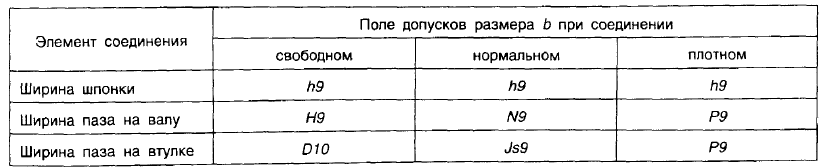

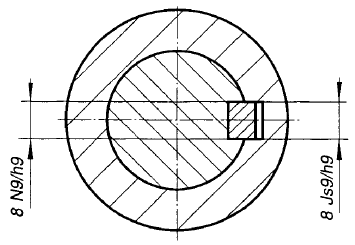

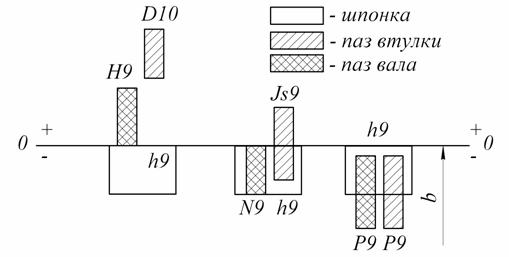

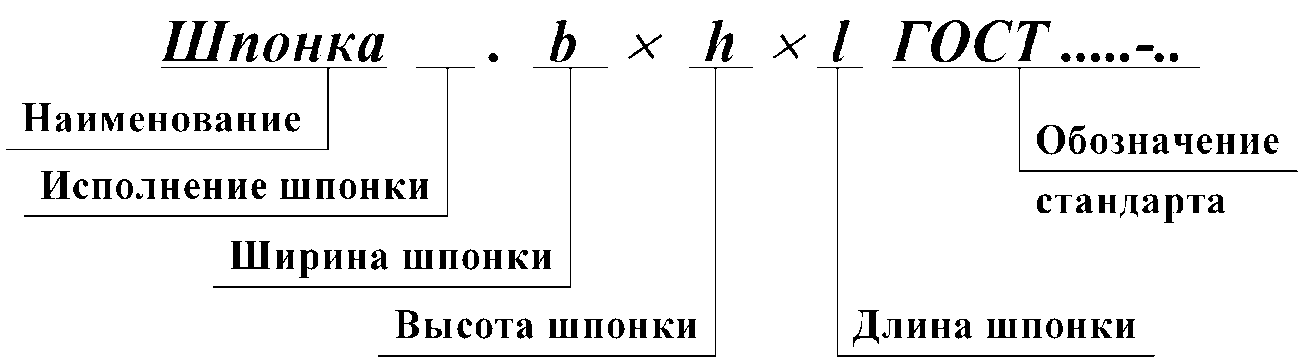

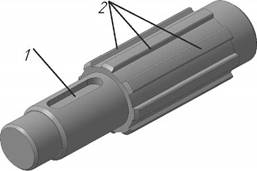

Министерство просвещения Российской Федерации ФГАОУ ВО «Российский государственный профессионально-педагогический университет» Институт инженерно-педагогического образования КОНТРОЛЬНАЯ РАБОТА «Введение в профессионально-педагогическую деятельность» на тему «Допуски и посадки различных соединений (резьбовых, шпоночных, шлицевых и т.д.). Контроль качества» Работу выполнил: Группа: Ср-111СПрИ Номер зачётной книжки:22201414 Email:danila-kirin@mail.ru Работу проверила: Радченко Елена Викторовна Екатеринбург 2023 Содержание Введение...............................................................................................................3 1.Допуски на шпоночные и шлицевые соединения…………………….…....5 2. Допуски и посадки резьбовых соединений……………………………….12 2.1Виды и основные параметры резьб……………………………….……....12 2.2. Допуски и посадки метрических резьб………………………….………13 3. Понятие качества продукции и виды контроля качества….……………..17 3.1 Виды контроля качества в машиностроении……………….……………19 Заключение………………………………………………..………..…….…….21 Список использованных источников……………...………….…..…….…….22 Введение Одним из важнейших факторов роста эффективности производства является улучшение качества выпускаемой продукции. Повышение качества выпускаемой продукции расценивается в настоящее время, как решающее условие её конкурентоспособности на внутреннем и внешнем рынках. Конкурентоспособность продукции во многом определяет престиж страны и является решающим фактором увеличения её национального богатства. В промышленно развитых странах во многих фирмах и компаниях функционируют системы качества, успешно обеспечивающие высокое качество и конкурентоспособность выпускаемой продукции. В большей части эти системы аналогичны отечественным комплексным системам управления качеством продукции (КС УКП), но в отличие от них они значительно эффективнее. Состав и сущность систем качества регламентируется рядом международных стандартов по управлению качеством продукции. Для потребителей наличие таких систем у изготовителей продукции является гарантией того, что им будет поставлена продукция требуемого качества в полном соответствии с договорами (контрактами). Поэтому нередко потребитель при заключении контрактов требует проверки имеющейся у изготовителя системы обеспечения качества на соответствие её требованиям международных стандартов. Таким образом, российским предприятиям без подобного рода систем обеспечения качества продукции не обойтись. Задачи работы: Изучить виды контроля качества в машиностроении, расширить область знания в области допусков и посадок Объект исследования – допуски и посадки различных соединений, контроль качества в машиностроении Предмет исследования – назначение шпоночных и шлицевых соединений, ознакомиться с конструкциями изучаемых соединений. 1.Допуски на шпоночные и шлицевые соединения Шпоночные соединения служат для передачи крутящего момента деталями машин. Различают шпонки призматические ГОСТ 23360-78, клиновые ГОСТ 24068-80, сегментные ГОСТ 24071-97. Основные размеры (параметры) элементов шпоночного соединения (рисунок 1): -ширина b и высота h (поперечное сечение шпонки) -глубина паза на валу t1, -глубина паза во втулке t2, зависят от усилий возникающих в соединении при передаче крутящего момента По ширине шпонок образуются три вида посадок или соединений: - свободное соединение, применяемое при затрудненных условиях сборки и действии нереверсивных равномерных нагрузок, а также для получения подвижных соединений при легких режимах работы - нормальное соединение – неподвижное соединение, не требующее частых разборок, не воспринимающее ударных реверсивных нагрузок, отличающееся благоприятным условиям сборки.  а б в а – соединение в сборе; б – сечение вала, в – сечение втулки Рисунок 1 - Параметры элементов шпоночного соединения: - плотное соединение, характеризуемое вероятностью получения примерно одинаковых небольших натягов в соединениях шпонок с обоими пазами; сборка осуществляется напрессовкой; применяется при редких разборках и реверсивных нагрузках.  Рисунок 2 – таблица основных посадок Пример обозначения посадок шпоночного сопряжения приведен на рисунке 2.  Рисунок 3 – Обозначение посадок шпоночного сопряжения Сочетание указанных полей допусков для ширины пазов вала и втулки представлены на рисунке 3.  Рисунок 4 – Поля допусков Схема построения условного обозначения шпонки  Рисунок 5 - Схема построения условного обозначения шпонки Обратите внимание: для шпонки исполнения 1, номер исполнения не пишется, а для исполнений 2 и 3 номер исполнения указывают обязательно, затем ставится точка. Шлицевое соединение – вид соединения валов со втулками по поверхностям сложного профиля с продольными выступами (шлицами) и впадинами. Обычно шлицевые соединения используют для передачи крутящих моментов в соединениях вала с зубчатым колесом (блоком зубчатых колес), со шкивом, полумуфтой или другой деталью. К основным параметрам относятся: - D – наружный диаметр - d – внутренний диаметр - b – ширина зуба Допуски и посадки шлицевых соединений зависят от их назначения и принятой системы центрирования втулки относительно вала. Существуют три способа центрирования: по поверхностям диаметрами d или D и по боковым поверхностям зубьев размером b (рисунок 4). Центрирование по d (рисунок 4б) целесообразно в тех случаях, когда втулка имеет высокую твердость и ее нельзя обработать чистовой протяжкой (тогда отверстие шлифуют на обычном внутришлифовальном станке) или когда могут возникнуть значительные искривления длинных валов после термической обработки. Центрирование по D (рисунок 4а) такой способ центрирования прост, экономичен. Его применяют для неподвижных соединений, поскольку в них отсутствует износ от осевых перемещений, а также для подвижных, воспринимающих небольшие нагрузки. Центрирование по боковым поверхностям зубьев размером b (рисунок 4в) этот метод способствует более равномерному распределению нагрузки между зубьями, но не обеспечивает высокой точности центрирования, и потому его редко применяют.  Рисунок 6 - Центрирование в прямобочных шлицевых соединениях Пример обозначения шлицевого соединения с центрированием по D показан на рисунке 7  Рисунок 7 - Условные обозначения шлицевых прямобочных соединений Как образуется шлицевое соединение? Шлицевое соединение образуют выступы (зубья) на валу, входящие в соответствующие впадины (шлицы) в ступице. преимущества шлицевыч соединений 1) допускают передачу больших вращающих моментов за счет большей поверхности контакта; 2) обеспечивают большую усталостную прочность вала из-за отсутствия шпоночных канавок; 3) обеспечивают лучшее центрирование соединяемых деталей и более точное направление при осевом перемещении. 4) усиливают сечение вала за счёт большего момента инерции ребристого сечения по сравнению с круглым. 5) уменьшается число деталей соединения. 6) обеспечивается высокая надежность при динамических и реверсивных нагрузках, вследствие равномерного распределения нагрузки по шлицам. Использование прямобочных шлицевых соединений. Эти соединения применяются для подвижных и неподвижных соединений. Неподвижные используют в редукторах и других узлах при передаче вращения между постоянной парой деталей. Примером подвижных соединений без нагрузки служат коробки скоростей станков. При переключении смещается вал, и другая пара вступает в зацепление. Изменяется передаточное число и скорость вращения патрона или шпинделя. Коробка скоростей автомобиля не требует полной остановки для переключения. Происходит передвижение втулки относительно оси вращения без остановки, под нагрузкой. виды шлицевых соединений -с прямоугольной прямобочной формой шлицев; - с эвольвентной формой шлицев; используется при повышенных требованиях к точности центрирования; - с треугольной формой шлицев; используется для неподвижных соединений при небольших крутящих моментах. способы центрирования прямобочных шлицевых соединений по наружному диаметру D (наиболее точный способ центрирования). Центрирование по наружному диаметру наиболее технологично и рекомендуется при твердости внутренней поверхности ступицы НВ 350. Калибровку центрирующих поверхностей ступицы выполняют протягиванием, а калибровку вала – шлифованием. Этот способ применяется при изготовлении неподвижных соединений в серийном и массовом производствах. Соединение, во избежание термических короблений, требует чистовой протяжки ступицы после термообработки, поэтому твердость ступицы не может быть выше HRC=30. - по внутреннему диаметру d (при закаленной ступице). Центрирование по внутреннему диаметру рекомендуется при высокой твердости материала ступицы, когда калибровка отверстия протяжкой невозможна. В этом случае центрирующие поверхности ступицы и вала доводят шлифованием. Применяется в индивидуальном и мелкосерийном производствах. Соединение требует шлифовки вала по посадочному диаметру на специальных станках, зато ступица может быть твердой, так как посадочный диаметр шлифуется на обычных внутришлифовальных станках. - по боковым граням (при реверсивной работе соединения и отсутствии жестких требований к точности центрирования). Центрирование по боковым поверхностям обеспечивает более равномерное распределение нагрузки по зубьям. Рекомендуется для передачи больших переменных ударных нагрузок при пониженной точности центрирования. Соединение допускает твердые шлицы на валу и на ступице, однако для обеспечения сборки, считаясь с возможных короблением шлицов при закалке, зазоры в соединении должны быть увеличенными. Зазор в контакте поверхностей: центрирующих практически отсутствует, нецентрирующих значительный. Центрирование по боковым сторонам шлицов эффективно в том случае, когда точность совпадения геометрических осей не имеет существенного значения, но требуется обеспечить прочность соединения в процессе эксплуатации (например, карданные валы в автомобилях) или когда по условиям работы требуются минимальные зазоры по b (например, при действии знакопеременного момента). Этот способ не обеспечивает высокой точности центрирования и применяется редко. В зависимости от передаваемого крутящего момента шлицевые соединения подразделяются на соединения легкой, средней и тяжелой серии. основные параметры прямобочных шлицевых соединений К основным параметрам шлицевых соединений относятся: · D — наружный диаметр; · d — внутренний диаметр; · b — ширина зуба. На валу позициями обозначены следующие конструктивные элементы:  Рисунок 8 – Вал с конструктивными элементами 1 - шпоночный паз под призматическую шпонку; 2 – зубья шлицевого соединения с прямобочным профилем 2 Допуски и посадки резьбовых соединений 2.1 Виды и основные параметры резьб В зависимости от эксплуатационного назначения резьбы делятся на общие и специальные. К резьбам общего назначения относятся: крепежные (метрическая, дюймовая), кинематические (трапецеидальная, прямоугольная, упорная), трубные (цилиндрическая, коническая), арматурные. Резьбы специального назначения (круглая, окулярная и т. д.) применяются только в определенных изделиях. Резьбы подразделяются: по профилю витков на треугольные, трапецеидальные, упорные (пилообразные), прямоугольные, круглые; по числу заходов на однозаходные, многозаходные; в зависимости от направления вращения контура осевого сечения на правые и левые; п о принятой единице измерения линейных размеров на метрические и дюймовые. Из всего многообразия резьб нами будет рассмотрена крепежная цилиндрическая метрическая резьба. Номинальные размеры параметров резьбы общие как для наружной (болта), так и для внутренней (гайки) резьб. Основные параметры цилиндрической резьбы (ГОСТ 11708 – 82) следующие: наружный диаметр (d, D); средний диаметр (d2, D2); внутренний диаметр (d1, D1); шаг резьбы (Р); угол профиля резьбы (); высота исходного треугольника (H); угол подъема (); длина свинчивания (l). 2.2 Допуски и посадки метрических резьб В зависимости от эксплуатационных требований к степени подвижности резьбовых соединений стандартами установлены поля допусков, образующие посадки трех групп: с зазором (ГОСТ 16093 – 81), переходные (ГОСТ 24834–81) и с натягом (ГОСТ 4608–81). Наружная резьба (болт) нормируется по среднему и наружному диаметрам (d2 и d), внутренняя резьба (гайка) – по среднему и внутреннему диаметрам (D2 и D1). Допуски этих диаметров резьбы устанавливаются по степеням точности, которые обозначаются цифрами. Степени точности диаметров резьбы приведены в таблице 1.1. Таблица 1.1 - Степени точности диаметров резьбы

Допуски диаметров d1 и D не устанавливаются. Положение поля допуска диаметра резьбы определяется основным отклонением (верхним es для наружной резьбы и нижним EI для внутренней) и обозначается буквой латинского алфавита: строчной для наружной резьбы и прописной для внутренней. Основные отклонения диаметров резьбы для посадок с зазором приведены в таблице 1.2. Таблица 1.2. Основные отклонения диаметров резьбы

Длины свинчивания резьбы подразделяются на три группы: короткие (S), нормальные (N) и длинные (L). Поле допуска диаметра резьбы образуется сочетанием степени точности и основного отклонения. Поле допуска резьбы образуется сочетанием полей допусков средних диаметров (D2, d2) с полями допусков диаметров выступов D1 и d. Обозначение поля допуска диаметра резьбы состоит из цифры, обозначающей степень точности, и буквы, обозначающей основное отклонение. Например: 4h, 6g, 6H. Обозначение поля допуска резьбы состоит из обозначения поля допуска среднего диаметра, помещенного на первом месте, и обозначения поля допуска диаметра выступов. Например: 7g6g; 5H6H, где 7g – поле допуска диаметра d2; 6g – поле допуска диаметра d; 5H – поле допуска диаметра D2; 6H – поле допуска диаметра D1. Если обозначение поля допуска диаметра выступов совпадает с обозначением поля допуска среднего диаметра, то оно в обозначении поля допуска резьбы не повторяется. Например: 6g; 6H, где 6g – поле допуска диаметров d2 и d; 6H – поле допуска диаметров D2 и D1. В условном обозначении резьбы обозначение поля допуска должно следовать за обозначением размера резьбы. Примеры обозначения резьбы: С крупным шагом: М12 – 6g (наружная резьба), М12 – 6H (внутренняя резьба). С мелким шагом: М12 1- 6g7g (наружная резьба), М12 1 – 4H5H (внутренняя резьба). Левой резьбы: М12 1 LH – 6g ( наружная резьба), М12 1 LH – 6H (внутренняя резьба). В соответствии со сложившейся во многих странах практикой поля допусков сгруппированы в три класса точности: точный, средний и грубый. Понятие о классах точности условное (на чертежах и калибрах указывают не классы, а поля допусков), его используют для сравнительной оценки точности резьбы. Длина свинчивания (N) в условном обозначении резьбы не указывается. Длина свинчивания, к которой относится допуск резьбы, должна быть указана в миллиметрах в обозначении резьбы в следующих случаях: если она относится к группе N; если она относится к группе S, но меньше, чем вся длина резьбы. Пример обозначения резьбы с длиной свинчивания, отличающейся от нормальной: М12 – 7g6g -30. Посадка в резьбовом соединении обозначается дробью, в числителе которой указывают обозначение поля допуска внутренней резьбы, а в знаменателе – обозначение поля допуска наружной резьбы. Например: М12 – 6Н/6g, M12 4H5H/7g6g, M12 1 LH – Переходные посадки в резьбовых соединениях применяются, если необходимо обеспечить их неподвижность в процессе работы без создания большого натяга, и предназначаются для наружных резьб (резьба на ввинчиваемом конце шпильки). Для переходных посадок предусмотрены поля допусков: на средний диаметр наружной резьбы (d2) – 4jh;4j; 4jk; 2m; на средний диаметр внутренней резьбы (D2) – 3H; 4Н; 5H; на внутренний диаметр внутренней резьбы (D1) – 6H; на наружный диаметр наружной резьбы (d) – 6g (в обозначении не указывается). Посадки с натягом в резьбовых соединениях применяются, когда необходимо устранить возможность самоотвинчивания без применения дополнительных элементов заклинивания (только за счет натяга); предназначены эти посадки для нагруженных резьб. Для посадки с натягом предусмотрены поля допусков: на средний диаметр наружной резьбы (d2) – 3n, 3р, 2r; на средний диаметр внутренней резьбы (D2) – 2H; на наружный диаметр наружной резьбы (d) – 6e, 6c; на внутренний диаметр внутренней резьбы (D1) – 4D, 5D, 4C, 5C. 3 Понятие качества продукции и виды контроля качества Качество - совокупность свойств, признаков товаров, материалов, услуг, работ, характеризующих их соответствие своему предназначению и предъявляемым к ним требованиям, а также способность удовлетворять потребностям и запросам пользователей. Большинство качественных характеристик определяется объективно на основе стандартов, договоров, контрактов. Современный уровень развития народного хозяйства и научно-технического прогресса, а также растущие потребности населения настоятельно требуют повышения качества выпускаемой продукции. Качество продукции по мере развития НТП все в большей степени зависит от уровня технологии и определяется рядом таких факторов, как механизация и автоматизация технологических процессов, их непрерывность, качество исходных материалов, организация труда, требование техники безопасности и охраны труда на производстве. Необходимо учитывать также и экономические критерии управления качеством. Недопустимо повышение качества продукции за счет ухудшения гигиенических, экологических, эстетических и других условий производства. В соответствии с методикой оценки качества промышленной продукции установлено 8 групп показателей качества: Показатели назначения - характеризуют полезный эффект от использования продукции по назначению и определяют область ее применения. Показатели надежности - безотказность, сохраняемость, ремонтопригодность, долговечность. Показатели технологичности - характеризуют эффективность конструктивно-технологических решений для обеспечения высокой производительности труда при изготовлении и ремонте продукции. Показатели стандартизации и унификации - характеризуют степень использования в продукции стандартизированных изделий и уровень унификации составных частей изделия. Эргономические показатели - характеризуют систему «человек - изделие - среда» и учитывают комплекс гигиенических, физиологических, антропологических свойств человека, проявляющихся в производственных и бытовых процессах. Эстетические показатели - характеризуют такие свойства продукции, как выразительность, оригинальность, соответствие среде и стилю и т.д. Патентно-правовые показатели - характеризуют степень патентоспособности изделия в России и за рубежом Экономические показатели - отражают затраты на разработку, изготовление и эксплуатацию изделий, а также экономическую эффективность эксплуатации. Согласно МС ИСО 9000, система качества - это совокупность организационной структуры, процедур, процессов и ресурсов, необходимых для осуществления руководства качеством. В соответствии с отечественной терминологией систему качества следует рассматривать как организационно-техническую систему, состоящую из трех основных компонентов: организационной структуры; технического и методического обеспечения. 3.1 Виды контроля качества в машиностроении На машиностроительных предприятиях применяются следующие виды контроля качества: В зависимости от места контроля и этапов работ: - контроль проектирования, - входной контроль материалов и комплектующих изделий, - контроль за состоянием технологического оборудования, - операционный контроль при изготовлении, - авторский надзор за изготовлением, - активный контроль приборами, встроенными в технологическое оборудование, - приемочный контроль готовой продукции, - контроль монтажа и надзор за эксплуатацией на объектах. В зависимости от охвата контролируемой продукции: - выборочный контроль, - сплошной контроль. Перечисленные виды контроля качества продукции осуществляются путем использования различных физических, химических и других методов, которые можно разделить на две группы: разрушающие и неразрушающие. Среди разрушающих методов: - испытания на растяжение и сжатие; - испытания на удар; - испытания при повторно-переменных нагрузках; - испытания твердости. В числе неразрушающих методов: - магнитные (например, магнитографические методы); - акустические (ультразвуковая дефектоскопия); - радиационные (дефектоскопия с помощью рентгеновских и гамма лучей); - органолептические (визуальные, слуховые и т.п.). Заключение Важнейшим фактором роста эффективности производства является улучшение качества выпускаемой продукции. Производители всего мира стараются сделать все возможное, чтобы их продукция была высокого качества и как следствие пользовалась спросом у потребителя. Стоит помнить, что качество продукции влияет и на спрос, и на конкурентоспособность, и на конечную стоимость выпускаемой продукции. Конечно ясно, что для обеспечения высокого качества нужно иметь хорошую технологию изготовления, высококачественные материалы и высококвалифицированный персонал, что довольно сильно повысит стоимость конечного продукта. Но, не смотря на это, надо искать оптимальные решения в обеспечении качества продукции, особенно в такой отросли, как машиностроение. Ведь некачественный узел(деталь) может привезти к катастрофическим последствиям, например, к аварии автомобиля! Список использованных источников 1 Кирилюк, Ю.Є. Справочник Допуски и посадки / Ю.Є. Кирилюк. – Киев: Вища школа, 1987. – 120 с.- Текст: непосредственный. 2. Козловский Н.С., Виноградов А.Н., Основы стандартизации, допуски, посадки и технические измерения – М.: Машиностроение / Виноградов А.Н. - Москва: Просвещение, 1982 – 284 с - Текст: непосредственный. 3. Козловский Н.С., Ключников В.М., Сборник примеров и задач по курсу «Основы стандартизации, допуски, посадки и технические измерения». М.: Машиностроение / Ключников В.М. - Москва: Просвещение, 1983 – 304 с. – Текст: непосредственный. 4. Колесников К. С. Технологические основы обеспечения качества машин. Машиностроение / Колесников К. С. - Москва: Акад. Проект, 1990, 12-14с. - Текст: непосредственный. | |||||||||||||||||||||||||||||