Экология. Адсорбция вещества из газов. Контрольная семестровая работа

Скачать 302.37 Kb. Скачать 302.37 Kb.

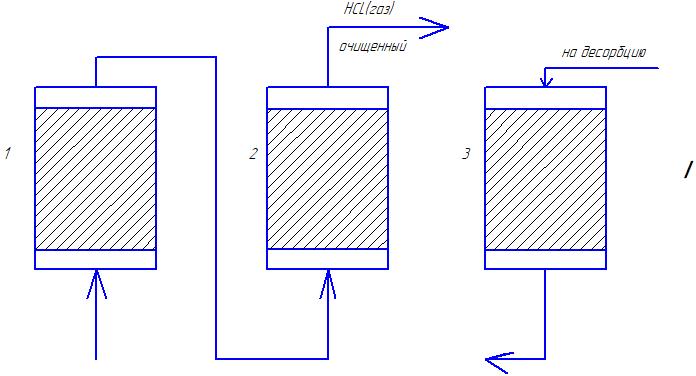

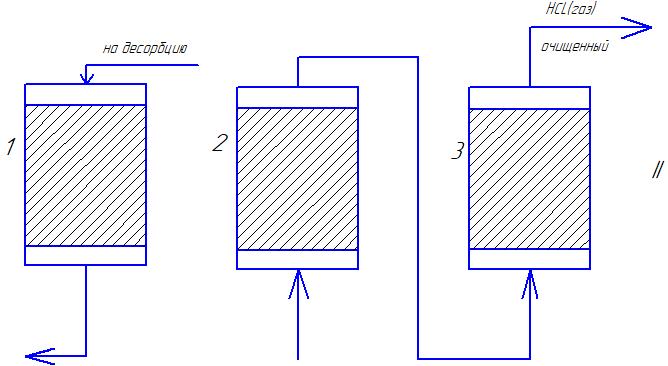

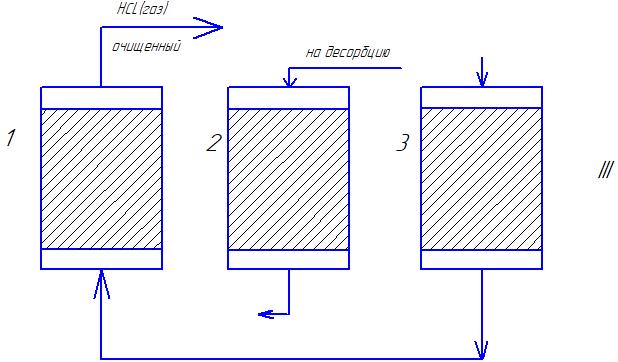

|

|

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Волгоградский государственный технический университет» Механико-металлургический факультет (наименование факультета) КОНТРОЛЬНАЯ СЕМЕСТРОВАЯ РАБОТА По дисциплине: «Методы очистки газов» Вариант №: 19 Автор работы ________________ А.А. Аниканов (подпись) (инициалы, фамилия) Группа ХМВК-372 Работа защищена _________________ ________________________ (дата) (оценка) Руководитель: доцент каф. ПЭБЖ _____________ Л.И.Матус (подпись, дата) (инициалы, фамилия) Волгоград 2020 Содержание

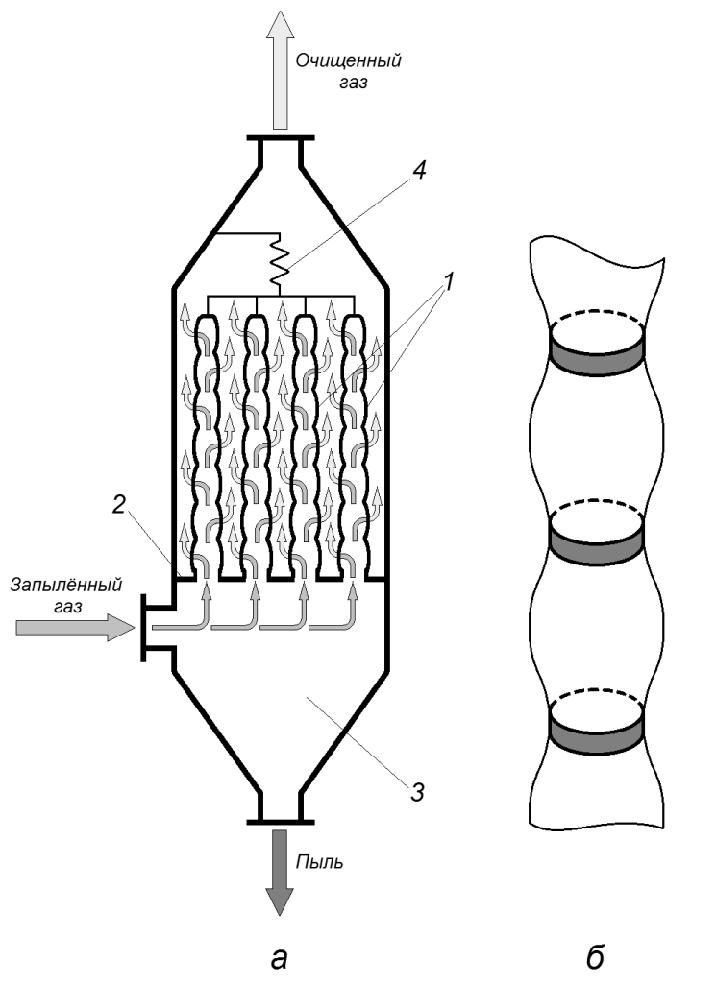

Адсорбция вещества из газов Метод основан на способности некоторых твердых тел избирательно поглощать газообразные компоненты из газовых смесей. Присутствующие в газовой смеси молекулы загрязненного газа или пара собираются на поверхности или в порах твердого материала. Поглощаемое из газовой фазы вещество называется адсорбтивом, а твердое вещество, на поверхности или порах которого происходит адсорбция поглощаемого вещества - адсорбентом. Газовая фаза, в которой находится извлекаемый компонент - газ - носитель, а после того, как извлеченный компонент перешел в адсорбированное состояние, его называют адсорбатом. Применяют данный метод в этом случае: 1. когда другие методы оказываются неэффективны; 2. концентрация загрязняющих веществ очень мала и требуется гарантированная рекуперация извлекаемой примеси из-за ее значительной стоимости или опасности. Методом адсорбции из отходящих газов удаляют углеводороды, хлор, сероводород, сероуглерод, и другие. Явление адсорбции обусловлено наличием сил притяжения между молекулами адсорбента и адсорбтива на границе раздела соприкасающихся фаз. [1] Переход молекул загрязняющих веществ из газа - носителя на поверхностный слой адсорбента происходит в том случае, если силы притяжения адсорбента больше сил притяжения действующих на адсорбтив со стороны молекул газа - носителя. Молекулы адсорбированного вещества, переходя на поверхность адсорбента, уменьшают его энергию, в результате чего происходит выделение теплоты, примерно 60 кДж/моль. Различают физическую и химическую адсорбцию. Физическая адсорбция - при которой взаимодействия молекул загрязняющих веществ с поверхностью адсорбента определяется слабыми дисперсными, индукционными силами (силы Ван - дер - Вальса). При этом адсорбированные молекулы не вступают в химическое взаимодействие с молекулами адсорбента и сохраняют свою индивидуальность. Для физической адсорбции характерна высокая скорость процесса, малая прочность связи и малая теплота. С повышением температуры количество физически адсорбированного вещества уменьшается, а увеличение давления к возрастанию величины адсорбции. Преимущество - легкая обратимость процесса путем: а) уменьшения давления б) увеличения температуры. Адсорбированные молекулы легко десорбируются без изменения химического состава, а регенерированный адсорбент может использоваться многократно. Процесс можно вести циклично, чередуя стадию поглощения и выделения извлекаемого компонента. Химическая адсорбция - в основе лежит химическое взаимодействие между адсорбентом и адсорбируемым веществом. Действующие при этом силы значительно больше, а высвобождающееся тепло совпадает с теплом химической реакции и составляет 20 - 400 кДж/моль. Оба вида адсорбции сопутствуют друг другу, однако, наибольшее значение для очистки газов имеет физическая адсорбция. Адосрбция как и любой реальный процесс, происходит во времени. Следовательно, полная теория адсорбции должна содержать раздел о кинетике. Элементарный акт адсорбции осуществляется практически мгновенно (исключение - хемосорбция). Поэтому временные зависимости адсорбции определяются в основном механизмом диффузии, т. е. подвода адсорбтива к месту адсорбции. Если адсорбция на открытой поверхности не мгновенна, такой процесс происходит во внешнедиффузионной области, при этом законы диффузии не специфичны для адсорбции. В случае же пористых адсорбентов, кроме внешней диффузии, важную роль начинает играть внутренняя диффузия, т.е. перенос адсорбтива в порах адсорбента при наличии в них градиента концентрации. Механизм такого переноса может зависеть от концентрации адсорбтива и размеров пор. Различают молекулярную, кнудсеновскую и поверхностную (фольмеровскую) диффузию. Молекулярная диффузия осуществляется, если длина свободного пробега молекул в порах меньше размера пор, кнудсеновская - если эта длина превышает размер пор. При поверхностной диффузии молекулы перемещаются по поверхности адсорбента без перехода в объемную фазу. [3] Адсорбционная очистка газов от хлора и хлористого водорода Адсорбция позволяет почти полностью извлечь из газовой смеси загрязняющие компоненты, она дает возможность осуществлять глубокую очистку газов. Этим объясняется все большее применение в защите окружающей среды адсорбционных методов разделения и очистки там, где другие методы оказываются недостаточно эффективными. Процесс адсорбции происходит на поверхности твердого пористого тела – адсорбента, где ненасыщенные поверхностные силы вступают во взаимодействие с силовыми полями адсорбируемых молекул. [4] Адсорбенты, используемые в системах очистки отходящих газов, должны удовлетворять следующим требованиям: иметь большую адсорбционную способность при поглощении компонентов при небольших концентрациях их в газовых смесях, обладать высокой селективностью, иметь высокую механическую прочность, обладать способностью к регенерации и иметь низкую стоимость. На практике нашли применение следующие адсорбенты: активные угли, силикагели, алюмогели и цеолиты. Силикагели используют для осушки газов и поглощения паров полярных органических веществ (например, метилового спирта). Промышленность выпускает кусковые и гранулированные силикагели с зернами. Силикагели негорючие, имеют низкую температуру регенерации (100...200°С), низкую стоимость и относительно высокую механическую прочность к истиранию. Алюмогели (активный оксид алюминия) используются для осушки газов и поглощения полярных органических веществ из газовых смесей. Промышленность выпускает гранулированные алюмогели цилиндрической, а также шарообразной формы. Цеолиты - алюмосиликаты, содержащие оксиды щелочных и щелочноземельных металлов. Они подразделяются на природные и синтетические. Из природных цеолитов практически используются клиноптилолит, морденит, шабазит, эрионит. Синтетические цеолиты выпускаются в виде гранул шарообразной формы. Для очистки газовых выбросов от вредных примесей в последнее время исследуются активированные углеродные волокна. Достоинства их по сравнению с активными углями следующие: они обладают фильтрующими и адсорбционными свойствами, высокой скоростью процессов адсорбции - десорбции, а также высокой химической, термической и радиационной стойкостью. [4] Адсорбционная очистка газов от хлора и хлористого водорода: Газообразный хлор хорошо поглощается твердыми органическими соединениями, такими как: лигнин, лигносульфонат кальция, представляющие собой отходы процессов химической переработки древесины и растительного сырья. В качестве твердых поглотителей хлорида водорода из отходящих газов могут быть использованы хлороксид железа, хлорид закисной меди, сульфаты и фосфаты меди, свинца, кадмия, а также цеолиты. Эти поглотители используют для обработки низко концентрированных по HCl газов (до 1 об. %) в широком интервале их температур. Для удаления HCl из отходящих газов, возможно, использовать порошок негашеной извести. Контакт ее с газами осуществляют в реакторе кипящего слоя или непосредственно в газоходе. Отделенный от газа поглотитель после регенерации можно возвратить в процесс. [2] На рисунках 1-3 изображены схемы адсорбционной очистки газов от хлористого водорода:  Рисунок 1  Рисунок 2  Рисунок 3 Рис. 1-3. Схемы адсорбционной очистки газов от хлористого водорода: 1-3- адсорберы; I, II, III- стадии процесса очистки с различным соединением адсорберов. На рисунке 4 приведена схема адсорбционной установки по поглощению хлора. Установка состоит из адсорбера для поглощения хлора - поз. 3, патрубков поз. 1 и коллектора для отсоса хлоровоздушной смеси поз. 2, вентилятора аварийной вентиляции поз. 4, приводящегося в действие от сигнализатора хлора поз 5., с помощью релейной системы поз. 6. Очищенный от хлора воздух выбрасывается в атмосферу через выхлопную трубу поз. 7, вентилятором поз. 4.  Рис. 4. Схема адсорбционной установки по поглощению хлора: 1- патрубки отсоса; 2- коллектор отсоса; 3- адсорбер; 4- вентилятор; 5- сигнализатор проскока хлора; 6- реле; 7- выхлопная труба. [2] Рукавный фильтр: Назначение, конструкция, принцип работы и методика расчета Изобретателем рукавного фильтра по праву можно назвать Гиппократа. Примерно в 500 году до нашей эры он создал первое устройство, представляющее собой клеть с закрепленными на ней хлопковыми ткаными мешками - для фильтрации механических примесей из воды. Историки прозвали первый мешочный фильтр «Рукавом Гиппократа». Рукавные фильтры - широко распространенные и эффективные аппараты пылеулавливания. Их применяют для отделения пыли от газов и воздуха (в том числе аспирационного) в различных отраслях промышленности: в черной и цветной металлургии, химической и нефтяной промышленности, промышленности строительных материалов, в текстильной, пищевой промышленности и т, д. Рукавные фильтры представляют собой аппараты с корпусами прямоугольной или круглой формы. Внутри корпусов подвешены рукава диаметром от 100 до 300 мм, высотой от 0,5 до 10 м. Фильтрация воздуха или газа осуществляется пропусканием запыленной среды через ткань рукава. Допустимая запыленность газа в технических характеристиках приведена при нормальных условиях. В рукавных фильтрах разной конструкции газ может перемещаться в направлении изнутри рукава наружу или наоборот. После того как на фильтрующей поверхности накопится слой пыли, гидравлическое сопротивление которого составляет предельно допустимую величину, производят регенерацию рукавов. Принцип действия аппаратов для очистки газов фильтрованием тот же, что и для разделения суспензий. Однако при фильтровании газов в подавляющем большинстве случаев происходит закупоривание пор фильтровальной перегородки частицами. В результате закупоривания пор гидравлическое сопротивление фильтра возрастает, а также несколько повышается степень очистки. Рукавный фильтр (рис. 5) представляет собой корпус, в котором находятся тканевые мешки (рукава). Нижние открытые концы рукавов закреплены на патрубках трубной решётки. Для сохранения формы рукава снабжены кольцами жёсткости. Верхние закрытые концы рукавов подвешены на общей раме. Запылённый газ вводится в аппарат через штуцер и попадает внутрь рукавов. Проходя через ткань, из которой сделаны рукава, газ очищается от пыли и выходит из аппарата через верхний штуцер. Пыль осаждается на внутренней поверхности и в порах ткани. Для удаления пыли из рукавов их встряхивают с помощью специального устройства, пыль высыпается из рукавов в бункер и выводится через нижний штуцер. Кроме того рукава продувают воздухом, подаваемым с их наружной стороны. [5]  Рис. 5 Схема рукавного фильтра (а) и участка рукава с кольцами жёсткости (б): 1- рукава; 2 - трубная решётка; 3- разгрузочный бункер; 4- устройство для встряхивания рукавов. Для изготовления рукавов обычно используют хлопчатобумажные и шерстяные ткани, что ограничивает возможную температуру газа. К недостаткам рукавных фильтров относятся также высокое гидродинамическое сопротивление, сравнительно быстрый износ ткани и непригодность для очистки влажных газов, поскольку намокание ткани приводит к закупориванию пор. Основным достоинством рукавных фильтров является высокая степень очистки газов от тонкодисперсной пыли (частицы размером 1 мкм улавливаются на 98–99 %). [5] Технологические расчеты фильтров сводятся к определению площади фильтровальной перегородки, гидравлического сопротивления фильтроваль-ной перегородки и аппарата в целом, частоты и продолжительности циклов регенерации фильтрующих элементов. При выборе конструкции фильтра с гибкой фильтровальной перего-родкой приходится учитывать значительное число факторов: - характеристику очищаемых газов на входе в фильтр: средний объем-ный расход очищаемых газов в рабочих и нормальных условиях, состав газов их взрывоопасность, температура и давление, допустимость подсоса, со-держание влаги, точка росы; - свойства пыли: тип пыли (по механизму образования), распределение частиц по размерам, средняя и максимальная массовая концентрации, со-держание токсичных веществ, химический состав пыли, ее гигроскопичность и растворимость в воде, склонность к слипанию, взрываемость и горючесть, истинная и насыпная плотности, электризуемость, абразивность, предельно допустимая концентрация; - характеристику источника выделения пыли: технологические сведе-ния о процессе и применяемом оборудовании, периодичность или непрерыв-ность процесса, место отсоса запыленных газов, конструкционные материа-лы, используемые в технологическом оборудовании; - характеристику и требования к уловленной пыли: ее ценность, воз-можность регенерации и возвращения в производство, возможность ее ис-пользования в других производствах, способ выгрузки, транспортирования и упаковки; - основные требования к фильтрам: допускаемое сопротивление фильтра, задаваемая величина выходной концентрации, размер установки, требуемая площадь, место расположения, необходимое вспомогательное оборудование, климатические условия, лимиты по воде, пару, электроэнер-гии, возможность проведения процесса при аварийной остановке фильтра, капитальные и эксплуатационные затраты. С учетом физико-химических характеристик выбросов, характера производства, технико-экономических и других факторов обосновывают эф-фективность очистки газов посредством фильтрации, принимают тип фильт-рующей среды и фильтра (волокнистый, тканевый, зернистый и др.), подби-рают приемлемый материал волокон, ткани или гранул; для тканых и зерни-стых фильтров определяют также способ регенерации фильтрующего слоя. Фильтрующая поверхность аппарата определяется из выражения: Fф = [(Vп + Vр)/60q] + Fр , (1) где Vп - объем газа, поступающего на очистку, м3/ч; Vр - объем газа или воздуха, расходуемого на регенерацию ткани, м3/ч; q - удельная газовая нагрузка фильтровальной перегородки при фильтровании, м3(м2·мин); Fр - фильтрующая поверхность, отключаемая на регенерацию в течение 1 час, м2. Величину Fр следует рассчитывать по зависимости: Fр = Nc ·Fc ·τp ·mp, (2) где Nc - число секций в фильтре; Fc - фильтрующая поверхность секции, м2; τp - время регенерации секции, с; mp - число регенерации в течении 1 часа. Для фильтров с импульсной продувкой в связи с кратковременностью процесса регенерации поверхности фильтра, выключаемой на время регене-рации, и объемом газа, расходуемого на обратную продувку, можно пренеб-речь. Удельная газовая нагрузка на фильтровальную перегородку для ру-кавных фильтров колеблется от 0,3 до 6 м3/(м2·мин). Внутри этого диапазона выбор оптимального значения зависит от многих факторов, к которым в пер-вую очередь относятся свойства улавливаемой пыли, способ регенерации фильтровальных элементов, концентрация пыли в газе, структура фильтро-вального материала, температура очищаемого газа, требуемая степень очист-ки. С достаточной для практических расчетов точностью удельную газо-вую нагрузку в рукавных фильтрах можно определить из следующего выра-жения [м3/(м2· мин)]: q = qн ·с1 ·с2 ·с3 ·с4 ·с5, (3) где qн - нормативная удельная нагрузка, зависящая от вида пыли и ее склонности к агломерации (определяется по таблице 1); с1 - коэффициент, характеризующий способность регенерации фильтрующих элементов (опре-деляется по данным приведенным ниже); с2 - коэффициент, учитывающий влияние концентрации рыли на удельную газовую нагрузку, определяется по рисунку 6; с3 - коэффициент, учитывающий влияние дисперсного состава пыли в газе (определяется по данным приведенным ниже); с4 - коэффициент, учитывающий влияние температуры газа (определяется по данным приве-денным ниже); с5 - коэффициент, учитывающий требования к качеству очи-стки.

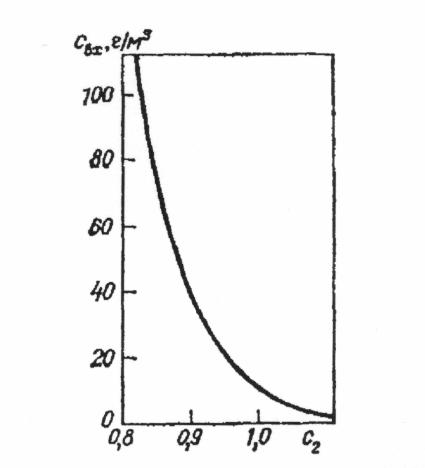

Для коэффициента, учитывающего влияние особенностей регенерации фильтровальных элементов, в качестве базового варианта принимается фильтр с импульсной продувкой сжатым воздухом с рукавами из ткани. Для этого аппарата коэффициент с1 = 1. При использовании рукавов из нетканых материалов значение коэффициента может увеличиваться на 5…10%. Для фильтров с регенерацией путем обратной продувки и одновременного встряхивания или покачивания рукавов принимается коэффициент с1 = 0,70...0,85. Меньшее значение принимается для более плотной ткани. При регенерации путем только обратной продувки с1 = 0,55...0,70. В теории фильтрации принято оперировать с величиной, обратной по смыслу эффективности очистки - проскоком. В практике проектирования установок фильтрации степень очистки не вычисляют, а принимают по информации, приводимой в каталогах заводов-изготовителей. Эту величину также следует рассматривать как оценочную. При эксплуатации фильтра величина проскока не остается постоянной во времени. В цикле между регенерациями проскок падает от максимального до минимального значения по мере накопления пыли на фильтре. В целом за период эксплуатации тканевого фильтра проскок длительное время (несколько тысяч циклов) снижается вследствие увеличения остаточной запыленности ткани, а затем, продержавшись некоторое время на минимальном уровне, начинает расти вследствие износа материала. Концентрация пыли (коэффициент с2) сказывается на продолжитель-ности цикла фильтрования. При увеличении концентрации увеличивается частота регенерации и удельная нагрузка должна снижаться. Однако зависимость удельной нагрузки от концентрации пыли не является линейной функцией. Наиболее заметно изменение концентрации проявляет себя в интервале концентраций 1…30 г/м3 (см. рис. 6). При более высоких значениях усиливается влияние коагуляции частиц пыли, и часть ее в виде агломератов падает в бункер до ее осаждения на фильтровальных элементах.  Рис.6. Зависимость коэффициента с2 от концентрации пыли на входе в фильтр свх. Значения коэффициента с3, учитывающего влияние дисперсного со-става пыли, приведены в таблице 2 (dm – медианный размер частиц, мкм).

Значения коэффициента с4, учитывающего влияние температуры газа, приведены в таблице 3. Таблица 3 Зависимость коэффициента с4 от температуры газа

Коэффициент с5, учитывающий требования к качеству очистки, оце-нивается по концентрации пыли в очищенном газе. При концентрации пыли в отходящих газах 30 мг/м3 с5 = 1, а при 10 мг/м3 с5 = 0,95. Энергетические затраты и эффективность процесса очистки непосредственно зависят от сопротивления, создаваемого фильтрующим слоем, т.е. тканью и автослоем (слоем пыли, осевшей на ткани в процессе фильтрации). Составляющую сопротивления, зависящую от структуры ткани, называют остаточным сопротивлением ткани, предполагая, что в порах ткани после регенерации остается определенное (так называемое "равновесное") количество пыли. Однако на величину остатка кроме способа регенерации влияет множество других причин. Поэтому остаточное сопротивление после регенераций может изменяться в достаточно широких пределах. При подборе рукавных фильтров важным является оценка ожидаемого гидравлического сопротивления, определяющего энергетические затраты на фильтрование. Гидравлическое сопротивление фильтра в Па складывается из сопротивления корпуса Pк и сопротивления фильтровальной перегородки P п. Pф = Pк+Pп (4) Гидравлическое сопротивление корпуса аппарата определяется вели-чиной местных сопротивлений, возникающих на входе в аппарат и выходе из него и при раздаче потока по фильтровальным элементам. В общем виде гидравлическое сопротивление может быть оценено коэффициентом сопротивления корпуса аппарата, отнесенным к скорости газа во входном патрубке. ξк= ΔP2к/ (u2вх·ρг) (5) где Uвх- скорость газа во входном патрубке, м/с. Величина ξк при конструировании фильтров обычно принимается равной 1,5 …2,0; ρг - плотность газа = 0,998кг/м3. Гидравлическое сопротивление фильтровальной перегородки ΔPп в значительной степени зависит от массы и свойств осевшей на ней пыли и образуется двумя составляющими: постоянной ΔPп' и переменной ΔPп": ΔPп = ΔPп' + ΔPп" (6) Постоянная составляющая гидравлического сопротивления ΔPп' создается самой фильтровальной перегородкой и оставшимся на ней после регенерации слоем пыли. Постоянную составляющую удобно вычислить по выражению: ΔPп'=Kп·μ·un (7) где Кп - коэффициент, характеризующий сопротивление фильтровальной перегородки с оставшимся на ней слоем пыли, м -1; u - скорость фильтрования, м/с; n - показатель степени, зависящий от режима течения потока (для ламинарного режима n = 1; при турбулентном течении n>1); μ - динамическая вязкость газов, Па·с. Коэффициент Kп зависит от толщины и проницаемости фильтровальной перегородки, количества пыли, оставшейся на перегородке после регенерации, свойств пыли. Поэтому этот коэффициент определяют экспериментально. Например, для фильтровальных тканей из лавсана, улавливающих цементную или кварцевую пыль с медианным диаметром в пределах 10…20 мкм, Kп = (1100…1500)·109 м-1, для тех же материалов при улавливании возгонов от сталеплавильных дуговых печей с медианным диаметром частиц 2,5…3,0 мкм Kп = (2300…2400)·109 м-1. Для более плотных тканей (лавсан, стеклоткань) на тех же пылях коэффициент Kп увеличивается в 1,2…1,3 раза. При улавливании пылей с медианным размером частиц меньше 1 мкм коэффициент Kп увеличивается в несколько раз и для лавсана. При улавливании возгонов кремния с медианным диаметром 0,6 мкм он составляет (13000…15 000)·109 м-1. Приведенные значения коэффициентов не учитывают возможное увеличение его в присутствии влаги. Сопротивление в Па, вызванное осевшей на перегородку пылью, рассчитывается по уравнению: ΔРп'' = μ·τ·cвх·u2·K1 (8) где τ - продолжительность фильтровального цикла, с; свх - концен-трация пыли на входе в фильтр, кг/м3; К1 - параметр сопротивления слоя пыли, м/кг. Величина К1 зависит от свойств пыли и порозности слоя пыли на перегородке. Например, для цемента с медианным диаметром частиц dm = 12…20 мкм К1 = (6,5 – 16)·109 м/кг, для частиц кремния dm = 0,7 мкм К1 = 330·109 м/кг, для возгонов сталеплавильной дуговой печи dm = 3 мкм К1 = 80·109 м/кг. Пользуясь формулой (8), при известном или заданном гидравлическом сопротивлении слоя пыли можно найти продолжительность фильтровального цикла: Τ = ΔРп''/(µ ·свх Следует иметь в виду, что общее сопротивление рукавных фильтров не должно превышать 2800 Па, а сопротивление слоя пыли на перегородке 600…800 Па. Т К универсальности рукавных фильтров можно так же отнести тот факт, что рукавный фильтр с заданными характеристиками можно изготовить в нескольких конструктивных исполнениях, с различными габаритными размерами. В большинстве случаев существует возможность подобрать конструкцию рукавного фильтра, с учётом размеров и ограничений существующего места под установку фильтра. Срок службы фильтрующих рукавов в рукавных фильтрах в среднем составляет 2-3 года, а в отдельных случаях может достигнуть 6-ти и более лет эффективной работы. Своевременная замена фильтрующих рукавов является гарантией эффективной работы рукавного фильтра, а появление более современных фильтрующих материалов позволяет обеспечить актуальность рукавного фильтра, - при снижении экологических норм по остаточной запылённости, в будущем. Автономность работы и работоспособность рукавных фильтров обеспечивает система регенерации фильтрующих элементов. Наиболее надёжной и эффективной системой регенерации фильтрующих элементов является импульсная регенерация. Импульсная регенерация производится сжатым воздухом, предварительно осушенным и очищенным от масла, влаги и пыли, давлением 0,35-0,6 МПа. Расход сжатого воздуха подаваемого на регенерацию фильтроэлементов обычно не превышает 0,1% от объёма очищаемого газа. Регенерация фильтрующих элементов производится автоматически, без остановки рабочего цикла. Список использованных источников 1. Очистка промышленных газов от пыли / В. Н. Ужов [и др.]. М.: Химия, 1981. 392 с. 2. Старк С.Б. Газоочистные аппараты и установки в металлургическом производстве: учебник для вузов / С.Б. Старк. Изд. 2-е, перераб. и доп. М.: Металлургия, 1990. 400 с. 3. Касаткин А.Г. Основные процессы и аппараты химической технологии. – М.: Химия, 1971. – 784 с. 4. Гордон Г.М., Пейсахов И.Л. Пылеулавливание и очистка газов в цветной металлургии: Г.М.Гордон, И.Л.Пейсахов. – М.: Металлургия, 1977. – 456 с. 5. Мазус М.Г. Фильтры для улавливания промышленных пылей / М.Г. Мазус, А.Д. Малыгин, М.Л. Моргулис. М.: Машиностроение, 1985. 240 с. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||