контрольно-измерительные инструменты слесаря. Контрольно-измерительные инструменты слесаря. Контрольноизмерительные инструменты слесаря

Скачать 224.23 Kb. Скачать 224.23 Kb.

|

|

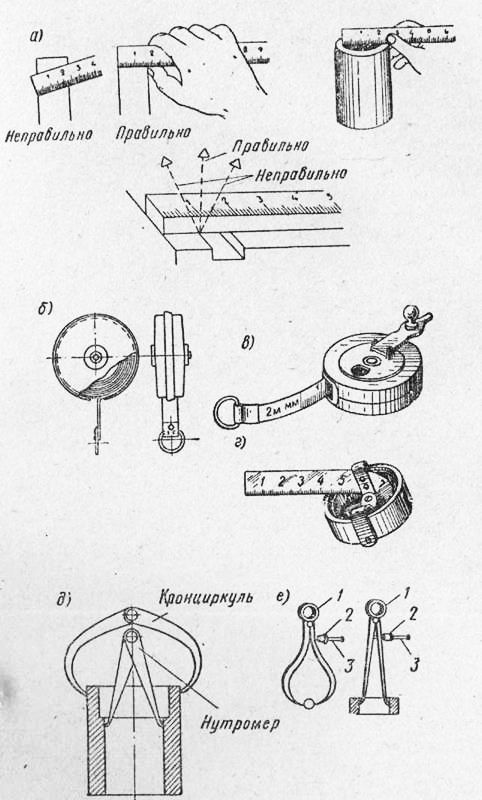

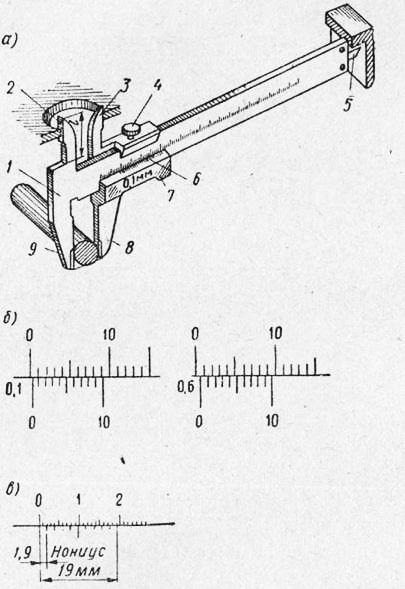

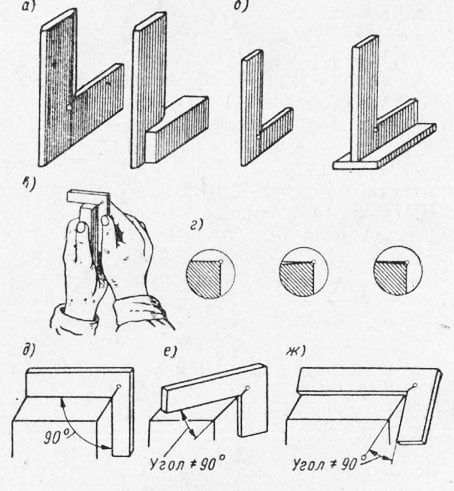

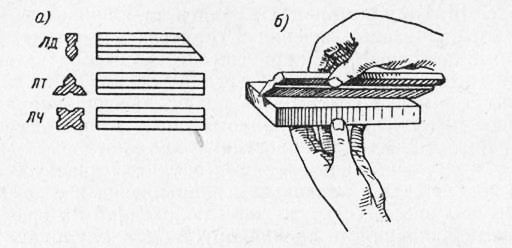

Контрольно-измерительные инструменты слесаря Правильность заданных чертежом размеров и формы деталей в процессе их изготовления проверяют штриховым (шкальным) измерительным инструментом, а также поверочными линейками, плитами и пр. Поэтому кроме типового, набора рабочего инструмента слесарь должен иметь необходимый (ходовой) контрольно-измерительный инструмент. К нему относятся: масштабная линейка, рулетка, кронциркуль и нутромер, штангенциркуль, угольник, малка, транспортир, угломер, поверочная линейка и т. п. Масштабная линейка имеет штрихи-деления, расположенные друг от друга на расстоянии 1, 0,5 и иногда 0,25 мм. Эти деления и составляют измерительную шкалу линейки. Для удобства расчета размеров каждое полусантиметровое деление шкалы отмечается удлиненным штрихом, а каждое сантиметровое — еще более удлиненным штрихом, над которым проставляется цифра, указывающая число сантиметров от начала шкалы. Масштабной линейкой производят измерения наружных и внутренних размеров и расстояний с точностью до 0,5 мм, а при наличии опыта — и до 0,25 мм. Масштабные линейки изготовляют жесткими или упругими, с длиной шкалы 100, 150, 200, 300, 500, 750 и 1000 мм, шириной 10—25 мм и толщиной 0,3—1,5 мм, из углеродистой инструментальной стали марки У7 или У8. Приемы измерения масштабной линейкой показаны на рис. 1, а. Рулетка представляет собой стальную ленту, на поверхности которой нанесена шкала с ценой деления 1 мм. Лента заключена в футляр и втягивается в него либо пружиной (самосвертывающиеся рулетки, рис. 1,6), либо вращением рукоятки (простые рулетки, рис. 1,в), либо вдвигается вручную (желобчатые рулетки, рис. 1,г). Самосвертывающиеся и желобчатые рулетки изготовляются с длиной шкалы 1 и 2 м, а простые— с длиной 2, 5, 10, 20, 30 и 50 м. Рулетки применяются для измерения линейных размеров: длины, ширины, высоты деталей и расстояний между их отдельными частями, а также длин дуг и окружностей и кривых. Измеряя окружность цилиндра, вокруг него плотно обертывают стальную ленту рулетки. При этом деление шкалы, совпадающее с нулевым делением ленты, указывает нам длину измеряемой окружности. Такими приемами пользуются обычно при необходимости определить длину развертки или диаметр большого цилиндра, если непосредственное измерение его затруднено.  Рис. 1. Простой измерительный инструмент слесаря: а — приемы измерения масштабной линейкой; б — рулетка кнопочная самосвертывающаяся; в — рулетка простая; г — рулетка желобчатая, вдвигаемая вручную; д — кронциркуль; е — кронциркуль и нутромер пружинные Для переноса размеров на масштабную линейку и контроля размеров деталей в процессе их изготовления пользуются кронциркулем и нутромером. Кронциркуль применяется для измерения наружных размеров деталей: диаметров, длин, толщин буртиков, стенок и т. п. Он состоит из двух изогнутых по большому радиусу ножек длиной 150—200 мм, соединенных шарниром (рис. 1,5), При измерении кронциркуль берут правой рукой за шарнир и раздвигают его ножки так, чтобы их концы касались проверяемой детали и перемещались по ней с небольшим усилием. Размер детали определяют наложением ножек кронциркуля на масштабную линейку. Более удобным является пружинный кронциркуль (рис. 1,е). Ножки такого кронциркуля под давлением кольцевой пружины стремятся разойтись, но гайка, навернутая на стяжной винт, укрепленный на одной ножке и свободно проходящий сквозь другую, препятствует этому. Вращением гайки по винту с мелкой резьбой устанавливают ножки на размер, который ,не может измениться произвольно. Точность измерения кронциркулем 0,25—0,5 мм. Изготовляют его из углеродистой инструментальной стали У7 или У8, а измерительные концы на длине 15—20 мм закаливают. Нутромер служит для измерения внутренних размеров: диаметров отверстий, размеров пазов, выточек и т. п. На рис. 1,5 и е показаны обыкновенный и пружинный нутромеры. В отличие от кронциркуля он имеет прямые ножки с отогнутыми губками. Устройство нутромера аналогично устройству кронциркуля. При измерении диаметра ножки нутромера разводят до легкого касания со стенками детали и затем вводят в отверстие отвесно. Замеренный размер отверстия будет соответствовать действительному только в том случае, когда нутромер не будет перекошен, т. е. линия, проходящая через концы ножек, будет перпендикулярной оси отверстия. Отсчет размера производится по измерительной линейке; при этом одну ножку нутромера упирают в плоскость, к которой под прямым углом прижата торцовая грань измерительной линейки, и производят по ней отсчет размера. Изготовляют нутромеры из углеродистой инструментальной стали У7 или У8 с закалкой измерительных концов на длине 15—20 мм. Точность измерений, которую можно получить с помощью масштабной линейки, складного метра или рулетки, далеко не всегда удовлетворяет требованиям современного машиностроения. Поэтому при изготовлении ответственных деталей машин пользуются более совершенными масштабными инструментами, позволяющими определять размеры с повышенной точностью. К таким инструментам в первую очередь относится штангенциркуль. Штангенциркуль широко используется в машиностроении для измерения наружных и внутренних размеров, глубин, буртиков и высот деталей. Универсальность, простота отсчета, доступность и широкий диапазон измерения позволяют использовать штангенциркуль на разных работах. Конструкции выпускаемых промышленностью штангенциркулей дают возможность производить отсчет размеров с точностью до 0,1 и 0,05 мм. Штангенциркули , с точностью отсчета размеров до 0,02 мм в настоящее время не выпускаются. На рис. 2, а изображен универсальный штангенциркуль с пределами измерения от 0 до 125 мм и величиной отсчета по нониусу 0,1 мм. Штангенциркуль состоит из штанги, на которой нанесена шкала линейки. Штанга выполнена заодно с губками. По штанге перемещается рамка с губками рамки. Непосредственно на рамке нанесена шкала нониуса. При сомкнутых губках инструмента деления линейки и шкалы нониуса точно совпадают. Измеряемую деталь слегка зажимают между губками штангенциркуля, фиксируют рамку зажимным винтом, а затем по шкалам штанги и нониуса производят отсчет размера. Измерение глубины осуществляется с помощью глубиномера. В зависимости от количества делений нониуса действительные размеры детали можно определять с точностью 0,1—0,05 мм. Например, если шкала нониуса (рис. 2,6) длиной 9 мм разделена на 10 равных частей, то, следовательно, каждое деление нониуса равно 9: 10 = 0,9 мм, т. е. короче деления на линейке на 1,0—0,9 = 0,1 мм. При плотно сдвинутых губках штангенциркуля нулевой штрих нониуса совпадает с нулевым штрихом штанги, а десятый штрих нониуса — с девятым штрихом штанги. При такой (так называемой нулевой) установке губок штангенциркуля первое деление нониуса не дойдет до первого деления линейки-штанги на 0,1 мм, второе — на 0,2 мм, третье — на 0,3 мм и т. д. Если передвинуть рамку таким образом, чтобы первый штрих нониуса совпал с первым штрихом штанги, то зазор между губками будет равен 0,1 мм. При совпадении, например,“шестого штриха нониуса с любым штрихом штанги зазор будет равен 0,1 мм и т. д. Для отсчета действительного размера по штангенциркулю количество целых миллиметров нужно взять по шкале штанги до нулевого штриха нониуса, а количество десятых долей миллиметра — по нониусу, определив, какой штрих нониуса совпадает со штрихом основной шкалы.  Рис. 2. Штангенциркуль (а); устройство нониуса (б и в) Следует отметить, что производство штангенциркулей с длиной шкалы нониуса 9 мм, деленной на 10 равных частей, промышленностью прекращено, однако в учебных целях штангенциркулем с указанным нониусом пользуются. Согласно ГОСТу 166-63 инструментальная промышленность нашей страны выпускает штангенциркули следующих типов: ШЦ-1 — с двусторонним расположением губок—для наружных и внутренних измерений и с линейкой для измерения глубин (рис. 2,а); пределы измерения от 0 до 125 мм; точность отсчета по нониусу 0,1 мм; ШЦ-П — с двусторонним расположением губок — для наружных и внутренних измерений и для разметки; пределы измерения от 0 до 200 и от 0 до 320 мм; точность отсчета по нониусу 0,1 и 0,05 мм; ШЦ-Ш — с односторонним расположением губок; пределы измерения 0—500, 250—710, 320—1000, 500— 1400 и 800—2000 мм. Точность отсчета по нониусу 0,1 и 0,05 мм, а также штангенциркуль с устройством для разметки (ТУ 2-034-803-69) с пределами измерения 1500—3000 и 2000—4000 мм. Точность отсчета по нониусу 0,1 мм. У штангенциркуля ШЦ-I шкала нониуса сделана более крупной и имеет длину 19 мм (рис. 2,б). Такая шкала более удобна для отсчета, так как каждое деление нониуса равно не 0,9, а 1,9 мм. Принцип определения размера с точностью 0,1 мм при этом не изменяется. Точность отсчета 0,1 мм в ряде случаев бывает недостаточной. Для более точного отсчета шкалу нониуса де-л ют длиной 39 мм и делят ее на 20 частей; тогда цена одного деления нониуса составит 39:20=1,95 мм. Таким образом, если на линейке штанги нанесена обычная миллиметровая шкала, то первый штрих нониуса будет «отставать» от второго штриха линейки на 0,05 мм, второй штрих нониуса от четвертого штриха линейки — на 0,05X2 = 0,1 мм и т. д. Штангенинструменты с точностью отсчета по нониусу 0,05 мм относятся к измерительным инструментам повышенной точности. Они имеют установочное приспособление—микрометрическое устройство, позволяющее точно регулировать перемещение рамки с подвижной губкой и быстро устанавливать заданный размер. Более подробно о штангенинструментах повышенной точности см. гл. II, § 17. Инструменты для проверки углов. В машиностроении наиболее распространенным инструментом для проверки и разметки прямых углов и для контроля взаимно перпендикулярного расположения деталей являются стальные угольники с углом 90° (ГОСТ 3749-65), а также малки, транспортиры, угломеры, шаблоны и др.  Рис. 3. Угольники с углом 90° и приемы пользования ими Угольники с углом 90° бывают различных размеров, цельные или составные (рис. 3). Угольники изготовляют трех классов точности: 0, 1 и 2. Наиболее точные угольники — класса 0. Точные угольники с фасками называются лекальными (рис. 3,а, б). Для проверки прямых углов угольник накладывают на проверяемую деталь и определяют правильность обработки проверяемого угла на просвет. При проверке наружного угла угольник накладывают на деталь его внутренней частью (рис. 3,в), а при проверке внутреннего угла — наружной частью. Наложив угольник одной стороной на обработанную сторону детали, слегка прижимая его, совмещают другую сторону угольника с обрабатываемой стороной детали и по образовавшемуся просвету судят о точности выполнения прямого угла (рис. 3,г). Иногда размер просвета определяют с помощью щупов. Необходимо следить за тем, чтобы угольник устанавливался в плоскости, перпендикулярной к линии пересечения плоскостей, образующих прямой угол (рис. 3,5). При наклонных положениях угольника (рис. 3, е, ж) возможны ошибки замеров.  Рис. 4. Малки и угломеры: а — простая малка; б — двойная малка; в — примеры применения малок; г — простой угломер; б — оптический угломер Простая малка (рис. 4,а) состоит из обоймы и линейки, закрепленной шарнирно между двумя планками обоймы. Шарнирное крепление обоймы позволяет линейке занимать по отношению к обойме положение под любым углом. Малку устанавливают на требуемый угол по образцу детали или по угловым плиткам. Требуемый угол фиксируется винтом с барашковой гайкой. Простая малка служит для измерения (переноса) одновременно только одного угла. Универсальная малка служит для одновременного переноса двух или трех углов. Двойная малка состоит из двух линеек (рис. 4,б), соединенных шарнирно с рычагом. Конец линейки срезан под углом 45°, а концы линейки — под углом 30 и 60°. Линейка и рычаг имеют продольные прорези, по которым перемещается винт; винт может быть закреплен в различных местах прорези. При измерении углов линейки двойной малки устанавливают под углом, который требуется проверить (рис. 4,в). Если необходимо проверить сразу два-три угла, то рычаг также устанавливают под нужным углом. Когда малка установлена на определенный угол и винты закреплены, ее накладывают на деталь и просматривают на свет, наблюдая, совпадают ли грани линеек малки с поверхностями детали или нет. В процессе проверки не следует сильно нажимать малкой на деталь, так как этим можно сбить установку линеек. Если при наложении малки на деталь между гранями линеек и поверхностями детали заметны просветы, это значит, что деталь изготовлена неправильно. Малка особенно удобна в тех случаях, когда по готовой (образцовой) детали требуется изготовить ряд других, подобных ей. В этом случае малку устанавливают по образцовой детали, а все новые детали проверяют по этой установке. С помощью угольников и малки можно лишь проверить правильность выполнения заданных углов, но судить о величине отклонения нельзя. Угольники и малки изготовляют из углеродистых инструментальных сталей У7 и У8 с последующей закалкой. Для измерения или разметки углов, для настройки малок или определения величины перенесенных ими углов пользуются угломерными инструментами с независимым углом. К таким инструментам относятся транст портиры и угломеры. Транспортиры обычно применяются для измерения и разметки углов на плоскости. Угломеры бывают простые и универсальные. Простой угломер состоит из линейки и транспортира (рис. 4,г). При измерениях угломер накладывают на деталь так, чтобы линейка и нижняя часть полки транспортира совпадали со сторонами измеряемой детали. Величину угла определяют по указателю, перемещающемуся по шкале транспортира вместе с линейкой. Простым угломером можно измерять величину углов с точностью 0,5—1°. Оптический угломер состоит из корпуса (рис. 4,5), в котором закреплен стеклянный диск со шкалой, имеющей деления в градусах и минутах. Цена малых делений. С корпусом жестко скреплена основная (неподвижная) линейка. На диске смонтированы лупа, рычаг и укреплена подвижная линейка. Под лупой параллельно стеклянному диску расположена небольшая стеклянная пластинкй, на которой нанесен указатель, ясно видимый через окуляр. Линейку можно перемещать в продольном направлении и с помощью рычага закреплять в нужном положении. Во время поворота линейки в ту или другую сторону будут вращаться в том же направлении диск и лупа. Таким образом, определенному положению линейки будет соответствовать вполне определенное положение диска и лупы. После закрепления линеек зажимным кольцом, наблюдая через лупу, производят отсчет показаний угломера. Оптическим угломером можно измерять углы от 0 до 180°. Допускаемые погрешности показания оптического угломера ±5’. Поверочные линейки служат для проверки плоскостей на прямолинейность. В процессе обработки плоскостей чаще всего пользуются лекальными линейками. Они подразделяются на линейки лекальные с двусторонним скосом, трехгранные и четырехгранные (рис. 5, а). Лекальные линейки изготовляют с высокой точностью, они имеют тонкие ребра с радиусом закругления 0,1—0,2 мм, благодаря чему можно весьма точно определить отклонение от прямолинейности по способу световой щели (на просвет). Для этого линейку своим ребром устанавливают на проверяемую поверхность детали против света (рис. 5,6). Имеющиеся отклонения от прямолинейности будут при этом заметны между линейкой и поверхностью детали. При хорошем освещении можно обнаружить отклонение от прямолинейности величиной от 0,005 до 0,002 мм. Лекальные линейки изготовляют длиной от 25 до 500 мм из углеродистой инструментальной или легированной стали с последующей закалкой. Хранение измерительного инструмента и уход за ним. Точность и долговечность инструмента зависят не только от качества изготовления и умелого обращения, но также и от правильного хранения и ухода за ним.  Рис. 5. Конструктивные формы (а) лекальных линеек и приемы пользования ими Простейший измерительный инструмент хранится обычно в ящике верстака, где его располагают в определенном порядке по типам инструмента и размерам. Штангенциркули и лекальные линейки хранятся в специальных футлярах с закрывающимися крышками. Для предохранения инструмента от ржавчины его смазы-мают тонким слоем чистого технического вазелина, предварительно хорошо протерев сухой тряпкой. Перед употреблением инструмента смазка удаляется чистой тряпкой или промыванием в бензине. При появлении пятен ржавчины инструмент необходимо положить на сутки в керосин, после чего промыть бензином, насухо протереть и снова смазать. |