Контур регулирования уровня металла в промежуточном ковше мнлз

Скачать 460.85 Kb. Скачать 460.85 Kb.

|

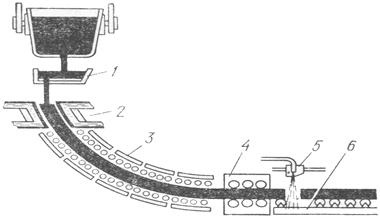

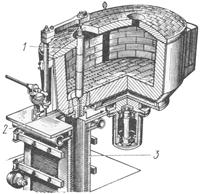

1.2 Автоматизация процесса. Задачи управленияСпособ непрерывной разливки металла в машинах непрерывного литья заготовок (МНЛЗ) заключается в том, что жидкий металл из разливочного ковша через промежуточную емкость (промежуточный ковш) непрерывно поступает в водоохлаждаемый кристаллизатор. В кристаллизатор перед началом разливки вводится «затравка», являющаяся дном для первой порции металла. Затравка тянущими механизмами перемещается вниз, увлекая с собой формирующийся слиток. В кристаллизаторе затвердевает только наружная оболочка слитка, а полная кристаллизация осуществляется ниже кристаллизатора, в зоне вторичного охлаждения, за счет форсированного охлаждения поверхности литой заготовки. Охлаждение слитка в этой зоне осуществляется либо подачей воды непосредственно на слиток, либо путем установки водоохлаждаемых экранов. При дальнейшем движении полностью затвердевший слиток разрезается на мерные длины. Крупные заготовки разрезаются газокислородными резаками, которые во время реза перемещаются вместе со слитком [3]. Широкое распространение метода непрерывной разливки обусловили следующие ее преимущества: 1. Уменьшение на (10-20 %) расхода металла на 1 т годного проката вследствие снижения обрези головной и донной (хвостовой) частей слитка, обрезь при прокатке уменьшается также в связи с тем, что обрези и раскрою подвергается как бы одна длинная заготовка, а не много слитков, каждый из которых может отличаться по массе, величине усадочной раковины и т. п. 2. Оптимальное сочетание работы современных прокатных станов и кристаллизации слитка. Например, для достижения высоких технико - экономических показателей современный листопрокатный стан должен получать слябовые заготовки массой 50-60 т; отливать слитки такой массы затруднительно по ряду причин и, прежде всего потому, что слитки такой массы характеризуются развитыми ликвационными явлениями, для получения таких слитков необходимо соответствующее крановое оборудование в разливочных пролетах, строительство глубоких нагревательных колодцев и прочие приспособления. 3. Снижение капитальных затрат на сооружение металлургического завода (исключается парк изложниц, отделение для их подготовки и извлечение из них слитков, крупные дорогостоящие прокатные станы блюминги и слябинги, на которых слитки обычно обжимаются на заготовки для последующей прокатки). 4. Уменьшение энергетических затрат (как для нагрева металла под прокатку, так и для работы обжимных станов). 5. Повышение производительности и улучшение условий труда (исключается ряд тяжелых и трудоемких операций по установке изложниц, уборке и т. п.), создание предпосылок для полной автоматизации и механизации процесса разливки, уменьшение числа обслуживающего персонала. 6. Увеличение степени однородности металла, улучшение его качества благодаря ускорению затвердевания. МНЛЗ могут применяться в любом сталеплавильном производстве, но большей частью они используются для разливки стали в кислородно – конвертерных цехах.  Рисунок 1.2 - Машина непрерывного литья заготовок криволинейного типа: 1 - промежуточный ковш; 2 - кристаллизатор; 3 - зона вторичного охлаждения; 4 - тянущие ролики; 5 - машина газовой резки; 6 - горизонтальный рольганг.  Рисунок 1.3 – Промежуточная емкость МНЛЗ: 1 - стопор; 2 - дозирующий стакан; 3 - кристаллизатор. Металл от сталеплавильного агрегата подается к МНЛЗ в сталеразливочных ковшах различной емкости. Поступление металла из ковша в промежуточный ковш происходит через донный разливочный стакан, перекрываемый для регулирования потока металла стержнем – стопором, футерованным огнеупором. Промежуточное разливочное устройство (ковш) предотвращает попадание шлака в кристаллизатор и должно обеспечивать подачу спокойной струи жидкой стали и возможность регулировать поступление металла в кристаллизатор. Стенки промежуточного ковша выполняются наклонными с откосом, как правило 1:10. Подача металла из промежуточного ковша в кристаллизатор осуществляется в основном двумя методами: через донные стаканы – дозаторы (с постоянным сечением) и через донные стаканы с регулированием потока металла стопором или шиберным затвором. Наибольшее распространение имеет второй метод, но он обладает следующими недостатками: плохая организация струи жидкого металла, что влияет на качество слитка, низкая стойкость огнеупорных материалов стопорной пары (стакан – стопор); изменения расходной характеристики стопорной пары в процессе разливки; значительные люфты в кинематических соединениях, ухудшающих качество регулирования[4]. |