К = 12,1 = 12,1 – что соответствует среднесерийному производству.

зо 1

У нас групповая форма организации производства. Количество деталей в партии (n, шт.) для одновременного выпуска определяется упрощенным способом по формуле 8:

𝑛 = 𝑁∙𝑎 , (8)

254

где α – периодичность запуска, в днях (6 дней);

254 – количество рабочих дней в году. Подставляем значения в формулу 8:

𝑛 = 400∙6 = 9 шт.

254

Исходя из исходных и полученных значений, а именно: коэффициент закрепления операций (Кзо), количество деталей в партии (n, шт.), масса детали (Мд, кг), можно сделать вывод, что выпуск детали имеет характер среднесерий- ного производства.

Анализ исходных данных (рабочего чертежа детали)

Исходными данными, согласно заданию, является рабочий чертеж детали со всеми необходимыми техническими требованиями.

На основе технических требований сформулированы следующие техно- логические задачи:

Обеспечить точность ответственных размеров:

68h6 – по IT6;

М8-7H, М6-7H, М24х2-7H, 150Н7 – по IT7;

420h8 – по IT8;

остальных – по IT11-12.

2. Обеспечить точность взаимного расположения:

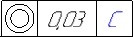

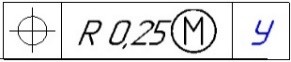

– допуск соосности оси основных отверстий 68h6, 150H7 – допуск соосности оси основных отверстий 68h6, 150H7

относительно базы С не более 0,03 мм;

| |

|

|

|

|

|

ДП 44.03.04.121. ПЗ

|

Лист

|

|

|

|

|

|

14

| |

Змн.

|

Арк.А

|

№ докум.№

|

Подпись

|

Дата

|

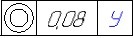

– допуск соосности оси основных отверстий 420h8, 68h6 – допуск соосности оси основных отверстий 420h8, 68h6

относительно базы У не более 0,08 мм;

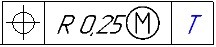

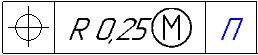

– допуск позиционирования отверстий М8-7H относи- тельно базы Т; – допуск позиционирования отверстий М8-7H относи- тельно базы Т;

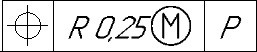

– допуск позиционирования отверстий М8-7H относи- тельно базы Р; – допуск позиционирования отверстий М8-7H относи- тельно базы Р;

– допуск позиционирования отверстий М8-7H относи- тельно базы У; – допуск позиционирования отверстий М8-7H относи- тельно базы У;

– допуск позиционирования отверстий М8-7H относи- тельно базы П; – допуск позиционирования отверстий М8-7H относи- тельно базы П;

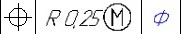

– допуск позиционирования отверстий М6-7H относи- тельно базы Ф; – допуск позиционирования отверстий М6-7H относи- тельно базы Ф;

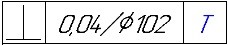

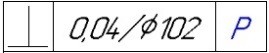

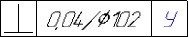

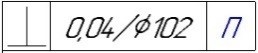

– допуск перпендикулярности плоскостей 122±0,5 отно- сительно базы Т не более 0,04 мм на 102; – допуск перпендикулярности плоскостей 122±0,5 отно- сительно базы Т не более 0,04 мм на 102;

– допуск перпендикулярности плоскостей 122±0,5 отно- сительно базы Р не более 0,04 мм на 102; – допуск перпендикулярности плоскостей 122±0,5 отно- сительно базы Р не более 0,04 мм на 102;

– допуск перпендикулярности плоскостей 122±0,5 отно- сительно базы У не более 0,04мм на 102; – допуск перпендикулярности плоскостей 122±0,5 отно- сительно базы У не более 0,04мм на 102;

– допуск перпендикулярности плоскостей 122±0,5 отно- сительно базы П не более 0,04мм на 102; – допуск перпендикулярности плоскостей 122±0,5 отно- сительно базы П не более 0,04мм на 102;

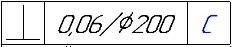

– допуск перпендикулярности плоскостей 122±0,5 отно- сительно базы С не более 0,06мм на 200. – допуск перпендикулярности плоскостей 122±0,5 отно- сительно базы С не более 0,06мм на 200.

3. Обеспечить качество поверхностного слоя: Шероховатость базовых поверхностей отверстий: Ra 0,32 – 68h6; 150Н7;

Ra 2,5 – 71+0,4; 32,3+0,31; 154+0,53;

| |

|

|

|

|

|

ДП 44.03.04.121. ПЗ

|

Лист

|

|

|

|

|

|

15

| |

Змн.

|

Арк.А

|

№ докум.№

|

Подпись

|

Дата

|

Rz 20 – М24х2-7Н; М8-7Н; М6-7Н; 420h8.

4. Обеспечить выполнение других технических требований, указанных на чертеже:

Размеры, обработанные по сопрягаемой детали.

Справочные размеры.

Выполнен технический контроль чертежа и в процессе анализа, в соот- ветствии с экономической точностью поверхностей при различных МОП, каких-либо изменений в чертёж детали внесено не было.

| |

|

|

|

|

|

ДП 44.03.04.121. ПЗ

|

Лист

|

|

|

|

|

|

16

| |

Змн.

|

Арк.А

|

№ докум.№

|

Подпись

|

Дата

|

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

Выбор исходной заготовки и метода её получения

Выбор заготовки для дальнейшей механической обработки является одним из важнейших этапов проектирования технологического процесса изго- товления детали. От правильности выбора заготовки, управления её форм, размеров, припусков на обработку, точности размеров и твёрдости материала в значительной степени зависят характер и число операций или переходов, трудоёмкость изготовления детали, величина расхода материала и инструмента и, в итоге, стоимость изготовления детали.

На выбор заготовки влияют следующие факторы: назначение детали, материал, технические условия, объём выпуска и тип производства, тип и конструкция детали, размеры детали и оборудования, экономичность изготов- ления заготовки.

Для среднесерийного производства в данной работе будет использоваться метод литья в кокиль.

Литьё в кокиль экономически целесообразно при величине партии не менее 300-500 шт. для мелких отливок и 30-50 шт. для крупных отливок. Этим способом можно получать отливки массой 0,25-7т. Параметр шероховатости Ra 20-2,5.

Литье в кокиль – это технологический процесс изготовления отливок путем заливания металлического расплава в многооборотные формы, выпол- ненные из металла (сталь, чугун и пр.).

Кокиль для литья – это многооборотная форма, изготавливаемая из металла. Несмотря на то, что такие формы могут использовать для получения отливок разных форм, их принципиальная конструкция одинакова. В состав кокиля для литья входят полуформы, плита, различные вставки и литейные стержни. С помощью последних происходит формирование отливки. Для его центрирования и соединения применяют штыри. Непосредственно перед

| |

|

|

|

|

|

ДП 44.03.04.121. ПЗ

|

Лист

|

|

|

|

|

|

17

| |

Змн.

|

Арк.А

|

№ докум.№

|

Подпись

|

Дата

| |

Скачать 0.67 Mb.

Скачать 0.67 Mb.