Чирва А.. КП. 513560. 23. 02. 06. 01. 51. 003. 2017. Пз изм. Лист докум Подпись Дата

Скачать 0.7 Mb. Скачать 0.7 Mb.

|

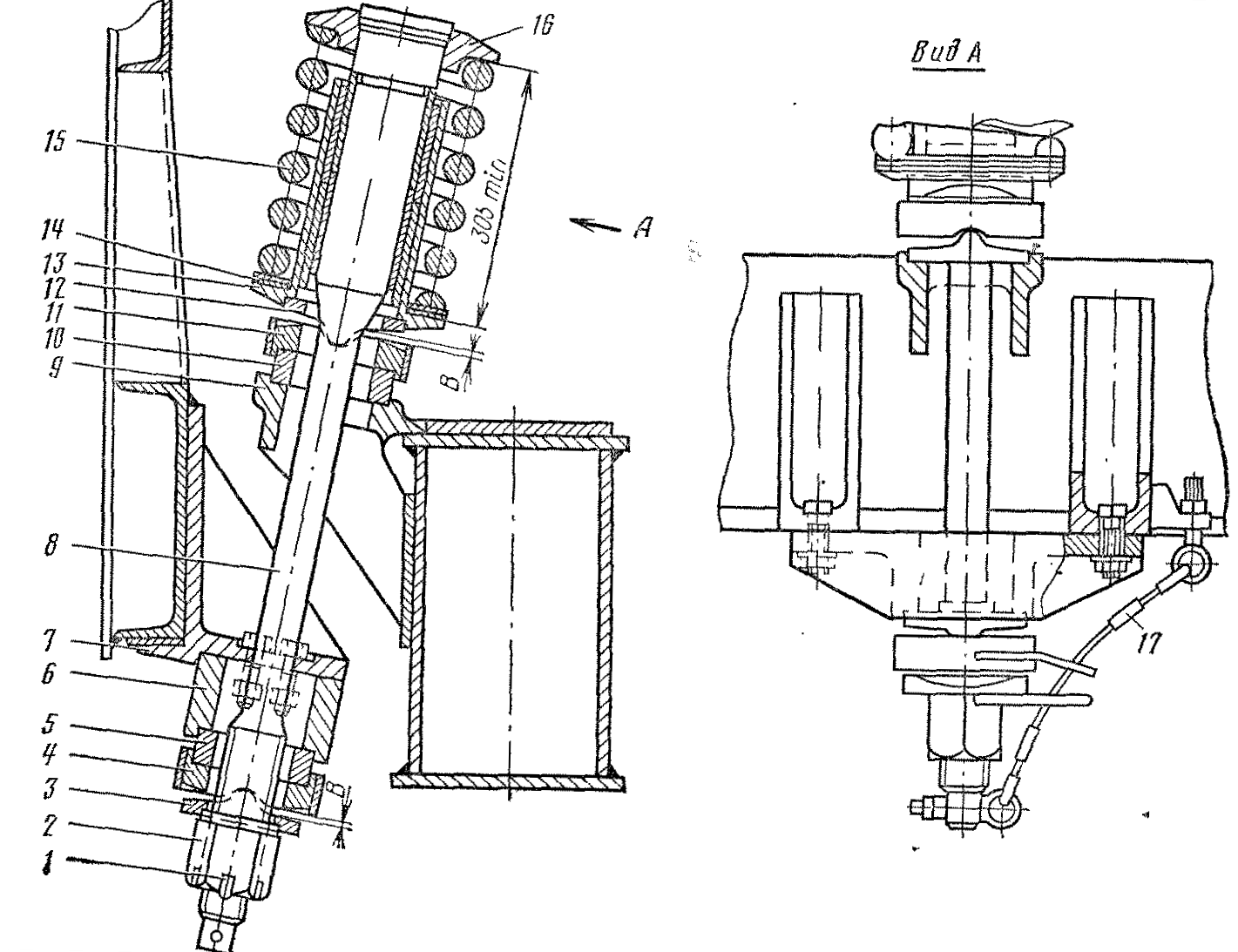

КонструкцияЭлектровоз имеет стальной кузов вагонного типа с главной рамой, на которую устанавливаются пластиковая блок-кабина управления и комплект оборудования. Ходовая часть исполнена с опорно-осевым подвешиванием тяговых электродвигателей с моторно-осевыми подшипниками скольжения. В электровозе применены усовершенствованные тяговые электродвигатели НБ-514Д, электрическое рекуперативное торможение, а также микропроцессорная система управления, обеспечивающая ручное и автоматическое управление движением, диагностику параметров движения и работы всего оборудования электровоза. По расположению оборудования и электрической схеме электровозы Э5К похожи на электровоз ВЛ85, на базе которого и были созданы. От ВЛ85 они отличаются применением технических решений, уже опробованных на электровозах семейства ЭП1 — более экономичной системой вентиляции, конденсаторным запуском вспомогательных двигателей с возможностью их работы в режиме низкой скорости (ПЧФ), применением микропроцессорной системы управления и диагностики. Однако конденсаторный запуск вспомогательных машин, на электровозах ВЛ используемый как резервный, а на ЭП1 и Э5К как основной, впоследствии был дополнен системой с использованием пускового двигателя ПД (то же самое, что фазорасщепитель на ВЛ60, ВЛ80 и ВЛ85), с последующей модернизацией ранее выпущенных локомотивов. В отличие от электровозов ВЛ, на ЭС5К в качестве фазорасщепителя применена не специальная машина, а двигатель такого же типа, как для привода вентиляторов — НВА-55. В электровозе установлены следующие системы безопасности движения: КЛУБ-У, САУТ-ЦМ/485 и ТСКБМ. Усовершенствованы конструкция кабины управления, установлены термоэлектрические кондиционеры и панельные нагреватели, в целом улучшены условия работы локомотивной бригады (электровоз оборудован холодильником и сантехническим оборудованием). На 3ЭС5К впервые применили усовершенствованный тяговый электродвигатель постоянного тока НБ-514Б, вместо НБ-514, ранее используемого на ВЛ-85. В новом моторе улучшена изоляция и конструкция катушек дополнительных полюсов статора. Питающее напряжение от контактной сети поступает через несимметричный пантограф новой конструкции, представляющую собой складывающуюся букву "Г". Он лучше применявшегося ранее симметричного тем, что подпружиненная часть легче, поэтому токоприёмник во время движения быстрее перемещается по вертикали вслед за контактным проводом, что уменьшает искрение и связанные с ним потери мощности, а также радиопомехи. На электровозе применён специально спроектированный тяговый трансформатор ОНЦЦЭ-4350/2 с меньшим рассеянием электромагнитного поля, приводящим к дополнительным потерям мощности. В то же время используются применяемые ранее на электровозах переменного тока выпрямительно-инверторные преобразователи типа ВИП 4000М. Они обеспечивают преобразование однофазного переменного тока в постоянный и плавное регулирование напряжения, подаваемого на тяговые электродвигатели. С помощью ВИП 4000М при электрическом торможении имеется возможность рекуперации, т.е. возврата вырабатываемой электромоторами тележек электроэнергии в контактную сеть. Поскольку на электровозе 3ЭС5К установлены тяговые электродвигатели постоянного тока, то при электроторможении и включении электродвигателей в режим генераторов они вырабатывают постоянное напряжения, которое с помощью ВИП 4000М и управляющего микропроцессора преобразуется в переменное напряжение частотой 50 Гц. Фазу вырабатываемого переменного напряжения микропроцессор согласует с фазой напряжения на контактном проводе, благодаря чему вырабатываемая в тяговых электродвигателях электроэнергия возвращается в контактную сеть. При этом происходит торможение всего состава только двигателями электровоза, что снижает износ тормозных колодок у всех вагонов состава. Тормозное усилие в локомотиве 3ЭС5К больше, чем в ВЛ80С на 6-12 %, а средняя потребляемая мощность меньше на 15-18 %. Все агрегаты нового локомотива соединены таким образом, что управлять "Ермаком" можно из кабины любой секции, причём, как вручную, так и автоматически. При этом обеспечиваются различные режимы ведения поезда, а также диагностика параметров движения и работы всего оборудования электровоза. Система автоматического торможения поезда повышает безопасность движения и облегчает управление локомотивом. "Ермак" может работать по системе многих единиц, т.е. в сцепке с другим локомотивом, а также с одной дополнительной секцией (бустером). В первом случае он из 8-осной машины 2ЭС5К превращается в 16-осную, а во втором - в 12-осную. Примерно в той же пропорции возрастает и тяговое усилие электровоза, и его провозная способность. Промежуточная секция - бустер - с обеих сторон оснащена межсекционными переходами, что позволяет переходить из одной кабины в другую, в отличие от трехсекционных ВЛ11 и ВЛ80с. Большое внимание разработчики уделили комфорту работы локомотивной бригады, оснастив электровоз кондиционером, холодильником и сантехническим оборудованием. В кабине с помощью системы микроклимата поддерживается постоянная температура. По стенам и полу кабины разместили нагревательные панели общей мощностью 7 кВт. Кардинально изменили систему отопления кабины. Зимой параметры микроклимата обеспечиваются двумя калориферами, работающими как обогреватели и подающими нагретый воздух в зону двери. Улучшили вентиляцию кабины, при этом вдвое сократили число вентиляторов и существенно снизили затраты энергии на охлаждение тягового оборудования. Электрообогревателями снабдили лобовое и боковые стёкла, а также зеркала заднего вида, причём, последние, снабдили электроприводом поворота. Перед лобовым стеклом расположили два пульта управления для машиниста и помощника. Оба, скорее, напоминают рабочее место оператора ЭВМ. Для магистрального электровоза "Ермак" впервые в отечественной практике спроектировали кабину из стеклопластика с несущим металлическим каркасом, своеобразным поясом безопасности для локомотивной бригады. Чтобы снизить лобовое сопротивление, применили обтекатель кабины, придав локомотиву современный вид. Увеличили площадь остекления кабины, улучшая комфорт, установили стеклоочистители пантографного типа с электроприводом, боковые стёкла оборудовали стеклоподъёмниками. 2 Назначение люлечного подвешивания электровоза 3с5к «Ермак» На электровозах 3ЭС5К «Ермак» передача вертикальной нагрузки от кузова на тележку осуществляется люлечным подвешиванием. Люлечное подвешивание уменьшает горизонтальные ускорения на кузове и боковое давление электровоза на путь и служит для передачи вертикальной нагрузки от кузова на раму тележки и поперечных усилии между кузовом и рамой. Конструкция. Основной деталью люлечного подвешивания является стержень 8, к нижней части которого приложена вертикальная нагрузка от кузова.  Рисунок 1 – Люлечное подвешивание кузова Кузов своими кронштейнами 7 через балансир 6 устанавливается на нижний шарнир люлечного подвешивания, состоящий из опор 5, 3 и прокладки 4. Нижний шарнир удерживается на стержне гайкой 2, которая стопорится шплинтом 1. Люлечное подвешивание имеет страховочный трос 17, который предотвращает падение деталей нижнего шарнира при обрыве стержня. Вертикальная нагрузка через съемную шайбу 16 стержня, пружину 15, фланец стакана 13 , и верхний шарнир, состоящий из двух опор 10, 12 и прокладки 11, передается на раму тележки (кронштейн 9). Для равенства нагрузок от массы кузова пружины 15 тарируют под нагрузкой 7000 кгс, при этом высота пружины должна быть 310±1 мм; при меньшей высоте пружины размер В регулируют прокладками 14. Шарниры люлечного подвешивания обеспечивают колебательное движение стержня, вызванное горизонтальными поперечными перемещениями кузова и поворотом тележки относительно кузова. Динамические нагрузки воспринимаются пружиной 15. Стержень 8 и стакан 13 внутри облицованы втулками. Так как люлечные подвески имеют наклон (11°25'), то вес кузова создает горизонтальные поперечные силы, равные по величине и направленные навстречу. При поперечном перемещении тележки относительно кузова углы наклона подвесок становятся различными, а горизонтальные составляющие одинаковыми. Результирующая сила стремится вернуть тележку в исходное положение. Горизонтальные усилия от кузова на тележку передаются люлечным подвешиванием при поперечном отклонении кузова до 15 мм от среднего положения и люлечным подвешиванием в параллель с горизонтальным упором при перемещении кузова от 15 до 30 мм.  Рисунок 2 – Упоры люлечного подвешивания Горизонтальный упор состоит из крышки 1, пружины 2, корпуса 3 и регулировочных прокладок 4, позволяющих выдерживать зазор Б в заданных пределах. Корпус и крышка облицованы внутри втулками. Крышка упора с внешней стороны имеет вкладыш, выполненный из марганцовистой стали, который непосредственно входит в контакт с накладкой на боковине рамы тележки при восприятия горизонтальных усилий. Накладка 5 рамы тележки термообработана до твердости 35—45 HRC. После сжатия пружины 2 на рабочий ход 15+3 мм упор работает как жесткий ограничитель. Для ограничения вертикальных колебаний кузова относительно тележки и предотвращения смыкания витков пружины люлечного подвешивания служит вертикальный упор, который состоит из крышки 6, резиновой шайбы 7, корпуса 8, регулировочных шайб 9, с помощью которых выдерживают зазор А в заданных пределах. Горизонтальный и вертикальный упоры крепятся к кузову на шпильках. Техническая характеристика люлечного подвешивания Статическая нагрузка на пружину ....................................................... 7000 кгс Прогиб пружины пол статической нагрузкой ......................................77 мм Жесткость пружины люлечного подвешивания ..................................91 кгс/мм Жесткость упора бокового ограничителя ........................................... 183 кгс/мм Марка стали пружины люлечного подвешивания ............................60С2ХФА 3 Технология ремонта люлечного подвешивания Перед разборкой проверяют наличие на деталях бирок, меток спаренности и при необходимости восстанавливают их. Тщательно осматривают детали люлечного подвешивания, чтобы убедиться в отсутствии ослабления посадки втулок. Замеряют зазоры, определяют место и характер износа трущихся деталей в рабочем положении. Во всех случаях разборку люлечного подвешивания начинают с того, что с хвостовика стержня 6 свинчивают гайку 1 и последовательно снимают смонтированные детали. Затем вынимают из кронштейнов на рамах кузова и тележки стержень со стаканом 7, пружиной 9, опорами 2, 5 к прокладками 3 в сборе с трубками и регулировочными прокладками 8.  Рисунок 3 – Ремонт люлечного подвешивания кузова Тщательно очищенные и обмытые детали разобранного люлечного подвешивания обмеряют, осматривают и устанавливают объем ремонта или необходимость замены. Путем обстукивания молотком проверяют плотность посадки втулок на стержне 6 и в стакане 7. Ослабшие втулки должны быть спрессованы. При необходимости разрешается их для этой цели нагревать открытым пламенем. Предварительно необходимо срезать сварные швы в местах прихватки втулок. Диаметры напрессованных на стержень и запрессованных в стакан втулок замеряют в трех сечениях (но краям и в середине втулки) и по разности средних размеров вычисляют зазор между втулками. Если суммарный зазор превышает 2 мм, втулки необходимо заменить. Новые втулки, изготовленные из высокомарганцовистой стали 110Г13Л, монтируют с предварительным нагревом стакана, если втулка устанавливается в него. Если же втулка монтируется на стержне, то подогревают втулку. При посадке втулок натяг должен быть 0,02— 0,16 мм, а суммарный зазор между ними - от 0,12 до 0,6 мм. Торцы втулок приваривают электродом ЭА-1. У стержня подвески выявляют внутренние и наружные дефекты, проверяют состояние круглой резьбы на его хвостовике. Стержни, имеющие выработанные поверхности, трещины, износ резьбы более 1 мм, заменяют; ремонтировать их сваркой нельзя. Следует иметь в виду, что выработка на стержнях свидетельствует о неправильной установке кулачковых опор на подкладках. Размеры опорных поверхностей бортов стакана и верхней шайбы 10 под пружину подвески при износе более 4 мм восстанавливают наплавкой электродом Э42А с последующей механической обработкой. Тщательно проверяют состояние и размеры опорных поверхностей по радиусам и глубину желобов в прокладках. В случае износа этих поверхностей более 2 мм их также разрешается восстанавливать электронаплавкой с последующей механической обработкой. Поверхности кулачков и желобов подвергают закалке токами высокой частоты. Их твердость должна быть 45—62 единицы по Роквеллу. Зазор П между опорой и прокладкой должен быть не менее 6 см. Очищенную и промытую пружину подвески подвергают осмотру и проверке на разметочной плите. Пружины подлежат замене при наличии трещин, отколов, изломов витков. Их также необходимо заменить, если высота пружины в свободном состоянии менее 366 мм, отклонение от перпендикуляра к опорному витку при проверке угольником и щупом на плите более 4 мм, непараллельность опорных поверхностей более 2 мм, протертости и коррозионные повреждения превышают 10% площади сечения прутка. Пружину испытывают на прессе под нагрузкой 66,8 кН (6680 кгс), измеренную при этом высоту пружины выбивают на бирке либо торце пружины и вписывают в паспорт электровоза. После испытания годную пружину окрашивают черной эмалью. При сборке люлечного подвешивания отремонтированные детали устанавливают на прежние места согласно записям в паспорте электровоза. Особенно это касается пружин с дополнительными прокладками, толщина которых была определена на заводах при развеске электровоза. Монтаж люлечного подвешивания выполняют в такой последовательности. Подбирают пружины 9 с комплектом регулировочных прокладок 8 так, чтобы общая их высота под тарировочной (испытательной) нагрузкой 70 кН (7000 кгс) составляла 310±1 мм. Для подсчета требуемой толщины прокладок из указанного норматива вычитают высоту пружины под испытательной нагрузкой, При высоте ее 309 - 311 мм регулировочные прокладки на борт стакана 7 не ставят. Подобранные пружины с прокладками комплектуют со стержнем 6 верхней опорной шайбой 10 и с помощью специального захвата транспортируют к месту установки. На кронштейнах рам тележек монтируют опоры 4, 2 и прокладки с трубой 3 так, чтобы кулачки опор 2 обязательно находились в желобах прокладок. Затем все восемь собранных комплектов люлечных подвесок монтируют на рамах тележек. Для этого хвостовики стержней подвесок пропускают через отверстия в кронштейнах рамы тележки и закрепляют их проволокой так, чтобы при опускании кузова стержни подвески его не касались. Подкатив тележки под поднятый на домкратах кузов, его несколько опускают до уровня, обеспечивающего возможность крепления балансиров к раме кузова. При этом необходимо следить за вхождением стержней люлечного подвешивания в пазы кронштейнов на раме кузова. Надо также следить за сочленением и взаимным расположением опор 2 и прокладок 3 на раме тележки. Правильность сочленения опор необходимо контролировать через люки в полу кузова с помощью зеркала и подсветки. Неправильное расположение кулачков опор в прокладках является основной причиной образования выработки, а также излома стержней и пружин люлечного подвешивания при эксплуатации электровозов. После этого устанавливают балансиры на раме кузова и завершают сборку установкой на хвостовики стержней опор 2 и 4, прокладки 3 с трубой, навертыванием и шплинтовкой гаек. По окончании сборки высота пружины вместе с прокладками должна быть в пределах 305—311 мм. После опускания кузова на тележки проверяют зазоры по вертикальным и горизонтальным ограничителям рамы. Зазор Г (рис. 5) между вертикальным ограничителем и верхней плоскостью рамы должен быть в пределах 20—30 мм. Зазор Д между вкладышем горизонтального ограничителя на кузове и накладкой на боковине рамы тележки должен быть от 15 до 18 мм. Зазоры Г и Д регулируют пакетами прокладок, толщина которых не должна превышать 50 мм. При износе вкладыша по поверхности В или накладки по поверхности Е более 5 мм их заменяют. 4 Техника безопасности при ремонте люлечного подвешивания К работе в цехе допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, проинструктированные по правилам техники безопасности, обученные безопасным приемам труда и сдавшие испытания в квалификационной комиссии и имеющие соответствующую спец. одежду. Перед началом работы бригадир обязан убедиться в исправном действии оборудования, устройств и приспособлений, применяемых в цехе. Все работники цеха обязаны убедиться в исправном состоянии инструмента, находящегося в личном пользовании. В случае выявления неисправностей, они должны быть устранены. Все работники цеха обязаны: - владеть безопасными приемами труда; - соблюдать меры пожарной безопасности, обладать практическими навыками использования противопожарного оборудования и инвентаря и знать места его нахождения; - содержать в исправном состоянии и чистоте инструмент, приспособления, инвентарь, средства индивидуальной защиты (далее - СИЗ); - внимательно следить за сигналами и распоряжениями непосредственного руководителя работ и выполнять его команды; |