ДИНАМИКА. Ремонт рессорного и люлечного подвешивания электровозов

Скачать 1.33 Mb. Скачать 1.33 Mb.

|

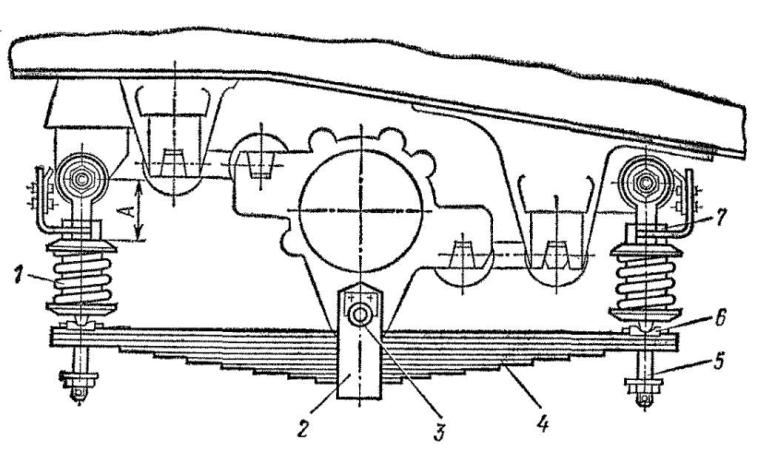

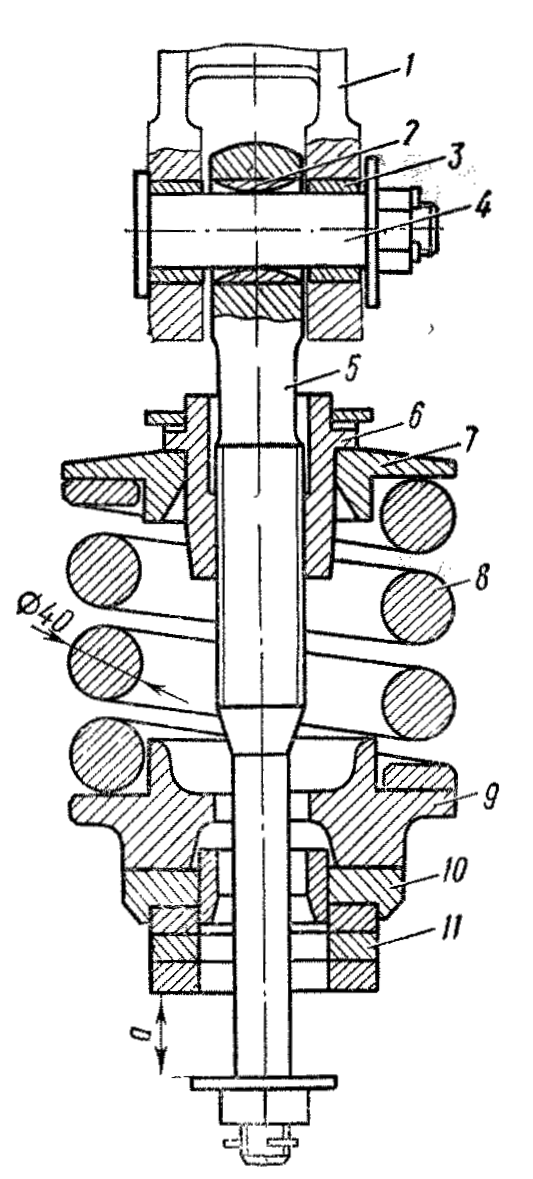

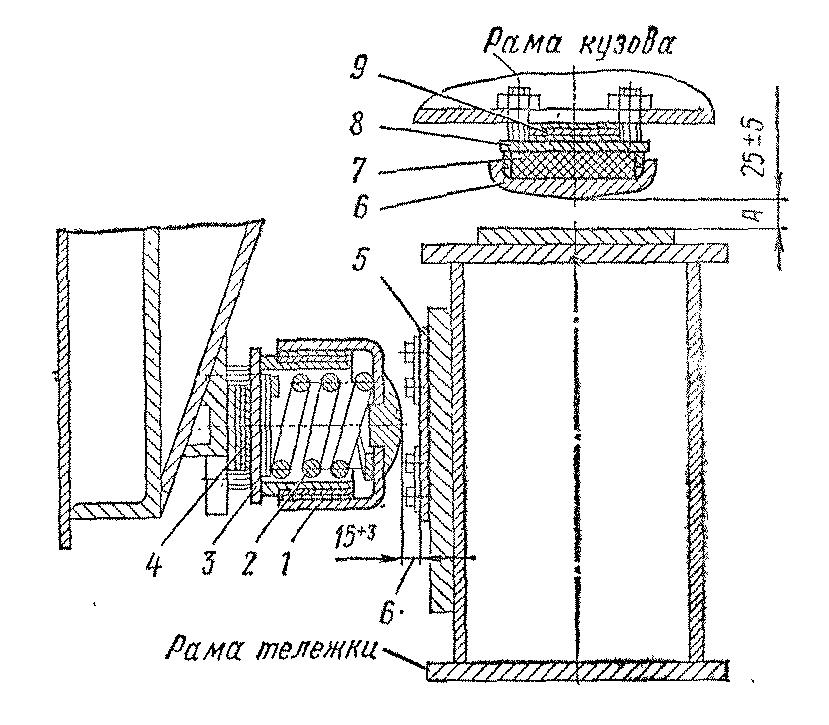

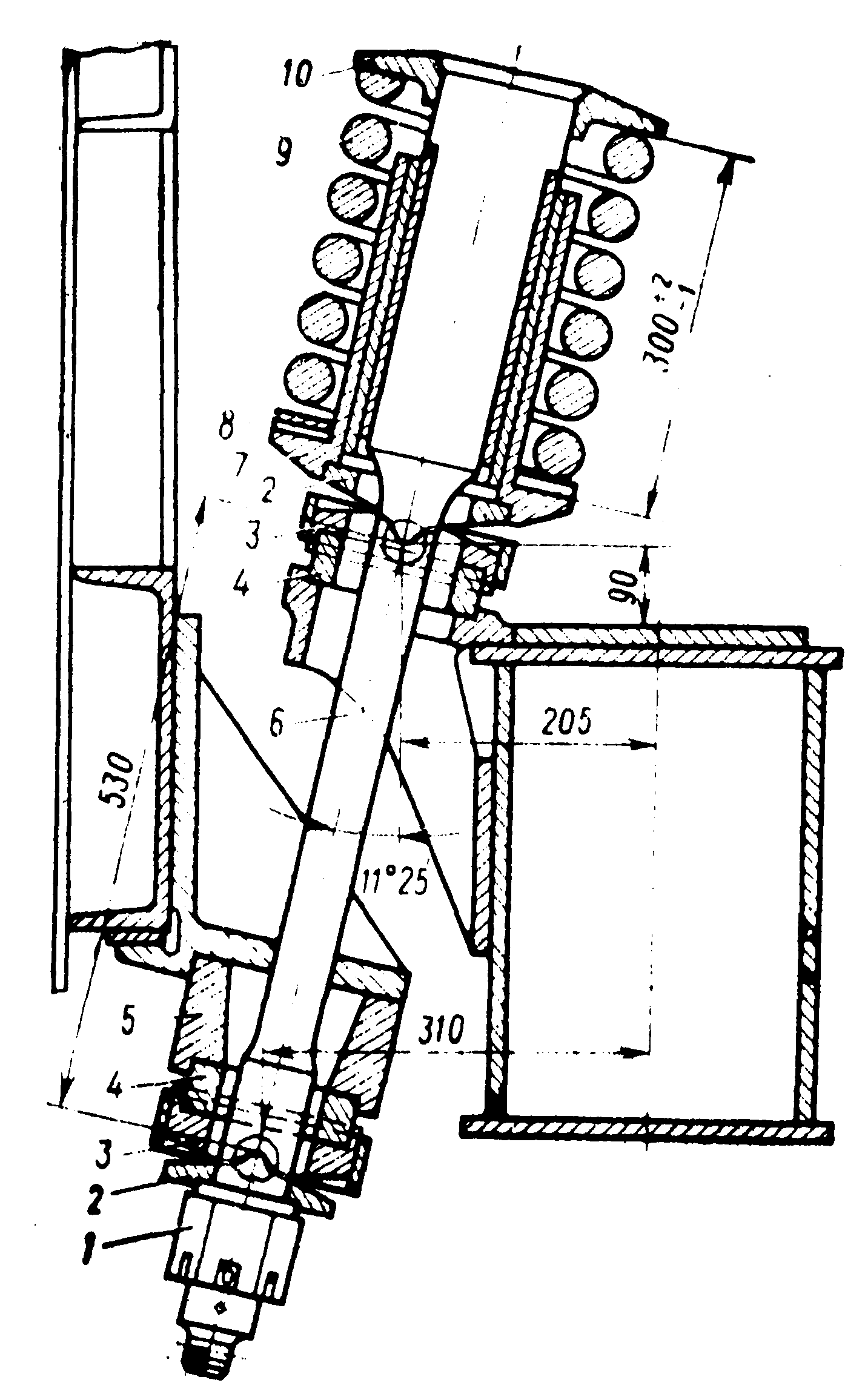

РЕМОНТ РЕССОРНОГО И ЛЮЛЕЧНОГО ПОДВЕШИВАНИЯ ЭЛЕКТРОВОЗОВ (25 листов, 5 иллюстраций, список литературы)  Содержание СодержаниеВведение …………………………………………………………………………3 1 Краткая характеристика рессорного и люлечного подвешивания …………5 1.1 Назначение и типы рессорного подвешивания ……………………………5 1.2 Устройство рессорного подвешивания электровоза ВЛ-10 ………………7 1.3 Техническая характеристика рессорного подвешивания …………………9 1.4 Назначение и устройство люлечного подвешивания ……………………...9 1.5 Техническая характеристика люлечного подвешивания …………………12 2 Технология ремонта рессорного и люлечного подвешивания ……………..13 2.1 Ремонт рессорного подвешивания …………………………………………13 2.2 Ремонт люлечного подвешивания …………………………………………17 3 Техника безопасности при ремонте рессорного и люлечного подвешивания ……………………………………21 Литература ……………………………………………………………………....26 Введение  Идея использования электрической энергии для тяги рельсового транспорта в России была практически решена в 1876 г., когда на пассажирском вагоне был установлен электрический двигатель, а в 1880 г. построен рельсовый путь для испытаний вагона в движении. Однако, несмотря на ряд практических предложений и проектов, электрические локомотивы не производились вплоть до начала электрификации железных дорог в 1924 г. Идея использования электрической энергии для тяги рельсового транспорта в России была практически решена в 1876 г., когда на пассажирском вагоне был установлен электрический двигатель, а в 1880 г. построен рельсовый путь для испытаний вагона в движении. Однако, несмотря на ряд практических предложений и проектов, электрические локомотивы не производились вплоть до начала электрификации железных дорог в 1924 г.В 1932 г. на Московском заводе «Динамо» были созданы тяговые двигатели, установленные на электровозе серии С, а затем совместно с Коломенским заводом был построен первый грузовой электровоз серии ВЛ19. Первый пассажирский электровоз был построен в 1934 г. на Коломенском заводе. Это был самый мощный в Европе электровоз, который развивал скорость 85 км/ч. На железных дорогах России эксплуатируется несколько типов электровозов. Их классификация осуществляется по роду тока, типу передач, виду работы и осевым характеристикам. По роду тока, подводимого к электровозам, различают магистральные электровозы постоянного тока с номинальным напряжением на токоприемнике З кВ, переменного однофазного тока напряжением 25 кВ, частотой 50Гц и электровозы двойного питания. В зависимости от способа передачи вращающего момента от тягового двигателя на колесные пары различают электровозы с индивидуальным и групповым приводом. При индивидуальном приводе вращающий момент передается на колесную пару от отдельного тягового двигателя. При групповом приводе вращающий момент от одного тягового двигателя передается группе колесных пар через специальный редуктор.  Большинство электровозов имеют индивидуальный привод, более удобный в эксплуатации. Большинство электровозов имеют индивидуальный привод, более удобный в эксплуатации.По роду работы электровозы подразделяются на грузовые, пассажирские и маневровые. Основными сериями грузовых электровозов постоянного тока являются ВЛП, ВЛ10, ВЛ10у и переменного тока ВЛ80к, ВЛ80р, ВЛ80т, ВЛ85. Электровоз ВЛ82М является локомотивом двойного питания. В пассажирском движении эксплуатируются электровозы постоянного тока серий ЧС2,ЧС2Т, ЧС6, ЧС7, ЧС200 и переменного тока ЧС4, ЧС4Т, ЧС8. На Коломенском и Новочеркасском заводах изготовлен восьмиосный пассажирский электровоз переменного тока ЭП200, рассчитанный на скорость движения 200 км/ч.  1 Краткая характеристика рессорного и люлечного подвешивания 1 Краткая характеристика рессорного и люлечного подвешивания1.1 Назначение и типы рессорного подвешивания Основное назначение подвешивания заключается в смягчении ударов, появляющихся при прохождении неровностей пути, распределении и выравнивании нагрузок между колесными парами и колесами. Для смягчения (амортизации) ударов в подвешивании имеются упругие элементы — рессоры и пружины. Рессорой называется упругая деталь, собранная из отдельных полос или листов. Рессору изготовляют из катаной желобчатой или гладкой рессорной стали марки 55С2 или 60С2. Листы имеют различную длину; верхние листы равной длины называют коренными, а остальные — наборными. После нарезки и механической обработки листам придают кривизну, а затем их подвергают термической обработке (закалке с отпуском). Перед сборкой рессоры на листы наносят графитовую смазку, производят сборку и надевают нагретый хомут, который затем обжимают па прессе. Упругие свойства рессоры характеризуются жесткостью (или гибкостью), а деформация под нагрузкой — прогибом. В зависимости от прогиба под расчетной нагрузкой рессоры делят на группы; на тележку устанавливают рессоры одной группы. Графитовая смазка уменьшает коэффициент трения между листами и предохраняет листы от коррозии. Однако в эксплуатации смазка высыхает и наблюдается коррозия листов. Это приводит к изменению упругих свойств рессоры и характеристик подвешивания тележки. Трение между листами способствует гашению колебаний, поэтому рессора (в отличие от пружин) характеризуется демпфирующими свойствами. Пружина - это упругая деталь, изготовленная путем навивки. Пружины изготовляют из прутков круглого сечения; материал — сталь 55С2 или 60С2.  В отличие от рессор пружина не имеет внутреннего трения и не обладает демпфирующими свойствами. Однако пружина характеризуется большой гибкостью и поэтому хорошо амортизирует небольшие удары. Пружины обычно применяют совместно с рессорами. В отличие от рессор пружина не имеет внутреннего трения и не обладает демпфирующими свойствами. Однако пружина характеризуется большой гибкостью и поэтому хорошо амортизирует небольшие удары. Пружины обычно применяют совместно с рессорами.Различают независимое (индивидуальное) и сопряженное (сбалансированное) подвешивание. Если нагрузка передается на каждую буксу через упругие элементы, не связанные с упругими элементами соседних колесных пар, то такое подвешивание называют независимым (ВЛ10, ВЛ11). При независимом подвешивании на нагрузку от колес на рельсы влияет правильность развески, состояние элементов подвешивания, колебания подрессоренных масс и др. Неравенство статических нагрузок приводит к ухудшению использовании сцепного веса, уменьшению наибольшей развиваемой силы тяги. Поэтому в эксплуатации необходима проверка правильности развески электровоза. При сопряженном подвешивании упругие элементы двух или трех колесных пар соединяют между собой балансирами, что способствует выравниванию нагрузок колесных пар. Эффект выравнивания тем больше, чем меньше масса балансиров и меньше трение в шарнирах системы подвешивания. Группа упругих элементов, соединенных между собой, создает условную точку подвешивания. Так, упругие элементы, находящиеся в одном буксовом узле при независимом подвешивании, создают одну точку подвешивания. Одну точку подвешивания дают упругие элементы двух или трех буксовых узлов, если эти элементы связаны балансирами.  1.2 Устройство рессорного подвешивания электровоза ВЛ-10 1.2 Устройство рессорного подвешивания электровоза ВЛ-10Подвешивание независимое, четырехточечное: в каждом буксовом узле имеются рессора и две пружины (см.рис.1), образующие условную точку подвешивания.  Рисунок 1 – Рессорное подвешивание электровоза ВЛ-10 Рессорное подвешивание состоит из пружины 1 и листовой рессоры 4, шарнирно подвешенной к нижней части буксы. Пружина одним концом через опору 6 опирается на конец рессоры, а другим через гайку 7 — на стойку 5, шарнирно подвешенную на кронштейне рамы тележки. Листовая рессора набрана из десяти листов пружинной стали марки 60С2, соединенных хомутом 2, имеющим отверстие под валик 3 для подвешивания к буксе. При прохождении электровозом по неровностям пути удар от колеса на подрессоренное строение передается через буксу, листовую рессору и пружину.  Нагрузка на рессору 11 (рис. 2) от кронштейна 1 рамы тележки передается через валик 4, стойку 5, гайку 6, шайбу 7, пружину 8, опору 9 и подкладку 10. Нагрузка на рессору 11 (рис. 2) от кронштейна 1 рамы тележки передается через валик 4, стойку 5, гайку 6, шайбу 7, пружину 8, опору 9 и подкладку 10.  Рисунок 2 – Передача нагрузки от рамы тележки на рессору Втулки 2 и 3 после запрессовки завальцовывают с обеих сторон. Перед сборкой валик и опорные поверхности гайки и шайбы смазывают универсальной смазкой УС-2. Отклонение рессоры от горизонтального положения не должно превышать 20 мм, а перекос стойки относительно вертикали не более 15 мм по всей ее длине. Размер а после окончательной развески должен быть не менее 15 мм. При монтаже рессорного подвешивания необходимо соблюдать следующие требования: устанавливать рессоры следует клеймом наружу, отклонение рессоры от горизонтального положения после окончательной регулировки под электровозом не должно превышать 20 мм; разница в прогибах рессор на одной тележке под испытательной нагрузкой не должна превышать 2 мм; перекос стоек относительно вертикали допускается не  более 15 мм на всей длине стойки; комплектовать тележку пружинами с разницей в прогибах под статической нагрузкой более 1мм не допускается. Все шарнирные соединения и трущиеся поверхности необходимо покрывать универсальной смазкой УС-2 ГОСТ 1033-79. более 15 мм на всей длине стойки; комплектовать тележку пружинами с разницей в прогибах под статической нагрузкой более 1мм не допускается. Все шарнирные соединения и трущиеся поверхности необходимо покрывать универсальной смазкой УС-2 ГОСТ 1033-79.1.3 Техническая характеристика рессорного подвешивания Жесткость листовой рессоры ...........................................................127 кгс/мм Жесткость одной пружины ................................................................280 кгс/мм Эквивалентная жесткость на одно колесо (без жесткости поводков) .............................................................................................103,5 кгс/мм Статический прогиб рессоры .............................................................65±5 мм Статическая нагрузка на рессору ........................................................8500 кгс Статический прогиб пружины .................................................................17 мм Статическая нагрузка на пружину .......................................................4740 кгс При (μ = 0,2-0,4 относительный коэффициент трения рессоры 4,73—9,46% 1.4 Назначение и устройство люлечного подвешивания На электровозах ВЛ10 выпуска ТЭВЗ с № 1707 и НЭВЗ с № 1297, а также на электровозах ВЛ10У передача вертикальной нагрузки от кузова на тележку осуществляется люлечным подвешиванием. Люлечное подвешивание (рис. 3) уменьшает горизонтальные ускорения на кузове и боковое давление электровоза на путь и служит для передачи вертикальной нагрузки от кузова на раму тележки и поперечных усилии между кузовом и рамой. Конструкция. Основной деталью люлечного подвешивания является стержень 8, к нижней части которого приложена вертикальная нагрузка от кузова.   Рисунок 3 – Люлечное подвешивание кузова Кузов своими кронштейнами 7 через балансир 6 устанавливается на нижний шарнир люлечного подвешивания, состоящий из опор 5, 3 и прокладки 4. Нижний шарнир удерживается на стержне гайкой 2, которая стопорится шплинтом 1. Люлечное подвешивание имеет страховочный трос 17, который предотвращает падение деталей нижнего шарнира при обрыве стержня. Вертикальная нагрузка через съемную шайбу 16 стержня, пружину 15, фланец стакана 13 , и верхний шарнир, состоящий из двух опор 10, 12 и прокладки 11, передается на раму тележки (кронштейн 9). Для равенства нагрузок от массы кузова пружины 15 тарируют под нагрузкой 7000 кгс, при этом высота пружины должна быть 310±1 мм; при меньшей высоте пружины размер В регулируют прокладками 14.  Шарниры люлечного подвешивания обеспечивают колебательное движение стержня, вызванное горизонтальными поперечными перемещениями кузова и поворотом тележки относительно кузова. Динамические нагрузки воспринимаются пружиной 15. Стержень 8 и стакан 13 внутри облицованы втулками. Шарниры люлечного подвешивания обеспечивают колебательное движение стержня, вызванное горизонтальными поперечными перемещениями кузова и поворотом тележки относительно кузова. Динамические нагрузки воспринимаются пружиной 15. Стержень 8 и стакан 13 внутри облицованы втулками.Так как люлечные подвески имеют наклон (11°25'), то вес кузова создает горизонтальные поперечные силы, равные по величине и направленные навстречу. При поперечном перемещении тележки относительно кузова углы наклона подвесок становятся различными, а горизонтальные составляющие одинаковыми. Результирующая сила стремится вернуть тележку в исходное положение. Горизонтальные усилия от кузова на тележку передаются люлечным подвешиванием при поперечном отклонении кузова до 15 мм от среднего положения и люлечным подвешиванием в параллель с горизонтальным упором (рис. 4) при перемещении кузова от 15 до 30 мм.  Рисунок 4 – Упоры люлечного подвешивания Горизонтальный упор состоит из крышки 1, пружины 2, корпуса 3 и регулировочных прокладок 4, позволяющих выдерживать зазор Б в заданных пределах. Корпус и крышка облицованы внутри втулками. Крышка упора с внешней стороны имеет вкладыш, выполненный из марганцовистой стали, который непосредственно входит в контакт с накладкой на боковине рамы тележки при восприятия горизонтальных усилий. Накладка 5 рамы тележки термообработана до твердости 35—45 HRC. После сжатия пружины 2 на рабочий ход 15+3 мм упор работает как жесткий ограничитель.  Для ограничения вертикальных колебаний кузова относительно тележки и предотвращения смыкания витков пружины люлечного подвешивания служит вертикальный упор, который состоит из крышки 6, резиновой шайбы 7, корпуса 8, регулировочных шайб 9, с помощью которых выдерживают зазор А в заданных пределах. Горизонтальный и вертикальный упоры крепятся к кузову на шпильках. Для ограничения вертикальных колебаний кузова относительно тележки и предотвращения смыкания витков пружины люлечного подвешивания служит вертикальный упор, который состоит из крышки 6, резиновой шайбы 7, корпуса 8, регулировочных шайб 9, с помощью которых выдерживают зазор А в заданных пределах. Горизонтальный и вертикальный упоры крепятся к кузову на шпильках.1.5 Техническая характеристика люлечного подвешивания Статическая нагрузка на пружину ....................................................... 7000 кгс Прогиб пружины пол статической нагрузкой ......................................77 мм Жесткость пружины люлечного подвешивания ..................................91 кгс/мм Жесткость упора бокового ограничителя ........................................... 183 кгс/мм Марка стали пружины люлечного подвешивания ............................60С2ХФА 2 Технология ремонта рессорного и люлечного подвешивания 2.1 Ремонт рессорного подвешивания  Рессорное подвешивание разбирают в ходе демонтажа тележки электровоза. Детали рессорного подвешивания обычно обмывают в моечной машине вместе с рамой тележки. После очистки от грязи и масла стойки и гайки тщательно осматривают. Затем стойки подвергают дефектоскопии. При наличии трещин они подлежат замене. Калибрами проверяют специальную круглую резьбу диаметром 48,6 мм и резьбу М24 на стойке и в гайках. В случаях повреждения резьбы М24 ее можно восстанавливать электронаплавкой с последующей механической обработкой. Рессорное подвешивание разбирают в ходе демонтажа тележки электровоза. Детали рессорного подвешивания обычно обмывают в моечной машине вместе с рамой тележки. После очистки от грязи и масла стойки и гайки тщательно осматривают. Затем стойки подвергают дефектоскопии. При наличии трещин они подлежат замене. Калибрами проверяют специальную круглую резьбу диаметром 48,6 мм и резьбу М24 на стойке и в гайках. В случаях повреждения резьбы М24 ее можно восстанавливать электронаплавкой с последующей механической обработкой.Проверяют посадочные поверхности и износы отверстий в сферической втулке, головке стойки и приваренной к ней державке предохранительной скобы. В случае ослабления посадки или износа отверстия более допускаемого втулки заменяют. Изношенные торцовые поверхности стойки можно восстанавливать наплавкой с последующей механической обработкой и дефектоскопией. Изогнутую державку скобы разрешается выправлять, и при повреждении ее сварного шва срезать шов и приваривать вновь. После очистки, осмотра и проверки на плите пружины, имеющие трещины, изломы витков, перекосы или высоту в свободном состоянии менее 172 мм, бракуют. Просевшие пружины высотой менее нормы ремонтируют, нагревая до температуры 920—980°С и разводя витки либо на станке, либо вручную на плите. Пружины, признанные годными, испытывают под прессом на осадку трехкратным нагружением статической нагрузкой, а затем на прогиб под рабочей нагрузкой. Осадку определяют, измеряя высоту пружины до приложения нагрузки и после ее снятия. Определяют действительный прогиб пружины как разность высот пружины - свободной и под нагрузкой. Прогиб выбивают на стальной бирке, подвязанной проволокой к витку пружины. Пружины подбирают таким  образом, чтобы разница их прогибов на одной тележке не превышала 4 мм. После испытания пружины окрашивают. образом, чтобы разница их прогибов на одной тележке не превышала 4 мм. После испытания пружины окрашивают.Опорные шайбы и накладки также осматривают и при обнаружении трещин бракуют. Изношенные более 2 мм опорные поверхности деталей разрешается восстанавливать наплавкой с последующей обработкой на станке. Валики при износе более 1 мм восстанавливают до чертежного размера вибродуговой электронаплавкой или наплавкой в среде углекислого газа с последующей механической и термической обработкой, а также дефектоскопией. При обнаружении трещин валики бракуют. Износ паза валика под стопорную планку и самой планки допускается не более 1 мм. Ослабшие в посадке или изношенные втулки рессорного подвешивания в кронштейнах рамы заменяют. При этом отверстия втулок должны соответствовать размерам валиков и их посадочных мест. Листовые рессоры после обмывки осматривают. Рессору бракуют при обнаружении трещин в хомуте или рессорных листах, сдвига листов, ослабления хомута, а также в случаях, когда стрела прогиба, разности плеч и зазоров рессоры в свободном состоянии превышают установленные нормы. Ремонт рессор осуществляют на локомотиворемонтных заводах или в локомотивных депо со специально оснащенными мастерскими. Листы, которые имеют недостаточную стрелу прогиба, подвергают гибке и закалке, для чего их нагревают в кузнечных печах до температуры 1300—1350 °С. Время выдержки листов в печи при нагреве под закалку 15—20 мин. При закалке листов рессор для охлаждения используют воду, минеральное масло, щелочные и соляные растворы. Гибку нагретых рессорных листов выполняют или в штампах на специальных станках, или вручную по шаблонам. После гибки и закалки листы отпускают для снятия внутренних напряжений, увеличения вязкости металла и снижения твердости. Для отпуска рессорные листы нагревают до температуры 475—  500 °С и выдерживают в печи при этой температуре 20-40 мин. Усталостную прочность термически обработанных листов повышают наклепом в специальных дробеструйных машинах. Перед сборкой рессорные листы правят (рихтуют) по радиусу на специальном шаблоне с предварительным нагревом до температуры 300-350 °С. Затем на собранный пакет листов в горячем состоянии (1000-1100 °С) насаживают хомут и обжимают его со всех сторон на прессе. Собранные рессоры испытывают на остаточную деформацию под действием пробной, а затем рабочей статической нагрузки. 500 °С и выдерживают в печи при этой температуре 20-40 мин. Усталостную прочность термически обработанных листов повышают наклепом в специальных дробеструйных машинах. Перед сборкой рессорные листы правят (рихтуют) по радиусу на специальном шаблоне с предварительным нагревом до температуры 300-350 °С. Затем на собранный пакет листов в горячем состоянии (1000-1100 °С) насаживают хомут и обжимают его со всех сторон на прессе. Собранные рессоры испытывают на остаточную деформацию под действием пробной, а затем рабочей статической нагрузки.После окончательной регулировки рессорного подвешивания по электровозом отклонение рессор с горизонтального положения должно превышать 20 мм. Разница в прогибах рессор на одной тележке более чем на 2 мм не допускается. Отклонение рессорных стоек с вертикального положения не должно превышать 15 мм. Электровозы ВЛ10, ВЛ11 имеют независимое четырехточечное рессорное подвешивание тележек, в отличие от них на электровозах ВЛ8 применено сопряженное балансирами двухточечное рессорное подвешивание тележек, устойчивость обеспечивается системой опор кузова. На электровозах ЧС2 и ЧС5 первая тележка имеет четырехточечное, а вторая — двухточечное подвешивание. Устойчивость второй тележки создается межтележечным соединением. Кроме того, в подвешивании кузова применены маятниковые листовые рессоры. Эти конструктивные особенности вызывают некоторые отличия в разборке и ремонте рессорного подвешивания. Тщательно осматривают и проверяют состояние продольных и поперечных балансиров. При обнаружении трещин на длине между головками и вилками балансиры бракуют. Износ на боковых поверхностях до 2,5 мм разрешается оставлять без исправления. Сварные швы с дефектами вырубают до основного металла и накладывают новый шов. Наплавку  балансира допускается производить при износе, не превышающем 20% площади поперечного сечения. балансира допускается производить при износе, не превышающем 20% площади поперечного сечения.Проверяют износы опорных поверхностей ножек и гнезд рессорных стоек. Чтобы стойка не имела перекоса, ее ножки должны быть одинаковой длины. Это контролируют на плите по угольнику. При наличии трещин рессорные стойки заменяют. Износ их опорных поверхностей, если он превышает допускаемый, разрешается восстанавливать электронаплавкой и последующей механической обработкой на станке по шаблону. При обнаружении трещин и износов в гнездах пружин, рессор, балансиров и ножек подрессорных стоек их заменяют или восстанавливают электронаплавкой с последующей обработкой. Тщательному осмотру также подвергают предохранительные устройства рессорного подвешивания — скобы, тросы и их крепление. Скобы с трещинами и тросы с обрывом жил более 5% сечения заменяют. Разборку рессорного подвешивания на электровозах ЧС начинают с расшплинтовки и отворачивания гаек с концов подвесок рессор. Снимают предохранительные скобы рессор кузова, предохранительные тросы поперечной балки и разъединяют пятник масляной ванны боковой опоры от поводка. Затем мостовым краном или домкратом поднимают один конец рессоры, снимают маятниковые подвески, опускают поперечную балку с рессорами и сливают масло из ванн опор кузова. При демонтаже рамы тележки снимают также накладки и пружины с шайбами с подвесок рессор. Сняв стопорные планки, выбивают валики и удаляют балансиры и рессорные подвески. Удалив шайбы и ослабив болты серег, демонтируют листовые рессоры, а затем отворачивают болты и вынимают серьги из проушин букс. После очистки и обмывки, осмотра, дефектоскопии и ремонта детали поступают на сборку, которую проводят в порядке, обратном разборке. Окончательно регулируют рессорное подвешивание после подкатки тележек под электровоз. Регулировку  осуществляют сжатием или роспуском пружин верхними гайками рессорных подвесок для создания зазоров между верхом буксы и накладкой на раме тележки 35—50 мм и между упорами тележки и рамой кузова у шкворневой балки тележки в пределах 25—40 мм. осуществляют сжатием или роспуском пружин верхними гайками рессорных подвесок для создания зазоров между верхом буксы и накладкой на раме тележки 35—50 мм и между упорами тележки и рамой кузова у шкворневой балки тележки в пределах 25—40 мм.2.2 Ремонт люлечного подвешивания Перед разборкой проверяют наличие на деталях бирок, меток спаренности и при необходимости восстанавливают их. Тщательно осматривают детали люлечного подвешивания, чтобы убедиться в отсутствии ослабления посадки втулок. Замеряют зазоры, определяют место и характер износа трущихся деталей в рабочем положении. Во всех случаях разборку люлечного подвешивания начинают с того, что с хвостовика стержня 6 (рис. 5) свинчивают гайку 1 и последовательно снимают смонтированные детали. Затем вынимают из кронштейнов на рамах кузова и тележки стержень со стаканом 7, пружиной 9, опорами 2, 5 к прокладками 3 в сборе с трубками и регулировочными прокладками 8.  Рисунок 5 – Ремонт люлечного подвешивания кузова  Тщательно очищенные и обмытые детали разобранного люлечного подвешивания обмеряют, осматривают и устанавливают объем ремонта или необходимость замены. Путем обстукивания молотком проверяют плотность посадки втулок на стержне 6 и в стакане 7. Ослабшие втулки должны быть спрессованы. При необходимости разрешается их для этой цели нагревать открытым пламенем. Предварительно необходимо срезать сварные швы в местах прихватки втулок. Диаметры напрессованных на стержень и запрессованных в стакан втулок замеряют в трех сечениях (но краям и в середине втулки) и по разности средних размеров вычисляют зазор между втулками. Если суммарный зазор превышает 2 мм, втулки необходимо заменить. Новые втулки, изготовленные из высокомарганцовистой стали 110Г13Л, монтируют с предварительным нагревом стакана, если втулка устанавливается в него. Если же втулка монтируется на стержне, то подогревают втулку. При посадке втулок натяг должен быть 0,02— 0,16 мм, а суммарный зазор между ними - от 0,12 до 0,6 мм. Торцы втулок приваривают электродом ЭА-1. У стержня подвески выявляют внутренние и наружные дефекты, проверяют состояние круглой резьбы на его хвостовике. Стержни, имеющие выработанные поверхности, трещины, износ резьбы более 1 мм, заменяют; ремонтировать их сваркой нельзя. Следует иметь в виду, что выработка на стержнях свидетельствует о неправильной установке кулачковых опор на подкладках. Тщательно очищенные и обмытые детали разобранного люлечного подвешивания обмеряют, осматривают и устанавливают объем ремонта или необходимость замены. Путем обстукивания молотком проверяют плотность посадки втулок на стержне 6 и в стакане 7. Ослабшие втулки должны быть спрессованы. При необходимости разрешается их для этой цели нагревать открытым пламенем. Предварительно необходимо срезать сварные швы в местах прихватки втулок. Диаметры напрессованных на стержень и запрессованных в стакан втулок замеряют в трех сечениях (но краям и в середине втулки) и по разности средних размеров вычисляют зазор между втулками. Если суммарный зазор превышает 2 мм, втулки необходимо заменить. Новые втулки, изготовленные из высокомарганцовистой стали 110Г13Л, монтируют с предварительным нагревом стакана, если втулка устанавливается в него. Если же втулка монтируется на стержне, то подогревают втулку. При посадке втулок натяг должен быть 0,02— 0,16 мм, а суммарный зазор между ними - от 0,12 до 0,6 мм. Торцы втулок приваривают электродом ЭА-1. У стержня подвески выявляют внутренние и наружные дефекты, проверяют состояние круглой резьбы на его хвостовике. Стержни, имеющие выработанные поверхности, трещины, износ резьбы более 1 мм, заменяют; ремонтировать их сваркой нельзя. Следует иметь в виду, что выработка на стержнях свидетельствует о неправильной установке кулачковых опор на подкладках.Размеры опорных поверхностей бортов стакана и верхней шайбы 10 под пружину подвески при износе более 4 мм восстанавливают наплавкой электродом Э42А с последующей механической обработкой. Тщательно проверяют состояние и размеры опорных поверхностей по радиусам и глубину желобов в прокладках. В случае износа этих поверхностей более 2 мм их также разрешается восстанавливать электронаплавкой с последующей механической обработкой. Поверхности кулачков и желобов подвергают  закалке токами высокой частоты. Их твердость должна быть 45—62 единицы по Роквеллу. закалке токами высокой частоты. Их твердость должна быть 45—62 единицы по Роквеллу.Зазор П между опорой и прокладкой должен быть не менее 6 см. Очищенную и промытую пружину подвески подвергают осмотру и проверке на разметочной плите. Пружины подлежат замене при наличии трещин, отколов, изломов витков. Их также необходимо заменить, если высота пружины в свободном состоянии менее 366 мм, отклонение от перпендикуляра к опорному витку при проверке угольником и щупом на плите более 4 мм, непараллельность опорных поверхностей более 2 мм, протертости и коррозионные повреждения превышают 10% площади сечения прутка. Пружину испытывают на прессе под нагрузкой 66,8 кН (6680 кгс), измеренную при этом высоту пружины выбивают на бирке либо торце пружины и вписывают в паспорт электровоза. После испытания годную пружину окрашивают черной эмалью. При сборке люлечного подвешивания отремонтированные детали устанавливают на прежние места согласно записям в паспорте электровоза. Особенно это касается пружин с дополнительными прокладками, толщина которых была определена на заводах при развеске электровоза. Монтаж люлечного подвешивания выполняют в такой последовательности. Подбирают пружины 9 с комплектом регулировочных прокладок 8 так, чтобы общая их высота под тарировочной (испытательной) нагрузкой 70 кН (7000 кгс) составляла 310±1 мм. Для подсчета требуемой толщины прокладок из указанного норматива вычитают высоту пружины под испытательной нагрузкой, При высоте ее 309 - 311 мм регулировочные прокладки на борт стакана 7 не ставят. Подобранные пружины с прокладками комплектуют со стержнем 6 верхней опорной шайбой 10 и с помощью специального захвата транспортируют к месту установки.  На кронштейнах рам тележек монтируют опоры 4, 2 и прокладки с трубой 3 так, чтобы кулачки опор 2 обязательно находились в желобах прокладок. Затем все восемь собранных комплектов люлечных подвесок монтируют на рамах тележек. Для этого хвостовики стержней подвесок пропускают через отверстия в кронштейнах рамы тележки и закрепляют их проволокой так, чтобы при опускании кузова стержни подвески его не касались. На кронштейнах рам тележек монтируют опоры 4, 2 и прокладки с трубой 3 так, чтобы кулачки опор 2 обязательно находились в желобах прокладок. Затем все восемь собранных комплектов люлечных подвесок монтируют на рамах тележек. Для этого хвостовики стержней подвесок пропускают через отверстия в кронштейнах рамы тележки и закрепляют их проволокой так, чтобы при опускании кузова стержни подвески его не касались.Подкатив тележки под поднятый на домкратах кузов, его несколько опускают до уровня, обеспечивающего возможность крепления балансиров к раме кузова. При этом необходимо следить за вхождением стержней люлечного подвешивания в пазы кронштейнов на раме кузова. Надо также следить за сочленением и взаимным расположением опор 2 и прокладок 3 на раме тележки. Правильность сочленения опор необходимо контролировать через люки в полу кузова с помощью зеркала и подсветки. Неправильное расположение кулачков опор в прокладках является основной причиной образования выработки, а также излома стержней и пружин люлечного подвешивания при эксплуатации электровозов. После этого устанавливают балансиры на раме кузова и завершают сборку установкой на хвостовики стержней опор 2 и 4, прокладки 3 с трубой, навертыванием и шплинтовкой гаек. По окончании сборки высота пружины вместе с прокладками должна быть в пределах 305—311 мм. После опускания кузова на тележки проверяют зазоры по вертикальным и горизонтальным ограничителям рамы. Зазор Г (рис. 5) между вертикальным ограничителем и верхней плоскостью рамы должен быть в пределах 20—30 мм. Зазор Д между вкладышем горизонтального ограничителя на кузове и накладкой на боковине рамы тележки должен быть от 15 до 18 мм. Зазоры Г и Д регулируют пакетами прокладок, толщина которых не должна превышать 50 мм. При износе вкладыша по поверхности В или накладки по поверхности Е более 5 мм их заменяют.  3 Техника безопасности при ремонте рессорного и люлечного подвешивания 3 Техника безопасности при ремонте рессорного и люлечного подвешиванияК работе в цехе допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, проинструктированные по правилам техники безопасности, обученные безопасным приемам труда и сдавшие испытания в квалификационной комиссии и имеющие соответствующую спец. одежду. Перед началом работы бригадир обязан убедиться в исправном действии оборудования, устройств и приспособлений, применяемых в цехе. Все работники цеха обязаны убедиться в исправном состоянии инструмента, находящегося в личном пользовании. В случае выявления неисправностей, они должны быть устранены. Все работники цеха обязаны: - владеть безопасными приемами труда; - соблюдать меры пожарной безопасности, обладать практическими навыками использования противопожарного оборудования и инвентаря и знать места его нахождения; - содержать в исправном состоянии и чистоте инструмент, приспособления, инвентарь, средства индивидуальной защиты (далее - СИЗ); - внимательно следить за сигналами и распоряжениями непосредственного руководителя работ и выполнять его команды; - выполнять требования запрещающих, предупреждающих, указательных и предписывающих знаков, надписей и сигналов, подаваемых машинистами локомотивов и другим подвижным составом, водителями транспортных средств; - быть предельно внимательными в местах движения транспорта; - проходить по территории депо и железнодорожных путей по установленным и утверждённым маршрутам, пешеходным дорожкам, проходам и переходам, тоннелю; - соблюдать правила внутреннего трудового распорядка и установленный режим труда и отдыха. - уметь оказывать первую помощь при травмах, пользоваться аптечкой первой помощи и знать места её нахождения.  - неуклонно выполнять правила внутреннего распорядка и требования по технике безопасности; - неуклонно выполнять правила внутреннего распорядка и требования по технике безопасности;- принимать меры по обеспечению личной безопасности, а также безопасности других лиц, в случае появления опасности на производстве; - оказывать первую медицинскую помощь пострадавшему на производстве, в результате несчастного случая немедленно сообщить о происшедшем бригадиру, мастеру; - содержать в чистоте и исправности рабочее место, оборудование и инструмент; - знать устройство, назначение механизмов, приспособлений и инструмента, применяемых при работе и иметь навыки по их обслуживанию. Необходимо соблюдать следующие требования техники безопасности работников контрольного пункта автотормозов: Техника безопасности при ремонте тормозных приборов тесно связана с технологией производства и поэтому работникам автоматного цеха необходимо твердо знать и правильно выполнять установленный технологический процесс. Основные требования техники безопасности следующие: Во избежание ушибов рук, повреждения глаз заусенцами необходимо следить за исправностью слесарного инструмента; при пользовании пневмо-инструментом необходимо перед началом работы проверить надежность крепления подводящих шлангов, работу инструмента; перед началом работы на станке, компрессоре, убедиться в исправности защитных приспособлений, заземления, при погрузке и разгрузке тормозных приборов необходимо соблюдать осторожность, места погрузки, выгрузки содержать в надлежащем виде. Во избежание разрыва абразивного круга при эксплуатации заточного станка, необходимо содержать его в соответствии с требованиями техники безопасности.  Необходимо соблюдать следующие меры безопасности при ремонте воздухораспределителей: Необходимо соблюдать следующие меры безопасности при ремонте воздухораспределителей:Помещение должно быть светлым, чистым, сухим с устройствами приточно-вытяжной вентиляции, общего и индивидуального освещения. Необходимо соблюдать следующие требования к слесарному инструменту: Молотки должны иметь выпуклую и несбитую поверхность бойка, должны быть надежно укреплены на рукоятках путем расклинивания в овальном отверстии металлическими завершенными клиньями. Рукоятки должны быть гладкими, без сучков и трещин, овального сечения. Зубила, бородки, керны должны иметь ровные, несбитые, нескошенные, слегка выпуклые затылки без заусенцев. Длина зубила, бородка должна иметь не менее 150мм. Гаечные ключи должны соответствовать размерам гаек и головок болтов и не параллельными. Наращивать гаечные ключи другими ключами и трубами, а также применять прокладки между гайкой и ключом запрещается. Слесарные тиски должны быть в полной исправности, надежно закреплены на верстаках. Губки тисков должны иметь пересекающуюся насечку без накладок, иметь прочное крепление Пневматический инструмент (гайковерты, воздуховки) должны быть проверены перед началом работы кратковременным пуском на холостом ходу. Исправления и регулировка должны производиться в инструментальном отделении. К работе с пневмоинструментом допускаются лишь обученные и проинструктированные лица. Необходимо соблюдать следующие правила по технике безопасности для слесарей ремонтных отделений: Перед началом работы необходимо проверить исправность ручного и пневматического инструмента. Проверка пневматического инструмента осуществляется путем пробного пуска на холостом ходу. При разборке концевых, разобщительных кранов, они должны быть прочно закреплены в тисках. При работе ручным инструментом необходимо пользоваться защитными очками.  При работе электрическим инструментом необходимо пользоваться резиновыми перчатками. При работе электрическим инструментом необходимо пользоваться резиновыми перчатками.При ремонте арматуры в пневматических прижимах, необходимо убедиться в надежности их крепления, до включения воздуха убрать руки.  Литература ЛитератураПравила МПС России от 26.05.2000 № ЦРБ-756 «Правила технической эксплуатации железных дорог Российской Федерации». Алябьев С.А. и др. Устройство и ремонт электровозов постоянного тока. Учебник для технических школ ж.д. транспорта - М., Транспорт, 1977 Дубровский З.М. и др. Электровоз. Управление и обслуживание. - М., Транспорт, 1979 Красковская С.Н. и др. Текущий ремонт и техническое обслуживание электровозов постоянного тока. - М., Транспорт, 1989 Афонин Г.С., Барщенков В.Н., Кондратьев Н.В. Устройство и эксплуатация тормозного оборудования подвижного состава. Учебник для начального профессионального образования. М.: Издательский центр «Академия», 2005. Кикнадзе О.А. Электровозы ВЛ-10 и ВЛ-10у. М.: Транспорт, 1975 Охрана труда на железнодорожном транспорте и в транспортном строительстве. Учебник для учащихся техникумов ж.д транспорта. - М., Транспорт, 1983 |