Курсовая на тему бекант. лекции — копия. Краткая история развития бурения

Скачать 1.44 Mb. Скачать 1.44 Mb.

|

|

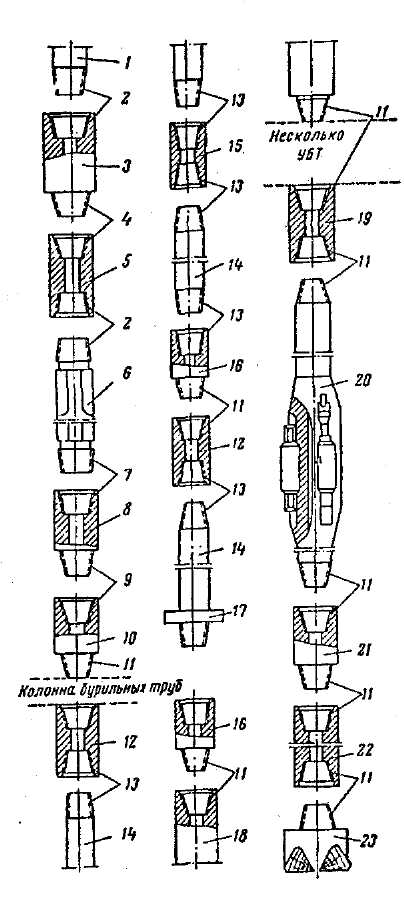

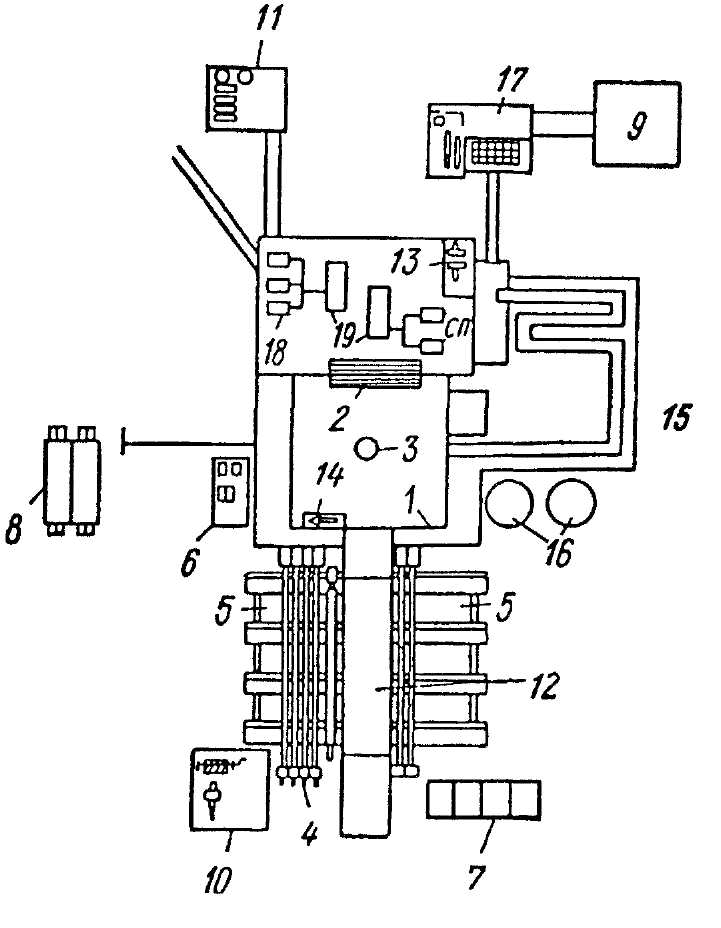

Бурильные замки предназначены для соединения труб. Замок состоит из замкового ниппеля (рис. 6.20 а) и замковой муфты (рис. 6.20 б). Непрерывная многозвенная система инструментов и оборудования, расположенная ниже вертлюга (ведущая труба, бурильные трубы с замками, забойный двигатель и долото) называется бурильной колонной. Ее вспомогательными элементами являются переводники различного назначения, протекторы, центраторы, стабилизаторы, калибраторы, наддолотные амортизаторы. Переводники служат для соединения в бурильной колонне элементов с резьбой различного профиля, с одноименными резьбовыми концами (резьба ниппельная-ниппельная, резьба муфтовая-муфтовая), для присоединения забойного двигателя и т.п. Но назначению переводники подразделяются на переходные, муфтовые и ниппельные. Протекторы предназначены для предохранения бурильных труб и соединительных замков от поверхностного износа, а обсадной колонны - от протирания при перемещении в ней бурильных труб. Обычно применяют протекторы с плотной посадкой, представляющие собой резиновое кольцо, надетое на бурильную колонну над замком. Наружный диаметр протектора превышает диаметр замка. Центраторы применяют для предупреждения искривления ствола при бурении скважины. Боковые элементы центратора касаются стенок скважины, обеспечивая соосность бурильной колонны с ней. Располагаются центраторы в колонне бурильных труб в местах предполагаемого изгиба. Наличие центраторов позволяет применять более высокие осевые нагрузки на долото. Стабилизаторы - это опорно-центрирующие элементы для сохранения жесткой соосности бурильной колонны в стволе скважины на протяжении некоторых, наиболее ответственных участков. От центраторов они отличаются большей длиной. Калибратор - разновидность породоразрушающего инструмента для обработки стенок скважины и сохранения номинального диаметра ее ствола в случае износа долота. В бурильной колонне калибратор размещают непосредственно над долотом. Он одновременно выполняет роль центратора и улучшает условия работы долота. Наддолотный амортизатор (забойный демпфер) устанавливают в бурильной колонне между долотом и утяжеленными бурильными трубами для гашения высокочастотных колебаний, возникающих при работе долота на забое скважины. Снижение вибрационных нагрузок приводит к увеличению ресурса бурильной колонны и долота. Различают демпфирующие устройства двух типов: амортизаторы-демпферы механического действия, включающие упругие элементы (стальные пружины, резиновые кольца и шары) и виброгасители-демпферы гидравлического или гидромеханического действия. Пример компоновки бурильной колонны показан на рис. 6.23. 6.5. Цикл строительства скважины В цикл строительства скважины входят: 1) подготовительные работы; 2) монтаж вышки и оборудования; 3) подготовка к бурению; 4) процесс бурения; 5) крепление скважины обсадными трубами и ее тампонаж; 6) вскрытие пласта и испытание на приток нефти и газа. В ходе подготовительных работ выбирают место для буровой, прокладывают подъездную дорогу, подводят системы электроснабжения, водоснабжения и связи. Если рельеф местности неровный, то планируют площадку. Монтаж вышки и оборудования производится в соответствии с принятой для данных конкретных условий схемой их размещения. Оборудование стараются разместить так, чтобы обеспечить безопасность в работе, удобство в обслуживании, низкую стоимость строительно-монтажных работ и компактность в расположении всех элементов буровой. В общем случае (рис. 6.24) в центре буровой вышки 1 располагают ротор 3, а рядом с ним - лебедку 2. За ней находятся буровые насосы 19, силовой привод 18, площадка горюче-смазочных материалов 11, площадка для хранения глинопорошка и химреагентов 9 и глиномешалка 17. С противоположной стороны от лебедки находится стеллаж мелкого инструмента 14, стеллажи 5 для укладки бурильных труб 4, приемные мостки 12, площадка отработанных долот 7 и площадка ловильного инструмента 10 (его используют для ликвидации аварий). Кроме того, вокруг буровой размещаются хозяйственная будка 8, инструментальная площадка 6, очистная система 15 для использованного бурового раствора и запасные емкости 16 для хранения бурового раствора, химических реагентов и воды. Различают следующие методы монтажа буровых установок: поагрегатный, мелкоблочный и крупноблочный. При поагрегатном методе буровая установка собирается из отдельных агрегатов, для доставки которых используется автомобильный, железнодорожный или воздушный транспорт. При мелкоблочном методе буровая установка собирается из 16...20 мелких блоков. Каждый из них представляет собой основание, на котором смонтированы один или несколько узлов установки. При крупноблочном методе установка монтируется из 2...4 блоков, каждый из которых объединяет несколько агрегатов и узлов буровой. Блочные методы обеспечивают высокие темпы монтажа буровых установок и качество монтажных работ. Размеры блоков зависят от способа, условий и дальности их транспортировки.

После этого последовательно монтируют талевый блок с крон-блоком, вертлюг и ведущую трубу, присоединяют к вертлюгу напорный рукав. Далее проверяют отцентрировашюсть вышки: ее центр должен совпадать с центром ротора. Подготовка к бурению включает устройство направления I (рис. 6.1) и пробный пуск буровой установки. Назначение направления описано выше. Его верхний конец соединяют с очистной системой, предназначенной для очистки от шлама бурового раствора, поступающего из скважины, и последующей подачи его в приемные резервуары буровых насосов. Затем бурится шурф для ведущей трубы и в него спускают обсадные трубы. Буровая комплектуется долотами, бурильными трубами, ручным и вспомогательным инструментом, горюче-смазочными материалами, запасом воды, глины и химических реагентов. Кроме того, недалеко от буровой располагаются помещение для отдыха и приема пищи, сушилка для спецодежды и помещение для проведения анализов бурового раствора. В ходе пробного бурения проверяется работоспособность всех элементов и узлов буровой установки.

Процесс бурения начинают, привинтив первоначально к ведущей трубе квадратного сечения долото. Вращая ротор, передают через ведущую трубу вращение долоту. Во время бурения происходит непрерывный спуск (подача) бурильного инструмента таким образом, чтобы часть веса его нижней части передавалась на долото для обеспечения эффективного разрушения породы. В процессе бурения скважина постепенно углубляется. После того как ведущая труба вся уйдет в скважину, необходимо нарастить колонну бурильных труб. Наращивание выполняется следующим образом. Сначала останавливают промывку. Далее бурильный инструмент поднимают из скважины настолько, чтобы ведущая труба полностью вышла из ротора. При помощи пневматического клинового захвата инструмент подвешивают на роторе. Далее ведущую трубу отвинчивают от колонны бурильных труб и вместе с вертлюгом спускают в шурф - слегка наклонную скважину глубиной 15...16 м, располагаемую в углу буровой. После этого крюк отсоединяют от вертлюга, подвешивают на крюке очередную, заранее подготовленную трубу, соединяют ее с колонной бурильных труб, подвешенной на роторе, снимают колонну с ротора, опускают ее в скважину и вновь подвешивают на роторе. Подъемный крюк снова соединяют с вертлюгом и поднимают его с ведущей трубой из шурфа. Ведущую трубу соединяют с колонной бурильных труб, снимают последнюю с ротора, включают буровой насос и осторожно доводят долото до забоя. После этого бурение продолжают. При бурении долото постепенно изнашивается и возникает необходимость в его замене. Для этого бурильный инструмент, как и при наращивании, поднимают на высоту, равную длине ведущей трубы, подвешивают на роторе, отсоединяют ведущую трубу от колонны и спускают ее с вертлюгом в шурф. Затем поднимают колонну бурильных труб на высоту, равную длине бурильной свечи, подвешивают колонну на роторе, свечу отсоединяют от колонны и нижний конец ее устанавливают на специальную площадку - подсвечник, а верхний -на специальный кронштейн, называемый пальцем. В такой последовательности поднимают из скважины все свечи. После этого заменяют долото и начинают спуск бурильного инструмента. Этот процесс осуществляется в порядке, обратном подъему бурильного инструмента из скважины. Крепление скважины обсадными трубами и ее тампонаж осуществляются согласно схемы, приведенной на рис. 6.1. Целью тампонажа затрубного пространства обсадных колонн является разобщение продуктивных пластов. Хотя в процессе бурения продуктивные пласты уже были вскрыты, их изолировали обсадными трубами и тампонированием, чтобы проникновение нефти и газа в скважину не мешало дальнейшему бурению. После завершения проходки для обеспечения притока нефти и газа продуктивные пласты вскрывают вторично перфорационным способом. После этого скважину осваивают, т.е. вызывают приток в нее нефти и газа. Для чего уменьшают давление бурового раствора на забой одним из следующих способов: 1) промывка - замена бурового раствора, заполняющего ствол скважины после бурения, более легкой жидкостью - водой или нефтью; 2) поршневание (свабирование) - снижение уровня жидкости в скважине путем спуска в насосно-компрессорные трубы и подъема на стальном канате специального поршня (сваба). Поршень имеет клапан, который открывается при спуске и пропускает через себя жидкость, заполняющую НКТ. При подъеме же клапан закрывается, и весь столб жидкости, находящийся над поршнем, выносится на поверхность. От использовавшихся прежде способов уменьшения давления бурового раствора на забой, продавливания сжатым газом и аэрации (насыщения раствора газом) в настоящее время отказались по соображениям безопасности. Таким образом, освоение скважины в зависимости от конкретных условий может занимать от нескольких часов до нескольких месяцев. После появления нефти и газа скважину принимают эксплуатационники, а вышку передвигают на несколько метров для бурения очередной скважины куста или перетаскивают на следующий куст. 6.6. Промывка скважин Промывка скважин - одна из самых ответственных операций, выполняемых при бурении. Первоначально назначение промывки ограничивалось очисткой забоя от частичек выбуренной породы и их выносом из скважины, а также охлаждением долота. Однако по мере развития бурового дела функции бурового раствора расширились. Теперь сюда входят: 1) вынос частиц выбуренной породы из скважины; 2) передача энергии турбобуру или винтовому двигателю; 3) предупреждение -поступления в скважину нефти, газа и воды; 4) удержание частичек разбуренной породы во взвешенном состоянии при прекращении циркуляции; 5) охлаждение и смазывание трущихся деталей долота; 6) уменьшение трения бурильных труб о стенки скважины; 7) предотвращение обвалов пород со стенок скважины; 8) уменьшение проницаемости стенок скважины, благодаря кор-кообразованию. Соответственно буровые растворы должны удовлетворять ряду требований: 1) выполнять возложенные функции; 2) не оказывать вредного влияния на бурильный инструмент и забойные двигатели (коррозия, абразивный износ и т.д.); 3) легко прокачиваться и очищаться от шлама и газа; 4) быть безопасными для обслуживающего персонала и окружающей среды; 5) быть удобными для приготовления и очистки; 6) быть доступными, недорогими, допускать возможность многократного использования. Виды буровых растворов и их основные параметры При вращательном бурении нефтяных и газовых скважин в качестве промывочных жидкостей используются: - агенты на водной основе (техническая вода, естественные буровые растворы, глинистые и неглинистые растворы); - агенты на углеводородной основе; - агенты на основе эмульсий; - газообразные и аэрированные агенты. Техническая вода - наиболее доступная и дешевая промывочная жидкость. Имея малую вязкость, она легко прокачивается, хорошо удаляет шлам с забоя скважины и лучше, чем другие жидкости, охлаждает долото. Однако она плохо удерживает частицы выбуренной породы (особенно при прекращении циркуляции), не образует упрочняющей корки на стенке скважины, хорошо поглощается низконапорными пластами, вызывает набухание глинистых пород, ухудшает проницаемость коллекторов нефти и газа. Естественным буровым раствором называют водную суспензию, образующуюся в скважине в результате диспергирования шлама горных пород, разбуриваемых на воде. Основное достоинство применения естественных буровых растворов состоит в значительном сокращении потребности в привозных материалах на их приготовление и обработку, что ведет к удешевлению растворов. Однако их качество и свойства зависят от минералогического состава и природы разбуриваемых глин, способа и режима бурения, типа породоразрушающего инструмента. Нередко в них велико содержание абразивных частиц. Поэтому естественные буровые растворы применяют в тех случаях, когда по геолого-стратиграфическим условиям не требуется промывочная жидкость высокого качества. Глинистые буровые растворы получили наибольшее распространение при бурении скважин. Для бурового дела наибольший интерес представляют три группы глинистых минералов: бентонитовые (монтмориллонит, бейделлит, нонтронит, сапонит и др.), каолиновые (каолинит, галлуазит, накрит и др.) и гидрослюдистые (иллит, бравиазит и др.). Наилучшими качествами с точки зрения приготовления бурового раствора обладают монтмориллонит и другие бентонитовые минералы. Так, из 1 тонны бентонитовой глины можно получить около 15 м3 высококачественного глинистого раствора, тогда как из глины среднего качества - 4...8 м1, а из низкосортных глин - менее 3 м'. Глинистые растворы глинизируют стенки скважины, образуя тонкую плотную корку, которая препятствует проникновению фильтрата в пласты. Их плотность и вязкость таковы, что растворы удерживают шлам разбуренной породы даже в покое, предотвращая его оседание на забой при перерывах в промывке. Утяжеленные глинистые растворы, создавая большое противодавление на пласты, предупреждают проникновение пластовых вод, нефти и газа в скважину и открытое фонтанирование при бурении. Однако по этим же причинам затруднено отделение частиц породы в циркуляционной системе бурового раствора. Применяются также другие буровые растворы на водной основе: малоглинистые (для бурения верхней толщи выветрелых и трещиноватых горных пород), соленасыщенные (при бурении в мощных толщах соленосных пород), ингибированные (обработанные химреагентами для предупреждения набухания разбуриваемых пород и чрезмерного обогащения раствора твердой фазой) и т.д. К неглинистым относятся буровые растворы, приготовленные без использования глины. Безглинистый буровой раствор с конденсированной твердой фазой готовится на водной основе. Дисперсная фаза в нем получается химическим путем, в результате взаимодействия находящихся в растворе ионов магния с щелочью NaOH или Са(ОН)г Химическая реакция приводит к образованию в растворе микроскопических частиц гидрооксида магния Mg(OH)2. Раствор приобретает гелеобразную консистенцию и после химической обработки превращается в седиментационно устойчивую систему. Такой раствор сохраняет свои структурно-механические свойства при любой минерализации. Поэтому его применяют в случаях, когда требуется обеспечить высокую устойчивость стенок скважины, но обеспечить контроль и регулирование минерализации раствора сложно. Другим типом неглинистых буровых растворов являются биополимерные растворы. Биополимеры получают при воздействии некоторых штаммов бактерий на полисахариды. Свойства биополимерных растворов регулируются так же легко, как свойства лучших буровых растворов из бентонитовых глин. Вместе с тем, некоторые из них оказывают флокулирующее воздействие на шлам выбуренных пород, предупреждая таким образом образование суспензии. Кроме того, растворы биополимеров термоустойчивы. Сдерживает их применение относительно высокая стоимость. |