Курс лекций ТСП. Курс лекций по дисциплине сд 09. 02 Технология строительных процессов

Скачать 4.14 Mb. Скачать 4.14 Mb.

|

|

Подкосное крепление обычно устраивают при отрывке широких котлованов с расположением внутри котлована. Крепление состоит из щитов или досок, прижатых к грунту стойками, раскрепленными подкосами с защемлением с помощью упоров. Вертикальные стойки приобретают устойчивость за счет наклонных подкосов и горизонтальных распорок, при этом получившийся треугольник устойчив от скольжения благодаря забиваемым наклонным анкерам в угле соединения распорки и подкоса. Дощатые щиты устанавливают между стенками котлована и стойками, свободное расстояние между ними засыпают землей для создания цельной единой конструкции, которая всегда будет устойчивой. Подобное крепление используют ограниченно, так как подкосы и упоры, расположенные в котловане, усложняют производство основных работ. По мере выполнения или окончания работ крепление котлованов и траншей разбирают снизу вверх. Лекция 7. Технология монолитного бетона и железобетона. 1.Общие положения технологии монолитного бетона На сегодняшний день из существующих технологий возведения зданий и сооружений наиболее перспективным является монолитное строительство. Это - возведение конструктивных элементов из бетонной смеси с использованием специальных форм (опалубки) непосредственно на строительной площадке. Создается абсолютно жесткий каркас с различными видами ограждающих конструкций. В нашей стране долгие годы предпочтение отдавалось сборному строительству. Хотя можно отметить, что в 30-е годы - время развития конструктивизма - имелся опыт монолитного строительства. Затем было время "кирпича", очень активно пропагандировалось панельное домостроение, и лишь последние 10 лет можно говорить о том, что монолитное строительство заняло свое достойное место. Технология монолитного строительства пришла к нам с Запада, где просчитывается экономическая обоснованность того или иного проекта; учитывается также не стоимость материалов, а стоимость работы и связанные с этим затраты. Если говорить конкретно о домостроении, то сборные конструкции здесь дороги, поэтому западные строительные фирмы их применяют редко, отдавая предпочтение возведению зданий из монолита. При такой технологии становится дешевле рабочая сила, трудозатраты осуществляются один раз. В этой связи стоит отдельно выделить преимущества монолитного строительства перед другими технологиями: Шаг конструкций при монолитном строительстве не имеет значения. В сборном - все конструкции имеют размеры, кратные определенному модулю; технология конструкций, выполняемых на заводе, не позволяет быстро изменить форму оснастки. Поэтому архитекторы и проектировщики были привязаны к определенным типоразмерам и, как следствие - ограничены в принятии проектных решений. Монолитные здания легче кирпичных на 15-20%. Существенно уменьшается толщина стен и перекрытий. За счет облегчения веса конструкций уменьшается материалоемкость фундаментов, соответственно удешевляется устройство фундаментов. Процесс монолитного строительства состоит из нескольких этапов: приготовления и доставки бетона (марок 200-400), подготовки опалубки и собственно укладки бетона. Процесс этот особенно упрощается, если есть возможность создания своего бетонного узла непосредственно на стройплощадке. 2.Опалубка. Опалубочные работы. Применение современных опалубочных систем при монолитном строительстве значительно повышает его технологичность. Сроки, качество возведения конструкций во многом определяет применяемая опалубка. Современные опалубочные системы можно классифицировать по различным критериям. По области применения и конкретных задач: для стен; для перекрытий; колонн; кольцевых стен с изменяемым радиусом; туннельная; односторонняя. По конструктивным особенностям: рамные; балочные. По способу установки: стационарная; самоподъемная; подъемно-переставная; подъемная. По размерам: крупнопанельная; мелкоштучная. По применяемым материалам. Для изготовления элементов опалубок применяют различные материалы: сталь, алюминий, древесину, пластик. Пока в нашей стране еще не создана универсальная опалубочная система, поэтому за Российский строительный рынок борются зарубежные производители опалубки. Широко предлагаются разборно-переставная, мелко- и крупнощитовая опалубка, т. е. опалубка, состоящая из модульных щитов-балок с системой доборных элементов. В основном по принципу модульных щитов созданы опалубочные системы "НОЕ", "ПЕРИ", "МЕВА" (Германия), "ДОКА" (Австрия), "ПАШАЛЬ" (Германия), "УТИНОРД" (Франция). В начале этого года концерном "МЕВА" разработаны наиболее современные опалубочные системы, где вместо повсеместно используемой многослойной фанеры применяются совершенно новые долговечные пластмассовые (РР) полипропиленовые плиты "Алкус". 3. Классификация опалубки Для изготовления бетонной и железобетонной конструкции определенных размеров и конфигурации необходимо бетонную смесь и арматуру уложить в заранее приготовленную форму, которая называется опалубкой. Опалубка на высоте и поддерживается в проектном положении при помощи лесов. Опалубка и леса должны быть жесткими, прочными и неизменяемыми, простыми в изготовлении, сборке и разборке. Сторона опалубки, примыкающая к бетону, должна быть гладкой, стыки досок и щитов не должны при бетонировании пропускать цементного молока. Для удешевления бетонных и железобетонных конструкций щиты и другие элементы опалубки делают с учетом их много кратного использования. Стоимость опалубки составляет 20-30% общей стоимости бетонных и железобетонных конструкций. Классификация опалубки по материалу. По основному материалу опалубка монолитных бетонных и железобетонных конструкций подразделяется на деревянную, металлическую, фанерную, железобетонную и комбинированную. Деревянная опалубка обычно изготовляется на опалубочном дворе или в плотничном цехе деревообделочного комбината строительства. Для изготовления деревянной опалубки применяется лесоматериал хвойных пород с влажностью древесины до 25%. Элементы опалубки заготовляются на станках. От точности изготовления элементов опалубки во многом зависит качество возводимых конструкций, поэтому отклонения от проектных размеров в изготовленных элементах должны быть минимальными. Деревянная опалубка обладает малой теплопроводностью по сравнению с металлической и железобетонной, что имеет большое значение при работе в условиях низких температур. К ней легко крепить различные элементы отепления в зимнее время, влагопоглощающую облицовку и другие устройства. Основными недостатками деревянной опалубки является ее относительно невысокая прочность и склонность к деформациям при намокании, усушке и транспортировке, следствием чего является коробление, растрескивание доски раскрытие швов между ними. Несмотря на указанные недостатки деревянная опалубка до сего времени широко применяется при постройке монолитных бетонных и железобетонных конструкций и сооружений. Металлическая опалубка и оснастка к ней изготовляются в механических мастерских или цехах металлоконструкций. Детали металлической опалубки выполняются из стали марки Ст.0. Заготовки элементов опалубки обрабатываются с достаточно высоким классом точности. Допускаемые отклонения от проектных размеров в длине и ширине на 1 погонный метр щитов металлической щитовой опалубки не должны превышать 2 мм, отклонения в расположении отверстий для соединительных элементов (клиньев, болтов и т.д.) — 0,5 мм. Допускаемые отклонения в размерах элементов подвижной, катучей и подъемно-переставной опалубок должны приниматься в каждом отдельном случае в соответствии с указаниями, приведенными в проектах опалубки. Металлическая опалубка обеспечивает ровную, гладкую поверхность бетона и как вид многооборачиваемой инвентарной опалубки имеет много достоинств. Она значительно дороже деревянной. Считается экономически целесообразным применять металлическую опалубку при ее оборачиваемости не менее 50 раз. Кроме этого металлическая опалубка обладает следующими положительными качествами, а именно: жесткостью, легкостью распалубки (при соответствующей смазке поверхностей опалубки), отсутствием деформаций при различных режимах влажности. К недостаткам металлической опалубки относятся высокая ее стоимость, теплопроводность, трудность крепления различных элементов к опалубке. Фанерная опалубка наряду с металлической может быть отнесена к числу высокооборачиваемых, инвентарных типов опалубки. Фанера обычно используется только для обшивки, несущий же каркасофанерной опалубки делается из дерева или металла. Фанерная опалубка имеет меньшую теплопроводность, чем металлическая, к ней легче крепить различные элементы. По сравнению с деревянной и металлической, она имеет и меньший вес. Особенно целесообразно применять фанерную опалубку для криволинейных поверхностей. Но к фанере, используемой для опалубки, предъявляются сравнительно высокие требования, например, она должна быть водостойкой. Железобетонная опалубка в период бетонирования выполняет роль опалубки, а в последующем является постоянным конструктивным элементом сооружения. Достоинством железобетонной опалубки является исключение процесса распалубки. В связи с этим значительно упрощается ее крепление. К недостаткам железобетонной опалубки относятся высокая теплопроводность и сравнительно большой вес. Применяется она в основном при строительстве гидротехнических сооружений, где является постоянной наружной защитной облицовкой сооружения. Комбинированная опалубка устраивается в целях наилучшего использования положительных качеств различных материалов. Такая опалубка чаще всего комбинируется из дерева и металла. Классификация опалубки по конструктивным методам. По конструктивным признакам в строительстве применяются следующие виды опалубок: стационарная; разборно-переставная; скользящая, подъемно-переставная; катучая; бетонные и железобетонные блоки и плиты оболочки; армоцементные и металлические плиты; безопалубочное бетонирование (сетчатая форма). Применение стационарной (необорачиваемой) опалубки допускается в исключительных случаях для нетиповых конструкций и сооружений, не имеющих повторяющихся элементов. Для лесов применяются круглый и пиленый лес преимущественно хвойных пород, сортовая сталь и трубы. Все опорные части лесов должны устанавливаться на прочном основании с достаточной площадью опирания во избежание недопустимых осадок забетонированных конструкций и сохранения проектных отметок конструкций при замерзании и оттаивании грунта. В строительной практике широко применяется разборно-переставная опалубка, состоящая из отдельных щитов, устанавливаемых вручную или с помощью кранов, и поддерживающих их частей — кружал, ребер, схваток, стяжек, хомутов. Скользящая, или подвижная опалубка широко применяется при строительстве силосных башен, цементных складов, зерновых элеваторов, резервуаров, водонапорных башен и других сооружений, имеющих большую высоту и относительно небольшое поперечное сечение. Опалубка состоит из металлических стенок или прочных деревянных щитов, охватывающих сооружение по всему контуру с внутренней и наружной сторон. Подъем опалубки на очередную рабочую позицию при бетонировании осуществляется при помощи домкратной рамы. Заполнение непрерывно поднимаемой опалубки бетоном производится слоями 10—15 см без перерывов, при этом уровень бетонной смеси не доводится до верха форм на 15—20см. Перерывы в бетонировании более 2—3 ч не рекомендуются. Уплотнение бетона производится обычными методами стержневым вибратором с гибким валом. Применение скользящей опалубки освобождает от необходимости устраивать леса и многократной сборки и разборки опалубки. Катучая (передвижная) опалубка применяется для бетонирования линейных сооружений большой протяженности, имеющих постоянное поперечное сечение. Сборная катучая опалубка передвигается на катках или колесах по рельсовому пути. Опалубка-облицовка — это используемые в качестве опалубки плиты-оболочки и блоки. Такая опалубка, прочно соединяемая с бетонируемой частью конструкции с помощью выпусков арматуры, остается в сооружении в качестве облицовки. При возведении массивных бетонных и железобетонных конструкций, помимо перечисленных, применяется вакуум-опалубка и абсорбирующая опалубка. 4.Производство опалубочных работ. Деревянную и фанерную опалубки и элементы поддерживающих их деревянных лесов рационально изготовлять в опалубочных цехах деревообделочных комбинатов. При малых объемах работ и отдаленности объектов от центральных мастерских деревянная опалубка может быть изготовлена в приобъектных опалубочных мастерских. Для правильной сборки и разборки опалубки последняя маркируется. Опалубщики работают по маркировочному или установочному чертежу, состоящему из плана сооружения с нанесенными элементами железобетонной конструкции и присвоенными им марками. Сборка опалубки производится с применением шаблонов, кондукторов и других приспособлений, обеспечивающих точность работ при минимальных затратах труда. При наличии на строительной площадке кранов достаточной грузоподъемности опалубку следует собирать в укрупненные блоки и устанавливать этими кранами. Разработаны также опалубочные системы для выполнения специальных задач: опалубка кольцевых стен с изменяемым радиусом; переставная опалубка; туннельная опалубка; односторонняя опалубка, и др. 5.Основные виды опалубочных систем Рамные опалубочные системы. Рамная опалубочная система включает в себя: каркасные щиты, подпорные элементы и детали крепежа. Могут при необходимости использоваться угловые элементы (внешние и внутренние), а также подмости для бетонирования и леса. Основой рамных опалубочных систем являются каркасные щиты. Они состоят из несущей металлической рамы (стальной или алюминиевой), ребер жесткости и опалубочной плиты. Рама из замкнутого полого профиля с фасонным гофром предохраняет торцы опалубочной плиты от повреждений и позволяет соединить элементы в любом месте. Металлический каркас не только обеспечивает необходимую жесткость опалубочной конструкции, но и значительно облегчает и ускоряет монтаж модульных элементов. Опалубочная плита изготавливается обычно из многослойной фанеры. Но у фанеры как древесного материала есть недостатки, о которых шла речь выше. Поэтому деревянные опалубочные плиты чаще, по сравнению с остальными элементами опалубок, нуждаются в ремонте и замене. Ряд фирм, выпускающих опалубочные системы, сегодня занимаются вопросом увеличения количества циклов эксплуатации опалубки и улучшения качества поверхности бетона. Для получения ровной поверхности стены, перекрытия, и т.п. важным моментом является сохранение геометрии опалубки в процессе замоноличивания. Каждая фирма-производитель уделяет огромное внимание разработке оригинальных соединительных деталей (замков, анкерных элементов, накладок, и др.), позволяющих легко осуществлять надежное, прочное, с ровными стыками крепление элементов опалубки. Соединения между элементами опалубки должны выполняться таким образом, чтобы каркас системы мог воспринимать высокие нагрузки на сжатие, растяжение и изгиб. Достоинством крепежных систем опалубки считается возможность сборки вручную с применением простейших инструментов, а также возможность применения минимального количества соединительных элементов для обеспечения требуемой жесткости конструкции. Балочные опалубочные системы. Балочная опалубочная система включает в себя: балки, щиты, элементы крепления, подпорные элементы, ригель, подмости для бетонирования и леса. Основой балочных опалубочных систем являются балки. Балки представляют собой конструкцию из древесины двутаврового сечения, выдерживающую большую нагрузку. Детали из древесины могут быть цельными или клееными по длине и сечению. Длина балок нормирована. Для обеспечения долговечности на балки крепятся стальные или пластмассовые наконечники, предотвращающие откалывание пояса балки. Балки устанавливаются с определенным шагом и крепятся к щиту опалубки. Соединение балок между собой осуществляется с помощью стальных элементов крепления. Туннельная опалубка. Основным элементом конструкции является полусекция, которая состоит из одной горизонтальной и одной вертикальной панели. Туннельная опалубка предназначена для одновременного опалубливания стен и перекрытий типовых секций. Монтаж туннельной опалубки осуществляется при помощи крана. Подобного типа опалубка применяется для серийного производства одинаковых секций. 6. Очистка, восстановление и монтаж опалубки Увеличить срок службы опалубок, а также улучшить качество наружного слоя бетона можно воспользовавшись услугой, которую предлагают ведущие фирмы-производителей опалубок - это очистка и восстановление опалубок. Очистка производится в заводских условиях на промышленных установках. Чистить опалубки особенно важно после завершения больших проектов. Монтаж опалубочных систем. На строительный объект опалубочные системы доставляются в разобранном виде, что удобно для складирования и транспортировки. Монтаж современных опалубочных систем осуществляется квалифицированными кадрами вручную и при помощи строительного оборудования: кранов, подмостей, лесов. Лекция 8. Технология армирования и бетонирования строительных конструкций. 1.Назначение и виды арматуры Арматура—стальные стержни, прокатные профили и проволока, расположенные в бетоне для совместной с ним работы. Сборно-монолитные и монолитные ненапрягаемые конструкции армируют укрупненными монтажными элементами в виде сварных сеток, плоских и пространственных каркасов, которые изготовляют вне возводимого сооружения и затем устанавливают монтажными кранами. Иногда сложные конструкции армируют непосредственно в проектном положении из отдельных стержней с соединением их в законченный арматурный каркас сваркой или вязкой. Арматуру подразделяют по назначению в конструкции на рабочую, распределительную и монтажную (рис.8.1). Рабочая арматура воспринимает растягивающие усилия, возникающие в железобетонных конструкциях от собственной массы и внешних нагрузок. Распределительная арматура служит:

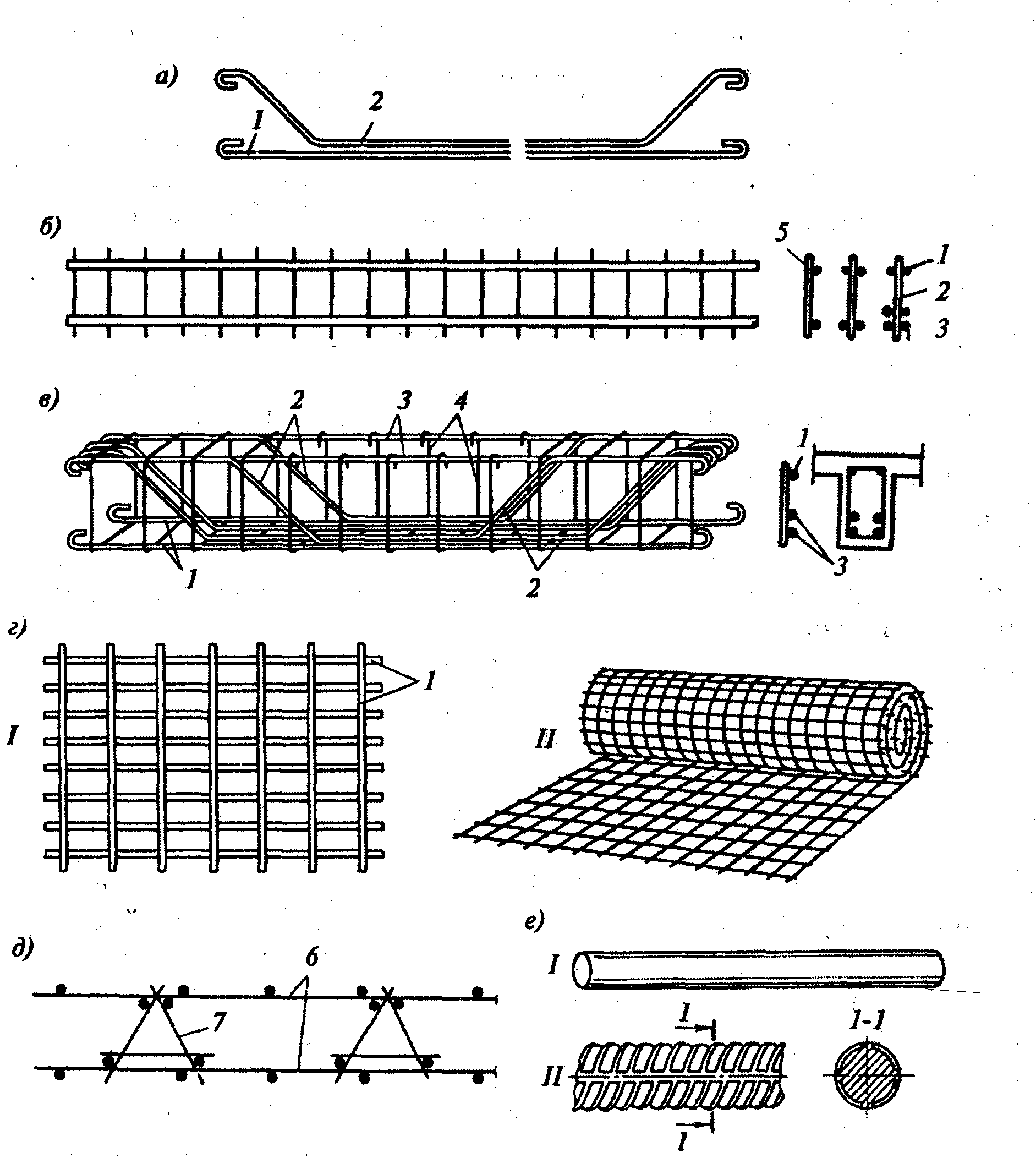

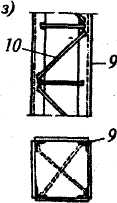

В гражданском строительстве обычно применяют арматурные стержни диаметром 12...30 мм, в промышленном — арматуру диаметром до   40 мм, в гидротехническом — стержни диаметром 90... 120 мм. В качестве арматуры иногда применяют профильный прокат. 40 мм, в гидротехническом — стержни диаметром 90... 120 мм. В качестве арматуры иногда применяют профильный прокат.К арматурным изделиям относят отдельные стержни (стержневая арматура), арматурные сетки, плоские и пространственные арматурные каркасы, арматурные изделия для предварительно напряженных конструкций, закладные детали, монтажные петли и хомуты. Стержневую арматуруизготовляют гладкого профиля (из-за малой эффективности выпуск ее сокращается) и периодического с расположением выступов по винтовой линии или елочкой. Арматуру подразделяют в зависимости от технологии изготовления на горячекатаную (делится на 5 классов от A-1 до A-VI по старому обозначению –по новому обозначению А-240 (А-1), А300 (А- III),А400 (А- IV), А800 (АV), А1000 (АV1)) и горячекатаную с последующим упрочнением вытяжкой в холодном состоянии, она имеет 2 класса - А-Пв и А-Шв. Сварные арматурные сеткисостоят из взаимно перекрещивающихся стержней, соединенных в местах пересечения сваркой. Их выпускают с продольной, поперечной и взаимно-перпендикулярной рабочей арматурой. В общем виде сетки объединяют рабочую и распределительную арматуру и состоят из отдельных проволок диаметром от 3 до 9 мм включительно и стержней из арматурной стали диаметром 10 мм, расположен ных в двух взаимно перпендикулярных направлениях и соединенных в местах пересечения контактной точечной сваркой. Эти сетки применяют при необходимости обеспечить конструкцию минимальным нерасчетным армированием. Расстояние между отдельными стержнями — в пределах от 50 до 250 мм, образующиеся между стержнями и проволоками ячейки обычно имеют размер от 50х100 до 150х250 мм. Общая ширина сеток по осям крайних стержней установлена от 900 до 3500 мм (сетка должна при транспортировании укладываться между продольными бортами грузового автомобиля). Плоские рабочие сеткивыпускают шириной до 2,5 м, длиной до 9,0 м, иногда в соответствии с заказом до 12,0 м. Продольные рабочие стержни имеют диаметр 12...25 мм при шаге 200 мм, монтажная арматура обычно диаметром от 8 до 12 мм при максимальном шаге до 600 мм. При необходимости сетки на заводах могут быть подвергнуты дополнительной обработке— вырезке отверстий, приварке дополнительных стержней и гнутью. Сетки в виде рулоновимеют широкую номенклатуру по применяемой стали, диаметрам стержней, размерам ячеек и ширине сеток. Длина сеток не оговаривается, но масса отдельного рулона не должна превышать 1200 кг. Плоские стальные каркасыобычно состоят из продольной арматуры, образующей один или два пояса и соединяющей их решетки в виде отдельных поперечных или непрерывных в виде змейки стержней. Большое количество поперечных стержней в каркасах, соединенных с рабочими стержнями точечной сваркой, создает надежное заанкеривание в бетоне продольных стержней по всей их длине и позволяет отказаться от загибания крюков даже при гладкой арматуре. Рабочая арматура унифицированных каркасов принимается диаметром от 10 до 30 мм, а распределительная— только диаметром от 10 мм (при сварке возможен пережог стержней меньшего диаметра). Применяют каркасы для армирования линейных конструкций — балок, прогонов, ригелей, пустотных настилов перекрытий. Пространственные арматурные каркасысостоят из двух или четырех плоских каркасов, соединенных между собой отдельными стержнями или хомутами. Такие каркасы применяют для армирования колонн, балок, ригелей и фундаментов. Иногда используют арматурные несущие каркасы, которые вместе с опалубкой называют арматурно-опалубочными блоками. Обычно такое решение принимают при необходимости возвести одиночную конструкцию пролетом в пределах до 9 м. В этом случае для армирования применяют прокатные профили в основном в виде уголков, полосовой и квадратной стали, что позволяет при некотором перерасходе на армирование обойтись без специальных лесов, стоек, поддерживающих опалубочный блок, уменьшить расход лесоматериалов, значительно сократить трудозатраты и сроки производства работ.  Рис. 8.1. Виды арматуры:   а — арматурные стержни; б —плоский каркас; в — пространственный каркас; г —арматурные сетки: 1—плоская; II—рулонная; д — арматурный блок; е — стержневая арматурная горячекатаная сталь: /—гладкая; //—периодического профиля; ж — каркас колонны из стержневой арматуры; з —то же, из жесткой арматуры; 1 — рабочие стержни прямые; 2 — то же, отогнутые; 3 — монтажные стержни; 4 — хомуты; 5 — распределительные стержни; 6 — сетки; 7 —пространственный каркас; 8 — арматурный выпуск; 9— уголок; 10— раскос Монтажные петли, выполненные из арматуры, являются элементом сборных железобетонных конструкций и предназначены для строповки при подъеме и установке. Закладные детали — металлические пластины, присоединяемые к арматурному каркасу конструкции на сварке, необходимы для соединения сборных элементов между собой при возведении зданий и сооружений; стыковку элементов осуществляют сваркой закладных деталей, заделанных в конструкции при их изготовлении. Хомуты применяют для соединения отдельных рабочих и монтажных стержней в готовый пространственный каркас. Для армирования предварительно-напряженных конструкций чаще всего используют проволочную арматуру. В последние годы начинают широко применять и неметаллическую арматуру в виде стекловолокна и асбеста. 2. Состав арматурных работ Арматурные работы включают в себя следующие процессы:

Все процессы армирования железобетонных конструкций можно объединить в две группы: предварительное изготовление арматурных элементов и установка их в проектное положение. 3. Изготовление арматурных изделий Арматурные изделия изготовляют централизованно на арматурно-сварочных заводах, в арматурных цехах и мастерских. Проволока диаметром до 10 мм и сталь периодического профиля диаметром до 9 мм поступают в арматурную мастерскую в бухтах, а сталь больших диаметров — прутьями длиной от 4 до 12 м, объединенными в пакеты до 10 т. Готовые сетки для заготовки каркасов поступают плоскими или в рулонах. Складируют сталь на стеллажах раздельно по маркам, диаметрам и длине стержней. Хранение производят в закрытом помещении или под навесом, запрещено класть арматуру на земляной пол. Процесс изготовления ненапрягаемой арматуры состоит из отдельных технологических операций, которые объединены в следующие технологические группы: заготовительные операциивключают: очистку и выпрямление стержней; соединение стержней в непрерывную плеть посредством стыковой сварки; разметку и резку на стержни требуемой длины; сварочные     операции, выполняемые контактной точечной сваркой для плоских сеток и каркасов на одно- и многоэлектродных машинах, а также стыковой и дуговой сваркой; операции, выполняемые контактной точечной сваркой для плоских сеток и каркасов на одно- и многоэлектродных машинах, а также стыковой и дуговой сваркой;сборочные операции, включающие установку и приварку закладных деталей, отдельных криволинейных и изогнутых стрежней, резку листовой и профильной стали, укрупнительную сборку пространственных каркасов из плоских каркасов и сеток. Заготовительные операции ведут двумя потоками — для катанки и стержневой арматуры. Сталь, поступающую в бухтах (катанка) с бухтодержателей, направляют на станки-автоматы, одновременно производящие очистку поверхности стержня от ржавчины, правку искривлений проволоки и ее резку. Концы заканчивающейся и новой бухты соединяют в непрерывную плеть машиной для стыковой сварки. По ходу движения катанки установлены станки для точной резки и гнутья. Стержни, поступающие на технологическую цепочку, правят, очищают от ржавчины, сваривают стыковой сваркой в непрерывную плеть во избежание отходов, затем их режут на обрезки с заданными размерами и, при необходимости, передают на станок для гнутья. |