Расчет пг. записка Д. Курсовая работа Эскизное проектирование парогенераторов аэс

Скачать 1.03 Mb. Скачать 1.03 Mb.

|

|

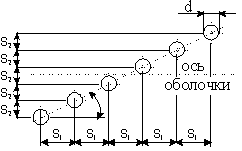

4.4. Выбор расчетного давления и расчетной температуры Расчетное давление в рабочих условиях для элементов сосудов и аппаратов – давление, на которое производится расчет на прочность. Расчетное давление, как правило, равно рабочему (номинальному) давлению или выше. При выборе рабочего давления pР учитывают рабочее и гидростатическое давление, гидравлическое сопротивление и повышение давления при срабатывании регулирующих и предохранительных устройств при нормальных условиях эксплуатации. Величину расчетного давления принимают равной 90% от величины максимального давления в рассчитываемом элементе при срабатывании предохранительных клапанов или других подобных устройств. В случае, если элемент одновременно нагружен внутренним и наружным давлением, за расчетное давление следует принимать максимально возможную разницу величин этих давлений. Предохранительные устройства должны выбираться с таким расчетом, чтобы максимальное давление в рассматриваемом элементе не превышало рабочее более чем на 25%. Для корпуса ПГ в качестве расчетного давления следует принимать не менее 90% от максимально допустимого давления, при котором срабатывают предохранительные клапаны ПГ (РПК), МПа. Таким образом, расчетное давление для элементов корпуса ПГ, МПа: Р2Р=0.9РПК= Р2 (1,151,20)= 5,50511,15=6,331. В качестве расчетной температуры для элементов корпуса ПГ принимается температура рабочего тела t1Р = t2s. Для трубок ПТО и коллекторов теплоносителя ПГ с погруженной поверхностью теплообмена в качестве расчетного давления целесообразно принимать 90% от максимального давления, создаваемого ГЦН. Таким образом, расчетное давление для коллекторов теплоносителя можно принять Р1Р = Р1. В качестве расчетной температуры для стенок коллектора и трубок ПТО принимается средняя температура теплоносителя t2Р = t1. Расчет толщины стенки корпуса ПГ толщина стенки центральной обечайки корпуса, мм: РР – расчетное давление, МПа; dВН – номинальный внутренний диаметр ПГ, мм; [H] – номинальное допустимое напряжение, МПа; - минимальный коэффициент прочности элемента, ослабленного сварным швом или отверстиями. Для центральной обечайки, где основные отверстия – под коллекторы теплоносителя – с косым расположением относительно оси сосуда:

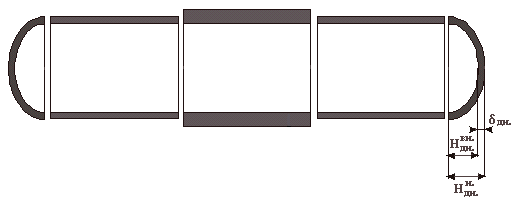

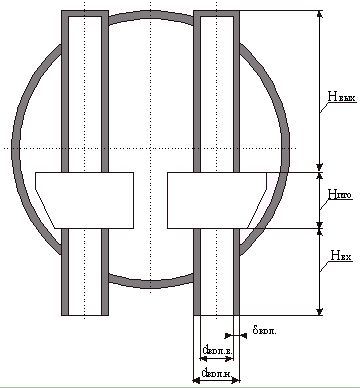

Для крайних обечаек значение можно принять равным 1. С – добавка к толщине стенки, мм. С=0 ( для обечайки, днища, коллектора, трубной доски) номинальная толщина стенки днища корпуса, мм: h – номинальная высота выпуклой части днища по внутренней поверхности, мм; h = 0.2* dвн= bдн=700; для днища можно принять = 1. 5. Оценка массы парогенератора Общую массу ПГ на данном этапе будем рассчитывать как сумму, (кг) МПГ = (МКОРП+МКОЛ+МПТО)·1,1 Здесь: МКОРП – масса корпуса ПГ, кг; МКОЛ – масса холодного и горячего коллекторов, кг; МПТО – масса труб ПТО, кг. Примечание. В основу расчетов положена формула, кг: Мi = Vi(МАТ)i. Здесь: Vi – объем металлоконструкции i-го элемента, м3; (МАТ)i – плотность материала, кг/м3. плотность материала = 7900 кг/м3  1) Масса корпуса ПГ без днищ, кг Длина корпуса без днищ, м: Lбдн = L – 2*bДН= 8,907 - 2·0,700 = 7,507. Корпус состоит из 3 обечаек (1 центральная + 2 крайних) Длина 1 обечайки примерно 1/3 длины корпуса без днищ, м: L1об = Lбдн /3 = 7,501/3=2,5. Так как расположение коллекторов на ориентировочном чертеже выходит за пределы центральной обечайки, увеличим её длину на 1300 мм, уменьшив каждую из центральных обечаек на 1300/2=650 мм. Таким образом длина крайней и центральной обечаек соответственно, м: Lкр.об.= 2,5-0,65 = 1,85 ; Lц.об.= 2,5+1,3 = 3,8. Масса крайней обечайки, кг: Масса центральной обечайки, кг: Здесь: ρк – плотность металла корпуса; D – внутренний диаметр корпуса, м. DКрОб – наружный диаметр крайней обечайки корпуса, м; DКрОб = D+2·δкр.об=4,04+2·67,17·10-3=4,174; DЦОб – наружный диаметр центральной обечайки корпуса, м; DЦОб = D+2·δц.об=4,04+2·102,16·10-3=4,244; 2) Масса днища, кг НДН.В - внутренняя высота днища (НДН.В.= 0,2DКОРП.В.= bДН=0,7), м; НДН.Н - наружная высота днища (НДН.Н = НДН.В +ДН=0,7+96,12·10-3=0,796), м; ДН = 96,12·10-3 - толщина днища, м. 3) Общая масса корпуса, кг Мкорп = 2*Мкр.об. + Мц.об + 2*Мдн =2·12682+39931,5+2·10123=85541,9; 4) Суммарная масса горячего и холодного коллекторов, кг Здесь:   Нвх = h1 + 0,5=0,3+0,5=0,8; Нпто = h2=2,438; Нвых = h3+h4+h5=0,15+0,902+0,25=1,302; м. n = 19750 – общее число трубок ПТО, шт. 5) Масса теплообменной поверхности ПТО, кг 6) Общая масса ПГ, кг: МПГ = (МКОРП+МКОЛ+МПТО)·1,1= (85541,9+16941+49184)·1,1=166,834.

6. Технико-экономическая оптимизация ПГ Расчетные затраты на изготовление ПГ и его эксплуатацию в течение всего срока службы определяется следующим образом, у.е./год: ЗПГ = SКАП + SЭКСПЛ . Затраты на эксплуатацию 1) мощность главного циркуляционного насоса (ГЦН), [кВт] 2) мощность питательного насоса, [кВт] 3) эксплуатационная составляющая затрат (Sэкспл) складывается из следующих составляющих, у.е./ год SЭКСПЛ = (NГЦН + NПН)· τ ·ЦЭ=(443,67+17,83)·7000·0,0111=35859,где τ = 7000 ч/год; - число часов использования оборудования ЦЭ = 0,0111 [у.е./кВт·ч] (данные 1997 года, в 2013 году – 0,0714 у.е./кВт ч) – отпускная цена на э/э. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||