titul_kursovay 4 мехаика. Курсовая работа (курсовой проект) по учебному курсу Механика4 (курсовой проект) Вариант 3 (при наличии)

Скачать 1.47 Mb. Скачать 1.47 Mb.

|

Задание 3. Расчет червячной передачи3.2. Выбор материалов. Определение допускаемых напряжений редукторной пары Исходные данные для расчета: -вращающий момент на тихоходном валу Т3. = 768.7Н·м -частота вращения червяка n2 =1470 об/мин; -частота вращения червячного колеса n3 =147 об/мин; -передаточное отношение u1 =10; Принимаем для червяка сталь 40ХН улучшение с закалкой ТВЧ до твердости не менее HRC 48-53(НВ 280) с последующим шлифованием, σв = 920 МПа, σТ = 750 МПа, σ-1 = 420 МПа [3, табл.3.2]. Выбор марки материала червячного колеса зависит от скорости скольжения.  где n1 – частота вращения червяка (об/мин); Т3 – вращающий момент на валу червячного колеса (Н · м). Принимаем для венца червячного колеса безоловянную бронзу относящуюся ко второй группе, в которую входят безоловянистые бронзы σв > 350 МПа, применяемые в передачах с Vск ≤ 8 м/с. К этой группе относится выбранная бронза БрАЖ9-4Л . Она дешевле, чем оловянистая, обладает достаточно хорошими антифрикционными свойствами. Червяк, работающий в паре с этой бронзой, должен иметь твердость рабочих поверхностей не ниже НRC45. Червячные колеса из безоловянистых бронз (2-я группа) имеют большую склонность к заеданию, поэтому допускаемые контактные напряжения для них определяются в зависимости от скорости скольжения. Для материалов 2-ой группы (безоловянистые бронзы): – при закаленном, шлифованном червяке: σнр = 300 – 25Vск, σнр = 300 – 256,73=131.75МПа, Допускаемые напряжения изгиба для зубьев венцов колес, выполненных из материалов 1-ой и 2-ой групп, из оловянистых и безоловянистых бронз, определяются по формуле:  где σF – предел ограниченной изгибной выносливости бронзы при условном числе циклов нагружения N = 106. σF =184 МПа, для бронзы марки БрАЖ9-4Л , при литье в кокиль.Число циклов нагружения зубьев червячного колеса при постоянной нагрузке определяется по формуле: Nц = 60 · n3 · t, где n3 – частота вращения червячного колеса об/мин; t – срок службы червячной передачи в часах. Nц = 60 · 147 · 31000=273.4106

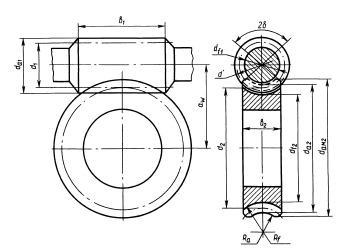

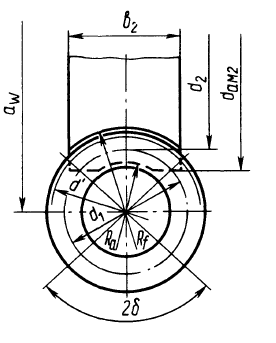

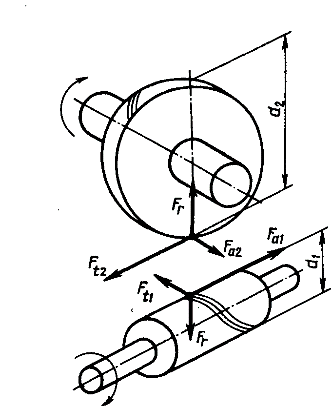

Расчет закрытой червячной передачиПроектный расчётОпределение межосевого расстояния:  где Z2 =40 – число зубьев червячного колеса; q =10 – коэффициент диаметра червяка; σнp – допускаемое контактное напряжение,127 МПа; Т3 – вращающий момент на валу червячного колеса, 826,3103Н · мм; К – коэффициент нагрузки, 1.  Полученное значение межосевого расстояния округляем до ближайшего стандартного аw=200мм. Предварительно принимаем некорригированную передачу с числом заходов червяка z1 =4 т.к. uч.п.=10 и числом зубьев колеса равным:  Определение модуля зацепления т, мм:  Значение модуля т выбираем стандартное m=8. Из условия жесткости определяем коэффициент диаметра червяка  Полученное значение q округляем до стандартного q=10. Определяем коэффициент смещения инструмента х  По условию неподрезания и незаострения зубьев колеса значение x допускается до — 1≤ х ≤+1. Условие выполнено. Определяем фактическое передаточное число иф  Определяем отклонение Δu от заданного и:  Условие выполняется. Определяем фактическое значение межосевого расстояния аw,мм:  Определяем основные геометрические размеры передачи, мм:  Основные размеры червяка: делительный диаметр  начальный диаметр  диаметр вершин витков  диаметр впадин витков  делительный угол подъема линии витков  длина нарезаемой части червяка  при х ≤0   Основные размеры венца червячного колеса: делительный диаметр  диаметр вершин зубьев  наибольший диаметр колеса  диаметр впадин зубьев  ширина венца: при z1 = 4  радиусы закруглений зубьев:   условный угол обхвата червяка венцом колеса 2δ=90-120, угол определяется точками пересечения дуги окружности d’=dа1 – 2m=96-2∙8=80мм, с контуром венца.  3.2.2Проверочный расчет Определяем коэффициент полезного действия червячной передачи:  Где φ – угол трения, φ=2º35’[6, табл.4.9].  Проверяем контактные напряжения зубьев колеса σН МПа:  Где Tp— расчетный момент, H∙м   Условие выполнено, следовательно материал выбран правильно. Определяем окружную силу на колесе, Ft2,Н  Проверяем напряжения изгиба зубьев колеса σF  YF2 – коэффициент формы зуба колеса, определяется по[6, табл.4.10] интерполированием в зависимости от эквивалентного числа зубьев колеса.  YF2=1.45  Условие выполнено, следовательно материал выбран правильно. 3.2.3. Тепловой расчет Мощность на червяке:  Температура нагрева масла (корпуса) при установившемся тепловом режиме без искусственного охлаждения [2]:  ; ;ψ = 0,3 – коэффициент, учитывающий отвод теплоты от корпуса редуктора в металлическую плиту или раму; [t] раб = 95 – 110ºС – максимально допустимая температура нагрева масла; Поверхность теплоотдачи:  KТ – коэффициент теплоотдачи, KT = 12…18 Вт/(м2∙ºС); принимаем KT = 18 Вт/(м2∙ºС);  , т.е. условие выполняется , т.е. условие выполняется3.2.4 Определение сил в зацеплении червячных передач  Схема сил в зацеплении червячной передачи изображена на рисунке. Силы в зацеплении: 1) окружная сила на червяке:  окружная сила на колесе:  2) радиальная сила на колесе и на червяке:  3) осевая сила на червяке:  осевая сила на колесе:   ―угол профиля червяка в осевом сечении; ―угол профиля червяка в осевом сечении;  . .Результаты расчета сведем в таблицу. Результат расчета червячной передачи

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||