курсовой проект. Курсовой Кузьмин. Курсовая работа (курсовой проект) по учебному курсу Производство сварных конструкций Вариант (при наличии)

Скачать 1.98 Mb. Скачать 1.98 Mb.

|

|

М  ИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИфедеральное государственное бюджетное образовательное учреждение высшего образования «Тольяттинский государственный университет» институт машиностроения (институт) Кафедра «сварка, обработка материалов давлением и родственные процессы» (кафедра) КУРСОВАЯ РАБОТА (КУРСОВОЙ ПРОЕКТ) по учебному курсу «Производство сварных конструкций» Вариант ____ (при наличии)

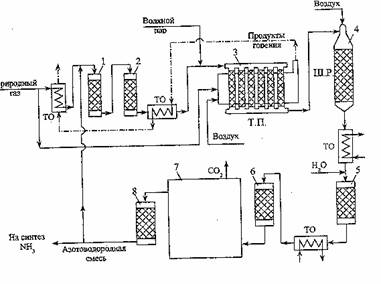

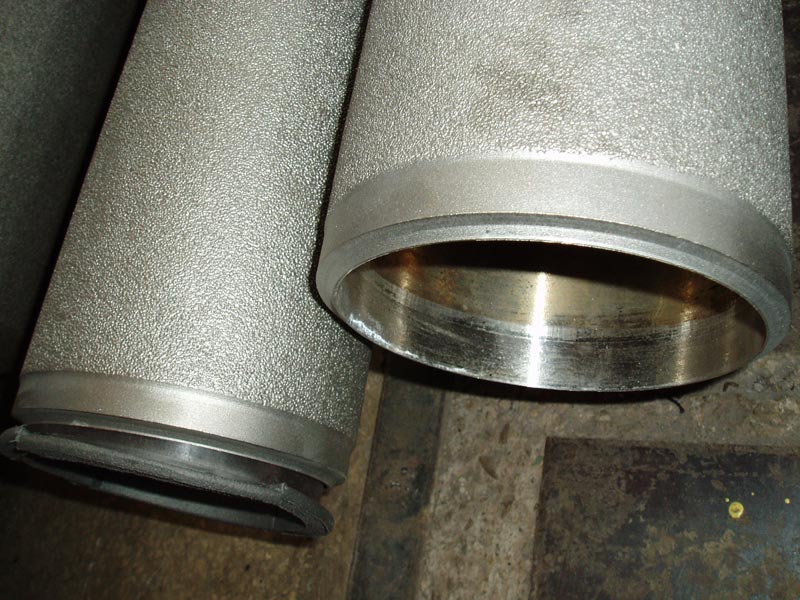

Тольятти 2022 ВВЕДЕНИЕ Химическая промышленность является одним из основных потребителей природного газа. Из природного газа получают водород, аммиак, метанол, ацетилен, высшие спирты и т.д. [1, 2]. В большинстве из этих производств на первом этапе из природного газа получают синтез-газ, состоящий из оксида и диоксида углерода, водорода и незначительного количества примесей, основными из которых являются азот, аргон и непрореагировавший метан [3]. Одним из направлений химической промышленности является производство аммиака. Трубчатые печи конверсии углеводородных газов являются одним из наиболее сложных и дорогих видов оборудования, ключевым составным элементом в технологических схемах производств аммиака, метанола и водорода. Производство минеральных удобрений, широко используемых в нашей стране и поставляемых за рубеж, также невозможно без проведения каталитических процессов конверсии углеводородных газов, которые реализуются в настоящее время в трубчатых печах. При этом надёжность работы печи определяется долговечностью трубчатых элементов, испытывающих в процессе эксплуатации значительные нагрузки. Трубчатые элементы печей конверсии углеводородных газов предназначены для длительной работы (до 100 тыс. часов.) в условиях высоких температур (до 1000°С) и давлений (до 4 МПа). Повышенные рабочие температуры вызывают деформации ползучести конструкционного материала. Условия работы трубчатых элементов печей конверсии требуют применения специальных жаропрочных и жаростойких материалов. Цель проекта – повышение производительности и качества операции сварки трубчатых элементов печей конверсии углеводородных газов. 1 ОБЩАЯ ИНФОРМАЦИЯ ПО РАССМАТРИВАЕМОМУ ВОПРОСУ 1.1 Описание изделия Наиболее перспективным методом получения водорода является конверсия метана. Конверсия метана до водорода осуществляется в две стадии. Первая стадия – конверсия метана на никелевом катализаторе при 850...900 0С: СН4 + Н2О СО + 3Н2. Вторая стадия – конверсия оксида углерода при 410...5000С на железохромовом катализаторе: СО + Н2О СО2 + Н2. На промышленных установках первая стадия конверсии осуществляется в трубчатых печах. Природный газ вначале проходит через аппараты 1, 2 очистки от сераорганических соединений. В аппарат 1 подается часть производимого в отделении конверсии потока азотоводородной смеси; содержащие серу соединения реагируют с водородом, образуя сероводород, который удаляется из смеси в аппарате 2 при взаимодействии с оксидом цинка, либо адсорбцией на цеолите. Очищенный природный газ смешивается с водяным паром и поступает в трубчатые элементы печи первичного реформинга 3 (трубчатой печи), заполненные никелевым катализатором. Здесь происходит превращение большей части СН4 и сопутствующих углеводородов в смесь Н2, СО и СО2. Вслед за первичной конверсией природного газа проводится паровоздушная конверсия остаточного количества углеводородов (вторичный реформинг) в шахтном реакторе 4. Данный аппарат выполняет в рассматриваемой схеме две важные функции: увеличение степени конверсии метана за счет значительного повышения температуры по сравнению с температурой, достигаемой в тепловой печи, и приготовление смеси газов с необходимым содержанием азота для последующего синтеза аммиака.  1 – аппарат гидрирования сераорганических соединений; 2 – адсорбер сероводорода; 3 – печь первичного реформинга природного газа (трубчатая печь (Т.П.); 4 – реактор вторичного реформинга (шахтный реактор (Ш.Р.); 5, 6 – конвертеры монооксида углерода I и II ступени; 7 – блок очистки от СО2 ; 8 – метанатор; ТО – теплообменники Рисунок 1.1 – Принципиальная схема отделения конверсии природного газа в агрегате по производству аммиака Трубчатые элементы (жаропрочные центробежно-литые трубы) для змеевиков трубчатых печей изготавливаются как отдельными мерными трубами длинной до 4500 мм, плетями длинной до 16000 мм, так и секциями в сборе совместно с элементами крепления и без них (рис. 1.2 а). В процессе изготовления центробежно-литую трубную заготовку растачивают по внутренней поверхности с чистотой по Ra = 0,8 ÷ 3,2 (рис. 1.2 б). На торцах труб выполняют фаску под сварку (допускается выполнение фаски по эскизу заказчика) (рис. 1.2 в). Трубы после механической обработки и подготовки под сварку подвергаются контролю методом цветной дефектоскопии, рентгенконтролю и гидроиспытанию (рис. 1.2 г). а)  б) б)  в)  г) г)  Рисунок 1.2 – Этапы производства трубчатых элементов печей конверсии: а) сварные плети; б) расточка внутренней поверхности трубы; в) фаска на торце трубы; г) контроль качества Каждая труба представляет собой самостоятельный реактор, в котором в присутствии катализатора происходит взаимодействие углеводородов с водяным паром за счет тепла, подводимого через стенку трубы. Трубчатые элементы печей конверсии под давлением 25...40 атм. изготавливаются из материала, к которому предъявляются следующие требования: хорошая свариваемость, длительная прочность и высокое сопротивление ползучести при рабочей температуре. При аварии в трубчатых элементах появляются продольные трещины которые постепенно соединяются в большую щель. Выходящий из нее газ воспламеняется. Образуется факел, который при достаточно ширине щели начинает перегревать соседние трубы и разрушать футеровку топочной камеры. Таблица 1.1 – Применение жаростойких сплавов для изготовления реакционного оборудования

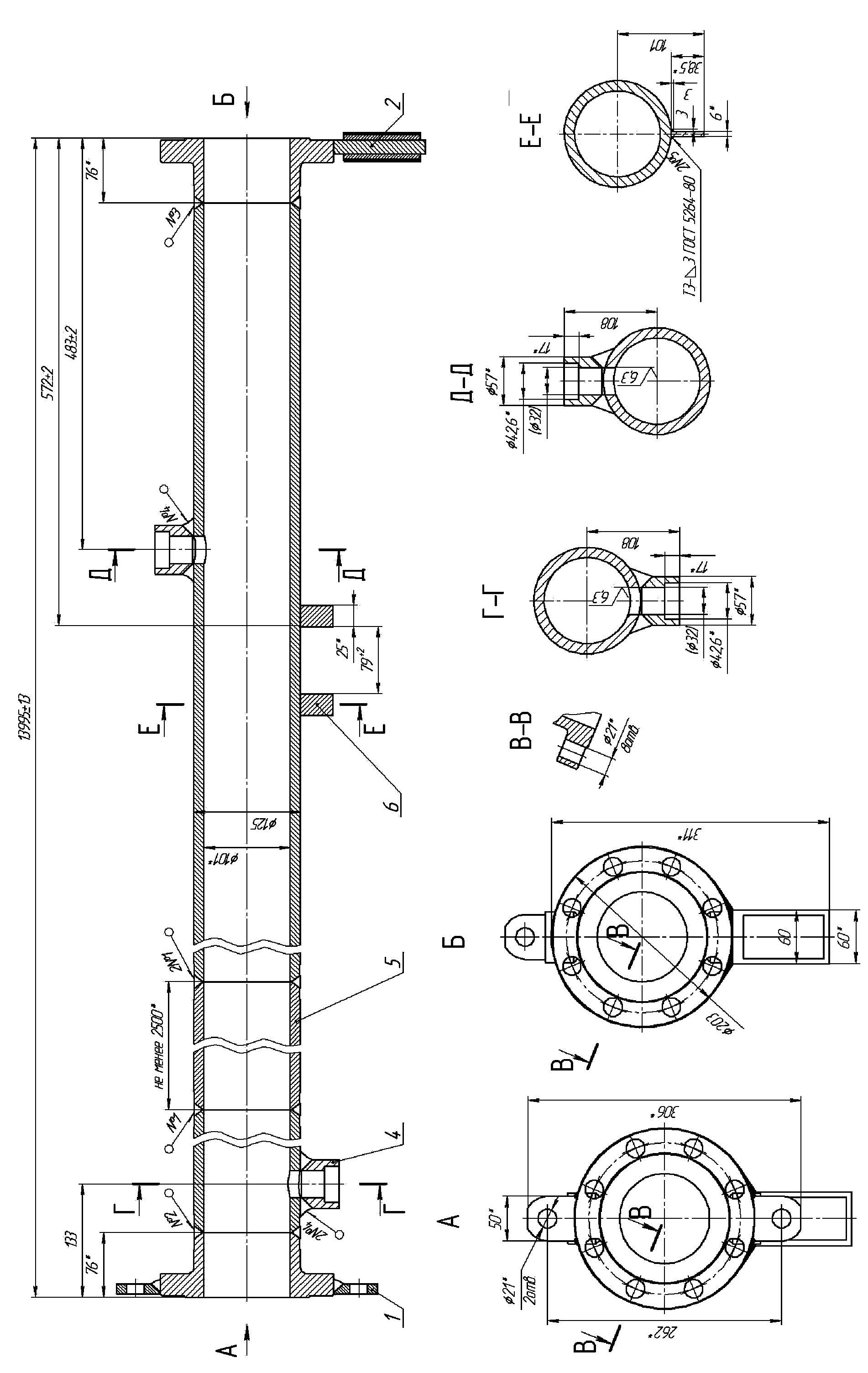

Трубчатый элемент (рис. 3) включает в себя: фланец верхний крепежный 1, фланец нижний опорный 2, бобышку 3, заготовку трубную 4, упор 5.  Рисунок 1.3 – Трубчатый элемент печи 1.2 Описание материала изделия Фланец верхний крепежный изготавливается из стали 15ХМ, фланец нижний опорный и упор изготавливают из стали 16ГС, бобышку и заготовку трубную изготавливают из стали 45Х25Н35БС. Сталь 15ХМ - теплоустойчивая низколегированная. Свариваемость: без ограничений. Склонность к отпускной хрупкости: не склонна. Область применения: Сталь марки 15ХМ применяется для изготовления труб и котлов высокого давления, работающих при температуре от -40 до +560 °С. Таблица 1.2 – Химический состав стали 15ХМ

Хром повышает прочность, твердость, износостойкость стали, сопротивляемость коррозии. Так, например, добавка 1...2% хрома повышает прочность стали в 1,5...2 раза. Добавка молибдена к стали сообщает ей мелкозернистую структуру, повышает прочность и увеличивает прокаливаемость. Молибден препятствует росту зерна при перегреве и повышает сопротивляемость стали ползучести (ползучестью называется изменение размеров деталей при постоянной нагрузке при высоких температурах). При сварке этой стали возникают следующие трудности. Холодные трещины, которые возникают либо в процессе сварки, либо после ее окончания. Основной причиной образования холодных трещин является образование неустойчивых метастабильных структур тех участков околошовной зоны, которые были нагреты выше 785 0С (Тотпуска). При этой температуре, кроме водорода действует силовой фактор: суммирование напряжений, вызваных неравномерным нагревом и структурным превращениям приводят к исчерпанию пластичности, охрупчиванию участков и вызывает разрушение сварного шва. Разупрочнение теплоустойчивых сталей в околошовной зоне, происходящее под действием термического цикла сварки в результате дополнительного высокотемпературного отпуска и неполной перекристаллизации, проявляется в первую очередь в условиях длительной работы при высоких температурах. Разупрочнение металла в околошовной зоне приводит к снижению длительной прочности сварных соединений. Снижение длительной прочности сварных соединений по сравнению с прочностью основного металла зависит от характера термического цикла сварки, степени упрочнения сталей термической обработкой и структурной стабильности стали. Наиболее ярко разупрочнение выражено при сварке хромомолибденованадиевых сталей, упрочняемых термической обработкой. Сталь 16ГС - сталь конструкционная низколегированная для сварных конструкций. Сваривается без ограничений. Таблица 1.3– Химический состав в % материала 16ГС

По реакции на термический цикл низколегированная низкоуглеродистая сталь мало отличается от обычной низкоуглеродистой. Различия состоят в основном в несколько большей склонности к образованию закалочных структур в металле шва и околошовной зоне при повышенных скоростях охлаждения. При повышенных скоростях охлаждения в швах этих сталей кроме феррита и перлита присутствуют также мартенсит, бейнит и остаточный аустенит. Обнаруживаемый в таких швах мартенсит — бесструктурный, а бейнит представляет собой феррито-карбидную смесь высокой дисперсности. Количество указанных структурных составляющих изменяется в зависимости от температурного цикла сварки. При уменьшении погонной энергии количество мартен сита, бейнита и остаточного аустенита в металле шва повышается и дисперсность их увеличивается. При небольшом количестве закалочных структур их влияние на механические свойства сварных соединений незначительно в связи с равномерным и дезориентированным расположением этих составляющих в мягкой ферритной основе. Однако при уве¬личении доли таких структур в шве и околошовной зоне пластичность металла и его стойкость против хрупкого разрушения резко ухудшаются. Дополнительное легирование стали марганцем, кремнием и другими элементами способствует образованию в сварных соединениях закалочных структур. Поэтому режим сварки большинства низколегированных сталей ограничивается более узкими (по значению погонной энергии) пределами, чем при сварке низкоуглеродистой стали. Обеспечение равнопрочности металла шва с основным металлом достигается в основном за счет легирования его элементами, переходящими из основного металла. Иногда для повышения прочности и стойкости против хрупкого разрушения металл шва дополнительно легируют через сварочную проволоку. Стойкость металла шва против кристаллизационных трещин при сварке низколегированных сталей несколько ниже, чем низкоуглеродистых, в связи с усилением отрицательного влияния углерода некоторыми легирующими элементами, например кремнием. Повышение стойкости против образования трещин достигается снижением содержания в шве углерода, серы и некоторых других элементов за счет применения сварочной проволоки с пониженным содержанием указанных элементов, а также выбором соответствующей технологии сварки (последовательность выполнения швов, обеспечение благоприятной формы провара) и рациональной конструкции изделия. Сталь 45Х25Н35БС - сталь коррозионностойкая жаропрочная, применяется: для изготовления труб центробежнолитых, предназначенных для изготовления змеевиков трубчатых печей установок производства аммиака, водорода, этилена, сероуглерода и др., работающих в интервале температур 760-1060 °С и давлении до 3,92 МПа (40 кгс/см2). Таблица 1.4 – Химический состав металла труб 45Х25Н35БС

Высокоуглеродистый хромоникелевый жаропрочный сплав 45Х25Н35БС является чисто аустенитным и выплавляется только в индукционных печах с основной футеровкой (кислая футеровка приводит к обезуглероживаю сплава) и с использованием чистых шихтовых материалов (первородной шихты). Отходы, обрезь и другие загрязненные материалы при выплавке заявленного сплава не используются. Специфика нагрева и расплавления металла в индукционных печах без образования электрической дуги (в отличие от электродуговых печей) не требует наведения шлаков на поверхности жидкого металла с переводом ряда примесей в наведенный шлак и последующим его удалением. Кроме того, применение высокочастотного принципа нагрева в индукционной печи обеспечивает хорошее перемешивание компонентов сплава в процессе выплавки, что дополнительно снижает отрицательное воздействие ликвационных процессов. Плавление в индукционной печи происходит в футерованном индукторе. Таким образом, жаропрочный сплав защищен от любых загрязнений. Жаропрочный сплав при плавлении в индукционных печах защищен от насыщения продуктами сгорания топлива (в отличие от плавления в мартеновских и др. печах), от науглероживающего влияния электродов (в отличие от плавления в электродуговых печах) и от насыщения газами (азотом и др.) из окружающей атмосферы (в отличие от плавления в электродуговых печах при наличии сверхвысокотемпературной электрической дуги). Рассматриваемый жаропрочный сплав является строго литейным (не является деформируемым, т.е. не поддается прессованию, ковке или прокатке), поэтому не требуется дополнительных мер по существенному ограничению содержания вредных примесей, таких как сера и фосфор, резко снижающих пластичность сплава и не позволяющих производить его деформирование без разрушения. В свою очередь, сера и фосфор в заявленных количествах улучшают обрабатываемость сплава резанием. Главной и общей особенностью сварки является склонность к образованию в шве и околошовной зоне горячих трещин, имеющих межкристаллитный характер. Они могут наблюдаться как в виде мельчайших микро-надрывов, так и видимых трещин. Горячие трещины могут возникнуть и при термической обработке или работе конструкции при повышенных температурах. Образование горячих трещин связано с формированием при сварке крупнозернистой макроструктуры, особенно выраженной в многослойных швах, когда кристаллы последующего слоя продолжают кристаллы предыдущего слоя, и наличием напряжений усадки. В околошовной зоне некоторых жаропрочных аустенитных сталей под действием термического цикла сварки снижаются пластические и прочностные свойства, что может повести к образованию в этой зоне трещин. Основным требованием, которое предъявляется к сварным соединениям, является стойкость к различным видам коррозии. Межкристаллитная коррозия может развиваться как в металле шва, так и в основном металле у линий сплавления (ножевая коррозия) или на некотором удалении. Межкристаллитная коррозия в металле шва возникает в результате выделения из аустенита под действием термического цикла сварки карбидов хрсэда, приводящих к обеднению хромом приграничных объемов зерен. Основными причинами этого являются повышенное содержание в металле шва углерода и отсутствие или недостаточное содержание титана или ниобия. Стойкость шва против межкристаллитной коррозии уменьшается в результате длительного воздействия нагрева. 1.3 Особенности разрушения трубчатых элементов печи В паро-газовой смеси используется пар, произведенный из воды высокой очистки с малым содержанием хлоридов. Не исключено, что и в паро-газовой смеси в малом количестве могут присутствовать как хлориды, так и другие химически активные, по отношению к аустенитной стали, вещества. В нормальном режиме эксплуатации они не представляют опасности. В данном случае, в возникшем в зазоре конденсате происходит растворение хлоридов и возможно других содержащихся в паро-газовой смеси в малых количествах веществ. Из-за подвижности границы конденсирования (точки росы), связанной с изменением внешней температуры, возникают условия для накопления этих веществ на поверхностях патрубка и заглушки (рис 1.4) до значений представляющих опасность для материала трубы. Например, при движении этой границы вверх (при смене окружающей температуры в сторону ее увеличения, по циклу - зима-весна-лето) происходит отложение солей на упомянутых поверхностях, а при движении этой границы вниз (лето-осень-зима) происходит растворение аккумулированных солей. При приближении границы конденсирования к высокоскоростной турбулентной зоне происходит образование аэрозоля. Срыв конденсата завихрениями паро-газовой смеси и образование аэрозоля происходит в первых нескольких сантиметрах зазора между трубой и заглушкой за счет еще высокой скорости попадающей в зазор паро-газовой смеси (рис. 5).  Рисунок 1.4 – Отложения на трубе  Рисунок 1.5 – Зона "срыва" раствора При этом срыв раствора направлен на поверхность трубы в зону разрежения паро-газовой смеси, то есть, в сторону ввода паро-газовой смеси. В реальности зона выброса аэрозоля имеет небольшие линейные размеры и занимает по высоте (если считать от донышка заглушки) до 100 мм высоты трубы (рис. 6). Из-за завихрения паро-газовой смеси след аэрозоля на поверхности трубы имеет форму винтообразных «языков». Вдоль этих «языков» образуются трещины (с высокой долей вероятности можно говорить об хлоридном растрескивании,в материале трубы. Рядом с этой зоной видимых изменений материала трубы не наблюдается.  Рисунок 1.6 – Трещина со "следами" аэрозоля Основным дефектом выхода из строя нижних и верхних фланцев-глушек трубчатых элементов является наличие на уплотнительной поверхности раковин и рисок. Если глубина раковин и рисок на превышает 1 мм, то исправление дефекта осуществляется проточкой уплотнительной поверхности на токарном станке. При более глубоких дефектах уплотнительной поверхности производят наплавку электродом дефектного места с последующей проточкой на токарном станке. Материал верхних фланцев-глушек А-182 Р-11 (15ХМ). Электроды, применяемые для наплавки – Е-8018-132. Материал нижних фланцев-глушек А-181 Q 11 (16ГС). Электроды, применяемые для наплавки – УОНИ-13/55. Для удобства обработки на токарном станке нижних фланцев-глушек центровочные штифты необходимо предварительно срезать, а после проточки снова приварить. 1.4 Базовая технология сварки Подготовка кромок Обработку кромок под сварку производят механическим способом. Форма разделки кромок должна соответствовать требованиям проектно-технической документации. Перед сборкой сварочные кромки и механически обработанные наружные и внутренние поверхности труб и фасонных отливок, гнутых отводов, фланцев на расстоянии не менее 20 мм от, кромки должны быть зачищены, обезжирены и подвергнуты контролю. Контроль включает: визуальный осмотр (невооруженным глазом или с помощью лупы с увеличением от 4х до 6х, капиллярный метод неразрушающего контроля (его разновидность - цветной метод) и радиографический контроль на длине не менее 20 мм на отсутствие дефектов. Дефекты, выявленные цветным методом неразрушающего контроля, допускается исправлять абразивным камнем с последующим контролем исправленных мест цветным методом. Зачистка при этом не должна выводить толщину стенки за пределы расчетной величины. Исправление дефектов заваркой не допускается. Недопустимые дефекты, указанные в настоящем РД, выявленные при радиографическом контроле, устраняются путем вырезки участка изделия (трубы, отливки, отвода) с дефектами. Сборка и прихватка Сборка, подготовленных к сварке труб, производится на специальном стенде, обеспечивающем соосность труб и вращение их в процессе сварки. При сборке свариваемых труб запрещается крепление сборочных приспособлений сваркой. Сборка труб должна производиться с зазором в стыке до 1,5 мм или без зазора в зависимости от выполнения корневого шва - с присадкой или без присадки сварочной проволоки. Смещение кромок труб в стыке должно быть не более 0,5 мм. Прямолинейность и смещение кромок стыкуемых труб проверяется металлической линейкой длиной 400 мм, прикладываемой в трёх местах по окружности стыка. Зазор между концом линейки и трубой не должен превышать 1 мм. Собранный под сварку стык должен быть прихвачен в трёх местах, длина прихватки 10-15 мм. Прихватку без присадки сварочной проволоки можно выполнять только при условии, если зазор в стыке не превышает 0,5 мм. Аргонодуговую сварку корневого шва следует выполнять с поддувом аргона внутрь трубы для защиты обратной стороны шва от воздействия воздуха. С целью уменьшения расхода газа на поддув рекомендуется устанавливать на расстоянии 50...100 мм от стыка заглушки из картона или водорастворимой бумаги. Различие по внутреннему диаметру стыкуемых элементов («труба + труба». «труба + фасонная отливка», «труба + фланец») не должно превышать 1 мм. В случае превышения различия по внутреннему диаметру более 1 мм, концы стыкуемых элементов следует проточить по внутренней поверхности, при этом толщина стенки после проточки не должна быть меньше расчетной. Сварка (общие требования) С целью предотвращения дефектов при сварке в защитных газах и возможного снижения коррозионной стойкости металла шва сварочную проволоку перед использованием необходимо промыть ацетоном или другими растворителями. С целью уменьшения перегрева, обеспечения коррозионной стойкости и оптимальных механических свойств сварку соединений небольшой толщины (менее 8 мм необходимо вести при максимально возможной скорости. При многослойной сварке каждый проход выполняют после охлаждения предыдущего до температуры ниже плюс 100 °С и тщательной зачистки. С целью предотвращения горячих трещин в сварных соединениях (толщиной 10 мм и более) сталей и сплавов с аустенитной структурой, рекомендуется следующее: - аргонодуговую сварку и ручную дуговую как плавящимся, так и не плавящимся электродом выполнять при минимальной длине дуги, без поперечных колебаний усиленными валиками; - автоматическую сварку производить на пониженных скоростях с минимальным числом проходов; - кратеры швов должны быть тщательно заплавлены до получения выпуклою мениска или вышлифованы, при запрете выводить кратеры на основной металл; - в случае вынужденного обрыва дуги до ее повторного возбуждения необходима убедиться в отсутствии горячей кратерной трещины, при наличии трещины кратер удалить механическим способом; - сварщики, допущенные к сварке сталей и сплавов аустенитного класса, должны быть обучены приемам борьбы с горячими трещинами. При выполнении корневого шва и отсутствии зазора в стыке или при зазоре до 0,5 мм аргонодуговая сварка должна производиться без подачи проволоки, а при наличии зазора от 0,5 до 1,5 мм - с подачей проволоки. Зажигание и гашение дуги должно производиться или на кромке трубы или на уже наложенном шве на расстоянии 20-25 мм от конца шва. Зажигание дуги на поверхности трубы не допускается. Рекомендуемый расход аргона в горелке 8-10 л/мин., на поддув во внутреннюю полость трубы 5-7 л/мин. Подачу аргона во внутреннюю полость трубы необходимо начинать за 2-2,5 мин. до начала сварки. Подача аргона в горелку должна прекращаться через 5-8 сек. после обрыва дуги или в течение этого времени струю аргона следует направлять в кратер для защиты металла от воздуха. Поверхность корневого шва со стороны внутренней поверхности трубы должна быть ровной с усилением 1 ± 0,5 мм и с плавным переходом к основному металлу, что должно проверяться с помощью эндоскопа. В случае превышения указанной величины сварной шов подвергается шлифовке с внутренней стороны. Шероховатость в месте шлифовки не ниже Ra5. При этом не допускается повреждение внутренней стороны трубы. С целью избежания прожога металла корневого шва второй слой рекомендуется выполнять с подачей присадки. Аргонодуговая сварка производится на возможно короткой дуге узкими валиками при силе тока от 80 до 100 А. Ручная дуговая сварка производится электродами диаметром 3 мм при силе тока от 80 до 90 А или электродами диаметром 4 мм при силе тока от 100 до 120 А. Перед гашением дуги сварщик должен заварить кратер и вывести место обрыва дуги на шов на 8 - 10 мм против направления сварки. Последующее зажигание дуги производится на металле шва на расстоянии от 12 до 15 мм от кратера. Вывод кратера и зажигание дуги на основном металле труб не допускается. После наложения каждого слоя (валика) производится визуальный осмотр шва на отсутствие дефектов. Дефектные участки шва должны быть удалены механическим способом и заварены вновь. При сварке ограничивается температура свариваемой поверхности стыка - сварка последующего слоя шва выполняется после охлаждения предыдущего слоя до 100°С. После сварки сварные соединения должны быть очищены от брызг и окалины. Все сварные швы подлежат клеймению, позволяющему установить сварщика, выполняющего эти швы. Сварка верхнего фланца (сталь 15ХМ) и трубы (сталь 45Х25Н35БС) Положение сварки Н1 – нижнее, поворотное. Предварительный подогрев фланца до 150 С. Сварка корневого слоя шва – ручная аргонодуговая, тип вольфрамового электрода - ЭВТ-15 Ø2 мм. Защитный газ – аргон 99,99 %. Расход защитного газа – 8...10 л/мин (ванна) и 4...6 л/мин (поддув с обратной стороны). Сила тока 100...110 А, напряжение 10...11 В, скорость сварки 70...80 мм/мин. Присадочный материал: Св-45Х25Н35БС 2,4 мм. Сварка последующих двух слоёв – ручная дуговая электродами марки ЦТ-28 (Э-08Х14Н65М15В4Г2) 3 мм. Сила тока - 80...100 А. Зажигание и гашение дуги производить в разделке трубы или уже на наложенном шве на расстоянии 20-25 мм от его конца. Перекрытие крайними валиками кромок труб должно быть в пределах 1-3 мм. Замки в соседних слоях должны быть смещены один относительно другого на 12-18 мм. Кратер швов должен быть тщательно заплавлен частыми короткими замыканиями электрода или путем постепенного отвода электрода и вывода дуги назад на 15-20 мм на только что наложенный шов. Выводить кратер на основной металл не разрешается. Сварка стыков труб (сталь 45Х25Н35БС) Положение сварки Н1 – нижнее, поворотное. Предварительный подогрев не требуется. Сварка корневого слоя шва – ручная аргонодуговая, тип вольфрамового электрода - ЭВТ-15 Ø2 мм. Защитный газ – аргон 99,99 %. Расход защитного газа – 8...10 л/мин (ванна) и 4...6 л/мин (поддув с обратной стороны). Сила тока 90...120 А, напряжение 10...11 В, скорость сварки 100...100 мм/мин. Присадочный материал: Св-45Х25Н35БС 2,4 мм. Сварка последующих двух слоёв - ручная дуговая электродами марки КТИ-7 (Э-27Х15Н35В3Г2Б2Т) 3 мм. Сила тока - 80...100 А. Зажигание и гашение дуги производить в разделке трубы или уже на наложенном шве на расстоянии 20-25 мм от его конца. Перекрытие крайними валиками кромок труб должно быть в пределах 1-3 мм. Замки в соседних слоях должны быть смещены один относительно другого на 12-18 мм. Кратер швов должен быть тщательно заплавлен частыми короткими замыканиями электрода или путем постепенного отвода электрода и вывода дуги назад на 15-20 мм на только что наложенный шов. Выводить кратер на основной металл не разрешается. Таблица 1.5 – Применяемое сварочное оборудование

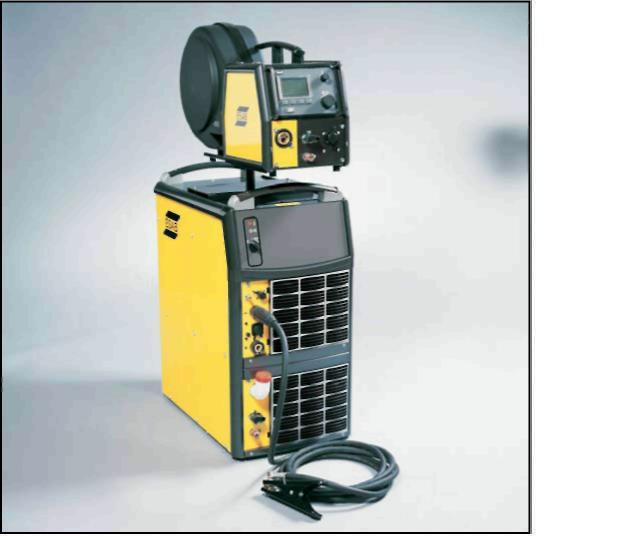

Рисунок 1.7 – Аппарат для ручной дуговой сварки AristoArc 400 A4  Рисунок 1.8 – Сварочный выпрямитель Aristo Tig 4000i  Рисунок 1.9 – Сварочный аппарат OrigoTig 3000i 1.5 Задачи проекта Цель проекта сформулирована как – повышение производительности и качества операции сварки трубчатых элементов печей конверсии углеводородных газов.. На предприятии уже существует технология сварки с применением ручной аргонодуговой сварки корня шва и заполнением разделки с применением штучных электродов. Недостатками технологии является: малая производительность заварки корневого слоя шва неплавящимся электродом; большое число дефектов при заполнении разделки кромок штучными электродами. Для достижения поставленной цели необходимо решить следующие задачи: произвести обзор способов сварки и выбрать наиболее производительный и со стабильным качеством (предусмотреть возможность автоматизации сварки); составить технологию сборки и сварки с применением нового способа сварки. 2 ПРОЕКТНАЯ ТЕХНОЛОГИЯ СВАРКИ 2.1 Анализ возможных способов сварки Этап 1 – выбор всех способов, обеспечивающих качественную защиту зоны сварки от взаимодействия с окружающей средой. При изготовлении сварных конструкций из аустенитных сталей могут применяться все способы сварки плавлением: - ручная дуговая сварка; - сварка в аргоне неплавящимся электродом; - сварка плавящимся электродом в защитных газах; - автоматическая сварка под флюсом; - лазерная сварка; - газовая сварка. Этап 2 – выбор способов, пригодных для сварки данной толщины. Для рассматриваемой толщины (12 мм) пригодными можно признать следующие способы сварки: - ручная дуговая сварка; - сварка в аргоне неплавящимся электродом; - сварка плавящимся электродом в защитных газах; - автоматическая сварка под флюсом; - лазерная сварка. Этап 3 – выбор способов по анализу протяжённости, конфигурации и пространственного положения. В рассматриваемом варианте производят сварку кольцевых швов по окружности трубы диаметром 225 мм, стык является неповоротным. Дуговая сварка под флюсом возможна, если предотвратить осыпание флюса с поверхности трубы. Пригодными можно признать следующие способы сварки: - ручная дуговая сварка; - сварка в аргоне неплавящимся электродом; - сварка плавящимся электродом в защитных газах; - автоматическая сварка под флюсом. |