курсовой проект. Курсовой Кузьмин. Курсовая работа (курсовой проект) по учебному курсу Производство сварных конструкций Вариант (при наличии)

Скачать 1.98 Mb. Скачать 1.98 Mb.

|

|

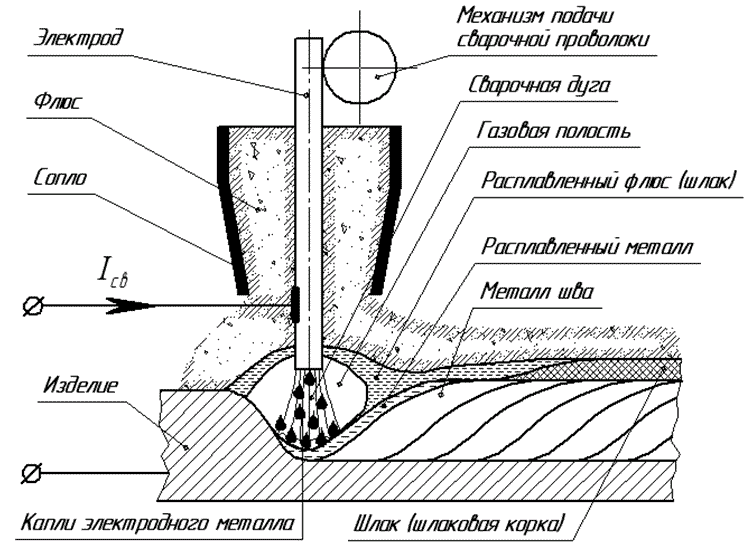

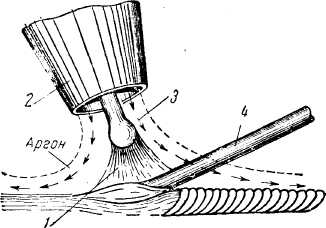

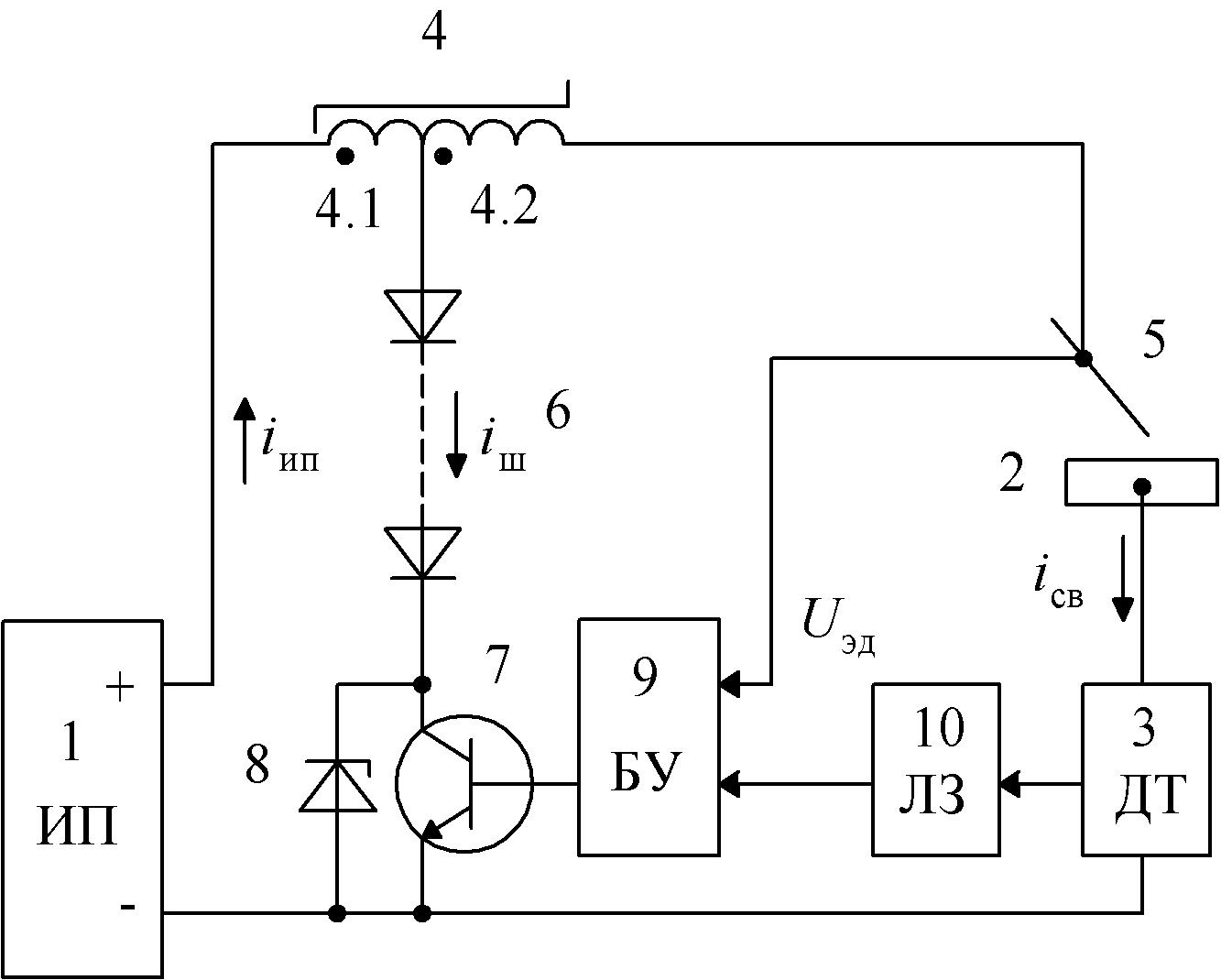

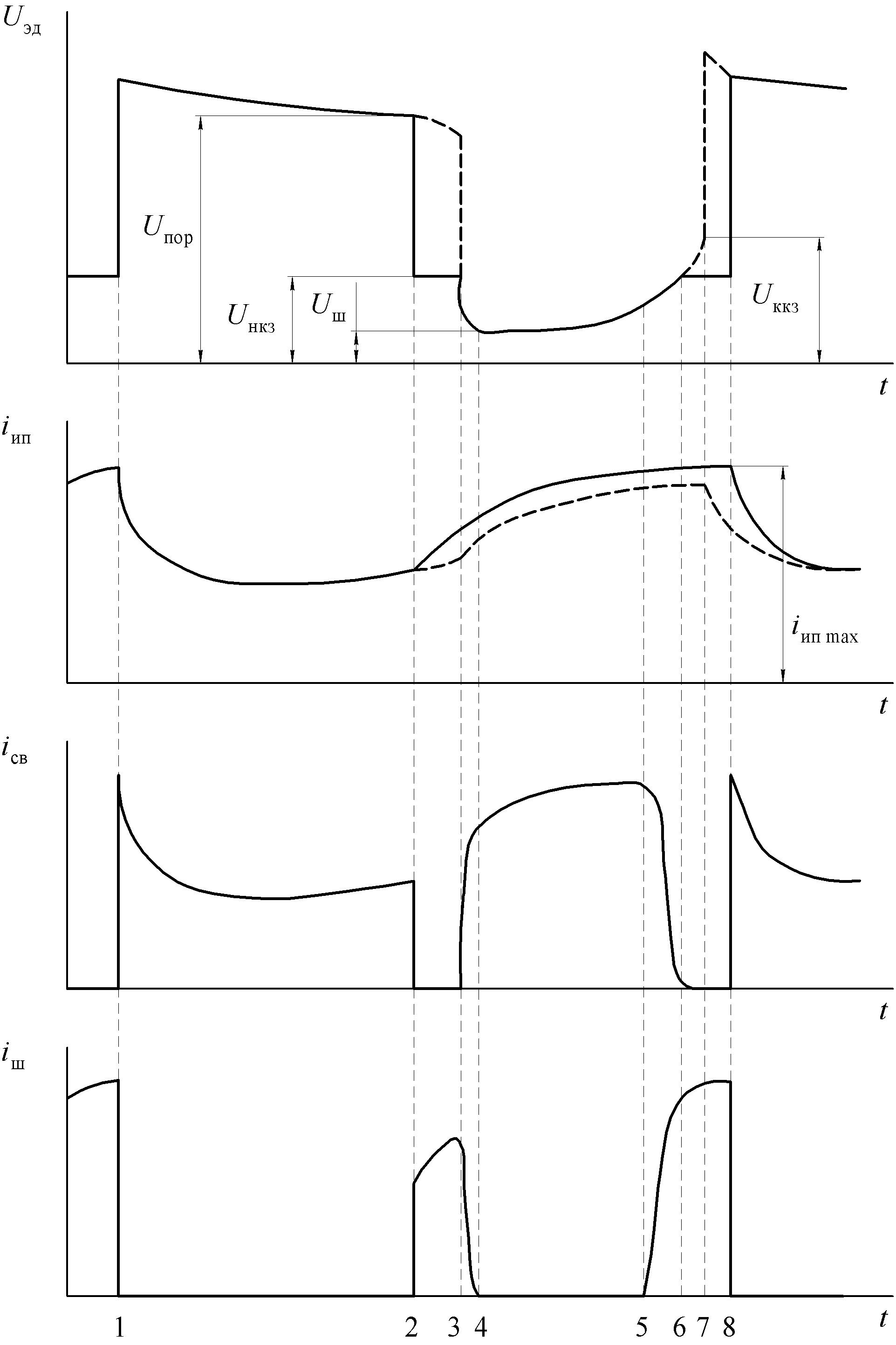

Ручная дуговая сварка – наиболее распространена в промышленности, рис. 2.1. Основное ее преимущество – простота оборудования, и простота его эксплуатации, мобильность способа, возможность сварки различных материалов. Главные недостаток - малая степень механизации и автоматизации, и, как следствие низкая производительность процесса, большой расход присадочного материала (электрода), так как в держателе электрода остается часть электрода несгоревшая. Сравнительно малая величина сварочного тока не позволяет обеспечить высокую производительность способа.  1 — металлический стержень; 2 — покрытие электрода; 3 — газовая атмосфера дуги; 4 — сварочная ванна; 5 — затвердевший шлак; 6 — закристаллизовавшийся металл шва; 7 — основной металл (изделие); 8 — капли расплавленного электродного металла; 9 — глубина проплавления Рисунок 2.1 – Схема процесса ручной дуговой сварки штучными электродами Сущность автоматической сварки под флюсом заключается в следующем: между свариваемыми деталями и плавящимся электродом зажигают дугу, перед дугой насыпают слой флюса, под ним образуется сварочная ванна и формируется шов. От теплоты дуги часть флюса расплавляется, слой жидкого шлака оттесняется давлением разогретых газов и паров металла и в виде пузыря закрыв зону сварки. После затвердевания шва на его поверхности разуется шлаковая корка. Слой флюса и шлак защищают зону сварки и остывающий шов от воздуха. Газы и неметаллические загрязнения легко переходят в шлак, металл становится более чистым. Шлак облегает плавильное пространство, в нем повышается давление, дуга обжимается, повышаются ее эффективный КПД и проплавляющая способность. Разбрызгивания электродного металла нет. Это позволяет применять силу тока большую, чем при ручной сварке. Потери электродного металла не превышают 2...4 %. Дуга в процессе сварки не видна, сварщику не требуется защитная маска и тяжелая защитная одежда.  Рисунок 2.2 – Схема сварки под флюсом Однако сварка под флюсом не лишена недостатков. Ее трудно производить в пространственных положениях шва, кроме нижнего т.к. трудно удерживать флюс. Трудно контролировать процесс горения дуги и формирования шва т.к. все закрыто флюсом. Флюсовая пыль и пары флюса опасны для здоровья сварщиков. Для сварки требуется сложное дорогостоящее оборудование. Дуговая сварка в защитных газах - общее название многочисленных разновидностей этого способа, основная особенность которого состоит в том, что в процессе сварки вокруг факела дуги создается газовая среда, отличающаяся по составу от воздуха, рис. 2.3, рис. 2.4. Эта среда защищает расплавленный металл от вредного влияния воздуха. Существующие ныне разновидности дуговой сварки в защитных газах весьма многочисленны. Сварка классифицируется по способу создания газовой защиты, типу защитного газа, типу электрода, роду тока, на котором производят сварку; степени механизации процесса.  1 – дуга; 2 – сопло; 3- защитный газ; 4- основной металл Рисунок 2.3 – Схема сварки в среде защитных газов плавящимся электродом Следует отметить следующие преимущества сварки в защитных газах: мобильность; высокая производительность; возможность выполнять сварку во всех пространственных положениях сварного шва; возможность сваривать металл в широком диапазоне толщин - от десятых долей миллиметра до десятков миллиметров; сравнительная простота оборудования; отсутствует т.н. огарок электрода, имеющий место при ручной дуговой сварке, что снижает общий расход электродной проволоки.  1 – дуга, 2 – сопло, 3 – защитный газ, 4 – присадочный материал Рисунок 2.4 – Сварка неплавящимся электродом в среде защитного газа Из недостатков следует выделить следующие: сложное оборудование; разбрызгивание присадочного металла при сварке плавящимся электродом. Состав защитной среды выбирают с учетом особенностей свариваемого металла, толщины кромок, типа электрода, и требований предъявляемых к сварным швам. Инертные газы, например, используют при сварке химически активных металлов. Смесь инертных газов с активными позволяет в ряде случаев повысить устойчивость дуги, увеличить глубину проплавления, улучшить внешний вид сварного шва, уменьшить разбрызгивание металла при сварке плавящимся электродом, повысить плотность металла шва, увеличить производительность процесса сварки. Исходя из приведённых особенностей, преимуществ и недостатков каждого способа сварки примем сварку в среде инертного газа плавящимся электродом. 2.2 Повышение эффективности сварки плавящимся электродом в аргоне Метод сварки с изменением величины сварочного тока при переходе капли электродного металла в ванну был предложен в 1953 г. Зайцевым М.П., а систематические исследования и разработки методов управления каплепереносом начали осуществляться в СССР в конце 60, начале 70 гг. прошлого века. Этой проблеме посвящены работы: Патона Б.Е., Дудко Д.А., Зарубы И.И., Чернышова Г.Г., Потапьевского А.Г., Дюргерова Н.Г., других ученых. Однако в те годы они не были реализованы из-за, отсутствия сварочных источников с необходимым быстродействием. Перелом наступил после начала применения в начале 90 гг. фирмой Lincoln electric (США) инверторных источников для управления переносом капель в сварочную ванну, с изменением по определенному алгоритму параметров этого перехода. Анализ работ, по указанной тематике показал, что в общем случае способы импульсно-дуговой сварки обладают следующими преимуществами: - обеспечение управляемого мелкокапельного переноса электродного металла при средних токах дуги, значительно меньше критических; - снижение тепловложения в основной металл при неизменной глубине проплавления, и, соответствующее уменьшение зоны перегрева, остаточных напряжений и деформаций сварного соединения; - улучшение качества наплавленного металла и его механических свойств, обеспечение условий для формирования однородного сварного шва независимо от его пространственного положения; обеспечение измельчения структуры металла шва и зоны термического влияния, благодаря воздействию пульсирующего теплового потока; - упрощение формирования сварного шва при сварке в различных пространственных положениях. В основу принципов управляемого переноса электродного металла в сварочную ванну положено принудительное изменение величины и времени приложения сил, определяющих процессы образования и перехода в сварочную ванну капли электродного металла. Эффективное управление переносом электродного металла позволяет улучшить формирование швов, снизить разбрызгивание при сварке, упростить ведение процесса во всех пространственных положениях (особенно в вертикальном и потолочном), повысить производительность труда за счет расширения диапазонов сварочного тока, допустимых для данных параметров электродной проволоки. В настоящее время интенсивно развиваются следующие принципиально разные направления управлением массопереноса электродного металла в сварочную ванну: механическим воздействием на электродную проволоку с целью придания ей продольных импульсов при подаче в зону горения дуги [13, 14], импульсное изменение характеристик источника сварочного тока [15, 16, 17], силовое воздействие потока газа на перенос капли непосредственно в зоне горения дуги [18]. Для повышения технологических свойств дуги при механизированной сварке в углекислом газе предложим использовать управляемый перенос металла [19]. В состав устройства (рис. 2.5) для осуществления сварки с управляемым переносом электродного металла входит: источник питания 1 (ИП) постоянного тока; свариваемое изделие 2; датчик тока 3 (ДТ); дроссель 4 с насыщающимся магнитопроводом и секционированной обмоткой (секции 4.1 и 4.2); электрод 5; диоды 6 соединенные последовательно и согласованно; транзистор 7; стабилитрон 8; блок управления 9 (БУ); линия задержки 10 (ЛЗ). При этом крайние выводы обмотки дросселя 4 подключены, соответственно, к клемме «плюс» источника питания 1 (ИП) и к электроду 5, а отвод от нее подключен к аноду первого диода. Катод последнего диода соединен с катодом стабилитрона 8 и с коллектором транзистора 7, эмиттер которого соединен с анодом стабилитрона 8 и клеммой «минус» источника питания 1 (ИП). Между клеммой «минус» источника питания 1 (ИП) и свариваемым изделием 2 включен датчик тока 3 (ДТ), выход которого соединен с входом линии задержки 10 (ЛЗ), а ее выход соединен с одним из входов блока управления 9 (БУ), другой вход которого соединен с электродом 5. Выход блока управления 9 (БУ) соединен с базой транзистора 7. В качестве источника питания 1 (ИП) можно использовать сварочные выпрямители общепромышленного назначения: с жесткой внешней вольтамперной характеристикой (например, ВДГ-303) - при механизированной сварке плавящимся электродом. Датчиком тока 3 (ДТ) может служить бесконтактный датчик CSLA1DJ (Honeywell), основанный на эффекте Холла. В качестве блока управления 9 (БУ) можно использовать электронное устройство на базе полупроводниковых компараторов напряжения К554САЗ (LM311) и усилителя мощности IR2110. Линия задержки 10 (ЛЗ) может быть реализована на одновибраторе CD4047. В процессе горения дуги (рис. 2.6. интервал 1-2) торец металлического стержня электрода интенсивно нагревается и оплавляется, в результате чего образуется некоторый объём жидкого металла, который непрерывно увеличивается в размерах и приближается к поверхности расплавленной сварочной ванны на изделии. Это способствует уменьшению длины дуги и её напряжения Uэд.. При снижении напряжения Uэд. электрической сварочной дуги до заданного порогового уровня Uпор (момент 2), блок управления 9 (БУ) включает транзистор 7, подавая сигнал на его базу. С этого момента параллельно сварочной цепи (электрод 5 – изделие 2) подключается шунти рующая цепь (диоды 6 и открытый транзистор 7) , падение напряжения Uш на элементах которой существенно меньше текущего значения (Uэд=Uпор) электрической сварочной дуги. В результате осуществляется принудительное гашение дуги и отключение сварочного тока (iсв=0). Величину суммарного падения напряжения Uш на элементах шунтирующей цепи задают исходя из условия: Uнкз<Uш<Uккз, где Uнкз и Uккз – напряжение между электродом и изделием, соответственно, в начальный и завершающий период короткого замыкания при заданных параметрах режима сварки без управляющего воздействия на перенос электродного металла (пунктирные линии).  1 - источник питания (ИП); 2 - свариваемое изделие; 3 - датчик тока (ДТ); 4 - дроссель; 5 - сварочный электрод (проволока) 6 - блок диодов; 7 - транзистор; 8 - стабилитрон; 9 - блок управления (БУ); 10 - линия задержки (ЛЗ) Рисунок 2.5 – Устройство для сварки Таким образом, в момент гашения дуги ток источника питания iип переключается из сварочной цепи в шунтирующую цепь (iип= iш) и начинает протекать по цепи: клемма «+» источника питания 1 (ИП) – обмотка дросселя 4 (секция 4.1) – диоды 6 – коллектор-эмиттер открытого транзистора 7 – клемма «-» источника питания 1 (ИП). С этого момента из-за снижения сопротивления нагрузки ток iип источника питания 1 (ИП) начинает непрерывно увеличиваться в соответствии с его динамическими свойствами вплоть до последующего возбуждения дуги. После подключения шунтирующей цепи и гашения дуги создаются благоприятные условия для образования жидкой металлической перемычки в цепи электрод - изделие, так как сформированный на торце электрода 5 объем расплавленного металла, ранее сильно деформированный, приобретает правильную, симметричную относительно оси электрода форму и вытягивается в направлении сварочной ванны (изделие 2). Этому способствует и соответствующее перемещение металла сварочной ванны, вызываемое неуравновешенностью гидростатического давления. Последующее слияние расплавленного электродного металла со сварочной ванной происходит при нулевом значении тока (момент 3), что полностью исключает разбрызгивание металла в начальный момент формирования жидкой перемычки. В начальный период формирования жидкой металлической перемычки (период 3-4) электрическая проводимость цепи электрод-изделие изменяется от нуля до определённого значения и, следовательно, снижается падение напряжения на ней (Uнкз<Uш). При этом сварочный ток iсв в цепи электрод 5 – изделие 2 пропорционально увеличивается от нуля до текущего значения iип источника питания, а ток iш шунтирующей цепи уменьшается до нуля (момент 4). Таким образом, в этот период времени ток iип источника питания распределяется по двум параллельным цепям нагрузки пропорционально их электрической проводимости. По окончании процесса переключения тока (момент 4) и стабилизации проводимости жидкой металлической перемычки вся энергия источника питания направлена на устранение короткого замыкания в цепи электрод 5 – изделие 2. При этом ток iип источника питания, равный сварочному току iсв, протекает по цепи: клемма «плюс» источника питания 1 (ИП), обмотка дросселя 4 (секции 4.1 и 4.2), жидкая металлическая перемычка между электродом 5 и изделием 2, датчик тока 3 (ДТ), клемма «минус» источника питания 1 (ИП). Так как ток (iсв= iип) в сварочной цепи продолжает непрерывно увеличиваться, в соответствии с динамическими свойствами источника питания незначительно повышается падение напряжения на жидкой металлической перемычке (период 4-5). На завершающей стадии короткого замыкания (период 5-6) диаметр шейки жидкой металлической перемычки резко уменьшается и, следовательно, снижается ее электрическая проводимость, а скорость роста падения напряжения на ней увеличивается. При этом максимальная величина падения напряжения на жидкой металлической перемычке ограничена падением напряжения Uш на элементах шунтирующей цепи (диоды 6 и открытый транзистор 7). Такие условия обеспечивают резкое уменьшение сварочного тока iсв в цепи электрод 5 – изделие 2 до минимального значения и, соответственно, резкое увеличение тока iш в шунтируюшей цепи до величины, соизмеримой с током iип источника питания (момент 6) . В этот период времени ток iип источника питания вновь распределяется по двум параллельным цепям нагрузки пропорционально их электрической проводимости. Затем по истечении короткого промежутка времени (период 6-7) процесс разрушения перемычки в цепи электрод – изделие становится необратимым, так как ее жидкий металл непрерывно втягивается в сварочную ванну силами поверхностного натяжения. Сварочный ток iсв в цепи электрод – изделие в этот период снижается до нулевого уровня к моменту разрушения жидкой металлической перемычки (момент 7), а ток iш в шунтирующей цепи повышается до уровня тока iип в цепи источника питания 1 (ИП). Такой характер изменения тока в цепи электрод – изделие на завершающей стадии существования перемычки полностью исключает разбрызгивание расплавленного металла. После ликвидации жидкой металлической перемычки между электродом 5 и изделием 2 ток iип источника питания 1 (ИП) протекает по цепи: клемма «+» источника питания 1 (ИП) – обмотка дросселя 4 (секция 4.1) – диоды 6 – коллектор-эмиттер открытого транзистора 7 – клемма «-» источника питания 1 (ИП). В момент, когда сварочный ток iсв в цепи электрод-электрод принимает нулевое значение (момент 7), датчик тока 3 (ДТ) запускает линию задержки 10 (ЛЗ), которая по истечении заданного периода времени (период 7-8) подает сигнал на соответствующий вход блока управления 9 (БУ). Блок управления 9 (БУ) отключает сигнал с базы транзистора 7, что обеспечивает его выключение (момент 8, фиг.2). Ток iш в цепи обмотки дросселя 4 (секция 4.1), равный максимальному с момента подключения шунтирующей цепи значению тока iип max источника питания 1 (ИП), прерывается, что способствует формированию ЭДС самоиндукции. При этом ЭДС каждой секции (4.1 и 4.2) обмотки дросселя 4 и напряжение источника питания 1 (ИП) суммируются и прикладываются к электроду 5 и изделию 2, что обеспечивает бесконтактное возбуждение электрической сварочной дуги между ними. С целью предупреждения электрического пробоя полупроводниковых переходов транзистора 7, прикладываемое к его коллектору и эмиттеру напряжение, равное сумме напряжения источника питания 1 (ИП) и ЭДС обмотки (секция 4.1) дросселя 4, ограничивают стабилитроном 8.  Рисунок 2.6 – Временные диаграммы тока и напряжения при сварке Таким образом, предложенные способ дуговой сварки с управляемым переносом электродного металла и устройство для его осуществления обеспечивают управляемый перенос расплавленного электродного металла при ручной и механизированной сварке с использованием традиционных источников питания общепромышленного назначения. При этом перенос расплавленного электродного металла в период короткого замыкания осуществляется без разбрызгивания, а после его завершения и возбуждения дуги повышается эффективность нагрева свариваемого металла. Это обусловлено специальным алгоритмом распределения тока в сварочной и шунтирующей цепях, который обеспечивается устройством с относительно простым схемным решением. Управление формированием капли и переносом металла при сварке позволяет: - уменьшить зону термического влияния; - значительно сократить разбрызгивание электродного металла; - уменьшить количество таких дефектов, как подрезы, непровары, несплавления, поры; - значительно повысить стабильность качества выполнения шва, получить гарантированное проплавление и обратный валик необходимых размеров. 2.3 Обеспечение качества продукции Система обеспечения качества проводится в соответствие с картами контроля технологического процесса и рабочими инструкциями. При подготовке изделий к сварке проводится визуальный осмотр стыкуемых поверхностей (визуально и с помощью лупы) и методом капиллярного контроля (цветная дефектоскопия).При отсутствии замечаний проводится процесс сварки в соответствие с технологическими картами на сварку. Контроль качества сварных соединений производится следующими методами: |