Нефтепромысловое оборудование. Курсовая работа Нефтепромысловое оборудование 5В070800 Нефтегазовое дело Атырау 2021 содержание

Скачать 1.88 Mb. Скачать 1.88 Mb.

|

|

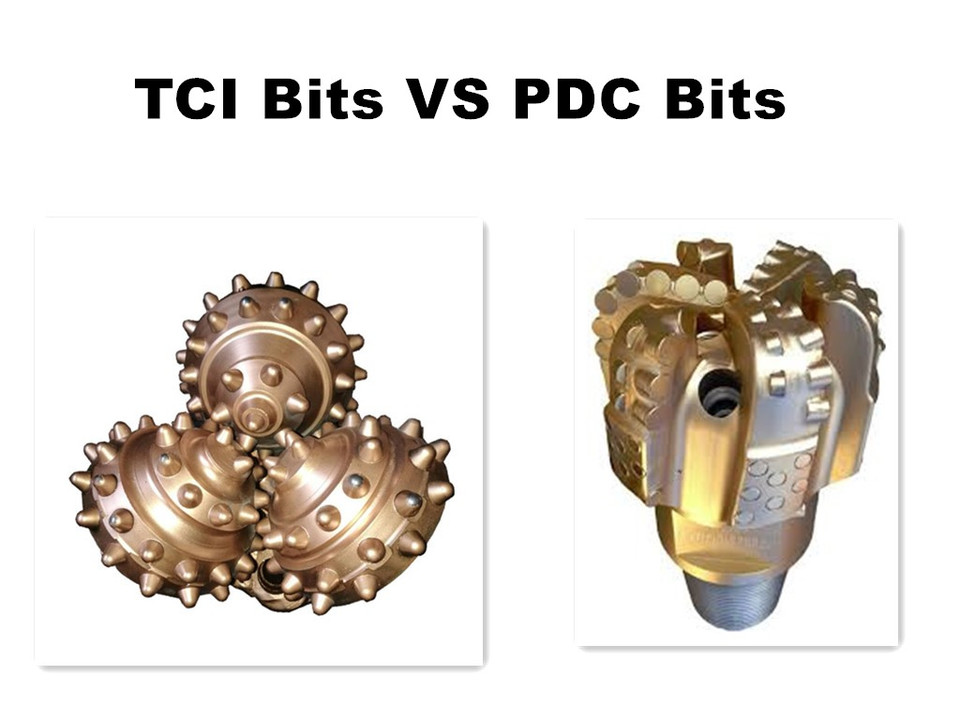

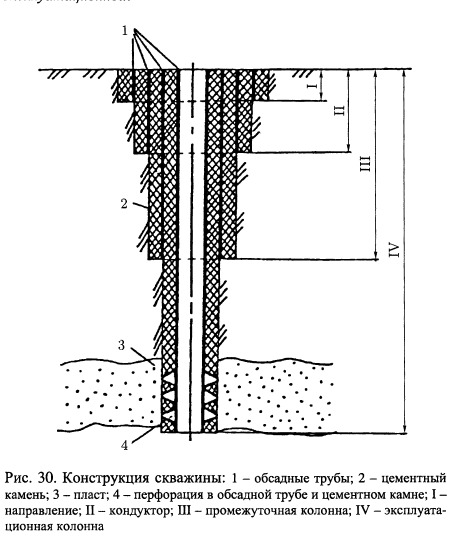

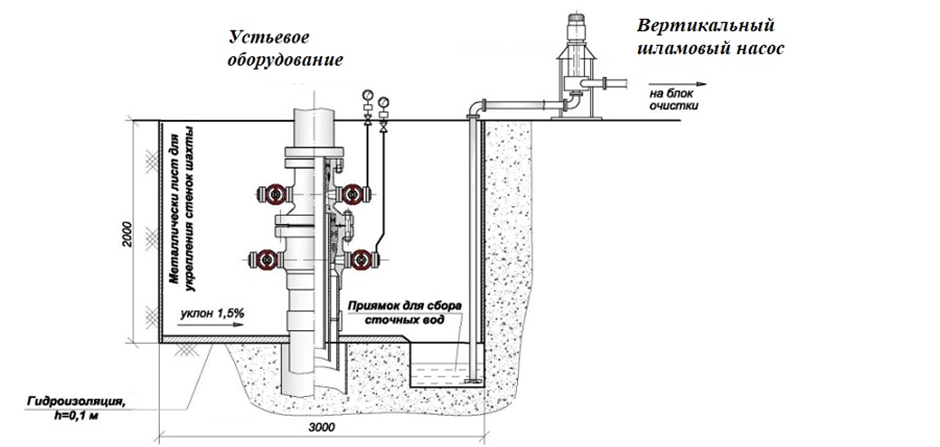

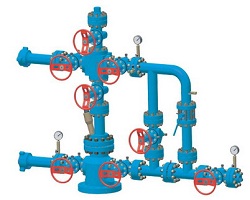

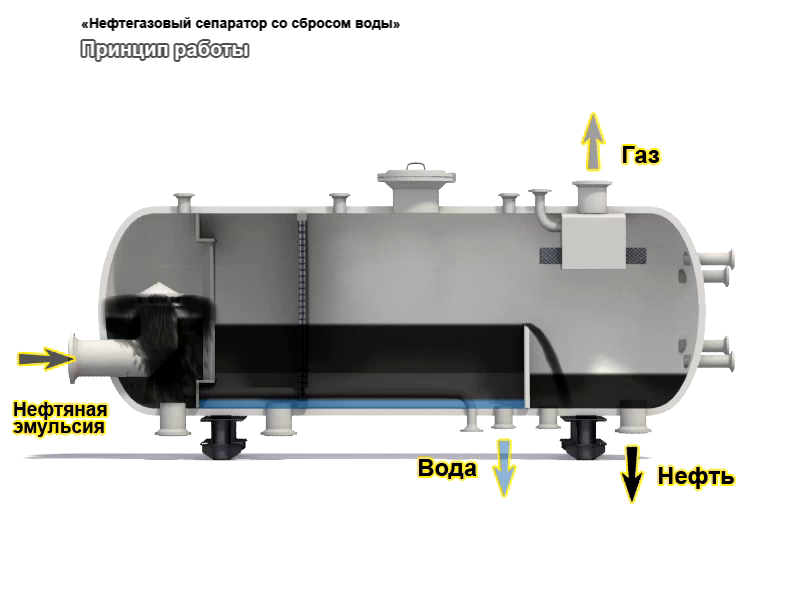

Атырауский инженерно-гуманитарный институт Ильясов Д.К. Курсовая работа Нефтепромысловое оборудование 5В070800 – «Нефтегазовое дело» Атырау – 2021 СОДЕРЖАНИЕ ВВЕДЕНИЕ 3 Раздел 1НЕФТЕПРОМЫСЛОВОЕ ОБОРУДОВАНИЕ 4 1.1. Буровые техники 4 1.2. Скважина 6 1.3. Устьевое оборудование 9 1.4. Фонтанная арматура 11 1.5. Нефтяные насосы 13 1.6. Монифолд 16 1.7. Сепаратор 17 1.8. Нефтепереработка 18 1.9. Фракционная перегонка 18 1.10. Нефтяные резервуары 19 1.11. Трубопроводы. 21 1.12. Электроэнергия. 22 ЗАКЛЮЧЕНИЕ 24 СПИСОК ЛИТЕРАТУРЫ 25 ВВЕДЕНИЕ Это комплекс промышленной продукции, предназначенный для использования в нефтегазовом секторе, сюда входит техника для бурения, ремонта скважин, геофизических и геологических работ, добычи, транспортировки и переработки углеводородного сырья. Нефтепромысловое оборудование для добычи нефти используется для обвязки и герметизации устья скважин, регулирования отбора жидкости, проведения технологических операций и глубинных исследований. Нефтегазовое оборудование (геофизическое и геологоразведочное) предназначено для бурения и эксплуатации скважин, а также для их ремонта и исследования. Также трубы и металлопрокат, трубопроводная арматура, автотехника и дорожно-строительная техника, электрооборудование и электротехническая продукция, вспомогательные и общехозяйственные материалы, кабельно-проводниковая продукция, химическая продукция, реагенты и топливо. Насосно-компрессорное, емкостное и теплообменное. В нашей стране добыча нефти, является основным и практически самым выгодным бизнесом. Неслучайно к нему предъявляются самые строгие требования, как к документации, так и к технической части обустройства месторождений нефти, используемое в нефтедобычи и газовой отрасли в том числе, постоянно модернизируется и совершенствуется, исходя их требований к качеству и оснащению новыми функциями и возможностями. Оно необходимо для строительства, обслуживания, ремонта и работы нефтяных скважин, их основная задача герметизировать устье скважины. В состав нефтепромыслового оборудования также относят устройства и аппаратура для проверки отбора жидкостей и контрольных технологических операций и исследований. Многие компании выполняют поставку в виде комплекса или системы оборудования, так называемой установки. Основное оборудование включает в себя различные обвязки и арматуру, насосные штанги и муфты, штоки и дроссели, клапаны, сальники и задвижки и многое другое для технологического обустройства нефтяных и газовых скважин, но это не только дополнительные части и небольшие детали. Это также различные устройства и комплексы для нефтедобычи и ремонта и промывки скважин. НЕФТЕПРОМЫСЛОВОЕ ОБОРУДОВАНИЕ Буровые техники Когда сейсморазведка 3D завершена, пора пробурить скважину. Обычно используются специальные буровые установки на мобильных береговых установках или на морских плавучих установках. Более крупные производственные платформы также могут иметь собственное производственное буровое оборудование. Основными компонентами буровой установки являются вышка, пол, буровая лебедка, привод и обработка бурового раствора. Управление и питание могут быть гидравлическими или электрическими. Более ранние изображения бурильщиков и рабочих, работающих с ротором столы (нижние приводы) теперь заменены верхним приводом и полуавтоматическим перемещением труб на более крупных установках. Гидравлический или электрический верхний привод свешивается с коронки вышки и передает давление и крутящий момент на бурильную колонну. Вся сборка контролируется лебедкой. Бурильная колонна собрана от отрезков трубы длиной около 30 метров (100 футов), обычно с конической внутренней резьбой на одном конце и внешней резьбой на другом. По мере бурения каждого 30-метрового сегмента привод отключается и в колонну вставляется новый сегмент трубы. Для закапывания в скале используется конусное сверло. Для разных пород и на разных стадиях скважины используются разные конусы. На картинке выше показаны роликовые конусы со вставками. Другие долота - PDC и импрегнированные алмазом.  По мере того, как скважина погружается в землю, вес бурильной колонны увеличивается и может достигать 500 метрических тонн или более для скважины глубиной 3000 метров. Лебедку и верхний привод необходимо точно контролировать, чтобы не перегрузить и не сломать бурильную колонну или конус. Типичные значения - усилие 50 кН на долоте и крутящий момент 1-1,5.кНм при 40-80 об / мин для 8-дюймового конуса. Скорость проходки (ROP) очень зависит от глубины и может достигать 20 метров в час для мелкого песчаника и доломита (мела) и всего 1м / час на глубоких сланцевых породах и граните. Направленное бурение - это преднамеренное отклонение ствола скважины от вертикали. Часто бывает необходимо пробурить 23 под углом к вертикали, чтобы достичь различных частей пласта. Управляемое наклонно-направленное бурение позволяет достигать подземных участков, удаленных по горизонтали от точки входа долота в землю. Это часто связано с использованием бурового двигателя, приводимого в действие давлением бурового раствора, установленного непосредственно на конусе, отклоняющих стержней: стального кожуха, который будет изгибаться между бурильной трубой и конусом, или других отклоняющих стержней. Также используется для горизонтальных скважин и множественных закачивания, при котором одна скважина может разбиться на несколько стволов. Колодец, имеющий секции под углом более 80 градусов от вертикали, называется горизонтальным колодцем. Современные скважины бурятся с большими горизонтальными выносами, чтобы достичь различных частей конструкции и добиться более высокой добычи. Мировой рекорд - более 15 километров. Несколько комплектация позволяет производить продукцию из нескольких мест.  Скважины могут быть любой глубины от почти на поверхности до глубины более 6000 метров. Нефть и газ обычно образовывались на глубине 3000-4000 метров, но с тех пор вышележащая порода могла исчезнуть. Давление и температура обычно повышаются с увеличением глубины, так что глубокие скважины могут иметь температуру более 200 ° C и давление 90 МПа (в 900 раз превышающее атмосферное давление), что эквивалентно гидростатическое давление, задаваемое расстоянием до поверхности. Вес нефти в эксплуатационной колонне снижает устьевое давление. Сырая нефть имеет удельный вес от 790 до 970 кг на кубический метр. Для скважины глубиной 3000 метров с забойным давлением 30 МПа и нормальной сырой нефтью 850 кг / м3 статическое давление на устье будет только быть около 4,5 МПа. Во время добычи давление будет еще больше падать из-за сопротивления потоку в пласте и скважине. Буровой раствор поступает через бурильную трубу, через конус и поднимается в незавершенной скважине. Грязь служит нескольким целям: • Поднять на поверхность горные сланцы (обломки горных пород). • Очистите и охладите конус • Смажьте колонну бурильных труб и конус. • Волокнистые частицы прикрепляются к поверхности лунки и связывают твердые частицы. • Вес бурового раствора должен уравновешивать забойное давление, чтобы избежать утечки газа и нефти. Часто скважина бурится через более мелкие карманы углеводородов, что может вызвать «выброс», если вес бурового раствора не может уравновесить давление. То же самое может произойти при бурении в основной пласт. Для предотвращения неконтролируемого выброса часто устанавливается подземный предохранительный клапан. Этот клапан имеет достаточное усилие закрытия, чтобы закрыть скважину и разрезать бурильную колонну в случае неконтролируемого выброса. Однако, если обсадная колонна уже не установлена, углеводороды также могут выходить через другие трещины в скважине и подниматься на поверхность через пористую или растрескавшуюся породу. Помимо опасности возгорания и загрязнения, растворенный газ в морской воде, поднимающийся под плавучей конструкцией, значительно снижает плавучесть. Скважина После того, как скважина была пробурена, ее нужно достроить. Завершение скважины состоит из ряда этапов, таких как установка обсадной трубы, заканчивание, установка устья скважины и установка подъемного оборудования или обработка пласта, если это необходимо. Установка обсадной трубы является важной частью процесса бурения и заканчивания скважин. Обсадная труба состоит из серии металлических трубок, установленных в только что пробуренную скважину. Обсадная труба служит для укрепления стенок ствола скважины, обеспечения того, чтобы нефть или природный газ не просачивались наружу, когда они выходят на поверхность, и препятствуют проникновению других жидкостей или газов просачивание в пласт через скважину. Необходимо тщательное планирование, чтобы обеспечить установку правильной обсадной трубы для каждой скважины. Типы используемых обсадных труб зависят от геологических характеристик скважины, включая диаметр скважины (который зависит от размера используемого бурового долота), а также давления и температуры. В большинстве скважин диаметр ствола скважины уменьшается с увеличением глубины, что приводит к конической форме, которая должна быть учтено при установке кожуха. Обсадная труба обычно цементируется на месте. Есть пять различных типов обсадных колон. Они включают: • Направляющая колона, длина которого обычно не превышает 20-50 футов (7-17 м), устанавливается перед основным бурением, чтобы предотвратить верхнюю часть 30 скважин от обрушения и помогает в процессе циркуляции буровой раствор снизу-вверх. • Кондуктор колонна - это следующий тип обсадной трубы, который необходимо установить. Это может быть от 100 до 400 метров в длину и меньше в диаметре до поместиться в кожух проводника. Его основная цель - защитить отложения пресной воды у поверхности скважины от загрязнения утечкой углеводородов или соленой воды из более глубоких подземных слоев. Он также служит каналом для возврата бурового раствора на поверхность и помогает защитить буровую скважину от повреждений во время бурения. • Промежуточная обсадная колонна обычно является самой длинной найденной секцией обсадной колонны. в колодце. Его основная цель - минимизировать связанные с этим опасности. с подземными образованиями, которые могут повлиять на скважину. Это включает зоны аномального подземного давления, подземные сланцы и образования, которые в противном случае могли бы загрязнить скважину, такие как подземные залежи соленой воды. Иногда используются вкладыши вместо промежуточного кожуха. Потайная колонны обычно просто прикрепляются к предыдущей обсадной колонне с помощью «подвесок», а не цементируются на месте, и поэтому они менее прочны. • Эксплуатационная обсадная колонна, также называемая «нефтяная колонна» или длинная колонна» устанавливается последней и является самым глубоким участком обсадной колонны в скважине. Это обсадная колонна, которая обеспечивает проход от поверхности скважины к нефтедобывающему пласту. Размер эксплуатационной обсадной колонны зависит от ряда факторов, включая используемое подъемное оборудование, необходимое количество завершений и возможность углубления скважины в будущем. Например, если ожидается, что скважина будет углублена позже, тогда эксплуатационная обсадная колонна должна быть достаточно широкой, чтобы позволить прохождение бурового долота позже. Это также играет важную роль в предотвращении выбросов, позволяя «запечатать» пласт сверху, если будут достигнуты опасные уровни давления. После установки обсадной колонны в обсадную колонну вставляют НКТ от открывающейся скважины вверху до пласта внизу. Добываемые углеводороды поднимаются по этой трубе на поверхность. Длина эксплуатационной колонны обычно составляет от 5 до 28 см (2-11 дюймов), при этом диаметр большинства эксплуатационных скважин составляет 6 дюймов и более. Добыча зависит от резервуара, ствола, давления и т. Д. И может составлять от 100 до нескольких тысяч баррелей в день. (5000 баррелей в сутки - это около 555 литров в минуту). Между обсадной колонной и НКТ на забое скважины используется пакер.  Устьевое оборудование Устье скважины - соединение обсадной трубы с противовыбросовым устройством или с фонтанной арматурой, закрепленными болтами или приваренными к направляющей трубе или кондуктору. Устье скважины находится на поверхности земли и представляет собой начало углубления, а дно называется забоем. Устьевое оборудование - это комплекс оборудования, предназначенного для обвязки обсадных колонн, герметизации устья скважины (затрубного пространства, внутренней полости НКТ, отвода продукции скважины) в процессе бурения, капитального ремонта скважин и регулирования режима работы скважины в процессе её эксплуатации.  В состав устьевого оборудования, используемого в обвязке устья в процессе бурения скважины, входят: колонная головка, противовыбросовое оборудование. Колонная головка Колонная головка, с помощью которой обвязываются обсадные колонны в процессе бурения, служит также основанием для установки фонтанной арматуры. Она остается на скважине на весь период эксплуатации. Функции головки обсадной колонны: соединение обсадных конструкций и другого устьевого оборудования, герметизацию пространства; удержание массы технической колонны; удержание эксплуатационной колонны. Присоединение очередного звена обсадной колонны обеспечивают фитинги, которые крепятся на колонную головку. Монтаж обсадных труб производится с использованием адаптеров и регуляторов. В состав эксплуатационного устьевого оборудования также входят: фонтанная арматура, манифольд фонтанной арматуры, приспособление для замены задвижек под давлением, лубрикатор, применяемый при исследованиях скважин, комплект задвижек, переводников и других деталей, необходимых для монтажа и обвязки устьевого оборудования. Фонтанная арматура Фонтанная арматура - это система механизмов и приспособлений, выполняющих регулирующие и контролирующие функции. Фонтанная арматура обеспечивает: герметизацию устья фонтанирующей скважины, подвеску колонн лифтового назначения, контроль и управления потоками. Состав фонтанной арматуры: колонная головка - связана с обсадной колонной; трубная головка - связана с лифтовыми колоннами; фонтанная елка - распределение и регулировка продукции. Требования к оборудованию: способность выдерживать высокое давление; возможность проведения замеров давления; обеспечивать выпуск или закачку газа; возможность подвешивания обсадных колонн, возможность герметизации. Схемы фонтанной арматуры: манометрическая; вентильная; тройниковая; дроссельная. Для соединений компонентов арматуры используют фланцы и хомуты. Присоединение трубопроводу осуществляется через манифольд. Фонтанная арматура Фонтанная арматура – это трубная конструкция схема и устройство подключения которой имеет фланцевое соединение с различными тройниками, соединительными устройствами и т.д. Во время обустройства системы фланцевое соединение уплотняют стальными прокладками с минимальным содержанием углерода.  Узел из фонтанной арматуры Фонтанная арматура предназначена для выполнения множества функций. Одна из них- это типовые обвязки трубопроводов. Это устройство позволяет управлять потоком среды в скважине и осуществлять контролирующие производство процессы. Фонтанная арматура широко используется при герметизации и при проводке отводов выкидных линий. Практически во все типовые виды работ, связанных с прокладкой трубопроводов, необходимо задействовать подобное устройство. Фонтанная арматура имеет основные случаи использования: герметизация скважины; формирование отвода продукции; регулировка скважинного дебита; доступ непосредственно к забою скважины; манипуляции в затрубном пространстве (проведение операций по забору проб не останавливая производство, изменение давления и температуры в скважинном забое). Фонтанная арматура используется при избыточном давлении под воздействием больших нагрузок. Применяют конструкцию в том случае, когда есть вероятность воздействия агрессивной среды в скважинах. Часто ее используют при больших абразивных нагрузках, когда в воде насчитывают большое количество объединений различных пород.  Использование фонтанной арматуры для добычи нефти Использовать систему нужно с учетом того, что этот тип оборудования должен иметь высокую прочность и долговечность, без чего производство будет неэффективным. Основной выбор применения данного оборудования это — добыча газа и прокладка нефтяных трубопроводов. Нефтяные насосы Добывающие скважины бывают безнапорные или подъемные. Свободно текущая нефтяная скважина имеет достаточное забойное давление для достижения подходящего давления на устье скважины и поддержания приемлемого дебита скважины. Если пластовое давление слишком низкое, а закачка воды или газа не может поддерживать давление или не подходит, скважину необходимо искусственно поднять. Для небольших скважин давление на устье 0,7 МПа (100 фунт / кв. Дюйм) со стоячим столбом жидкости в НКТ измеряется практическим методом, чтобы позволить скважине течь. Более крупные скважины будут оборудованы искусственный подъем для увеличения производительности даже при гораздо более высоком давлении. Некоторые методы искусственного подъема: Штанговые глубинные насосы Штанговые насосы, также называемые ословыми или балочными насосами, являются наиболее распространенной системой искусственного подъема, используемой в наземных операциях. Двигатель приводит в движение возвратно-поступательную балку, соединенную с полированным штоком, проходящим в трубку через сальник. Насосная штанга опускается до уровня масла и соединяется с плунжером с клапаном. При каждом движении вверх плунжер поднимает объем нефти вверх и через устье скважины. При движении вниз он тонет (он должен тонуть, а не толкаться), позволяя маслу течь через клапан. Скорость и крутящий момент двигателя контролируются для повышения эффективности и минимального износа с помощью контроллера отключения насоса (PoC). Использование ограничено неглубокими резервуарами до нескольких сотен метров и расходом примерно до 40 литров (10 галлонов) за один ход.  Электроцентробежные насосы (ЭЦН) Скважинный насос вставляет весь насосный механизм в скважину. В современных установках электрический погружной насос ЭЦН вставляется в колодец. Здесь весь узел, состоящий из длинного узкого двигателя и многофазного насоса, такого как эксцентриковый или центробежный насос, подвешен на электрическом кабеле с натяжными элементами вниз по трубопроводу. Установлены установки до 3,7 км мощностью до 750 кВт. При такой глубине и номинальной мощности необходимо использовать приводы среднего напряжения (до 5 кВ). ЭЦН работают в глубоких коллекторах, но они чувствительны к загрязнителям, таким как песок, а их эффективность зависит от газового фактора (газовый фактор) (где газ более 10% резко снижает эффективность. Газлифт Газлифт нагнетает газ в поток скважины. Забойное пластовое давление на устье падает из-за противодавления от веса нефтяного столба в НКТ. Таким образом, пластовое давление 150 МПа на глубине 1600 метров упадет до нуля на устье скважины, если удельный вес составляет 800 кг / м2 (в 0,8 раза больше воды). Путем инъекции газа в эту нефть, удельный вес снижается, и скважина начинает течь. Обычно газ нагнетается между обсадной колонной и насосно-компрессорной трубой, а выпускной клапан на газлифтной оправке вставляется в насосно-компрессорную колонну над пакером. Клапан откроется при установленном давлении для подъема впрыска. газ в трубку. Несколько оправок с задвижками, установленными на разные диапазоны давления можно использовать для улучшения подъема и запуска. Газлифт можно контролировать для одной скважины, чтобы оптимизировать добычу и уменьшить эффект закупоривания, когда капли газа собираются с образованием больших пузырьков, которые могут нарушить добычу. Газлифт также может быть оптимизирован для нескольких скважин для наиболее эффективного использования имеющегося газа. Плунжерный подъемник Плунжерный подъемник обычно используется на газовых скважинах низкого давления с некоторыми конденсатными, нефтяными или водяными скважинами или скважинами с высоким газовым фактором. В этом случае условия потока в скважине могут быть такими, что жидкость начинает собираться в скважине и в конечном итоге блокирует газ, так что добыча из скважины прекращается. В этом случае в трубку можно вставить плунжер с клапаном открытия / закрытия. Улавливатель плунжера наверху открывает клапан и может удерживать плунжер, в то время как другой механизм в скважине закрывает клапан. Цикл начинается с падения плунжера в скважину с открытым клапаном. Сконденсированный газ и нефть могут проходить через плунжер, пока не достигнет дна. Там клапан закрыт, теперь с объем масла, конденсата или воды сверху. Давление газа начинает накапливаться под плунжером и через некоторое время толкает плунжер вверх с жидкостью наверху, которая в конечном итоге вытекает из устьевого нагнетания. Когда плунжер достигает плунжерного уловителя на устье, клапан открывается и позволяет газу свободно течь в течение некоторого времени, в то время как новая жидкость собирается на дне. По истечении заданного времени уловитель отпускает поршень, и цикл повторяется.  Монифолд На берегу отдельные потоки скважин подводятся к основным производственным объектам по сети сборных трубопроводов и коллекторные системы. Назначение этих трубопроводов состоит в том, чтобы обеспечить возможность настройки добывающих «наборов скважин» так, чтобы для данного уровня добычи из имеющихся скважин можно было выбрать наилучший состав потока скважины для использования пласта (газ, нефть, вода) и т. Д. Для систем сбора газа принято измерять отдельные линии сбора газа в коллекторе, как показано на этом рисунке. Для многофазных потоков (комбинация газа, нефти и воды) высокая стоимость многофазных расходомеров часто приводит к использованию программных средств оценки расхода, которые используют данные испытаний скважин для расчета фактического расхода. На шельфе скважины с сухим заканчиванием в основном центре месторождения питаются непосредственно в эксплуатационные коллекторы, в то время как удаленные устьевые башни и подводные установки питаются по многофазным трубопроводам обратно к эксплуатационным стоякам. Стояки - это система, которая позволяет трубопроводу «подниматься» к верхнему строению. Для плавучих конструкций это включает в себя способ воспринимать вес и движение. Для тяжелой нефти и в арктических районах могут потребоваться разбавители и нагревание для снижения вязкости и обеспечения текучести. Сепаратор На некоторых скважинах добывается чистый газ, который можно использовать непосредственно для обработки и / или сжатия газа. Чаще всего скважина дает комбинацию газа, нефти и воды с различными загрязнения, которые необходимо отделить и обработать. Производственные сепараторы бывают разных форм и конструкций, классическим вариантом является гравитационный сепаратор. При гравитационной сепарации скважинный поток подается в горизонтальную емкость. Период удерживания обычно составляет пять минут, позволяя газу выходить пузырями, воде оседать на дне и маслу выводиться в середине. Давление часто сокращается в несколько стадий (сепаратор высокого давления, сепаратор низкого давления и т. д.), чтобы обеспечить контролируемое разделение летучих компонентов. Внезапное снижение давления может привести к мгновенному испарению, что приведет к нестабильности и угрозам безопасности.  Сепаратор второй ступени Сепаратор второй ступени очень похож на сепаратор высокого давления первой ступени. Помимо добычи с первой ступени, он также получает добычу из скважин, подключенных к коллектору низкого давления. Давление сейчас составляет около 1 МПа (10 атмосфер), а температура ниже 100 ° C. Содержание воды будет ниже 2%. Нагреватель масла может быть расположен между сепаратором первой и второй ступеней для повторного нагрева смеси масло / вода / газ. Это облегчает отделение воды при высокой начальной обводненности и низкой температуре. Теплообменник обычно представляет собой трубчатый / кожухотный теплообменник, в котором масло проходит через трубки в теплоносителе, помещенном внутри внешней оболочки. Сепаратор третьей ступени Конечный сепаратор - это двухфазный сепаратор, также называемый испарительным барабаном. Теперь давление снижено до атмосферного, составляющего около 100 кПа, так что последние компоненты тяжелого газа могут выкипеть. В некоторых процессах, где начальная температура низкая, может потребоваться снова нагреть жидкость (в теплообменнике) перед испарительным барабаном, чтобы добиться хорошего разделения тяжелых компонентов. Есть контуры регулирования уровня и давления. В качестве альтернативы, когда добыча осуществляется в основном из газа, а оставшиеся капли жидкости необходимо отделить, двухфазный сепаратор может представлять собой выталкивающий барабан. Нефтепереработка Переработка направлена на предоставление определенного ассортимента продукции в соответствии с согласованными спецификациями. Простые нефтеперерабатывающие заводы используют дистилляционную колонну для разделения сырой нефти на фракции, и относительные количества напрямую зависят от используемой сырой нефти. Следовательно, необходимо получить ряд сырой нефти, которую можно смешивать с подходящим сырьем для получения конечных продуктов необходимого количества и качества. Экономический успех современного нефтеперерабатывающего завода зависит от его способности принимать практически любую доступную нефть. С множеством процессов такие как крекинг, риформинг, добавки и смешивание, она может обеспечить количество и качество продукта, отвечающего рыночному спросу, по лучшим ценам. Операции нефтеперерабатывающего завода часто включают терминалы распределения продукта для раздачи продукта оптовым потребителям, таким как аэропорты, автозаправочные станции, порты и промышленные предприятия. Фракционная перегонка На базовом НПЗ используется фракционная перегонка. Поступающая нефть нагревается до точки кипения. Затем он поступает в дистилляционную колонну, где разделяются различные фракции. Колонна относится к типу флегмы, в которой стекающие холодные конденсированные флюиды повторно нагреваются поднимающимися парами, которые, в свою очередь, конденсируются. Это создает четкие тепловые зоны, в которых можно сливать различные продукты. ПРИМЕЧАНИЕ. Схема на следующей странице упрощена. Как непрерывная, так и вакуумная перегонка используются в отдельных колоннах, чтобы избежать нагрева сырой нефти до температуры более 370 ° C. Перегрев может вызвать термическое растрескивание и чрезмерное количество кокса, которое также может закупорить трубы и сосуды. Кроме того, в дополнение к основной колонне используется отпарная колонна с боковым вырезом для дальнейшего улучшения разделения. Боковой вырез - это еще одно название фракций, выходящих сбоку (а не вверху и внизу) основной колонны, то есть нафта, бензин, керосин и дизельное топливо. Фракции представляют собой смесь алканов, ароматических углеводородов и других углеводородов, поэтому нет линейной и равномерно возрастающей зависимости между числом атомов углерода, точкой кипения и плотностью, хотя есть грубая подгонка. Даже в этом случае это означает, что каждая фракция содержит распределение углеродных чисел и углеводородов.  Нефтяные резервуары На большинстве производственных площадок нефть и газ поступают напрямую в нефтеперерабатывающий завод или танкерный терминал. Газ сложно хранить на месте, но иногда для хранения газа могут использоваться подземные шахты, пещеры или залежи соли. На платформах без трубопровода нефть хранится в бортовых резервуарах для транспортировки танкером-челноком. Нефть хранится в камерах хранения вокруг стволов на бетонных платформах и в резервуарах на плавучих установках. На некоторых поплавках используется отдельный танкер-накопитель. Обработка балласта очень важна в обоих случаях для уравновешивания плавучести при изменении объема нефти. Для береговых резервуаров с фиксированной крышей используются для сырых плавающих крыш для конденсата. Скальные пещеры также используются для хранения. Специальные системы измерения уровня в резервуарах, такие как радары уровня, давления или поплавок, используются для измерения уровня в резервуарах для хранения, камерах и пещерах. Измерение уровня преобразуется в объем с помощью таблиц обвязки резервуара (в зависимости от геометрии резервуара) и компенсируется по температуре для обеспечения стандартного объема. Поплавковые датчики также могут рассчитывать плотность и, таким образом, определять массу. Резервуарный парк состоит из 10-100 резервуаров разного объема для типичной общей емкости в районе 1-50 миллионов баррелей. Складские или челночные танкеры обычно хранят до двух недель продукции, одну неделю для нормального цикла и одну дополнительную неделю для задержек, например, из-за плохой погоды. Это может составлять несколько миллионов баррелей. Ведутся точные записи объемов и истории для документирования того, что было получено и отправлено. Для установок, обслуживающих несколько производственных площадок, также необходимо учитывать различное качество и смешивание продуктов. Еще одна задача планирования - это прогнозирование будущих полученных и поставленных продуктов. Это необходимо для управления запасами и складирования. Система управления резервуарным парком отслеживает все движения запасов и регистрирует все происходящие транспортные операции.  Трубопроводы Существует два типа нефтепроводов: нефтепровод и продуктовый трубопровод. В то время как первые поставляют сырую нефть на нефтеперерабатывающие заводы, вторые транспортируют нефтепродукты, такие как бензин, керосин, авиакеросин и топочный мазут, с нефтеперерабатывающих заводов на рынок. Сырая нефть разных сортов или разные нефтепродукты обычно транспортируются по одному и тому же трубопроводу разными партиями. Смешивание между партиями невелико, и его можно контролировать. Это достигается либо путем использования больших партий (длинные колонны одного и того же масла или продукта), либо путем размещения надутой резиновой сферы или шара между партиями для их разделения. Сырая нефть и некоторые нефтепродукты, движущиеся по трубопроводам, часто содержат небольшое количество присадок, чтобы уменьшить внутреннюю коррозию трубы и уменьшить потери энергии (уменьшение сопротивления). Наиболее часто используемые добавки, снижающие гидравлическое сопротивление, представляют собой полимеры, такие как оксиды полиэтилена. В нефтепроводах почти исключительно используются стальные трубы без футеровки, но с внешним покрытием и катодной защитой для минимизации внешней коррозии. Они свариваются и сгибаются, чтобы придать им форму в полевых условиях. Морские (подводные) трубопроводы необходимы для транспортировки нефти и природного газа от морских нефтяных скважин и газовых скважин к наземным трубопроводам, по которым далее транспортируется нефть на нефтеперерабатывающий завод или газ на перерабатывающий завод. Они дороже и сложнее в строительстве, чем наземные трубопроводы. В морском строительстве обычно используется баржа, на которой секции труб свариваются и соединяются с концом наземной трубы. По мере того, как к концу трубы приваривается все больше секций, баржа движется в сторону нефтяного или газового месторождения, а готовая часть трубы непрерывно опускается в море за баржей. Строительство продолжается до тех пор, пока баржа не достигнет месторождения и труба не будет подсоединена к нефтяной или газовой скважине. В глубоком море с большими волнами вместо барж для прокладки трубы используются корабли. Самый известный морской нефтепровод - это трубопровод, соединяющий британские нефтяные месторождения в Северном море с Шетландскими островами. После создания пути потока кислоты и жидкости для гидроразрыва могут закачиваться в скважину для разрыва, очистки или иной подготовки и стимулирования породы-коллектора для оптимальной добычи углеводородов в стволе скважины. Наконец, область над участком коллектора скважины заглушена внутри обсадной колонны и соединена с поверхностью через трубу меньшего диаметра, называемую НКТ. Такое расположение обеспечивает избыточный барьер для утечек углеводородов, а также позволяет заменять поврежденные секции. Кроме того, меньшая площадь поперечного сечения насосно-компрессорных труб обеспечивает добычу пластовых флюидов с повышенной скоростью, чтобы минимизировать возврат жидкости, который может создать дополнительное противодавление, и защищает обсадную колонну от коррозионных скважинных флюидов. Электроэнергия Электроэнергия может быть обеспечена от сети, местных газовых турбин или дизель-генераторных установок. Большие объекты требуют больших мощностей, от 30 МВт до нескольких сотен МВт. Существует тенденция централизованно вырабатывать электроэнергию и использовать электроприводы для большое оборудование, а не несколько газовых турбин, так как это снижает потребность в техническом обслуживании и увеличивает время безотказной работы. Система выработки электроэнергии на большом объекте обычно состоит из нескольких газовых турбин, приводящих в действие электрогенераторы, мощностью 20-40 МВт каждая. Вытяжное тепло часто требуется в основном процессе. Уровни напряжения для распределительных щитов высокого, среднего и низкого напряжения составляют 13–130 кВ, 2–8 кВ и 300–600 В соответственно. Электроэнергия вырабатывается и обменивается с сетью или другими устройствами на распределительном щите высокого напряжения. Реле используются для функций защиты. ВН трансформируется в распределительные щиты среднего напряжения, к которым переходят крупные потребители связанный. Распределительные устройства низкого напряжения питают смесь обычных потребителей, центров управления двигателями (MCC) и приводов с регулируемой скоростью для двигателей мощностью до нескольких сотен кВт Отдельный распределительный щит аварийного питания обеспечивает питание критически важных оборудование. Его можно запитать от местного аварийного генератора в случае пропадания основного питания. Компьютерные системы питаются от системы бесперебойного питания (ИБП) с батареями, подключенными к главному или аварийному распределительному щиту. Система управления питанием используется для управления электрическими распределительными устройствами и оборудованием. Его функция заключается в оптимизации производства и использования электроэнергии, а также в предотвращении серьезных сбоев и отключений оборудования (отключений электроэнергии). Система управления питанием включает в себя распределительные устройства низкого, среднего и низкого напряжения, а также распределительные щиты и аварийные генераторные установки. Функции включают приоритезацию нагрузок, аварийное отключение нагрузки (отключение второстепенного оборудования) и предварительный запуск генераторных установок (например, когда требуется дополнительная мощность для запуска большого насоса сырой нефти).  Заключение На территории Республики Казахстан расположено 202 нефтяных и газовых месторождения. Прогнозные извлекаемые ресурсы нефти оцениваются в размере 7,8 млрд. тонн, а природного газа - в 7,1 трлн.мЗ. Около 70% этих ресурсов сосредоточено в западных областях Казахстана. Подавляющая их часть связана с подсолевыми месторождениями и залегает на глубинах около пяти и более тысяч метров. Добыча нефти ведется на 55 месторождениях. К самым крупным месторождениям относятся Тенгизское (нефтяное), Узеньское (нефтегазовое), Карачаганакское (нефтегазоконденсатное), Жанажол (нефтегазоконденсатное), Каламкас (нефтегазовое). Прогнозные ресурсы углеводородов на континентальной части и шельфе казахстанского сектора Каспийского моря оцениваются в диапазоне от 7 до 17 млрд. тонн. Казахстан возлагает надежды, что в ближайшее десятилетие прогнозные ресурсы будут переведены в категорию «доказанных». Максимальный нефтяной экспортный потенциал бассейна Каспия, по самым осторожным оценкам западных экспертов, составляет около 100 млн. тонн в год (2 млн. баррелей в день). Наряду с другими проектами, большое значение имеют инвестиции в нефтепереработку и нефтехимию. Развитие этих отраслей - это залог более значительных прибылей завтра. Создание технологически связанных нефтехимических производств будет однозначно поддержано как Правительством, так и частным капиталом Казахстана. Казахстан располагает всеми основными условиями для развития указанных проектов, в том числе и достаточно квалифицированными кадрами. Закон «О государственной поддержке прямых инвестиций» дает огромные преимущества инвесторам, предоставляя льготы и преференции при реализации проектов, создающих новые производства и рабочие места, повышающих уровень технологий. СПИСОК ЛИТЕРАТУРЫ Газлифт http://www.glossary.oilfield.slb.com/ Антонова и др. Е.О. Основы нефтегазового дела. – М.: Недра, 2003. – 307 с. https://library.e.abb.com/public/34d5b70e18f7d6c8c1257be500438ac3/Oil%20and%20gas%20production%20handbook%20ed3x0_web.pdf The history of the oil and gas industry from 347 AD to today https://www.offshore-technology.com/comment/history-oil-gas/ Бурение скважин на нефть и газ https://neftegaz.ru/tech-library/burenie/147377-burenie-neftyanykh-skvazhin/ Oil pipelines https://www.britannica.com/technology/pipeline-technology/Oil-pipelines https://en.wikipedia.org/wiki/Oil_refinery Трубопроводный транспорт нефти и газа / Р.А. Алиев, В.Б. Белоусов, А.Г. Немудров и др.- М.: Недра, 1988.- 368 с. Техника и технология транспорта и хранения нефти и газа/ Ф.Ф. Абузова, Р.А. Алиев, В.Ф. Новоселов и др.- М.: Недра, 1992.- 320 с. Хотимский Б.Г., Топорский В.Г., Махолин О.А. Нефть вчера и сегодня.- Л.: Недра, 1977.-175 с. |