курсовой. Курсовая работа по дисциплине Фармацевтическая технология тема производство драже в промышленных условиях Курск 2013г

Скачать 0.78 Mb. Скачать 0.78 Mb.

|

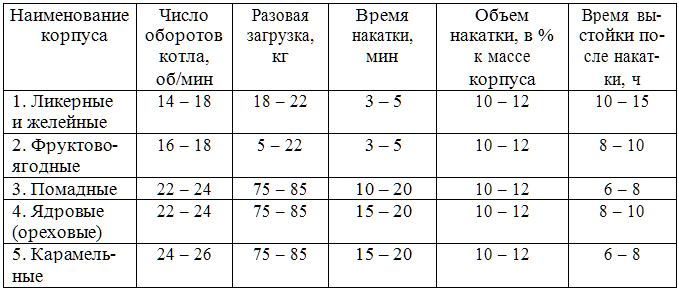

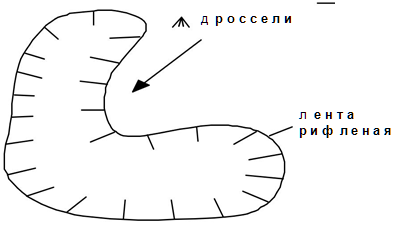

8. Технология драже1. Понятие «драже» Драже – кондитерские изделия мелких размеров округлой формы, поверхность которых покрыта глянцевой защитной оболочкой или сахарным шлифованным покрытием. Драже состоит из корпуса и накатки. Накатка накладывается на корпус в специальных агрегатах, называемых дражировочными котлами или дражировочными барабанами. Драже подразделяется по виду корпуса: • ликерные; • желейные; • желейно-фруктовые; • молочные; • сахарные; • карамельные; • ядровые; • марципановые; • пралиновые; • сбивные; • цукаты; • заспиртованные ягоды; • сушеные плоды и ягоды. Драже бывает покрыто: • сахарной пудрой; • сахарной пудрой с различными добавками; • шоколадной глазурью; • мелкой сахарной крупкой, называемой «нон-парель»; • хрустящей сахарной корочкой; • корочкой, состоящей из декстринов. 1. Технология производства драже Технология производства драже состоит из следующих технологических стадий: 1-я стадия – приготовление корпуса; 2-я стадия – дражирование корпуса; 3-я стадия – глянцевание; 4-я стадия – фасовка и упаковка. Приготовление корпуса. Отливные корпуса отливают в крахмал. Если готовят корпус из ореховой массы, то его выпрессовывают. - Карамельный корпус получают на карамельном оборудовании. - Ядра ореха просушивают и обжаривают до влажности 6 %. - Заспиртованные ягоды отделяют от наливки и просушивают. - Сушеные плоды и ягоды промывают, просушивают и отбирают. В виде корпуса бывает неотделанный кристаллик сахарозы. Сахар просеивают через сито с размером ячеек 2-2,5 мм. Оставшееся на сите используют в виде корпуса. При производстве драже существуют три вспомогательные стадии: 1) Приготовление поливочного сиропа. Готовят сахаро-паточный сироп (1:1), содержание сухих веществ 80 – 82 % (цвет может быть любой). В поливочный сироп вводят красители. 2) Приготовление сахарной пудры. Сахарную пудру получают путем размола сахарного песка. Для получения качественного драже используют пудру 2-х видов: - крупная: просеивается через сито № 25, размер кристалликов сахарозы не менее 30 мкм. - мелкая: просеивается через сито № 29, размер сахара не более 20 мкм. 3) Приготовление глянца. Разогревают масло до 50 С, затем тонкой струйкой вводят парафин, воск, и при постоянном перемешивании масса доводится до однородной консистенции. Дражирование корпуса. Целью дражирования является покрытие корпуса изделия сахарной или жировой оболочкой. Процесс дражировки производят во вращающемся дражировочном котле или барабане. Он состоит из следующих операций: 1) загрузка корпуса в дражировочный котел; 2) поливка поливочным (сахаро-паточным) сиропом, температура поливочного сиропа 45 – 50 оС; 3) пересыпка сахарной пудрой, соотношение между сиропом и пудрой 1: 3; 4) выхаживание полуфабриката в дражировочном котле (15 – 20 минут); 5) после того, как объем накатки достигнет определенных размеров – выгрузка; 6) выстойка; 7) глянцевание. Первая накатка: придание прочности корпусу и увеличению объема, защита от механических воздействий. Вторая накатка: дальнейшее увеличение объема и прочности полуфабриката. Параметры такие же, что у первой накатки. Температура в цехе 20…25 С, влажность воздуха не выше 65 %. Во всех дражировочных цехах устанавливаются калориферы для просушивания воздуха. Глянцевание. Цель отделки состоит в придании изделию ровной, гладкой и окрашенной поверхности. Для получения гладкой поверхности используют пудру грубого помола, затем мелкого. Отделку ведут путем трехкратного введения сиропа и сахарной пудры. Если необходимо получить бугристую поверхность, то при отделке используют сахарный сливочный сироп. Время отделки для ликерных и желейных сортов 50 – 60 мин, для других – 35…40 мин, частота вращения котла 24 – 28 об/мин. Отделанные полуфабрикаты выгружаются в выстоячные котлы толщиной 4 см и выстаиваются в течение 20 – 24 ч. Для того чтобы сократить время технологического процесса, есть ускоренный способ накатки. Отличие его состоит в том, что: 1) при производстве поливочного сиропа на 100 % сахара берут 30 % патоки; 2) влажность сиропа составляет 17 – 18 %, вводят его при температуре 70 – 80 С. Повышение содержания сухих веществ и снижение содержания редуцирующих веществ способствует быстрой кристаллизации, что существенно сокращает время выстойки; 3) после каждого введения сиропа и пересыпания сахарной пуд-рой, в котел задается теплый воздух (30 С), за счет этого время вы-стойки сокращается до 3 ч. Отделка корпусов шоколадной глазурью Для прекращения миграции орехового масла в шоколадную глазурь из орехов, на поверхность ореховых корпусов наносят изоляционную накатку. Основные технологические характеристики производства драже сведены в таблицу 5. В России поливочным сиропом, в состав которого входит 5 % желатина от массы сахара, поливают ореховый корпус и засыпают сахарной пудрой, смешанной с какао-порошком в соотношении 2:1. За рубежом используют декстриновые сиропы; засыпают не сахарной пудрой, а декстринами. Изоляционный слой считается первой накаткой, затем выстойка в течение 6 – 8 ч при температуре 20 °С. Таблица 5 – Технологические параметры производства драже  Корпуса загружаются в котел, где находится лента рифленая (рис. 29), и из дросселей поливаются шоколадом. Чтобы корпуса не прилипали друг к другу и к ленте, увеличивают частоту вращения ленты, и так как лента рифленая, корпуса начинают, как бы подпрыгивать. Когда процесс кристаллизации (затвердевания) жира произошел, частоту вращения ленты снижают. Затем снова поливают шоколадом. Этот процесс повторяют многократно.  Рисунок 29 – Накаточная лента для производства драже При накатке или дражировании температура в цехе составляет не более 15 С, влажность – 60 %. Продолжительность отделки зависит от объема накатки. Цель глянцевания состоит в придании продукту привлекательного внешнего вида, а также для того, чтобы сделать поверхность полированной и блестящей, увеличить стойкость продукта при хранении. В котлах устанавливаются ребра, в результате увеличивается сопротивление между отдельными корпусами. Если глянцуют сахарное драже, его предварительно смачивают чисто сахарным сиропом (влажность – 30 %, температура – 40 С). После того, как на поверхности образуется сахарная корочка, вводят глянец (70 С) из расчета 400 г на 1 кг полуфабриката. Как при избытке, так и при недостатке глянца получается матовая поверхность. После равномерного распределения глянца на поверхности (15 – 20 мин), в котел задается мелкими порциями пищевой тальк из расче-та 1,5 кг на 1 т полуфабриката. Тальк увеличивает сопротивление и способствует появлению блеска и получению качественного глянца. Продолжительность глянцевания 20 – 30 мин при температуре воздуха 18 оС и влажности 60 %. Физико-химические показатели качества: Содержание влаги – с сахарными корпусами от 0,3 до 5,0 %, ядровыми корпусами – от 1,0 до 4,0 %. Общие сведения Драже называют кондитерские изделия мелких размеров, округлой формы, поверхность которых покрыта глянцевой защитной оболочкой или сахарным шлифованным покрытием. Драже состоит из корпуса и покрытия, которое накатывают на корпус в специальных наклонно установленных вращающихся котлах. Ассортимент драже очень широк и насчитывает более 100 различных сортов. Драже подразделяют по виду корпуса на следующие группы: ликерное, желейное, желейно-фруктовое, помадное, сахарное (без отделяемого от накатки корпуса), карамельное, ядровое, марципановое, пралиновое, сбивное, цукаты, заспиртованные плоды и ягоды, сушеные плоды и ягоды. По виду покрытия драже подразделяют на следующие группы: покрытое сахарной пудрой, сахарной пудрой с различными добавками, шоколадной глазурью, мелкой сахарной крупкой (нонпарелью), хрустящей сахарной корочкой, состоящей из сахарозы, выкристаллизовавшейся из поливочного сиропа. В некоторые сорта драже вводят витамины, морскую капусту и другие лечебные препараты. Для больных сахарным диабетом выпускают специальные сорта с введением ксилита п сорбита. Технология производства драже состоит из следующих стадий: приготовления корпуса, дражирования корпуса, глянцевания, фасовки и упаковки. Приготовление корпусов драже По технологии получения корпуса драже подразделяют на следующие виды: отливные (формуемые способом отливки в крахмал); из ореховых масс (формуемые выпрессовыванпем); карамельные (изготовляемые на карамельном оборудовании с начинками и из леденца); с корпусом из ядер орехов, заспиртованных и высушенных ягод и цукатов; с неотделенным сахарным корпусом (приготовляемые путем накатки из сахарной пудры). Способом отливки в кукурузный крахмал получают ликерные, желейные, желейно-фруктовые, помадные и марципановые корпуса драже. Эти виды корпусов формуют из масс, приготовление и отливка которых подобны соответствующим операциям для конфетных масс. Основное различие заключается в том, что корпуса драже значительно меньше (их масса равна 0,5—1,2 г), в то время как масса соответствующих корпусов конфет 10—12 г. По этой причине производительность обычных отливочных машин при производстве корпусов драже значительно снижается. Применяют специальные агрегаты, у которых количество отливок в одном ряду увеличивают от 22 до 24 при отливке корпусов для конфет, до 41 при отливке корпусов драже. Такие машины, кроме того, оборудуются специальным приспособлением для улавливания спирта, который в значительных количествах испаряется при отливке ликерных корпусов. К ликерным корпусам драже предъявляются более высокие требования по прочности, чем к ликерным корпусам конфет, так как первые подвергаются значительным механическим воздействиям при последующей обработке в дражеровочных котлах. Массу для корпусов из ореховых масс готовят аналогично приготовлению их для конфет. Формование производят методом выпрессовывания через фильеры меньшего диаметра с последующей резкой. Полученные заготовки затем обкатывают в дражеровочных котлах, где они приобретают округлую форму. Карамельные корпуса формуют на обычном оборудовании для изготовления карамели. Подготовку карамельной массы и начинки ведут так, как описано в главе «Производство карамели». Корпуса с начинкой формуют в форме «шарик» на штампующих машинах. Начинки используют как жидкие (фруктовые, молочные, ликерные), так и густые, которые вводят большей частью переслоенными с карамельной массой, изготовленными на кольцевом складывателе. Карамельные леденцовые корпуса готовят на монпансейных вальцах. Во многие сорта вводят обжаренное кунжутное семя или ядро дробленого ореха. Такие корпуса напоминают грильяж. В рецептуру карамельной массы отдельных леденцовых сортов вносят молоко. Для приготовления корпусов из ядер орехов их пропускают через сортировочную машину и подсушивают или обжаривают. Влажность после термической обработки должна быть 2,5—4%. Затем ядра просеивают на трясоситах и отвеивают от оболочки. От целых ядер отделяют половинки, кусочки и т. д. Для корпусов из заспиртованных ягод применяют вишню, черную смородину и рябину. Ягоды используют не ранее чем через 2—3 недели после их спиртования. Для подготовки корпусов ягоды отделяют от сахаро-спиртового сиропа на сите, затем небольшими порциями (около 5 кг) помещают в дражеровочный котел, смачивают поливочным сиропом, вводят в котел мелкую сахарную пудру или смесь сахарной пудры и какао порошка, обкатывают в течение 2—3 мин и подсушивают на лотках в цехе. В процессе подсушки на ягодах образуется сахарная корочка. При изготовлении корпусов из изюма его перебирают, отделяют от механических примесей и тщательно моют теплой водой. На механизированных кондитерских предприятиях используют для . мойки специальные машины. Вымытый изюм подсушивают на лотках с сетчатым дном в сушилке при 75—80°С или в помещении цеха до содержания сухих веществ 80—85%. Очищенный, помытый и подсушенный изюм используют как корпус для многих сортов драже. В качестве сырья для получения корпусов для лимонных и апельсиновых корочек применяют соответствующие цукаты, от которых отделяют внутреннюю часть плодовой мякоти. Полученную корочку разрезают на кусочки размером до 10 мм и загружают в дражеровочный котел, где обкатывают сахарной пудрой тонкого помола, а затем подсушивают в помещении цеха. После того как на поверхности образуется сахарная корочка, корпуса готовы для дражирования. Корпуса для драже с неотделяемым корпусом (сахарное драже) готовят на основе крупных кристаллов сахара-песка. Партию крупнокристаллического сахара-песка просеивают на ситах, отделяя мелкие кристаллы. В дражеровочном котле крупные кристаллы (размером около 1 мм) обкатывают сахарной пудрой. Для этого сначала смачивают поливочным сиропом с содержанием сухих веществ 72—73%, а затем посыпают мелкой сахарной пудрой. По мере высыхания поверхность вновь смачивают поливочным сиропом и вводят сахарную пудру. Так повторяют до тех пор, пока масса шариков не станет равной 25—50 мг, тогда их подсушивают в помещении цеха и подают на дражирование. Дражирование корпусов Этот процесс заключается в покрытии корпусов оболочкой из сахарной пудры. Процесс ведут в дражеровочиых котлах. Такой котел представляет собой медную, стальную или алюминиевую чашу диаметром около 1 м. Для загрузки и выгрузки имеется отверстие диаметром 0,6—0,7 м. Чаша смонтирована на валу, вращающемся под углом 30—40°. Выпускают дражеровочные котлы с поворотной осью вращения. Когда котел загружают, ось располагают вертикально, когда разгружают — горизонтально. В рабочем состоянии ось наклонена к горизонту под углом 30—40°. В некоторых конструкциях котлов предусмотрено устройство для обогрева в виде парового змеевика или электрических элементов. При дражировании применяют два полуфабриката: сахарную пудру и поливочный сироп. Сахарную пудру используют двух видов: мелкую, просеваемую через сито 29, и крупную, просеваемую через сито 25. Мелкая пудра, которую называют мягкой, не дает ощутимых красталлов сахара. В крупной пудре, наоборот, ощущаются раздробленные кристаллы сахара. Поливочный сироп готовят путем растворения сахара в воде при нагревании с добавлением патоки. Процесс ведут в диссуторах, оборудованных мешалкой или в открытых варочных котлах. Рецептура поливочного сиропа (соотношение сахара и патоки) для разных сортов драже может быть разной. Чаше его готовят из равных количеств сахара и патоки, т. е. в соотношении 1 : 1, а уваривают до содержания сухих веществ 80%, а редуцирующих —14— 16%.Однако рецептурами предусмотрены и другие соотношения сахара и патоки и уваривание до содержания сухих веществ в интервале от 75 до 88%. В соответствии с рецептурами в некоторые виды поливочного сиропа вводят молоко, кофе, мед, подварки, пюре, тертый орех и другие вкусовые и ароматические добавки. Готовый сироп фильтруют через фильтр с отверстиями диаметром не бо,п:2 1 мм. Перед использованием сироп охлаждают до 25е С. При изготовлении темных сортов драже применяют поливочный сироп, приготовленный из санитарно-доброкачественных отходов и патоки. Если используют отходы, содержащие кислоты, то для их нейтрализации вводят лактат натрия. Дражирование проводят в три стадии: первая накатка, вторая накатка, отделка. Первая накатка, которую еще называют обтяжкой, придаст корпусам определенную прочность. Упрочение корпуса обуславливается образованием корочки из сахарной пудры. Загрузка дражировочного котла для таких корпусов, как ликерные и фруктовые, на стадии первой обработки должна быть минимальной. Это связано с небольшой их прочностью. Поэтому обычно используют котлы вместимостью 30 кг с частотой вращения 14—18 об/мин. Загружают в котел всего 20 кг и время обработки ограничивают 3—5 мин. Образующаяся оболочка предохраняет корпуса от механических повреждений. Для первой обкатки прочных корпусов, таких, как карамельные, ядровые и даже помадные, используют котлы вместимостью 100 кг, загружают в них до 75 кг корпуса при частоте вращения 22—26 об/мин. Продолжительность операции составляет 10—20 мин. Сразу после пуска котла вводят поливочный сироп, а затем, после того как он покроет равномерно всю поверхность корпусов, небольшими порциями сахарную пудру. Соотношение этих полуфабрикатов по массе равно 1:3,5. Операцию повторяют несколько раз так, чтобы масса корпусов увеличилась на 10—12%- При этом накатанная поверхность может не быть ровной и гладкой, однако она должна покрывать корпус слоем одинаковой толщины по всей поверхности. |